一步酸溶法提取高铝粉煤灰中氧化铝新工艺研究

朱福星,王 勇

(神华准能资源综合开发有限公司,内蒙古 鄂尔多斯 010300)

在传统观念中,燃烧后产生的废弃粉煤灰一直是企业、工厂无法处理的废弃物,一旦处理不当,将会严重危害生态环境,造成不可逆转的环境污染。采用先进技术从粉煤灰之中提炼出大量氯元素不但能够降低发电工厂大压力,消灭环境安全隐患,同时还可以解决铝矿消耗问题,缓解我国能源过量消耗问题,将无法消耗的废料转变为大有用处的宝物,解决多种社会问题[1-2]。为获得较为高效的氧化铝提取效果,有学者提出使用酸碱联合的方式从粉煤灰中提取出氧化铝,这种方式已经得到普遍使用,并且经过大量验证确定有效性较高[3-4];还有学者从多种提取氧化铝方法入手,分别分析每种方法的优劣,力求探索一条既能保护环境又提升经济效益的氧化铝提取方法,具有一定借鉴意义[5-7]。

相比碱法,酸法提取粉煤灰中氧化铝后产生的相应酸气能够经吸收后循环使用[8-10],主要有以“一步酸溶法”为代表的盐酸浸出法与浓硫酸浸出法。后者目前尚未实现工业化应用,主要用于实验室研究,而“一步酸溶法”的流程短、能耗低,最重要的是酸能够循环利用,利于保护生态环境与降低技术成本,并且还可以提取氧化铝之外的部分有价元素。将一步酸溶法应用于高铝粉煤灰氧化铝提取,充分溶解氧化铝保留煤灰中的氧化硅,获得溶于盐酸的氧化铝料浆,工艺过程较为简洁,获得氧化铝质量较高,因此被广泛应用[11-13]。由于“一步酸溶法”对于除杂净化要求较高,盐酸浓度、温差、酸灰比差、反应时差以及絮凝剂差异等均可能影响到高铝粉煤灰氧化铝的提取效果。本文对“一步酸溶法”氧化铝提取的实验条件进行控制研究与对比分析,从全新角度探索、优化提取氧化铝的方式,为今后氧化铝开采、利用探寻全新方向。

1 材料与方法

1.1 材料设备

(1)材料。高铝粉煤灰:从我国西部某城市煤炭发电厂回收;盐酸:镇江市旭言化工有限公司;絮凝剂:苏州恒信达环保材料有限公司;

(2)设备。CT-C烘干箱:济宁裕千化工设备有限公司;ZDM振动研磨机:鹤壁市先锋仪器设备有限公司;MiX5-500X射线荧光光谱仪:北京聚光科技有限公司。

1.2 实验方法

1.2.1原料研磨处理及分析

本文所使用的高铝粉煤灰中Al2O3的含量超过50%,包含多种化学成分(质量分数):0.021%MnO,2.66%CaO,0.34%MgO,53.9%Al2O3,1.51%TiO2,49.9%SiO2。将全部原料置于烘干箱中,待充分烘干后取出,平均分为3组,标记为试验组1、试验组2、试验组3,各组分别在振动研磨机中使用非等温干研磨法开展研磨工作[14]:研磨时间分别为6 h(试验组1)、12 h(试验组2)、24 h(试验组3)。研磨结束后运用相关设备测定原料情况:设定扫描电子显微镜的电压与电流分别为15 kV与15 mA,与高铝粉煤灰原料观测距离设定为18 mm,通过观察确定各组粉煤灰的微观形态[15]。

1.2.2基于一步酸溶法的氧化铝提取

将未经研磨的原始高铝粉煤灰标记为试验组0同样参与氧化铝提取试验。分别取出一部分各试验组中的原材料,置于反应釜中,设定反应温度条件,按照常见固液比,向各反应釜中倒入盐酸,充分混合后反应一段时间静置,将反应后沉淀的浸出液与浸出渣分离,并且在烘干箱中充分干燥浸出渣[16];一步酸溶法从高铝粉煤灰中提取氧化铝的步骤如图1所示。

图1 一步酸溶法详细步骤Fig.1 Detailed steps of one-step acid solution method

为检测氧化铝的溶出率,使用X射线荧光光谱仪检测浸出渣之中氧化铝的含量,使用式(1)计算从高铝粉煤灰中氧化铝的浸出率ηAl:

(1)

式中:m0与m1分别代表原材料的初始质量与浸出渣的整体质量;tAl0与tAl1分别用于描述原材料与浸出渣之中氧化铝含量。

1.2.3盐酸含量影响高铝粉煤灰氧化铝提取量

设定反应温度与固定酸灰比分别为180 ℃与2.4 mL/g,一步酸溶法的反应时间为180 min,调整盐酸体积分数分别为15%、20%、25%、30%、35%,从不同研磨时长高铝粉煤灰原料中提取氧化铝。试验过程中使用反应釜作为容器,每间隔180 s振荡1次反应釜,确保反应充分。待反应结束后,过滤浸出渣,并用蒸馏水洗涤,洗涤结束后再次干燥处理浸出渣,分析并利用式(1)计算不同研磨时长后各组高铝粉煤灰原料中氧化铝的浸出率。

1.2.4温度差异影响高铝粉煤灰氧化铝提取量

设定酸灰比为2.4 mL/g,盐酸体积分数为30%,每个试验组的反应时长均设定为150 min,更改反应温度分别为100、120、140、160、180、200 ℃。试验过程中使用反应釜作为容器,每间隔180 s振荡1次反应釜,确保反应充分;待反应结束后,过滤浸出渣,并用蒸馏水洗涤,洗涤结束后再次干燥处理浸出渣,分析并利用式(1)计算不同研磨时长各组高铝粉煤灰原料中氧化铝的浸出率。

1.2.5酸灰比差异影响高铝粉煤灰氧化铝提取量

设定盐酸体积分数为30%,反应温度为180 ℃,反应时长均设定为150 min,将各试验组的酸灰比分别设定为0.4、0.8、1.2、1.6、2.0、2.4、2.8 mL/g,重复上述试验步骤,分析并利用式(1)计算各试验组高铝粉煤灰中氧化铝的浸出率。

1.2.6反应时间差异影响高铝粉煤灰氧化铝提取量

设定反应温度、酸灰比、盐酸体积分数分别为180 ℃、2.4 mL/g、30%,反应时长分别设定为70、90、110、130、150、170、190 min,其他条件不变,计算各试验组高铝粉煤灰中氧化铝的浸出率。

1.2.7絮凝剂差异影响高铝粉煤灰氧化铝提取量

使用一步酸溶法能够从高铝粉煤灰中获得含氧化铝溶出料浆与固体残渣,在渣液分离步骤中需要添加絮凝剂实现固液快速分离,絮凝剂的用量等因素都会影响高铝粉煤灰中氧化铝的提取情况[17]。保持其他条件不变,反应温度、酸灰比、盐酸浓度分别为180 ℃、2.4 mL/g、30%,反应时长为150 min,絮凝剂的用量分别为0.15、0.20、0.25、0.30、0.35、0.40、0.45 kg/(t干提铝残渣)。絮凝剂添加后实现沉降,出现清液层与固体层,测试清液含量和固体含量,通过清液层占比得出沉降效果,间接评价氧化铝提取效果。

2 结果与分析

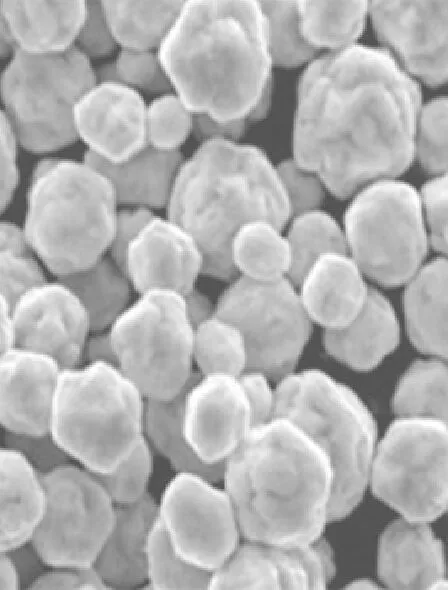

2.1 处理后高铝粉煤灰微观形貌

每组高铝粉煤灰经过研磨后呈现出不同状态,图2为各组粉煤灰的宏观与微观形貌。

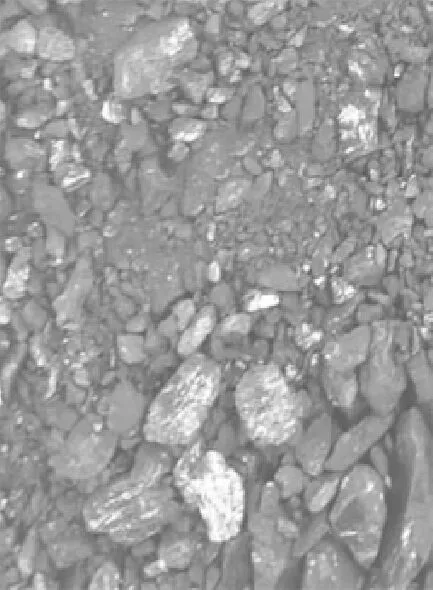

(a)未经研磨宏观形貌

(b)试验组1宏观形貌

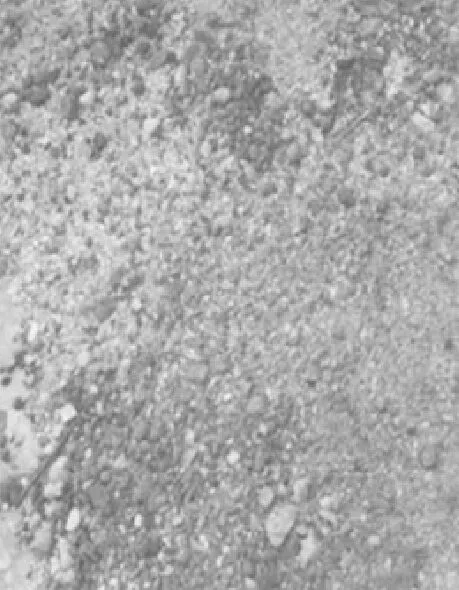

(c)试验组2宏观形貌

(d)试验组3宏观形貌

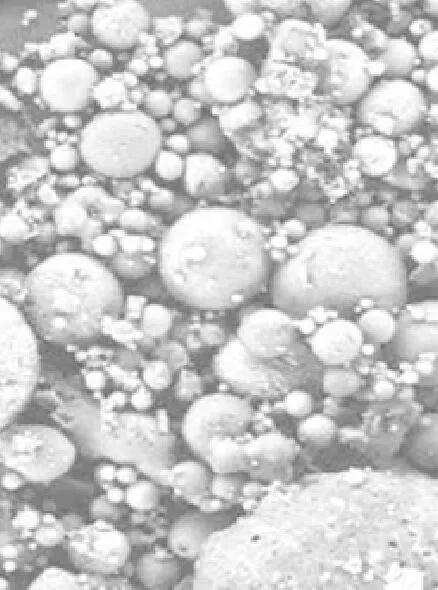

(e)未经研磨微观形貌

(f)试验组1微观形貌

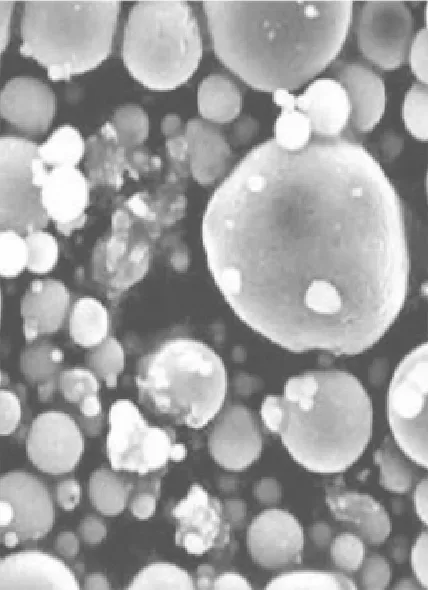

(g)试验组2微观形貌

(h)试验组3微观形貌图2 不同研磨时长下高铝粉煤灰形貌Fig.2 Morphology of ash of high alumina powder under different grinding duration

从图2可以看出,高铝煤灰研磨时间越长,颗粒越小,最初高铝煤灰呈现出比较粗大的块体,经过不同时长研磨后,逐渐破碎为小颗粒;从微观形貌分析,煤灰粒径越小,断键越多,表面积增大同时提升化学活性。从图2(h)可看出,虽经过24 h研磨,但仍具有显著玻璃微珠;图2(e)上原本附着的粘连颗粒在图2(h)上已经无法看出,仅剩较为细小的不规则颗粒,玻璃微珠原有的保护膜也被消耗,煤灰颗粒表面丧失规则形状。正是由于这种破坏,能够帮助后续试验溶出更多氧化铝。

2.2 盐酸含量差异影响高铝粉煤灰氧化铝提取结果

调整一步酸溶法中盐酸体积分数,测试不同研磨时长下高铝粉煤灰提取氧化铝的效果,结果如图3所示。

图3 盐酸含量差异下氧化铝浸出率Fig.3 Alumina leaching rate under different concentrations of hydrochloric acid

从图3可以看出,随着盐酸体积分数的提高,各试验组的氧化铝浸出率呈现出明显上升趋势,盐酸含量变化与高铝粉煤灰中氧化铝的浸出率呈现出正比例关系,当盐酸体积分数为30%时,高铝粉煤灰中的氧化铝浸出率达到一个较高值且趋于稳定;此后盐酸体积分数再次提高,但氧化铝浸出率不再发生变化。盐酸含量是一步酸溶法提取氧化铝的关键元素,但较高含量的盐酸对试验设备也要求较高,所以选取体积分数为30%的盐酸已经可以满足高铝粉煤灰提取氧化铝的需求。

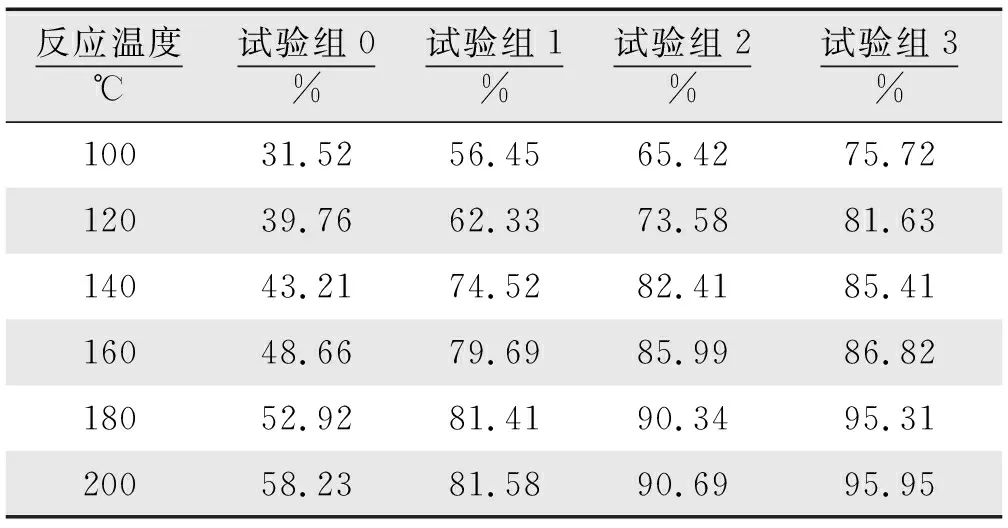

2.3 温度差异影响高铝粉煤灰氧化铝提取结果

分别调整各组高铝粉煤灰反应温度,该温度下氧化铝浸出率计算结果如表1所示。

表1 温度对氧化铝浸出率的影响Tab.1 Alumina leaching rate under temperature difference(%)

由表1可知,随着反应温度的提高,各个试验组高铝粉煤灰的氧化铝浸出率保持较为平稳的上升趋势,但与试验组0相比,各个研磨后的高铝粉煤灰的反应温度达到180 ℃后基本不再发生显著变化,氧化铝的浸出率也只在极小范围内波动。由此可以确定反应温度为180 ℃时已经可以达到较为合适的氧化铝提取温度。

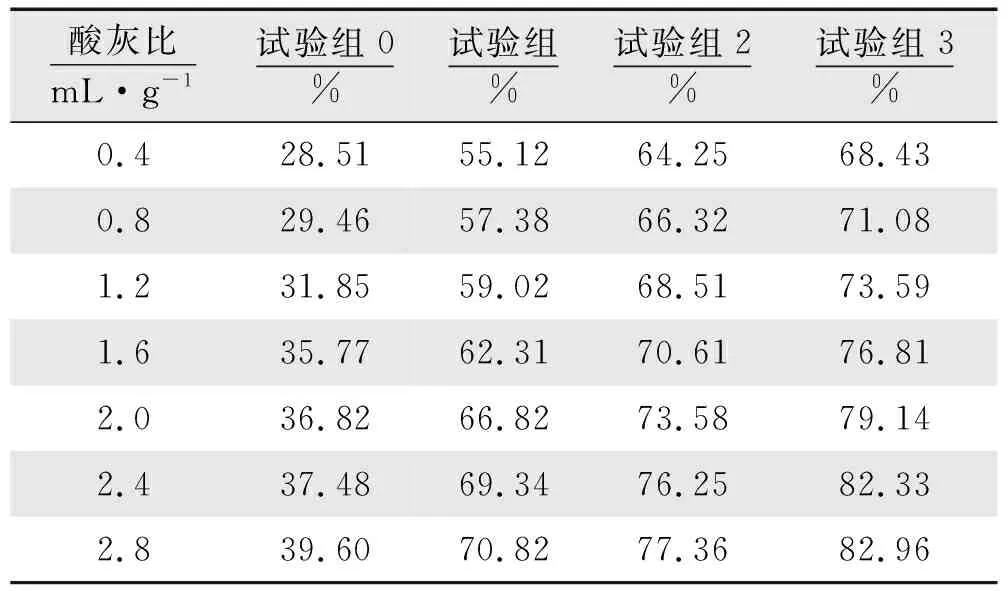

2.4 酸灰比差异影响高铝粉煤灰氧化铝提取结果

酸灰比也是影响氧化铝提取的重要因素,设定不同酸灰比,获得从高铝粉煤灰中提取氧化效果最佳的酸灰比值,结果如表2所示。

表2 酸灰比对氧化铝浸出率的影响Tab.2 Alumina leaching rate under acid-cement ratio difference

由表2可知,酸灰比值越大,氧化铝的浸出率越高;当酸灰比达到2.4 mL/g时,各个试验组的氧化铝浸出率均趋于稳定,这一变化与试验组0具有较大差异,由此能够判断研磨时间越长、高铝粉煤灰材料越细,从高铝粉煤灰中提取出的氧化铝含量越高。但酸灰比达到2.4 mL/g时已经是最佳反应效果,继续升高酸灰比并不会再提升氧化铝的提取量。

2.5 反应时间差异影响高铝粉煤灰氧化铝提取结果

不同反应时间下,各个试验组氧化铝浸出率试验结果如图4所示。

图4 反应时长差异下氧化铝浸出率Fig.4 Alumina leaching rate under different reaction time

从图4可以看出,随着反应时长的变化,试验组0始终保持稳定上升趋势;但是氧化铝的浸出率没有超过各组经过研磨的高铝粉煤灰。高铝粉煤灰研磨时间越长,粒度越小,氧化铝浸出率越高,且反应时间达到150 min后,氧化铝浸出率只能保持较平稳状态,不再上升;由此可以判断反应时长为150 min时,已经足够时间氧化铝的充分提取。

2.6 絮凝剂用量影响高铝粉煤灰氧化铝提取结果

絮凝剂的添加量直接影响氧化铝的团聚效果与沉降效果,因此通过试验分析各个试验组在不同絮凝剂用量下清液层占比情况,间接评价氧化铝提取受到絮凝剂用量的影响,试验结果如图5所示。

图5 絮凝剂用量差异下清液层占比Fig.5 Proportion of clear liquid layer under different dosage of flocculant

从图5可以看出,絮凝剂的用量越大各试验组的清液占比越高,这也证明溶出料浆的铝渣沉降速度保持上升趋势,絮凝剂用量越多,沉降速度越快;但当絮凝剂用量超过0.30 kg/(t干提铝残渣)时,清液占比不再发生显著变化。这种情况主要是由于絮凝剂会升高有机物含量,导致整个溶出液的浓度上升,铝渣运动趋势被放缓,沉降受到影响;由此可以看出,需要选择适量絮凝剂才能获得最佳氧化铝提取效果。同时经过该试验也可以确定,将高铝粉煤灰研磨至较小粒度,能够更有利于氧化铝的提取。

3 结语

本文研究使用一步酸溶法从高铝粉煤灰中提取氧化铝,分析之前先将高铝粉煤灰按照不同时长研磨,获得粗细不等的高铝粉煤灰原料。结果发现,适量使用盐酸、控制反应温度、调整酸灰比,能够提高氧化铝的提取效果;同时合理使用絮凝剂也能提升氧化铝的提取效果。高铝粉煤灰的研磨时长越长,盐酸含量越高,氧化铝的浸出率越高;测试得到最佳的盐酸含量峰值为30%,反应温度达180 ℃是相对合适的;氧化铝在酸灰比达2.4或2.8 mL/g时,即可取得最佳的提取效果;反应时长为150 min与絮凝剂用量为0.30或0.35 kg/(t干提铝残渣)时,氧化铝的提取是相对充分的。超过这些因素的适宜值后,氧化铝的提取效率将受到影响,且资源浪费比较严重。