全自动发泡船舶堵漏装置的研究*

王宏风 周建文 顾东杰 杨昊宇 李 行

(中国人民解放军92326部队 湛江 524000)

1 引言

当船舶搁浅、触礁、碰撞等原因造成舱壁破损进水时,船舶将丧失一部分储备浮力,产生倾斜、倾差,直接威胁船舶生命力,甚至会因稳性不足而发生倾覆或沉没。因此,能否发明一种单人操作全自动堵漏装置,用于减轻船舶危险,争取抢救时间,对增强船舶的生命力意义重大。本文设计了一种带动力装置的发泡堵漏新型装置,可在10s内完成较大堵漏破口的全自动堵漏。

2 现有堵漏工具的主要问题

针对较大孔径舱壁破口堵漏,主要有以下几种常用堵漏工具:一是金属堵漏箱,二是堵漏伞,三是快速堵漏器。金属堵漏箱应用较早,其特点是结构简单,可重复利用,但是堵漏过程需要蛮力,在水压大,人员紧张时,很难完成,往往需要4人至5人,需十分钟以上时间才成完成堵漏,并且适用条件多,在现实中适用的场景十分有限;堵漏伞应用较广,但是在水压较大时,堵漏伞很难打开,经常出现堵漏失败的情况;快速堵漏器,是一种基于发泡材料的堵漏装置,主要问题是,发泡过程中需一直伸出舱外并在整个膨胀过程中需要人工顶住,当水压较大时几乎无法做到。这三种堵漏装置普遍存在:难操作、耗时长、需多人操作、无法对高水压破口堵漏,堵漏失败率高。

3 一种新型全自动发泡堵漏装置的设计

本文设计了一种新型全自动发泡堵漏装置,设计一种操作简单、快速,适用于各种复杂舱壁情形的全自动发泡堵漏装置。该装置可将堵漏过程缩短到10s内,只需单人操作,最大可适用10m水深。要实现全自动堵漏,主要需解决下面这三个问题:一是如何在舱壁外自动卡住,二是如何快速地让堵漏破口水流变小,三是如何自动把发泡材料挤压至堵漏破口。下面分别从这三个方面进行设计。

3.1 设计一种顺着水流反向打开在舱壁外自动卡住装置

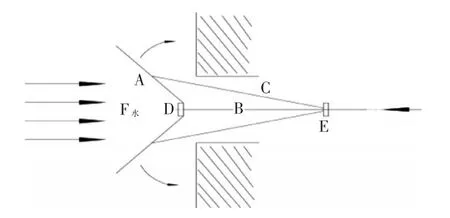

该设计主要解决堵漏装置在舱壁外自动卡住的问题,过去堵漏操作难的主要原因是伸出舱外卡住比较困难,特别是在高水压情况下,在堵漏破口舱壁外卡住比较困难。本文设计了一种顺着水流方向伞状反向自动打开装置,设计时将伸出堵漏破口的前端合成一个横截面只有约13cm2的圆柱体,堵漏时,将该圆柱体斜插入堵漏破口,按动板机,通过一个动力装置,圆柱体前端会顺着水流方向伞状反向打开,在舱壁外自动卡住,最快用时约3s。该设计用钢丝C接动,顺便还有对心功能,使该装置自动卡至破口的正中心,原理与打开过程如图1~4。

图1 打开前

图2 顺着水流方向伞状反向打开

图3 自动对中

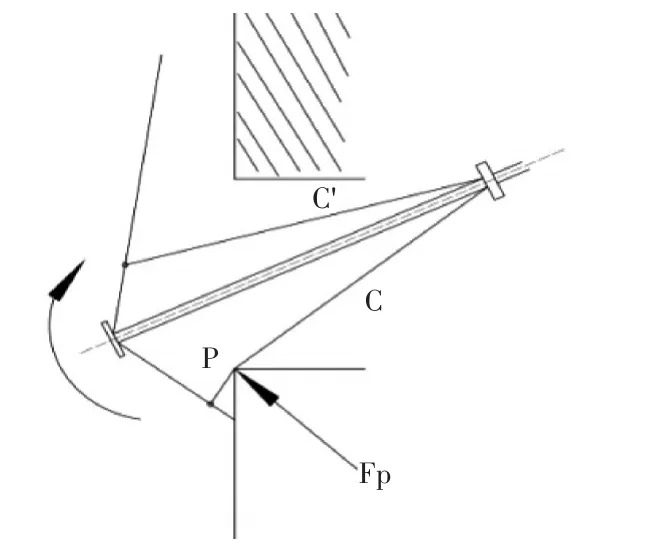

3.2 设计一种瞬间堵漏的外囊结构

过去的堵漏装置,在堵漏操作过程中一直在大量漏水,既增加了舱室进水量,同时也增加了操作人员的心理压力,所有还需要设计一种瞬间完成堵漏的装置,本文设计一种漏囊,安装在顺着水流反向打开的伞架上面,与伞架同时打开,当中心水流冲向囊体中间漏孔时,可迅速鼓起,1s内即可在破口正前方,形成一个阻水囊,可瞬间阻止50%~80%的进水量(阻水效果与水压成正比)。结构如图5。

图4 在舱壁外自动卡住

图5 外部漏囊瞬间阻水效果图

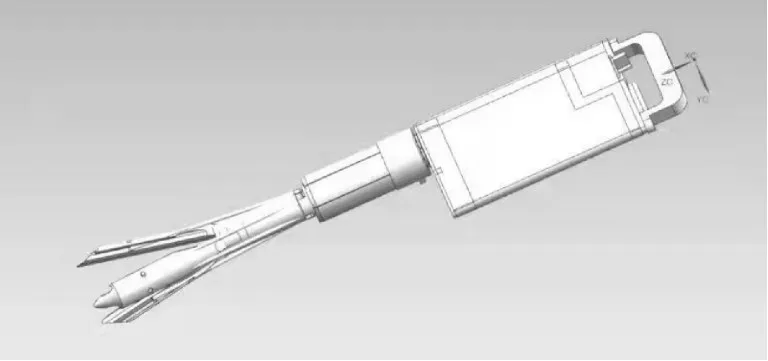

3.3 设计一种把发泡材料挤压至堵漏破口的动力装置

自动卡住和送发泡材料至破口中央进行膨胀,都需一个动力装置,该动力装置由高压气瓶推动气缸来实现,高压气瓶产生的动力负责前端卡住装置的反向打开和把发泡材料挤压至堵漏破口处,实际操作时,只需操作人员把装置前端的圆柱体伸进堵漏破口,并扣动板机,后期的操作均由动力部内的气缸装置自动完成,设计外形如图6。

图6 全自动堵漏装置外观

4 结语

该全自动发泡堵漏装置已通过试验,并取得成功,可实现单人10s内完成堵漏,是过去常用堵漏器材效率的几百倍之多,下一步主要还要改进选材,使该装置更轻,改进发泡材料使堵漏速度更快,改进结构使堵漏装置可重复利用,方便维护保养。