催化氧化技术在苯酐装置尾气治理中的应用

吴 飞 , 周 锐

(铜陵化工集团有机化工有限责任公司 , 安徽 铜陵 244000)

邻苯二甲酸酐(简称苯酐)是一种重要的基础化工原料,主要应用于生产增塑剂、树脂、染料及医药中间体等。传统苯酐装置尾气治理采用水洗法,同时可以回收富马酸作为副产品。近年来,随着环保标准的越来越严格,环保治理技术日益发展,新工艺、新装备在环保治理方面得到不断应用。为了满足新的环保标准,蓄热焚烧、催化氧化等工艺逐步替代了原有的水洗法工艺,在苯酐装置尾气治理中得到了较好的应用。公司新建一套苯酐尾气催化氧化装置于2021年5月底投入使用,经过一年多的运行,各项指标达到了预期目标,运行效果良好。

1 苯酐装置尾气治理工艺介绍

苯酐生产尾气治理工艺主要有水洗法、蓄热焚烧法、催化氧化法3种。水洗法工艺由于存在处理效率低、周边异味明显、处理过程中最终废水难以处理等环保因素,近年来已逐步被蓄热焚烧法、催化氧化法替代。蓄热焚烧法采用多个箱室轮流周期切换,处理效率和热效率均较好,但在苯酐尾气应用案例中存在下箱式容易积料、运维难度较大等问题[1]。本文采用催化氧化法,在具有蓄热焚烧法处理优点的同时,还具有工艺安全、运行稳定、不需要频繁操作等优势,极大地降低了装置运维成本。

催化氧化是典型的气固相催化反应,其实质是活性氧参与的深度氧化作用[2]。在催化氧化过程中,催化剂的作用是降低活化能,同时催化剂表面具有吸附作用,使反应物分子富集于表面,提高了反应速率,加快了反应的进行。借助催化剂可使有机废气在较低的反应温度条件下,氧化分解为CO2和H2O,同时放出大量热能,从而达到去除废气中有害物质的方法。较低的反应温度,可以避免直接燃烧由于高温而产生的二次污染,如高温使空气中的氮气或有机废气中的氮元素与氧发生较强的氧化反应,产生氮氧化合物等新的二次气态污染物,符合国内越来越严格的环保法规要求[3]。

2 苯酐装置尾气催化氧化技术方案

2.1 设计工况

本文催化氧化装置处理苯酐尾气工况参数:处理风量84 000 Nm3,操作弹性60%~120%,苯酐装置生产负荷30~100 g/Nm3,苯酐装置尾气温度70 ℃。催化剂采用涂覆式蜂窝陶瓷贵金属催化剂,其主要技术参数:空速30 500 h-1,催化剂尺寸150 mm×150 mm×75 mm,催化剂床层3层,催化剂床层压降1.9 kPa,最低起燃反应温度280 ℃,最高耐受温度650 ℃,非甲烷总烃处理效率≥99%,设计使用寿命5年。

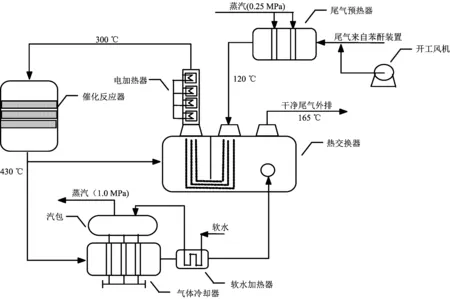

2.2 工艺流程

苯酐装置尾气催化氧化处理工艺流程见图1。来自苯酐装置的尾气首先经过尾气预热器,通过0.25 MPa蒸汽加热升温到约120 ℃;再通过热交换器,以催化处理后干净的高温尾气为热源,进一步升温到300 ℃左右,达到催化反应所需的温度;之后进入催化反应器,在贵金属催化剂的作用下尾气中的有机物和CO发生催化氧化反应,最终转化为H2O和CO2,同时反应放热使得处理干净的尾气温度升高至430 ℃;净化后的高温尾气一部分回到热交换器作为热源,另外一部分通过气体冷却器经软水降温,同时副产1.0 MPa蒸汽,两部分尾气最终汇合并达标排放,排放温度约165 ℃。在正式处理尾气前,需要开启开工风机和电加热器,给催化剂、系统设备和管道升温预热。尾气进入系统后,关闭开工风机,待苯酐生产负荷逐步提高,系统热量能自给自足后,关闭电加热器。

图1 苯酐装置尾气催化氧化处理工艺流程

2.3 处理效果

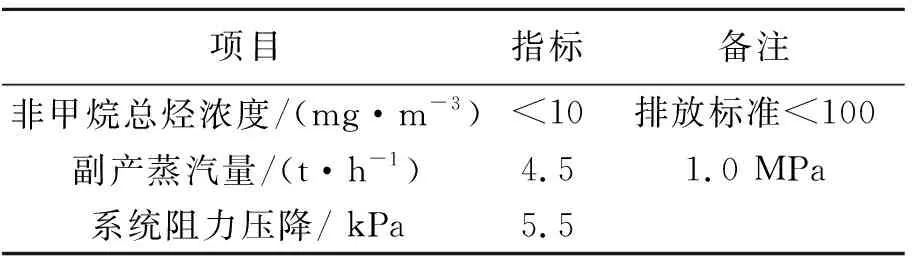

在苯酐生产负荷稳定在85 g/Nm3左右时,催化氧化装置主要运行效果指标见表1。

表1 催化氧化装置主要运行效果指标

由表1可以看出,在正常运行时,非甲烷总烃排放指标始终在10 mg/m3以内,远低于100 mg/m3的排放标准要求,1.0 MPa的副产蒸汽回收量达到了4.5 t/h,系统阻力压降基本维持在5.5 kPa左右,表明该催化氧化装置具有良好的运行效果。

2.4 工艺优点分析

与其他催化氧化装置相比较,经分析有以下优点:①具有较高的有机废气处理效率[4]。本工艺采用垂直式的反应器布置,催化反应器采用自上至下的进气方式,更加有利于气流的分布,避免了横向布置冷热气流产生分层而导致的催化剂床层负荷差异,在一年以来的运行中催化剂床层温差始终小于2 ℃,有效地提高了转化效率和催化剂使用寿命。②系统阻力压降损失小。气体冷却器、软水加热器等热能回收装置采用与热交换器并联的方式,与其他串联装置相比压损大幅降低,正常运行时,整个系统的阻力压降在5.5 kPa左右,有效降低了苯酐生产装置运行电耗。③具有较高的热回收效率。整体工艺设计结构紧凑,大大降低了系统热损,采用较大换热面积的板式换热器,热回收效率高达75%~82%,在苯酐生产负荷约为85 g/Nm3时,能够副产1.0 MPa 蒸汽约4.5 t/h。

3 效益分析

3.1 环保效益分析

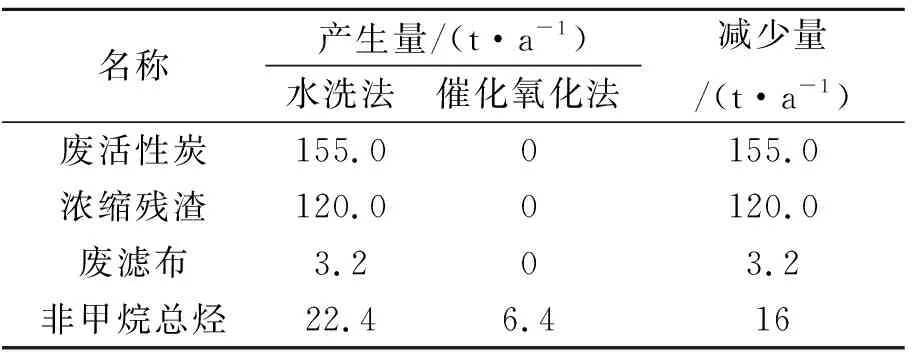

采用催化氧化技术,一方面可以避免回收富马酸过程中产生的各种危废,另一方面可以大大降低尾气排放中的非甲烷总烃,消除周边环境异味,环保效益分析见表2。

表2 环保效益分析

由表2可以看出,采用催化氧化技术可减少废活性炭、浓缩残渣、废滤布等危险固废278.2 t/a;尾气中非甲烷总烃浓度由35 mg/m3降至10 mg/m3,按80 000 Nm3/h、年运行8 000 h计,可减少非甲烷总烃排放量16 t/a,环境效益显著。

3.2 经济效益分析

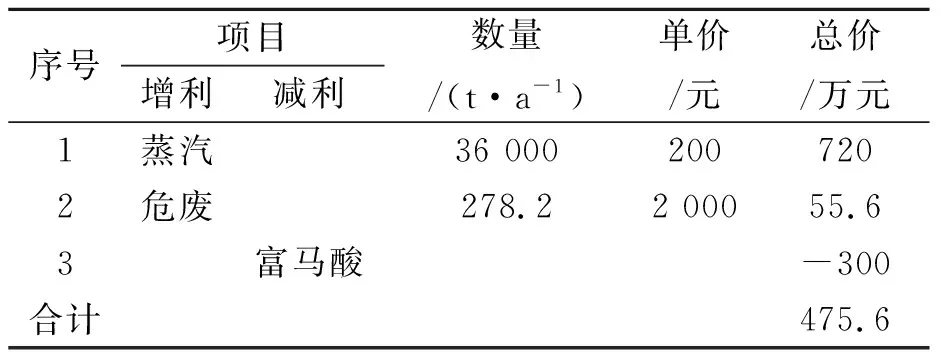

采用催化氧化技术,可以增加副产蒸汽效益,减少危废处理成本,经济效益分析见表3。

表3 经济效益分析

由表3可知,采用催化氧化技术可副产蒸汽4.5 t/h,按年运行时间8 000 h,蒸汽价格200元/t计,年增经济效益720万元;减少危废产生量278.2 t/a,危废处理成本按2 000元/t计,年减少危废处理费用55.6万元;因不回收富马酸,会减少净利润300万元。综上合计年增加经济效益475.6万元,经济效益可观。

4 结论

利用催化焚烧技术进行尾气处理,非甲烷总烃浓度<10 mg/m3,远低于排放标准要求,系统阻力压降仅5.5 kPa,同时副产1.0 MPa蒸汽4.5 t/h,该催化氧化工艺具有有机废气处理效率高、系统阻力压降损失小、热能回收效率高等优点。可减少危险固废278.2 t/a,非甲烷总烃减排16 t/a;年增经济效益476.5万元,环保效益和经济效益十分显著。随着我国环保标准的不断提高,先进的环保治理新技术、新工艺得到快速发展,催化焚烧技术因其技术优点,在各行各业废气治理方面具有广阔的应用空间。