指针式压力表自动计量校准系统

马超超,王建军,马响,孙永雷

(南京晨光集团有限责任公司,江苏 南京 210006)

0 引 言

指针式压力表因结构简单、机械强度高、防电磁干扰等特点,广泛应用于油气传输、供水供电等领域[1-3]。近年来,随着图像处理技术快速发展,利用机器视觉代替人工已经成为工业自动化发展过程中的重要环节,为提高生产工作效率,国内外许多机构在指针式压力表识别技术方面开展了大量的研究工作。

国外对指针式仪表读数识别方面的研究投入较早,技术相对比较成熟,如Robert Sablatnig 等人研究的一种能够识别复杂指针的方法、Corra Alegria等人利用机器视觉技术处理指针式仪表的识别方法、Kyong - HoKim等人运用阈值分割技术来分割指针式仪表图像的方法等,但所研制的指针式压力表识别装置价格比较昂贵且维修不方便,国内广大用户难以接受。国内投入到指针式仪表读数识别研究的时间相对较晚,但取得了较大突破,例如王三武等人研究了一种识别指针式仪表读数的方法,张海波等人研究了一种识别表盘上数字的方法,岳国义等人研究了一种基于距离的指针式仪表新型判读方法等,但所研制的指针式压力表识别装置存在识别精度低、识别直径范围小等问题。指针式压力表直径范围通常为40 ~ 250 mm,且表盘的背景及外观不同,刻度线粗细程度不同,仅使用单一的图像处理算法不能同时满足不同规格压力表的检校工作[4-5]。

针对上述问题,采用C#语言与Halcon图像处理算法库相结合的方式,研制一套指针式压力表自动计量校准系统,通过计算表盘轮廓直径调节物距,即控制相机与被校指针式压力表之间的距离达到调焦目的;然后,利用图像清晰度评价结果自动完成对焦,并采用极坐标转换方法将表盘中的刻线区域转换成矩形区域准确提取刻度线与指针;最后,将识别结果进行显示、存储、打印等处理。

1 调焦与对焦方法

1.1 调焦方法

指针式压力表自动校准系统结构组成示意图如图1所示,包括标准数字压力计、压力校验台、指针式压力表、工业相机、计算机、自动调节工装等组成部分。

图1 机构组成示意图Fig. 1 Schematic diagram of mechanism composition

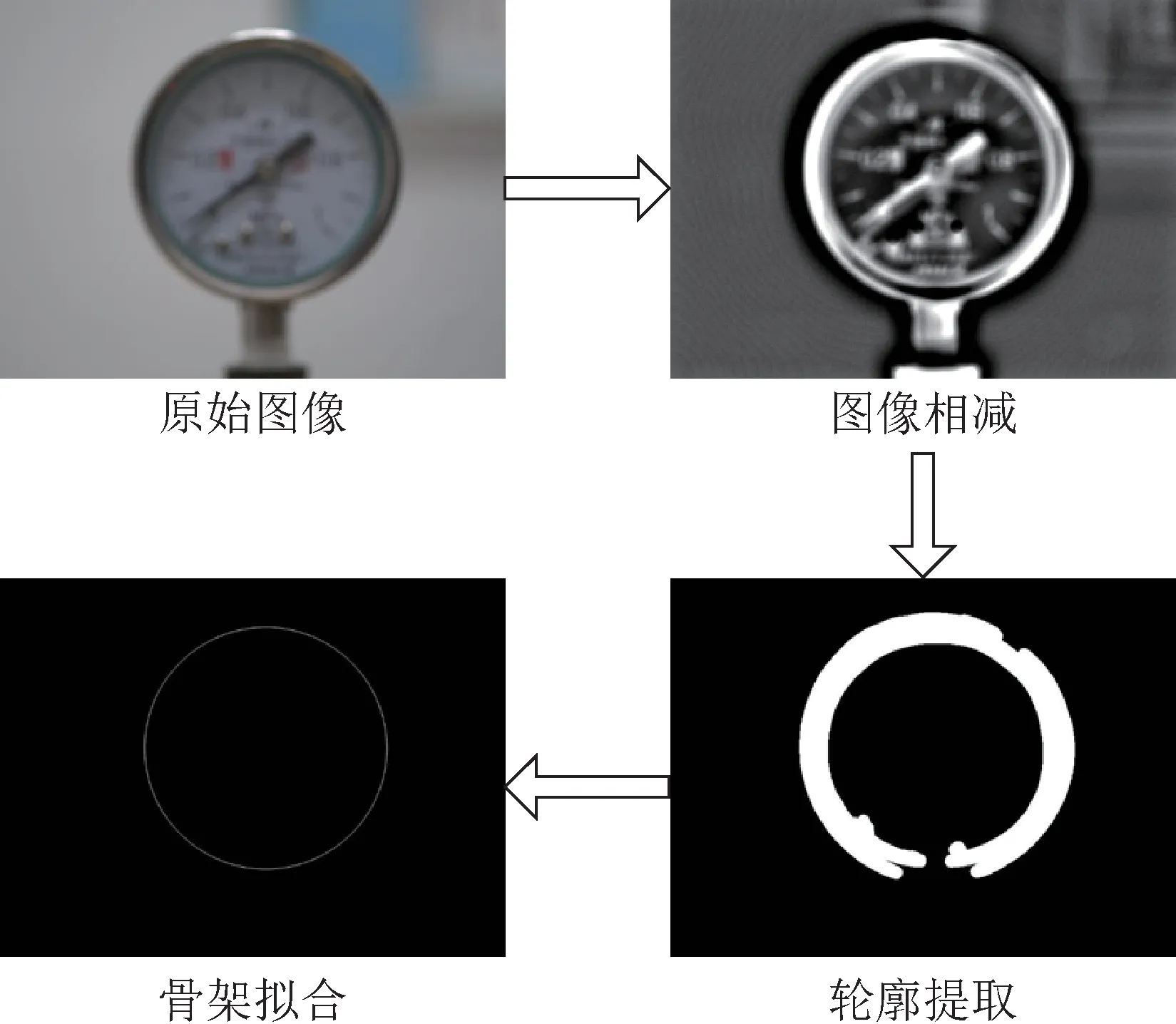

调焦[6]是为了使相机获得与不同规格表盘相匹配的视野范围,焦距越短视野范围越大,反之视野范围越小。若图像中表盘区域面积所占图像总面积比例过小,图像的背景干扰越严重,指针识别难度越大;若比例过大,则存在表盘显示不完全的问题。指针式压力表的直径范围为40 ~ 250 mm,直径跨度较大仅调节镜头焦距无法满足视野要求,需要增加电动导轨装置控制相机运动以获得最佳的取像位置。依据是表盘在图像中所占面积比例控制相机运动,系统以1/2比例作为判断阈值,当比例值大于等于1/2时,则认为相机已到达最佳的取像位置,此时可以获得与不同规格表盘相匹配的视野范围。但是在初始状态下,相机大多处于失焦状态,从表盘模糊的图像中直接提取表盘边缘的过程较为复杂,系统采用图像相减的方法间接提取表盘轮廓,图像处理过程如图2所示。首先对图像分别进行二值化处理和均值处理,以二者差值作为处理对象,然后经过阈值分割、膨胀、腐蚀等算法筛选出表盘轮廓区域,最后提取轮廓区域的骨架并进行拟合,以拟合圆的直径计算表盘在图像中所占面积的比例。

图2 图像调焦处理过程Fig. 2 Image focusing process

1.2 对焦方法

为适应不同规格的表盘,系统增加了调焦模块,恰当的视野范围是获得完整图像的基础,对焦目的则是获得清晰图像的重要过程。工业相机一般在无参考图像的模式下,拍照时必须要进行对焦控制。相机对焦是通过改变镜头与感光芯片之间的距离,让某一个特定位置的物体经过镜头后的成像焦点正好落在感光芯片之上[7]。对焦过程中图像是从模糊状态到清晰状态,再到模糊状态,最终通过确定清晰度峰值,回到最清晰的状态。

图像清晰度是衡量图像质量的重要指标之一,高品质的图像可以简化图像处理算法,提高系统稳定性。图像清晰度的评价一般基于梯度法[8-9],图像与不同梯度算子卷积即可得到不同的图像清晰度评价函数。本文使用Sobel算子估计水平方向和垂直方向的梯度值,利用平方运算进一步放大图像边缘梯度[10],基于该算子处理速度快的特点,系统能够在短时间内计算清晰度的评价结果,以达到实时控制微型电机调节焦距的目的。图像清晰度评价函数为

式中:s(i,j)为Sobel算子与像素(i,j)卷积结果的平方和。

式中:I(i,j)为图像在像素(i,j)位置处的灰度值。

图3为梯度函数对失焦状态和对焦状态下图像的处理效果。

图3 失焦、对焦状态下图像及边缘强度Fig. 3 Image and edge intensity in the states of out of focus and in focus

在失焦和对焦状态下,图像的边缘梯度值分别为13.64和24.10,数值大小差别较为明显,根据边缘梯度值即可判断图像处于何种状态。因此系统基于清晰度评价函数实时计算图像边缘梯度值,并同步控制微型电机调节焦距,通过确定边缘梯度值达到最大时微型电机的调节角度完成自动对焦。

2 表盘识别的研究

2.1 刻度提取

不同规格压力表的刻线密集程度与粗细程度均不同,加之复杂的表盘背景,用传统的图像分割方法无法高效地提取表盘刻度线[11]。为简化图像处理过程,提高系统的通用性,本文基于坐标系转换思想,利用算法库中极坐标转换算子以表盘圆心为坐标原点,在90° ~ 270°角度范围内对图像进行坐标转换,转换后的图像如图4所示。

图4 直角坐标系下的图像Fig. 4 Image in rectangular coordinate system

观察图4可知,图像在直角坐标系下刻度线沿水平方向均匀分布,不存在畸变现象,但是图像背景仍然比较杂乱。

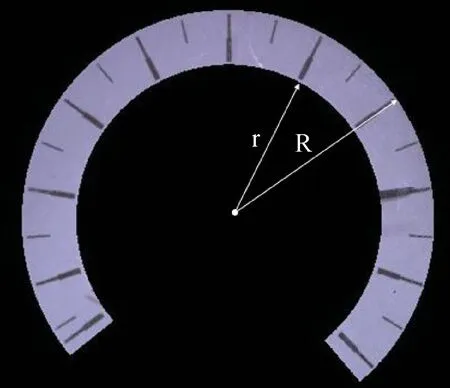

在转换过程中通过限定转换半径的极大值和极小值,控制待转换区域的大小如图5所示,区域仅包含表盘的刻线部分。待转换区域可近似视为一个圆环,图中R,r分别表示外圆半径和内圆半径,与转换半径的极大值和极小值对应。其中外圆的半径大小由指针区域确定,相应的图像处理步骤包括图像二值化、阈值分割、膨胀腐蚀、特征筛选等[12-13],指针区域的最小外接圆半径即为R;而内圆的半径大小较难直接确定,需要由圆环环宽w计算得出,即r=R-w;在图像处理过程中以长刻度线的外接圆直径近似代替圆环环宽。因此,在所有刻度线中筛选出一个长刻度线作为处理对象如图6所示。

图5 待转换区域Fig. 5 Area to be converted

图6 长刻度线处理图像Fig. 6 Long scale mark processing image

通过确定长刻度线的外接圆直径,即可间接计算待转换区域的内圆半径,在此基础上重新进行极坐标转换,展开后的图像如图7所示。

图7 优化后的转换图像Fig. 7 Optimized converted image

优化后的图像基本消除了背景干扰,大幅提升了刻度线的提取效率。系统自动读数的设计逻辑是先定度后测量,定度与测量均以像素作为最小单位。定度是确定单位像素所表示压力大小的过程,是保证测量准确度的基础。在图8中两个相邻长刻度线间压力值之差为常数,通过计算相邻长刻度线间的像素数,即可确定单个像素表示的压力大小。刻度线的灰度值可认为是均匀分布的,因此系统将通过计算图像垂直方向上的平均灰度值确定刻度线的中心位置。灰度值的统计数据如图8所示,获取极小值的横坐标,并在图9中用十字星标注显示,相邻两个十字星间的像素距离则为相邻长刻度线间的像素数。

图8 垂直方向的灰度值统计图Fig. 8 Statistics of gray values in vertical direction

图9 刻度线位置标注Fig. 9 Marking of scale mark position

为提高压力表零位,带止销的压力表一般都存在缩格[14],即压力表在通大气情况的下指针不在零位,而是在零位以上的某一位置,并且第一个分度格和其他分度格大小不一致。因此为保证定度的准确度,在图9中以第二个长刻度线开始计算相邻长刻度线间的像素距离。经过多次重复试验后,像素距离的实验标准偏差小于2.3 pixel,测量结果具有较高的重复性。

2.2 指针提取

指针的提取方式与刻度线的提取方式基本相同,但是当指针前端与刻度线重合时,提取的指针中心将产生偏差。由于指针上方的灰度值大于表盘刻线的灰度值,因此在统计图像垂直方向上的灰度值时,提取的指针中心位置相较于理想位置向右偏移,如图10所示。

图10 指针与刻度线部分重合Fig. 10 Partial overlap of pointer and scale mark

为解决上述问题,在将图像从极坐标转换成直角坐标时,缩小转换半径,提取图中红色虚线框选中的区域,即指针的中段部分,并在图像的垂直方向进行灰度统计如图11所示。

图11 指针提取Fig. 11 Pointer extraction

在指针的中段区域,大部分的刻度线被剔除,因此在统计图像灰度值时,刻度线底部的灰度值相对于指针的灰度值可以忽略不计,通过确定图中最小灰度值处的坐标即可定位指针中心。由于压力表在初始状态下,指针一般紧靠止销,第一个长刻度线的位置难以精确定位,所以根据指针与最后一个长刻度线间的距离计算读数结果,表达式为

式中:J为读数值;S为压力表最大量程;L为指针与最后一个刻线间的像素距离;D为像素定度值。

3 实验测试与结果分析

为验证自动计量校准系统的可靠性需进行试验测试,依据我国机械行业标准JB/T 5528 - 2005《压力表标度及分划》和JJG 52 - 2013《弹性元件式一般压力表、压力真空表和真空表检定规程》,选择六种规格的指针式压力表作为测试对象进行压力校准,对应的参数指标如表1所示。利用标准压源提供压力,待标准数字压力计达到预定压力值后,校准系统自动完成调焦、对焦等功能,随后利用工业相机实时采集表盘图像并同步执行检测、识别、读数等,计算并显示测量值。随后通过比较标准压力值、测量压力值与人工压力读数值,对指针式压力表自动校准结果指标进行分析[15],测量结果如表2至表7所示。

表1 六种规格指针式压力表参数指标Tab.1 Parameter indexes of pointer pressure gauges of six specifications

表2 直径40 mm、精度等级2.5级的压力表识别结果Tab.2 Identification results of pressure gauge with diameter of 40 mm and accuracy class of 2.5 MPa

表7 直径250 mm、精度等级1.6级压力表识别结果Tab.7 Identification results of pressure gauge with diameter of 250 mm and accuracy class of 1.6 MPa

表3 直径60 mm、精度等级2.5级的压力表识别结果Tab.3 Identification results of pressure gauge with diameter of 60 mm and accuracy class of 2.5 MPa

表4 直径100 mm、精度等级2.5级压力表识别结果Tab.4 Identification results of pressure gauge with diameter of 100 mm and accuracy class of 2.5 MPa

表6 直径200 mm、精度等级1.6级压力表识别结果Tab.6 Identification results of pressure gauge with diameter of 200 mm and accuracy class of 1.6 MPa

由以上测量结果可知,系统校准结果与人工校准结果几乎没有差别,对测量结果不会产生影响,且指针式压力表自动校准系统的准确度与重复性均较高,但人工读数方式存在工作效率低、人为误差大、计量人员专业水平不同校准结果相差较大等问题。另外,校准系统具有自动处理数据,一键生成原始记录表等功能,工作效率相比人工操作得到大幅提升。

4 结论

基于影像法测量原理研制的指针式压力表自动计量校准系统,根据压力表表盘外形尺寸自动调节工作距离,利用图像清晰度评价方法完成自动对焦,并且采用极坐标转换思想实现示值的准确判读。针对外壳直径为40,60,100,150,200,250 mm的指针式压力表的检校结果表明,该自动计量校准系统具有准确度高、重复性好、效率高等优点,能够满足相关指针式压力表的计量校准要求。

——一个解释欧姆表刻度不均匀的好方法