某铜矿采场结构参数优化

胡建钊

(金诚信矿山工程设计院有限公司, 北京 100071)

0 引言

某铜矿现采用露天开采,属倾斜中厚矿体,随着露天资源的不断消耗,露天开采剩余服务年限也随之大为减少,考虑资源接替,须尽快实现地下开采达产。

地采设计生产规模为265万t/a。矿山采用混合井+斜坡道开拓,矿石混合井位于矿山西翼,设置两套独立的提升系统,并兼作进风井,主提主要担负矿石提升任务,副提主要担负人员升降、材料下放、部分设备升降任务。斜坡道位于矿山南侧,为人员、设备和材料主要通道。废石混合井位于矿山东翼,形成一套罐笼-箕斗互为平衡的提升系统,主要担负深部开采废石提升任务,同时担负少量人员上下,并兼作进风井。采出矿石经铲运机装入自卸卡车,卸入主溜井,经箕斗井提升至地表。

矿体向近东北向、倾向南,平均倾角81°,平均厚36 m。根据矿体赋存条件和矿体特征,设计采用分段空场嗣后充填法回采。分段空场嗣后充填法具有安全性好,生产效率高和井下作业环境好等优点而被广泛应用,但是因采场结构参数选择不合理或因采场跨度过于保守导致生产效率低、出矿成本高,或因跨度选择过于激进导致安全性较低等问题。因此,优化采场结构参数对矿体安全回采至关重要。合理的采场结构参数不但能提高采场生产效率,而且能提高矿石回采率,减少贫化率。

1 矿山概况

1.1 开采技术条件

矿区地表水和地下水主要由大气降水补给,基岩透水性较弱,地下水接收大气降水补给能力较差,雨后地表径流迅速排出矿区。岩石坚硬,基本不含水,未受断裂影响地段形成相对隔水层,矿区水文地质条件简单。

矿体赋存于张村岩组浅变质岩系和火山岩系中,顶、底板主要岩性为绢云母千枚岩、硅化千枚岩、砂质千枚岩、火山碎屑岩、熔岩和次火山岩,坑道围岩稳固性较好,大部分坑道在掘进中不需要支护,局部在坑道交叉部位易引起地应力集中与重力分布,影响围岩的稳定性,易产生坑道变形甚至破坏。当坑道走向与岩层走向近于一致时,分布于岩层中的坑道顶板,与节理、裂隙组合成不稳定的结构体,当其直径小于坑道跨度时、易发生顶板的掉块、脱落,而在构造、层理顺沿脉及其影响下,有冒顶和坑道壁垮塌地质灾害(北山区段较为严重),冒顶高度0.5~3.0 m,以及出现滴水现象,矿床工程地质条件属中等类型。

1.2 项目背景

为迅速投产并达产,须尽快开展地下开采试验,积累地下开采经验,提高试验采场对铜供矿量及供矿品位的调控能力,改善生产供矿较为被动的局面,保障全年铜矿石供矿计划及品位任务的完成。总结中深孔采矿生产组织管理经验,为迅速达产提供可靠依据。

本研究对某铜矿采用FLAC3D数值模拟软件,模拟不同采场结构参数时开采过程中采场应力、位移、塑性区等参数的变化规律,确定合理的采场结构参数,不仅可以为铜矿露天转地下实现安全开采提高保障,对原设计的结构参数也进行了调整优化,为地下开采迅速达产提供坚实的基础,有效减缓露采资源消耗,延长露天开采服务年限,可以在保证安全的前提下提高资源回采率,达到安全与经济的有效平衡。研究结果不仅对矿山企业的长久发展具有重大的现实意义,还可以为类似条件下铜矿的采矿设计及理论分析提供参考依据。

2 采场结构参数数值模拟

2.1 岩石力学试验

矿山主要岩体为绢云母化千枚岩、砂质千枚岩、含矿砂质千枚岩、含矿绢云母化千枚岩和斑岩等几种岩体,对以上岩体进行钻芯取样,并加工成实验室试验标准试样,试样如图1所示。

图1 标准试样

通过岩石力学试验,得到了不同取样区域岩石的相关物理参数和力学参数,这些参数为地下开采的区域稳定性研究、采场结构参数优化等提供了基础数据。

水分含量的测定:参考GB 5009.3—2013《食品安全国家标准 食品中水分的测定》;氨基酸态氮的测定:参考GB/T 5009.39—2003《酱油卫生标准的分析方法》[15]。

在地下开采试验实施过程中将密切关注露天和地下间隔离的保安矿柱和矿柱顶部区域,在有条件的地方进行适当的矿柱应力监测和顶板离层监测。

2.2 模型力学参数的选择

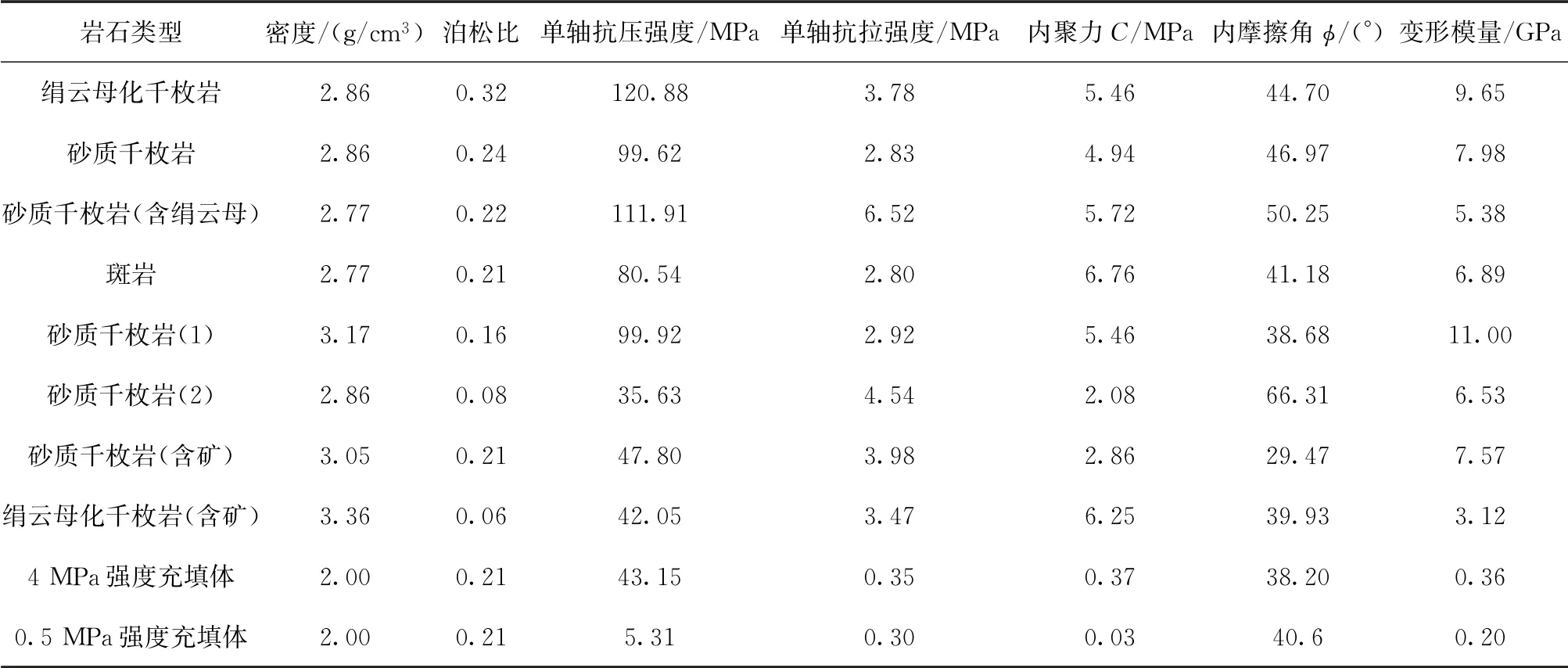

根据矿山现场调查、岩石力学试验结果和充填体强度试验结果,参考《工程岩体分级标准》(GB/T 50218—2014),经过折减程序计算出岩体和充填体力学参数,见表1。

表1 岩体和充填体力学参数

2.3 模拟方案

采场垂直走向布置,中段高度为60 m,采场宽度为30 m,采场长为矿体厚度,分为矿房、矿柱两步骤回采。一步骤回采矿柱,采用28 d达到4 MPa强度的充填体充填;二步骤回采矿房,采用14 d达到0.5 MPa强度的充填体充填采空区。采用3个方案进行模拟分析:方案1为矿柱跨度为15 m,矿房跨度15 m;方案2为矿柱跨度12 m,矿房跨度18 m;方案3为矿柱跨度10 m,矿房跨度20 m。

2.4 模型建立

根据地质条件和采场结构参数利用FLAC3D软件建立适当的模型,整个模型共分为4个部分,分别为上盘围岩、矿体、充填体和下盘围岩。数值模拟只考虑采场中矿房、矿柱的回采和充填过程,模型中的围岩和充填体都视为各向同性连续均质材料,忽略开拓运输巷道和采切巷道对采场稳定性的影响。建立的三维模型尺寸为290 m×300 m×300 m,模型共划分866 016节点和839 040单元。计算模型如图2所示。

图2 计算模型

3 计算结果分析

模拟结果主要根据应力、位移和塑性区情况进行分析,从而判断采场稳定性。

3.1 位移分析

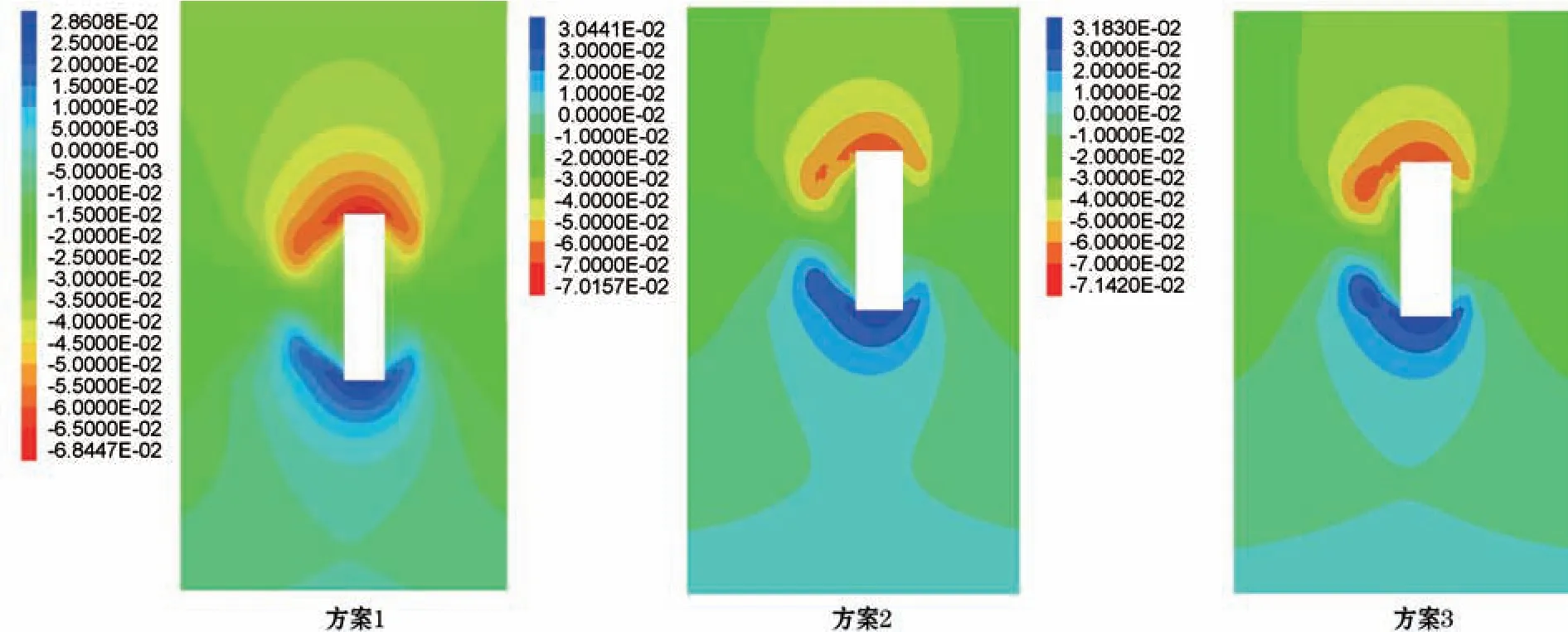

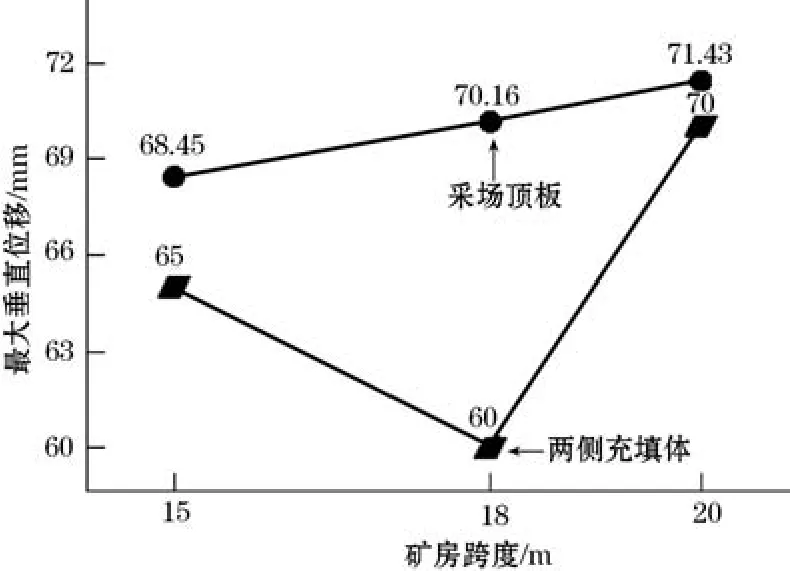

(1)矿房顶板和两侧充填体垂直位移分析。图3为各方案垂直位移云图,图4为矿房跨度与采场顶板、两侧充填体垂直位移关系图。

图3 各方案垂直方向位移云图

图4 矿房跨度与采场顶板、两侧充填体最大垂直位移关系

从图3和图4可以看出,矿房开挖后,随着矿房跨度的增加,矿房顶板最大垂直位移呈线性增加。当矿房跨度由15 m增加至18 m时,顶板最大垂直位移增加1.71 mm;由18 m增加至20 m时,顶板最大垂直位移增加1.27 mm。矿房跨度的增加量和顶板最大垂直位移增加量直接相关。随着矿房跨度的增加,两侧充填体最大垂直位移变化较明显。当矿房跨度由15 m增加至18 m时,两侧充填体最大垂直位移减少了5 mm;由18 m增加至20 m时,两侧充填体最大垂直位移增加了10 mm。

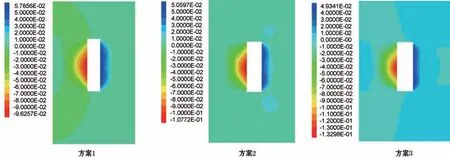

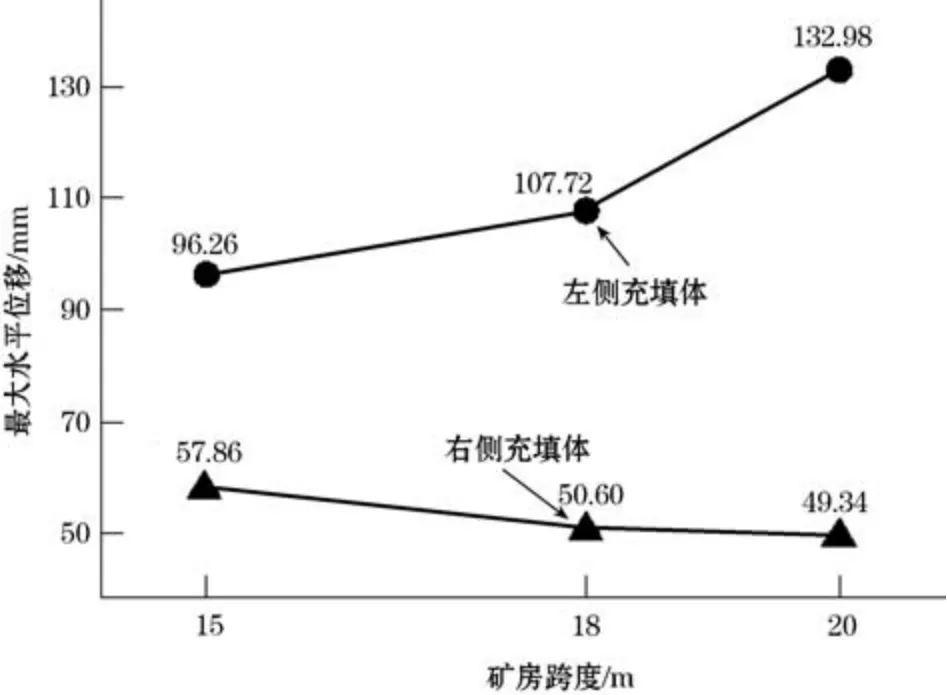

(2)两侧充填体水平位移分析。图5为各方案水平方向位移云图,图6为矿房跨度与两侧充填体最大水平位移关系图。

图5 各方案水平方向位移云图

图6 矿房跨度与两侧充填体最大水平位移关系

由图5和图6可得出,各方案中随着矿房跨度的增加,左侧充填体的水平位移量增加明显,相对而言不稳定。而右侧充填体因相邻矿房尚未开采,所以充填体水平位移受矿房跨度影响不明显。

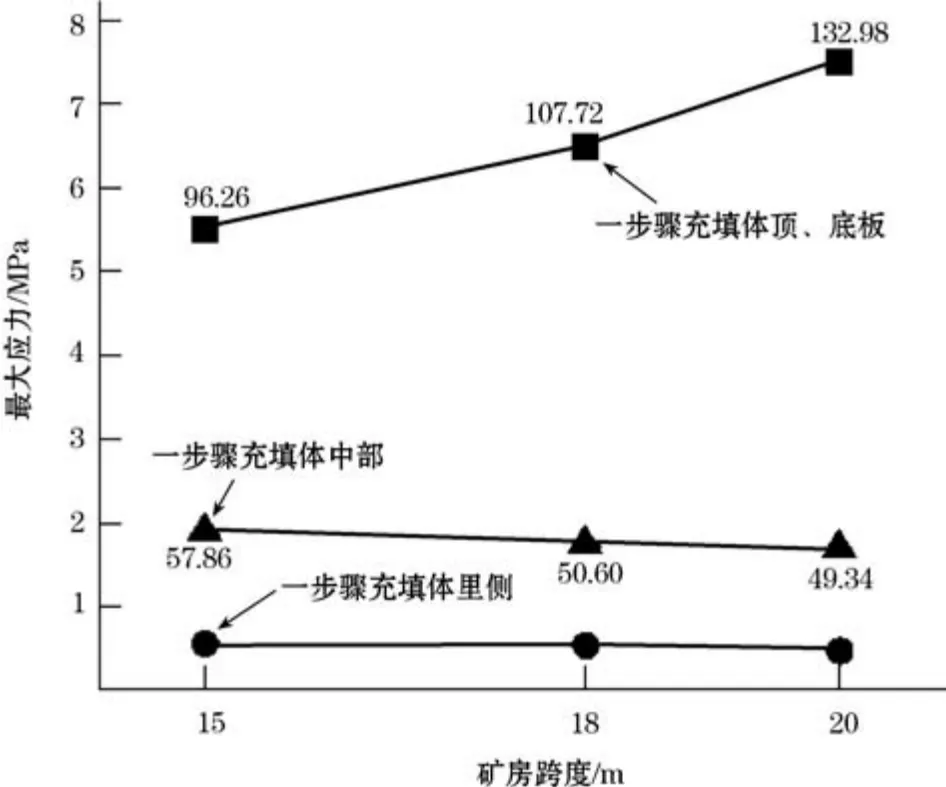

3.2 应力分析

对矿房进行回采后,一步骤充填体承受的应力将重新分布,充填体应力变化如图7所示。

由图7可以看出最大应力出现在一步骤充填体的顶、底板,应力集中区分布在一步骤充填体顶、板的中间部位。相比而言矿房开挖后,一步骤充填体的应力显著增加,因此回采中应尽可能充填接顶,同时确保充填体强度,为矿房开采创造良好条件。不同方案中,一步骤充填体顶、底板最大应力表现出随着矿房跨度的增大而增加的规律。开采时应加强对一步骤充填体顶、底板的监测。

图7 矿房跨度与一步骤充填体最大应力关系

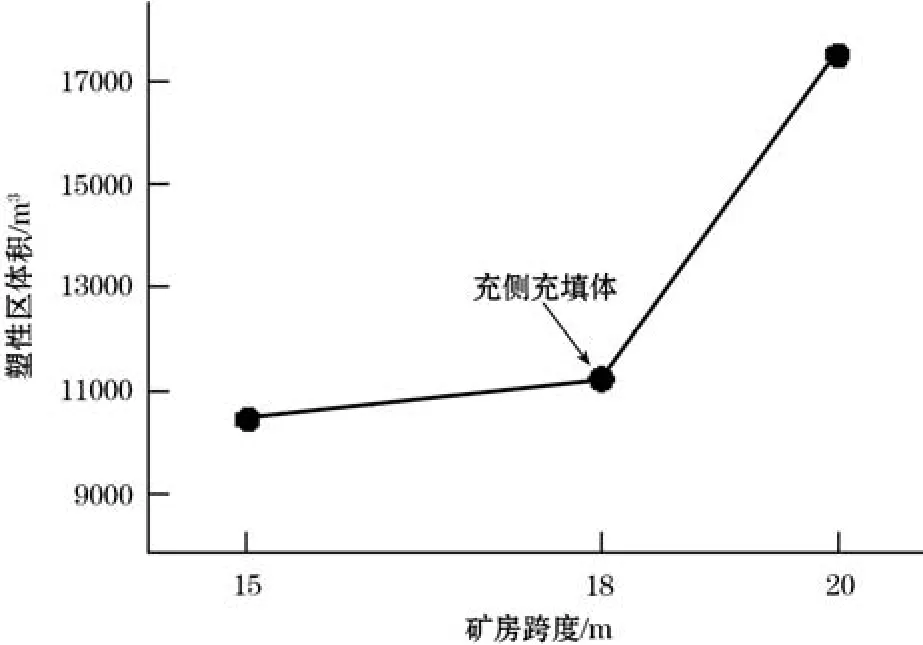

3.3 塑性区分布规律分析

采场内塑性区分布能更直观地反映二步骤矿房开挖过程中对两侧充填体和矿房围岩的稳定性影响。图8为矿房跨度与塑性区体积关系图。

图8 矿房跨度与塑性区体积关系

在矿房开挖过程中,一步骤充填体是反映和决定采场稳定状态的主要结构单元,直接承受采场上下盘围岩的作用力。一步骤充填体的稳定性决定了采矿的安全和矿房采空区的稳定。通过了解采用垂直走向布置的分段空场嗣后充填采矿法开采的各类矿山,发现生产中一步骤充填体完整稳定是采场稳定的关键因素,充填体完整稳定性的破坏会直接导致矿房采空区力学状态的失稳,进而引起垮塌等安全生产事故。采空区破坏的不断累积很可能引起整个矿区的失稳,所以充填体的稳定性分析也是矿区稳定性分析的重要一环。在回采过程中各方案矿房顶板均存在少量的塑性区,对矿房整体的稳定性影响不大。

3个方案左侧充填体均出现了塑性破坏区,根据各方案左侧充填体塑性区的体积来排列采场的稳定性顺序。矿房跨度为15 m和18 m的方案中塑性体积相对变化较小,增长缓慢,没有发生贯通,开采过程是安全可靠的;矿房跨度为20 m时塑性体积增幅较大,说明在该尺寸下,充填体已经发生了严重损坏,采场整体稳定性可能产生较大损坏。

4 结论

根据铜矿赋存条件和矿体特征及采矿方法特点,分别设计了方案1(矿柱跨度15 m,矿房跨度15 m)、方案2(矿柱跨度12 m,矿房跨度18 m)和方案3(矿柱跨度10 m,矿房跨度20 m)。并借助FLAC3D数值模拟软件对3种方案进行模拟计算分析,得出以下结论。

(1)当矿房跨度为15 m时,矿房顶板和两侧充填体最大垂直位移量较小,充填体最大水平位移量也较小;充填体顶、底板最大应力增量最小;左侧充填体出现了塑性区,塑性区未贯穿整个充填体,采场处于较为稳定的状态。

(2)当矿房跨度为18 m时,矿房顶板最大垂直位移增量相对较小,充填体最大垂直位移反而有一定减小;左侧充填体最大水平位移也增量较小,右侧充填体最大水平位移也有一定减小;充填体顶、底板最大应力增量不大,应力数值变化平缓;左侧充填体新增塑性区和方案1相差不大,塑性区未贯穿整个充填体,开采过程是安全可靠的。

(3)当矿房跨度为20 m时,左侧充填体最大垂直和水平位移增加较明显,充填体顶、底板最大应力增量较大,左侧充填体新增塑性区体积急剧增加,并且局部已贯穿整个充填体,说明充填体已经发生了严重破坏,开采过程十分危险。

综上所述,从矿房顶板和充填体的位移、应力和塑性区分布来看,方案2(矿柱跨度12 m,矿房跨度18 m)既能保证采场的稳定性,又最大程度上减少了胶结充填的成本且兼顾了采场的生产能力,一定程度上节约了矿山安全投入费用,降低了矿石贫化率。