两种新型钢管混凝土格构式风电塔架节点损伤机理对比分析

闻洋 ,吴夏至 †,熊林 ,熊文

(1.内蒙古科技大学 土木工程学院,内蒙古 包头 014010;2.广东工商职业技术大学 建筑工程学院,广东 肇庆 526000)

新能源革命是未来数十年能源和电力产业最大的变革趋势,我国正在成为全球新能源革命的中心,风力发电在新能源革命中的地位举足轻重[1].随着发电机组装机容量越来越大型化,对于风电塔架的要求也越来越高.格构式风电塔架凭借其运输方便、拆装便利、刚度大、用钢量少等优点将会拥有广阔的发展前景[2-4].

在格构式风电塔架节点的研究中,传统式的相贯节点和管板节点已经取得了相对完备的理论成果,但两者都存在高空施焊、焊接效果不理想、残余应力复杂等缺点[5-10],因此探寻新的节点形式对于格构式风电塔架的发展具有重大的意义.为此,课题组基于装配式节点的概念先后研究了螺栓球节点、杆式分支等节点[11-14].上述节点具有现场免施焊、拆装便利等优点,但因其腹杆合力未交于塔柱中心,引起附加弯矩造成了节点剪切破坏.这对装配式节点的推广使用十分不利.

基于此,课题组提出了分体球型节点与椭球型节点两种不同的解决方案.两种节点的腹杆合力均能交汇于塔柱中心,传力路径明确合理.本文开展了两个分体球型节点和两个椭球型节点的静力试验研究,以期得到两种节点的应力分布规律及破坏模式,并以此分析两种节点优势与弊端,对装配式节点形式的进一步探索提供试验依据与理论支持.

1 试验概况

1.1 试件设计

以内蒙古白云鄂博矿区风电场某1.5 MW 锥筒塔架为原型,结合《钢结构设计规范》(GB50017—2017)[15]和《高耸结构设计规范》(GB50135—2019)[16],通过SAP2000软件进行内力分析,建立钢管混凝土四肢柱风电塔架模型.根据试验场地、加载设备的情况按照1∶1.6 的比例设计了2 个分体球型节点和2个椭球型节点.节点构造如图1所示.

图1 节点构造示意图Fig.1 Node structure diagram

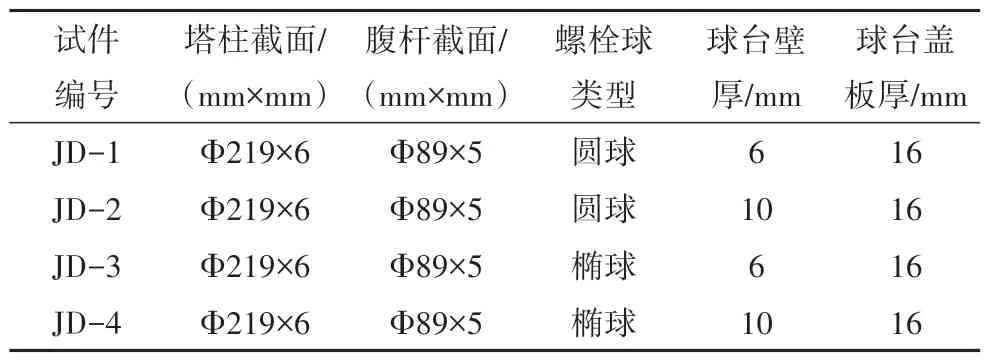

分体球型节点与椭球型节点的塔柱、腹杆均采用20Mn 无缝钢管,塔柱采用C40 混凝土进行填充.球台、球台盖板采用Q235 钢,圆螺栓球与椭球型螺栓球采用45#钢切削而成,球台与球台压板使用M20高强螺栓锁紧,腹杆与螺栓球间采用10.9 级M27 高强螺栓连接,采用坡口焊的焊接方式将球台焊接在包裹体上.试件主要参数见表1.钢材的力学性能见表2.

表1 试件主要参数Tab.1 Main parameters of specimens

表2 钢材力学性能指标Tab.2 Mechanical properties of steel MPa

1.2 加载装置及加载制度

加载方式采用卧位加载,塔柱右侧底板通过高强螺栓与承力支座连接,地脚螺栓将承力支座与地槽卡死,塔柱左侧放置在半圆形支撑架上,上部半圆形卡扣通过高强螺栓将塔柱锁紧.试验采用两台液压伺服器,一端与受拉、压腹杆的加载板相连,另一端通过锚杆与重力反力墙固定.受压侧伺服作动器与腹杆相连处设置防侧移装置,避免出现附加弯矩使受压腹杆出现侧移.加载装置示意图见图2.

图2 加载装置Fig.2 Test setup

试验采用荷载控制的加载方式,分为预加载阶段、标准加载阶段和破坏加载阶段,压、拉腹杆采取1.05∶1 的比例加载.根据ABAQUS 软件进行非线性分析得到极限理论荷载.正式试验前进行预加载,保证各试验仪器能够正常工作;标准加载阶段每级荷载增量取极限荷载的10%,当荷载增加至极限荷载的85%或试件出现明显的塑性变形时,试件进入破坏加载阶段,荷载增量降为极限荷载的5%;当试件出现明显破坏时,试验停止.

2 试件破坏形态

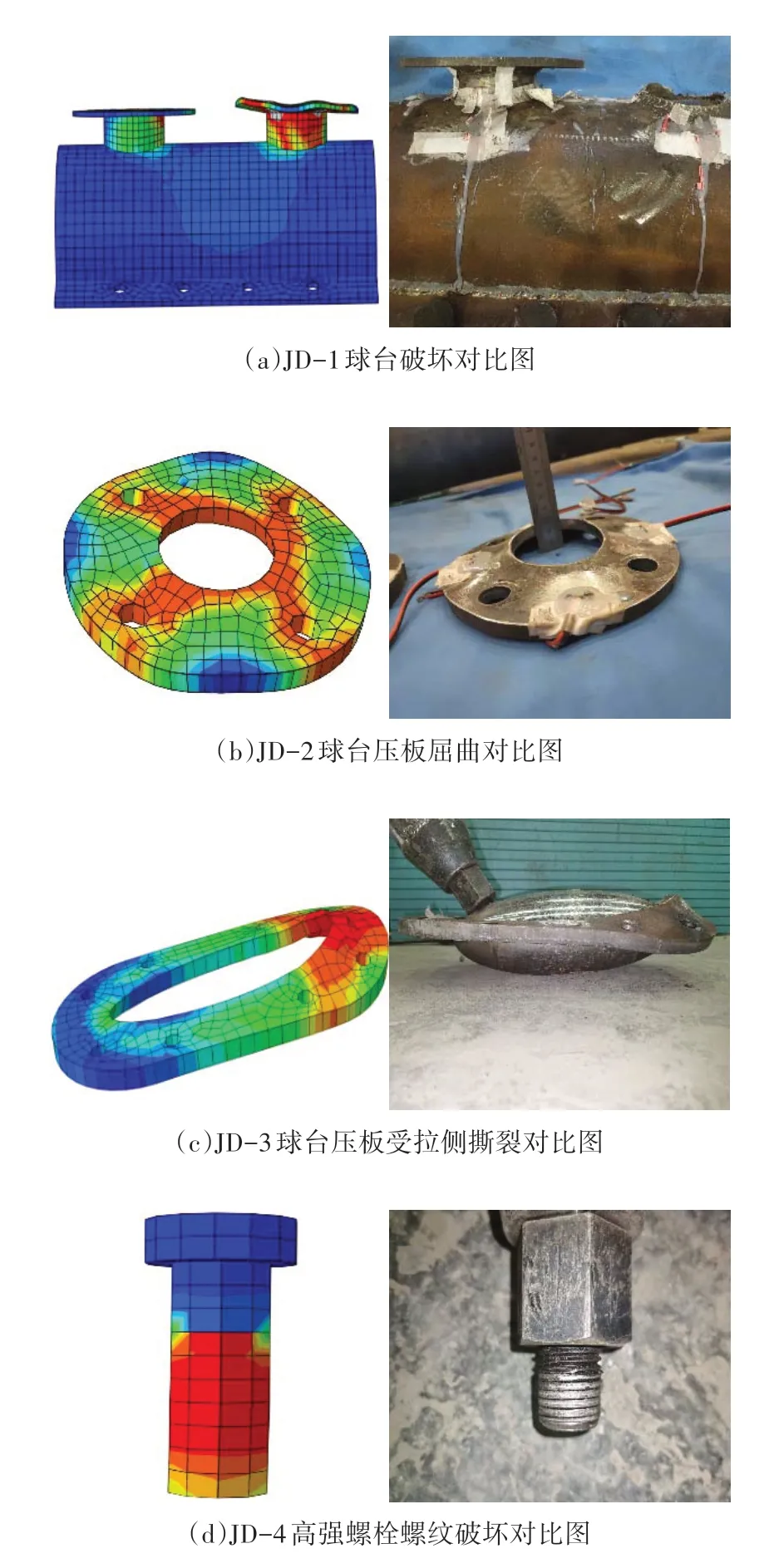

试件JD-1 表现为球台材料强度破坏,如图3(a)所示.初始加载阶段无明显现象,当受拉侧荷载为160 kN 时,球台压板内缘出现轻微变形;当受拉侧荷载增大到214 kN时,球台压板与球台的间隙增大;当荷载继续增大至288 kN 时,受拉侧球台从冠点焊缝处被完全拉断,试验结束.试件JD-2 表现为球台压板屈曲破坏,如图3(b)所示.初始加载阶段无明显现象,当受拉侧荷载达到245 kN时,球台压板内缘出现轻微屈曲;荷载增大至298 kN时,球台与球台压板间出现不均匀的间隙;当荷载达到347 kN时,球台压板内缘屈曲严重造成螺栓球被拉出,试验结束.试件JD-3 表现为球台压板撕裂破坏,如图3(c)所示.初始加载阶段无明显现象,当受拉侧荷载为198 kN时,球台承板与球台压板间出现细微间隙;荷载达到305 kN 时,受拉侧球台压板微微隆起,出现细微裂缝;最终当荷载达到346 kN 时,裂缝贯通,试验结束.试件JD-4 表现为受拉腹杆螺栓螺纹破坏,如图3(d)所示.初始加载阶段无明显现象,当受拉侧荷载为245 kN 时,球台与球台压板出现轻微的塑性变形;荷载继续增加至390 kN 时,受拉腹杆的高强螺栓突然被拔出,试验结束.

图3 节点破坏形态Fig.3 Node destruction form

3 试验结果及分析

3.1 试件荷载-变形曲线

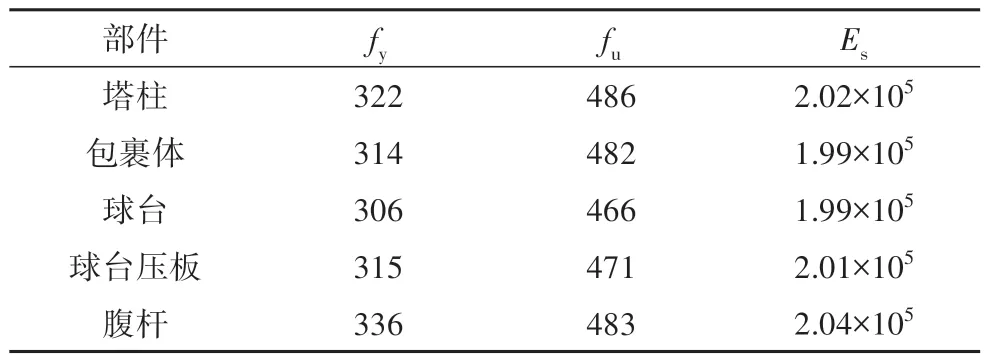

图4 所示为节点腹杆荷载-变形关系曲线图,规定腹杆受拉时位移值为正值,腹杆受压时位移值为负值.JD-1与JD-2曲线受拉侧在加载初期呈线性增长,且两条曲线基本吻合.当荷载增大至214 kN 时,JD-1 曲线斜率开始下降,两条曲线开始分离;当荷载增大至288 kN 时,JD-1 的球台被拉断;当荷载达到298 kN 时,JD-2 的曲线斜率也逐渐下降,这是由于球台压板逐渐屈曲出现塑性变形导致;当荷载增大至347 kN 时,螺栓球被拉出.JD-3 加载初期受拉侧曲线呈线性增长,当荷载增大至305 kN时,斜率大幅下降,这是由于球台压板内缘坡口出现裂缝所致;当荷载达到346 kN 时,球台压板裂缝完全贯通.JD-4 加载初期受拉侧曲线呈线性增长;当荷载增长到390 kN 时,受拉腹杆的高强螺栓突然从椭球中被拉出,试验结束.

图4 腹杆荷载-变形关系曲线Fig.4 Load-deformation curves of specimens

分析分体球型节点的腹杆荷载-变形关系曲线可以发现,JD-1与JD-2的曲线斜率在弹性阶段基本保持一致,说明分体球型节点在弹性工作阶段,球台壁厚的增长对节点的变形能力影响并不明显.当试件JD-1 与JD-2 进入塑性变形阶段时,JD-2 腹杆的极限位移相对于JD-1 多9 mm,塑性发展阶段更长.这是由于球台壁厚由6 mm 增大至10 mm,球台轴向抗拉承载力大幅提高,节点破坏模式由球台被拉断转变为球台压板屈曲破坏,节点承载力增大20.5%.分析椭球型节点的腹杆荷载-变形关系曲线可知:在全段曲线中,JD-4的曲线斜率明显大于JD-3,且JD-4 曲线弹性阶段比JD-3 更长,节点极限承载力提高12.7%.说明椭球型节点随着球台壁厚的增大,节点区刚度显著增加,节点极限承载力显著增强.

综上,对比分析两种节点的腹杆荷载-变形关系曲线可得:在相同壁厚条件下,椭球型节点的弹性工作阶段比分体球型节点更长,承载能力更佳;且在弹性工作状态下,当球台壁厚由6 mm增长至10 mm时,椭球型节点的曲线斜率较分体球型节点有了大幅提升,表明球台壁厚的增加显著提升了椭球节点的整体刚度,但对分体球型节点的整体刚度提升不大.

3.2 球台区应力分布

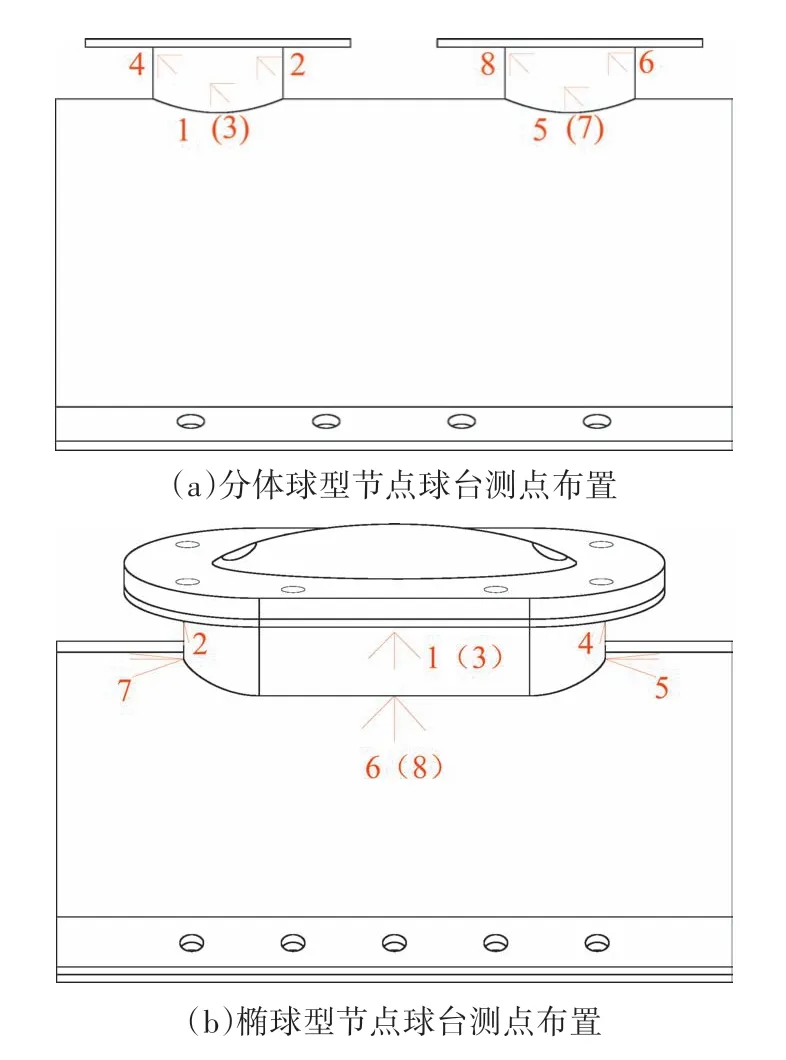

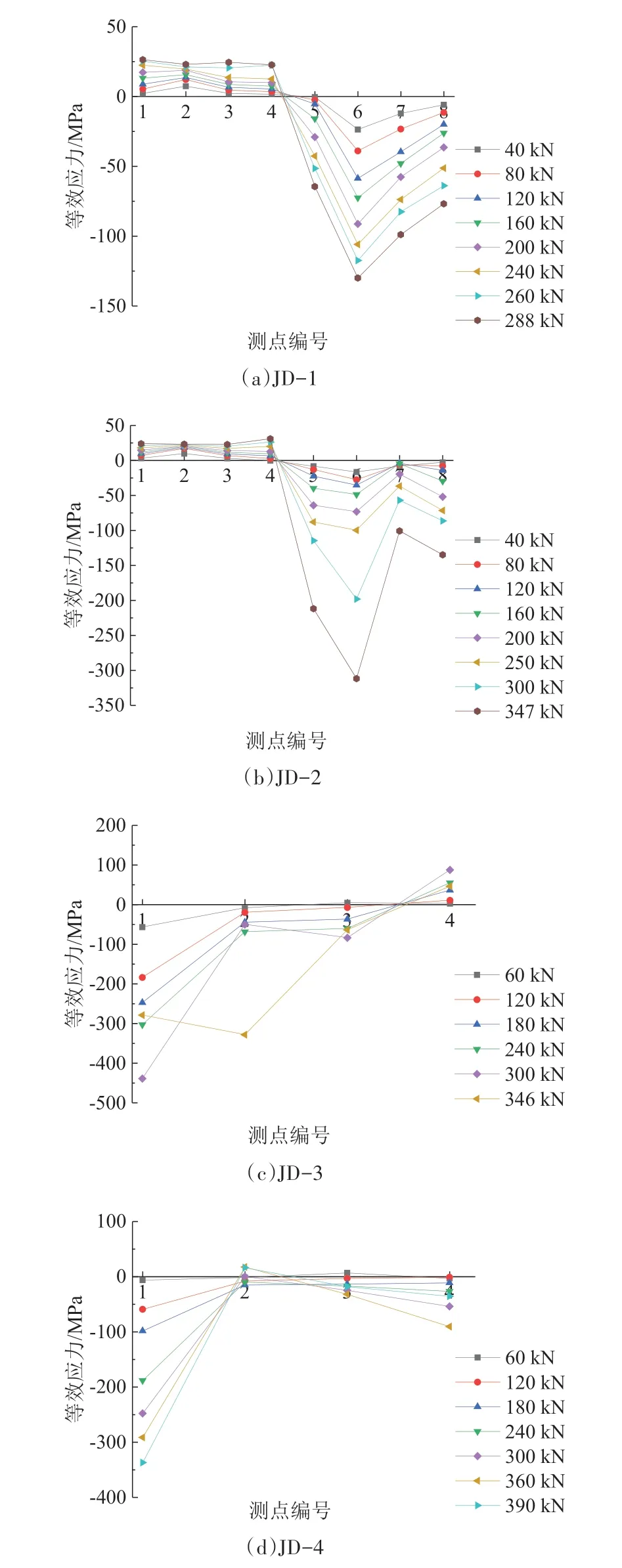

球台是固定螺栓球和连接包裹体的主要构件,且存在大量焊缝,球台区应力分布情况十分复杂,对球台区等效应力的研究十分重要.图5 为球台测点布置图,图6为等效应力分布图.

图5 球台测点布置Fig.5 Monitoring points arrangement of table area

图6 球台区等效应力分布曲线Fig.6 Equivalent stress distribution curves of table area

分析分体球型节点球台等效应力可知:1~4号为压区球台测点,5~8 号为拉区球台测点.拉区球台的等效应力整体要高于压区球台等效应力,在JD-1 与JD-2中,压区球台最大等效应力均出现在2号测点,分别为103 MPa、149 MPa;最小等效应力出现在1 号测点和3 号测点,分别为64 MPa、9 MPa.最大等效应力分别为最小应力的1.6 倍和17 倍.拉区球台最大等效应力出现在7 号测点和8 号测点,分别为307 MPa、256 MPa;最小等效应力均出现在6 号测点,分别为168 MPa、79 MPa.最大等效应力分别为最小等效应力的1.8倍、3.2倍.2号测点表现为压应力,这是由于螺栓球在推力的作用下与球台壁碰撞挤压.对于JD-1,当荷载增大至260 kN 时,7 号测点的等效应力出现跃升,这是由于球台在拉力作用下焊缝出现裂缝.荷载达到288 kN 时,6号、7号测点再次发生跃升,这是由于球台根部的裂缝已经贯通,球台被拉断,试验结束.对于JD-2,各测点的应力增长较为均匀,当荷载增长至347 kN 时,球台压板屈曲,螺栓球被拉出,试验结束.对比试件JD-1与JD-2,球台壁厚由6 mm 增大至10 mm 时,节点承载力增大了20.5%,最大等效应力值下降了16%.球台的轴向刚度显著提高,应力增长更加均匀,应力耗散能力更强.

分析椭球型节点球台等效应力可知:JD-3、JD-4等效应力最大值与最小值分别出现在3 号、4 号测点和8 号、2 号测点,最大等效应力分别为最小等效应力的9.7 倍和7.1 倍.1 号、3 号测点出现较大幅度的应力增长,这是由于椭球在腹杆的拉、压作用下易出现平面外偏转,使椭球腹部与1 号、3 号测点挤压加剧.对于JD-3,当荷载达到150 kN 时,4 号测点由压应力转为拉应力,这是由于球台出现塑性变形,椭球偏转与球台壁产生相对滑动.当荷载达到300 kN时,拉应力又转化为压应力,这是由于球台压板出现屈曲,椭球尖端偏转程度加大,椭球尖端被拉出球台外缘,对4 号测点造成挤压.对于JD-4,4 号测点的等效应力有了最大幅度的提升,这是由于椭球尖端与4 号测区碰撞最为剧烈,当荷载达到250 kN、300 kN 时,4 号测点的应力均出现跃升,原因是球台由于椭球挤压出现塑性变形.对比试件JD-3 与JD-4,球台壁厚由6 mm 增大至10 mm 时,节点承载力增大了12.7%,最大等效应力值下降了33%.在相同荷载作用下,各测点的等效应力显著下降.

综上,对比分析两种节点球台区的等效应力分布情况发现,相对于椭球型节点,分体球型节点球台区等效应力分布更为均匀,等效应力极差更小,应力集中现象不明显,表明分体球型节点球台受力更均匀,材料利用率更高.当球台壁厚由6 mm 增长至10 mm 时,两种节点的极限承载力均显著提升,并有效降低了相同荷载作用下球台的等效应力,表明球台壁厚是影响节点承载力的关键因素.

3.3 球台压板应力分布

球台压板是束缚螺栓球的主要承力构件,试验中两种节点的球台压板均出现不同程度的损坏,探寻两种节点球台压板区等效应力分布情况对分析节点的受力模式具有重要意义.图7 为球台压板区的测点布置图,图8为等效应力分布图.

图7 球台压板测点布置Fig.7 Monitoring points arrangement of ball table pressing plate

图8 球台压板等效应力分布曲线Fig.8 Equivalent stress distribution curve of ball table pressing plate

分析分体球型节点球台压板等效应力可知:试件JD-1、JD-2 中1~4 号测点应力增长并不明显,原因是在受压区球台压板与螺栓球相互作用很小,球台压板仅起构造作用.分析5~8 号测点的等效应力可知,拉区球台压板的最大等效应力均出现在6 号测点,分别为130 MPa、311 MPa;最小等效应力分别出现在5 号测点和7 号测点,为65 MPa、100 MPa.最大等效应力分别为最小等效应力的2 倍和3.1 倍.表明分体球型节点球台压板等效应力分布比较均匀,等效应力极差不大.对于试件JD-1,球台压板的等效应力水平整体偏低,这是由于拉区球台被拉断,球台压板的作用未被充分发挥.对于试件JD-2,当荷载增大到300kN、347 kN 时,6 号测点应力发生跃升,原因是在受拉腹杆作用下,螺栓球对6 号测点的挤压加剧,造成球台压板进一步屈曲.对比试件JD-1与JD-2,球台壁厚由6 mm 增长至10 mm,球台压板各测点等效应力增长明显,6号测点最大等效应力值增长了139%,表明球台壁厚的增长使得球台压板受力程度加大.

分析椭球型节点球台压板等效应力可知:JD-3、JD-4球台压板最大等效应力均出现在1号测点分别为438 MPa、337 MPa;最小等效应力出现在2 号测点分别为50 MPa、16.2 MPa.最大等效应力分别为最小等效应力的8.7 倍、20.8 倍,表明球台压板区等效应力分布不均匀,等效应力极差相对较大.对于试件JD-3,当荷载达到346 kN 时,1 号测点应力大幅减小,2 号测点应力出现跃升,这是由于球台压板裂缝完全贯通、应力重分布所致.对于试件JD-4,由于受拉腹杆螺栓被拉出,球台压板的作用未被完全发挥,除1 号测点外,其余测点的应力增长幅度较小.对比试件JD-3 与JD-4,当球台壁厚由6 mm 增长至10 mm,在相同荷载作用下,球台压板各测点等效应力显著下降,1 号测点最大等效应力值降低23%,表明球台壁厚的增加显著降低了球台压板的等效应力水平,改善了球台压板的工作性能,提高了球台压板的安全储备.

综上,对比两种节点球台压板等效应力分布情况发现:椭球型节点相较于分体球型节点,球台压板区的等效应力分布更为分散,等效应力极差更大.原因是分体球型节点受力时,螺栓球与球台压板内缘紧密贴合,受力较为均匀,使得球台压板在破坏时表现为压板内缘整体平面外屈曲.而椭球型节点在受力过程中椭球易发生偏转,使得受拉侧椭球尖端与球台压板碰撞挤压,造成此区域的应力大幅增长,应力集中现象显著.

3.4 节点破坏模式对比分析

综合试验破坏形态与试件受力情况,对两种节点的破坏模式进行对比分析可知:对于分体球型节点,球台壁厚为6 mm 时,球台轴向抗拉承载力不足,节点的破坏模式表现为球台材料强度破坏.球台壁厚增长为10 mm 时,球台的轴向抗拉承载力显著增加,球台压板的平面外刚度不足造成球台压板内缘屈曲,节点的破坏模式转变为球台压板屈曲破坏.对于椭球型节点,球台壁厚为6 mm 时,球台在椭球碰撞挤压下出现塑性变形,椭球发生偏转与球台压板发生挤压导致球台压板撕裂.当球台壁厚由6 mm 增长至10 mm 时,球台的径向刚度极大提高,产生的塑性变形减小,对椭球的束缚作用增强,此时受拉侧腹杆螺栓出现“滑丝”现象,螺纹失效,节点破坏模式由球台压板撕裂转变为螺栓螺纹破坏.

对比两种节点的破坏模式可知,由于两种节点的构造形式不同导致球台的破坏模式存在明显差异.分体球型节点在受力时球台主要受腹杆传递的竖直分力,球台破坏时表现为沿球台根部焊缝薄弱区整体被拉断.椭球型节点在受力时拉、压腹杆共同作用在椭球上产生一个水平合力,使椭球尖端与球台壁碰撞挤压,球台的破坏形态主要表现为径向的塑性变形.

综上,节点的构造形式与球台壁厚度对两种节点的破坏模式具有重要影响.椭球型节点螺栓螺纹破坏突然,破坏时没有先兆,属于一种不安全的破坏模式.在节点设计时,螺栓的拧入深度应适当加大,以杜绝此种破坏模式的发生.

4 有限元分析

为了与试验结果进行对比,以及更为全面地分析球台壁厚对节点的破坏机理和影响规律,采用ABAQUS 有限元分析软件对试件的受力性能进行参数扩展分析.

4.1 有限元模型

钢材的材料属性采用韩林海给出的二次塑流模型,核心混凝土的材料属性采用韩林海提出的混凝土应力-应变关系模型,混凝土塑性阶段采用塑性损伤模型定义[17].混凝土和钢管、螺栓球与球台和球台压板的接触界面在法线方向采用硬接触,在切线方向采用罚摩擦,取摩擦因数为0.6和0.15.

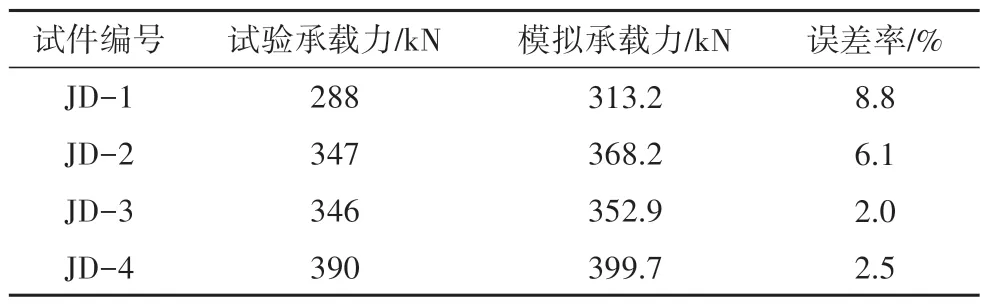

通过非线性分析得出承载力计算值与试验值,经对比可发现,两者误差率基本保持在10%以内,且模拟试件的破坏特征与试验时的破坏特征基本吻合,表明有限元模拟的精度满足要求,可以依此对球台壁厚度进行参数扩展分析.承载力数值对比见表3,试验破坏特征对比见图9.

图9 试验破坏特征对比Fig.9 Comparison of test failure characteristics

表3 节点承载力对比Tab.3 Node bearing capacity comparison

4.2 参数扩展分析

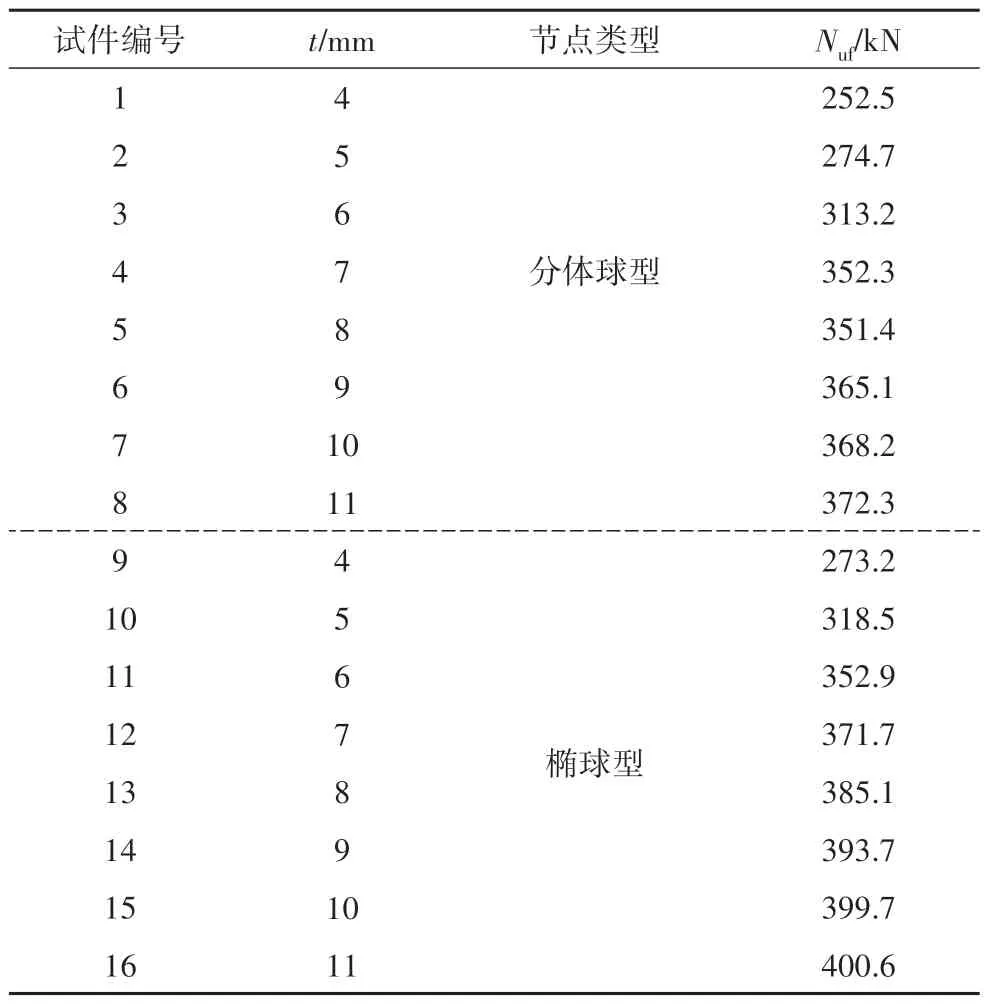

因试验中试件数量过于局限,故利用ABAQUS有限元分析软件对球台壁厚进行参数扩展分析,对分体球型节点和椭球型节点分别建立8 个有限元模型,参数扩展分析表见表4.图10 为模型承载力与球台壁厚关系曲线.

表4 参数扩展分析Tab.4 Parameter expansion analysisz

由图10 可得:随着球台壁厚的增加,两种节点的极限承载力均有显著提升.对于椭球型节点,模型极限承载力的增幅随着球台壁厚的增长逐渐减小,当球台壁厚为9 mm 时,模型承载力的增长到达瓶颈期,这是由于球台径向刚度显著提高,抵抗变形的能力极大提升,此时随着球台壁厚继续增加,节点承载力增幅显著放缓.对于分体球型节点,当球台壁厚由4 mm 增长至7 mm 时,模型极限承载力增长幅度较大;当球台壁厚由7 mm 增长至11 mm 时,模型承载力的增长进入平台期.原因是球台壁厚的增长极大提升了球台的轴向抗拉承载力,使得节点的破坏模式由球台材料强度破坏转变为球台压板屈曲破坏,节点极限承载力对球台壁厚的敏感程度大大降低.

图10 节点承载力与球台壁厚关系曲线Fig.10 Relationship curve between joint bearing capacity and table wall thickness

对比两节点的承载能力可发现,椭球型节点的极限承载力整体要高于分体球型节点8%~15%.究其原因,是因为分体球型节点球台主要承受螺栓球传递的轴向力,节点承载能力由球台轴向抗拉承载力和球台压板承载力两者中的较小值决定;而椭球型节点球台主要受椭球传递的横向力,球台与球台压板的极限承载能力共同决定了节点的承载能力.

5 结论

1)分体球型节点的破坏模式为球台材料强度破坏与球台压板屈曲破坏.椭球型节点的破坏模式表现为球台压板撕裂破坏与高强螺栓螺纹破坏.

2)由腹杆荷载-变形关系曲线得:在相同壁厚条件下,椭球型节点的弹性阶段更长,承载能力更强.且曲线在弹性阶段时,球台壁厚由6 mm 增长至10 mm 时,椭球型节点的整体刚度显著增强,但对分体球型节点整体刚度提升不大.

3)由节点等效应力分布情况得:相对于椭球型节点,分体球型节点应力分布更为均匀,应力极差更小,材料利用率更高.随着球台壁厚的增长,分体球型节点球台等效应力水平下降的同时球台压板等效应力显著上升.椭球型节点球台及球台压板的等效应力水平均有较大水平降低.

4)由节点破坏模式结合有限元分析可知,节点构造形式的不同导致球台受力模式存在差异,使得椭球型节点的极限承载力高于分体球型节点5%~18%.

5)采用有限元分析软件对球台壁厚进行参数扩展,得出球台壁厚对两种节点承载能力的影响规律.结果表明:当分体球型节点球台壁厚增长至7 mm,椭球型节点球台壁厚增长至9 mm 时,两种节点的极限承载力对球台壁厚的敏感度大大降低,研究结果可为工程设计提供参考.