同轴送粉激光熔覆气泡逃逸行为及分布研究

徐磊,王匀,许桢英,倪旺,闫金金

高温合金成形

同轴送粉激光熔覆气泡逃逸行为及分布研究

徐磊,王匀,许桢英,倪旺,闫金金

(江苏大学 机械工程学院,江苏 镇江 212013)

获取Inconel 718合金在同轴送粉激光熔覆过程中,熔池内气泡的动态行为及熔覆层中气孔缺陷的分布规律。建立熔池内部气泡力学模型和方程,考虑气泡浮力、重力、气泡和熔液相对运动产生的黏滞力,以及熔液对流带来的拖曳力等力的综合作用,着重研究浮力、拖曳力对气泡逃逸行为的影响,并计算不同条件下的气泡逃逸时间;搭建“三明治”观测平台,原位观测在熔覆过程中熔池内气泡的动态行为,获取熔池寿命;进行单因素Inconel 718合金同轴送粉激光熔覆实验,探究熔覆层气孔缺陷的分布规律。熔池寿命通常在0.2~0.4 s;熔池内气泡直径临界值约为60 μm,当熔池内气泡直径大于60 μm时更容易通过自身浮力逸出,与单因素实验获得的熔覆层中96.94%的气孔缺陷直径小于60 μm具有较好的一致性;对熔覆层气孔缺陷表征发现,浮力对临界直径以下气泡运动状态的影响一般小于拖曳力。Inconel 718合金在激光熔覆过程中,熔池内气泡大小存在临界值,且主要受浮力向上运动及受拖曳力随熔池对流运动的影响,熔覆层中气孔缺陷倾向于分布在对流路径上。

同轴送粉激光熔覆;Inconel 718;气泡逃逸;受力分析;气孔分布

同轴送粉激光熔覆以其成形尺寸不受限制、灵活性高、材料选择性广及易实现自动化等显著优势,成为当前大型金属零件净成型、梯度材料制备及零件修复和表面改性的首选增材制造技术[1-6]。在同轴送粉激光熔覆过程中,存在开放环境及气流和粉末冲击等因素,使熔池易引入气体,部分气体会以气泡形式在熔池中出现。气泡运动行为及其分布规律是导致熔覆层孔隙缺陷的根本原因,不仅降低了熔覆层的强度,且极易造成脆性断裂[5-6]。因此,深入研究气泡在熔池中的运动形态及其分布规律,是寻求降低熔覆层孔隙率及提高熔覆质量的前提。为此,Ng等[7]对激光熔覆的未熔合孔隙和气孔孔隙进行探究表明,气孔孔隙比未熔合孔隙更难消除,气孔孔隙与熔池动力学相关,气泡易随Marangoni对流流动并被熔覆层保留。Yang等[8]在研究铜合金激光熔覆修复涂层时发现,在熔覆层横截面上气孔沿熔池底部呈链状分布,较低的送粉率和较高的激光功率有助于减少气孔缺陷。Hojjatzadeh等[9]通过原位高速X射线成像系统观测气孔的演变过程,分析了浮力、拖曳力、热毛细力对气泡的影响,并认为热毛细力对气泡的影响最大。Zhang等[10]采用高速相机直接观测法,研究了熔池表面2种气泡的演变过程,发现气泡存在滞留和破裂等2种现象。胡勇等[11-12]从多物理场耦合角度,在建立定向洛伦兹力作用下的熔池模型基础上,模拟了激光熔覆层的熔池气泡运动过程发现,洛伦兹力向下可以有效抑制熔池表面流速,降低流体拖曳效应,气泡向上运动能力增强,从而减少了熔池内部孔隙。吴祖鹏等[13]对Ni60A合金激光熔覆层气孔成因进行研究表明,在熔覆层中气泡运动与激光能量输入密切相关,且在线性密度大于等于200 J/mm时,能提高气泡溢出量,并获得低孔隙率的熔覆层。

现有的研究多集中在激光熔覆成型后的组织分析及熔池表面气泡的形态分析上,但熔池内部气泡形态、分布更能有效揭示熔覆层孔隙产生的原因,且同轴送粉激光熔覆采用气体送粉,熔池在开放环境中凝固,熔池内气泡行为更为复杂。对此,针对Inconel718合金同轴送粉激光熔覆熔池内部气泡的动态过程进行分析,结合力学推导和实验手段研究了气泡受力、逸出行为及气孔分布等情况。

1 气泡分析力学模型

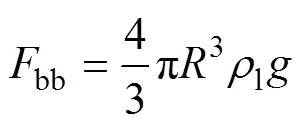

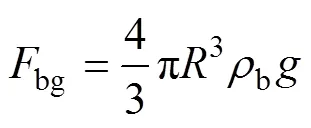

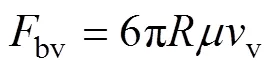

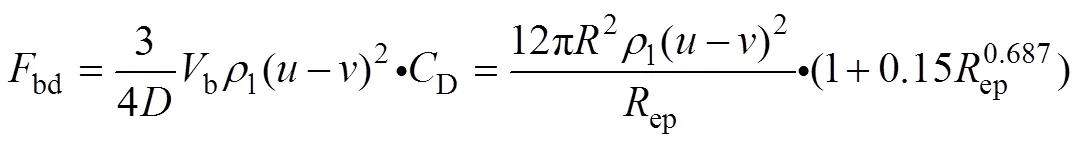

熔池中气泡的运动状态、逃逸行为和分布与其受力情况紧密相关,直接决定了熔覆层成形后的气孔分布和孔隙率。熔池中气泡的受力情况见图1,气泡在自身浮力、重力、气泡与熔液相对运动产生的黏滞力,以及熔液对流导致的拖曳力等力的综合作用下运动,是决定气泡分布及逸出熔池表面的关键因素[9, 10, 14-18]。

由于熔液的高黏性,通常气泡随着熔池中的流体被动运动,气泡的主动运动主要是浮力作用下的上浮,因此对受力情况进行简化,假设气泡为规则球体,黏滞力只考虑气泡上浮时在竖直方向上与周围熔液相对运动而产生的。气泡浮力bb的计算见式(1)。

气泡重力bg计算见式(2)。

式中:b为气泡内部气体密度。

根据Stokes定律给出气泡黏滞力bv,计算见式(3)。

式中:为熔液动力黏度;v为气泡竖直方向上与熔液的相对速度。

根据Schiller-Naumann定律给出气泡在熔液中受对流运动的拖曳力bd,计算见式(4)。

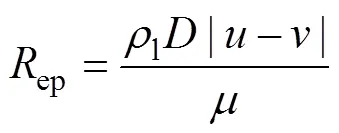

式中:为气泡直径;b为气泡体积;为熔液流速;为气泡速度;D为拖曳力系数,与雷诺数ep有关。ep计算见式(5)。

2 实验材料与设备

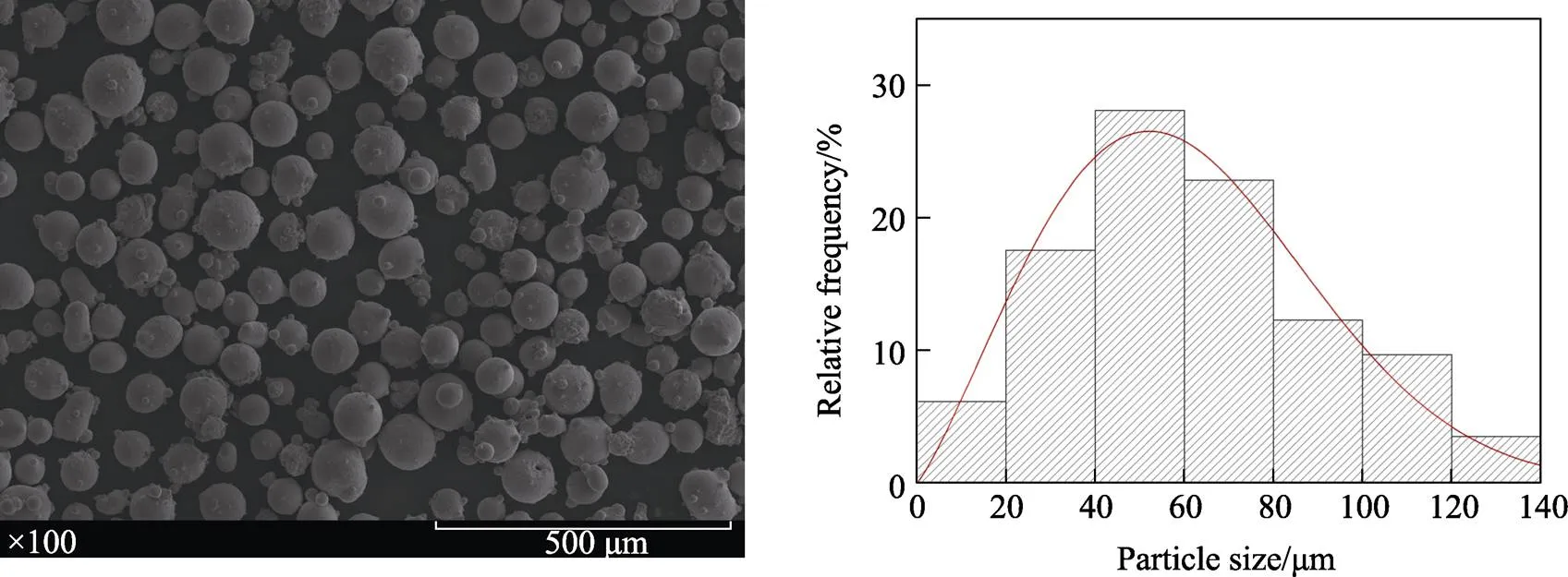

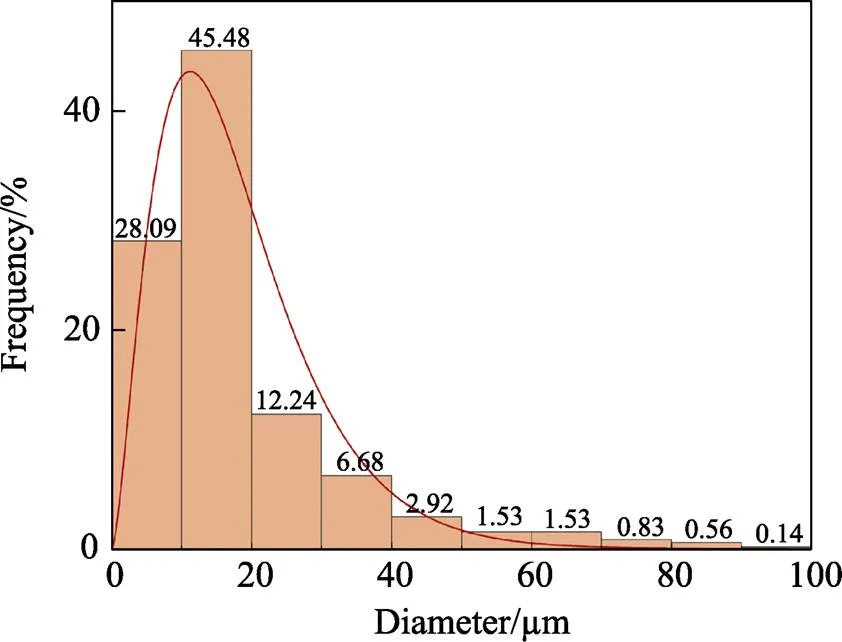

同轴送粉激光熔覆实验使用高纯气雾化Inconel 718球形粉末,粉末形貌及粒径统计见图2,粉末平均粒径为60.89 μm,粉末化学成分见表1。基板为316L不锈钢,尺寸为60 mm×10 mm×5 mm。实验前对粉末进行真空干燥处理,去除水分,基体用砂纸打磨后清洗干净,并吹干表面。

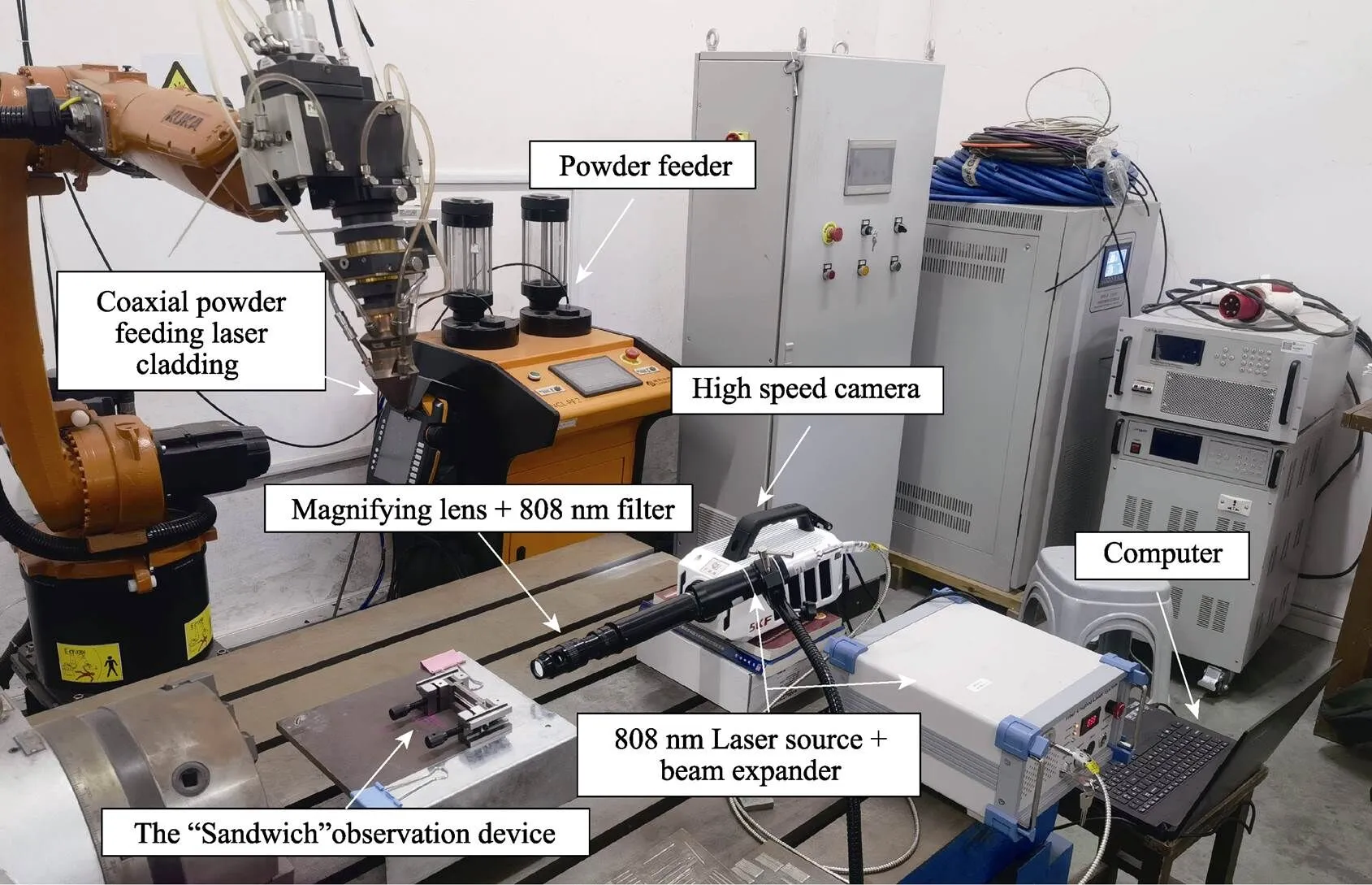

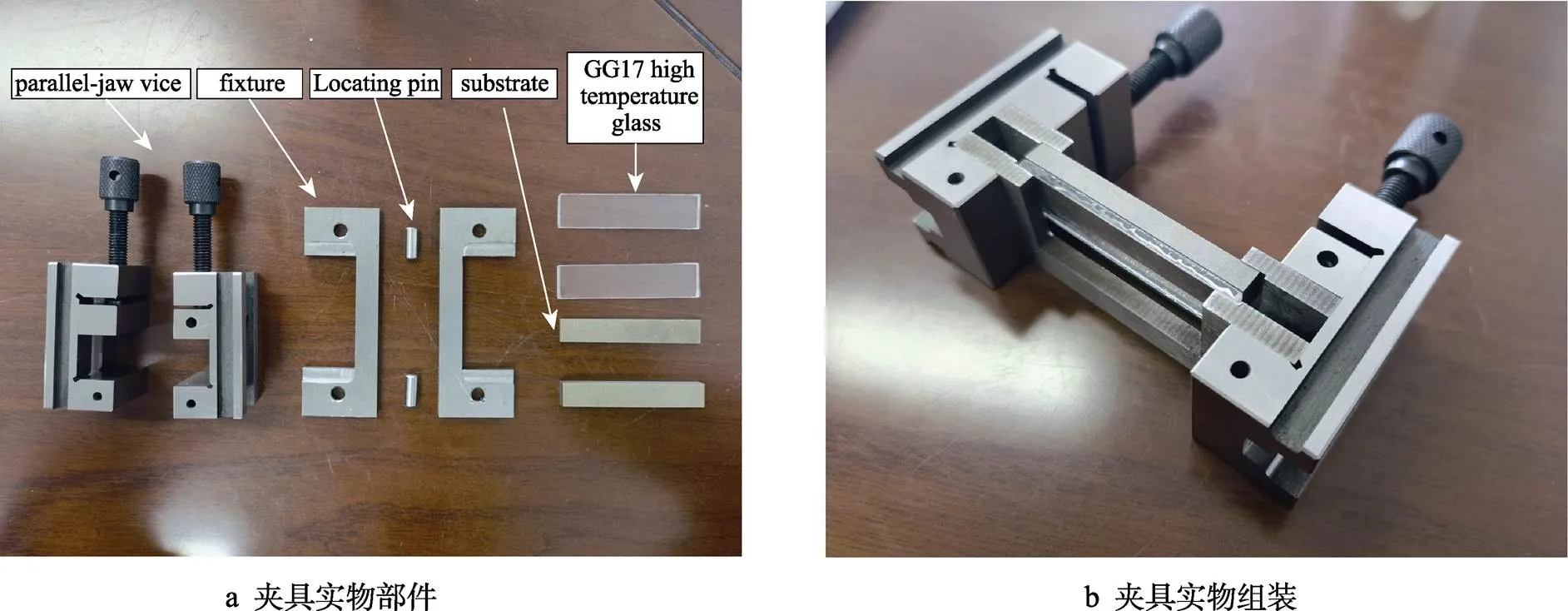

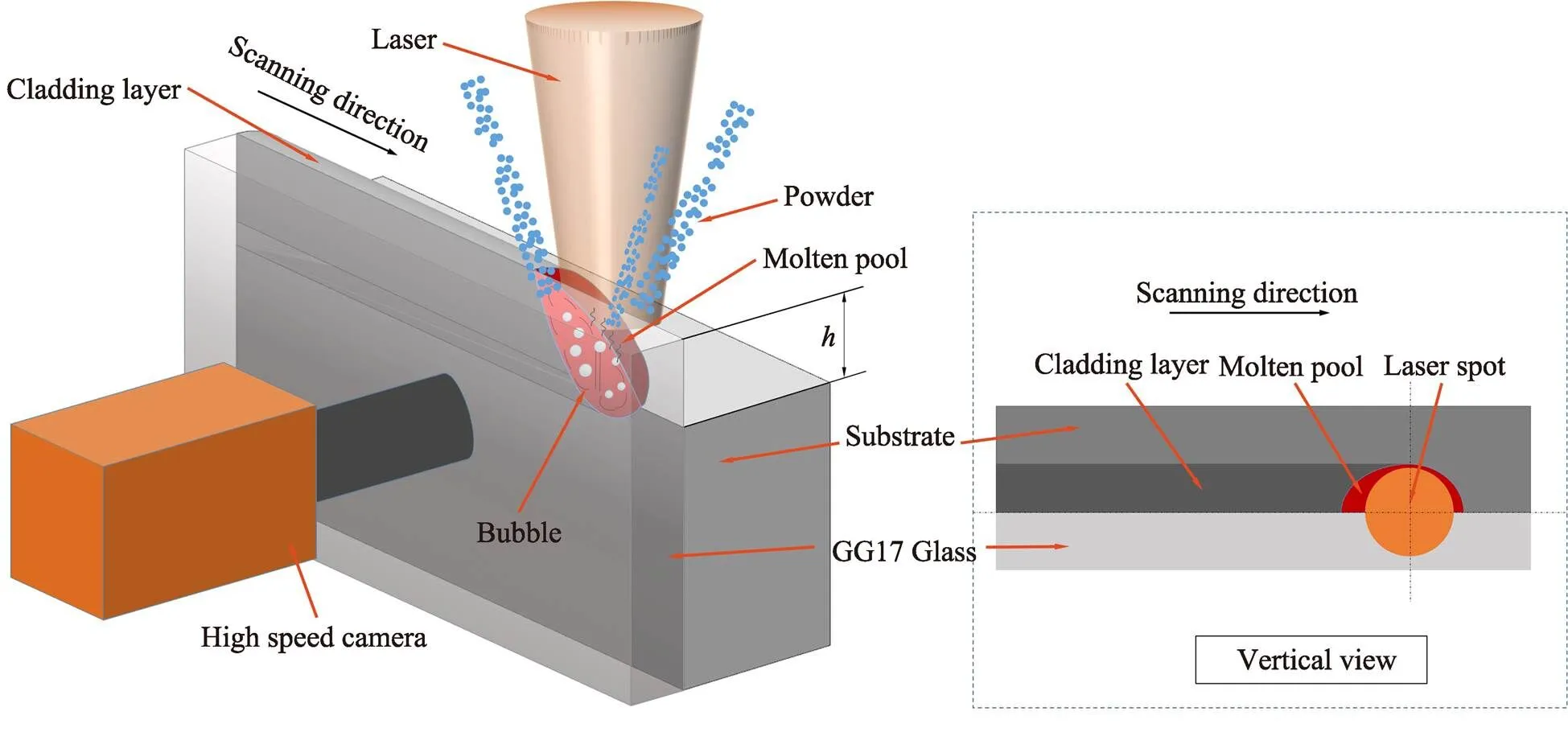

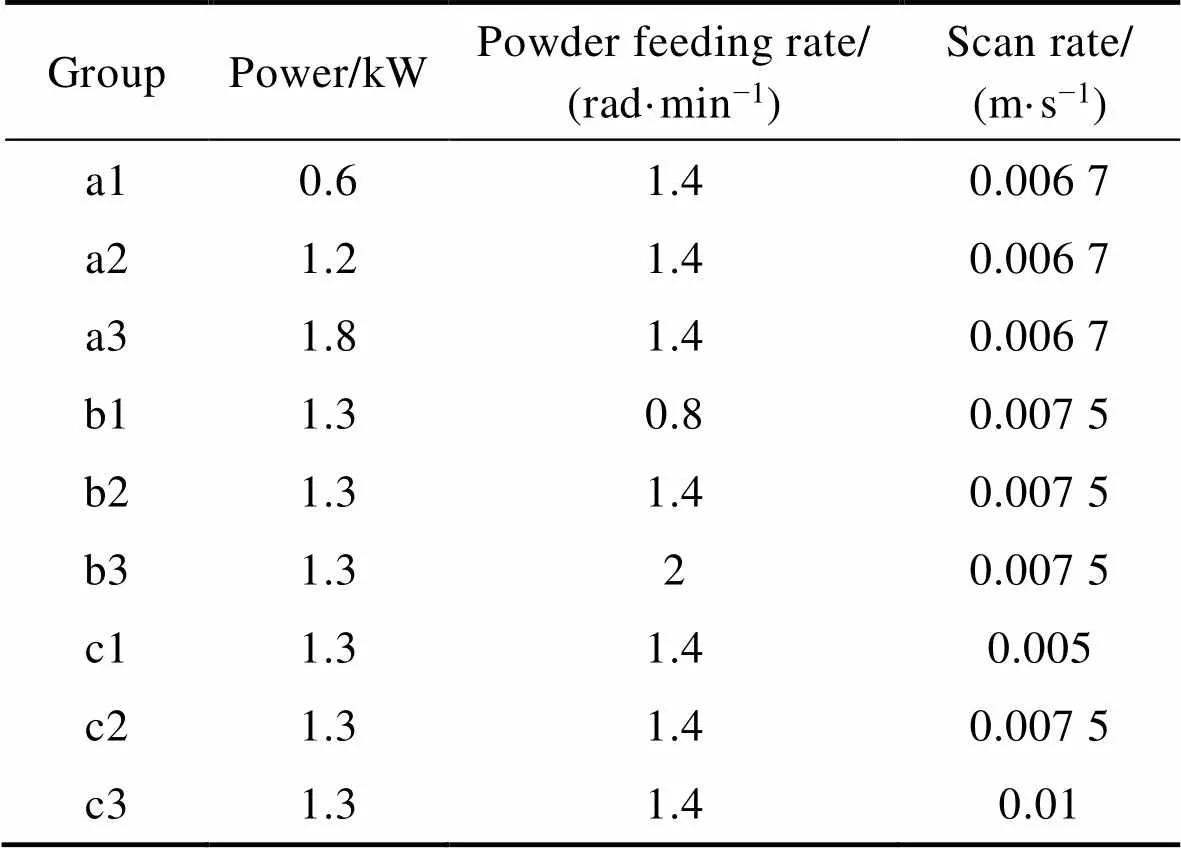

实验采用IPG−YLS−2000−TR光纤激光器和三路同轴送粉激光熔覆头,激光光斑直径为2 mm。采用高纯氩气为保护气,气流密度为15 L/min。搭建“三明治”熔池观测平台[19-20],用于观测熔池寿命及气泡动态过程,实验装置见图3—4。“三明治”观测法示意图见图5。考虑到熔覆过程中熔覆层在高度上的累积,为了观测到熔池内部情况,在安装时,GG17高温玻璃高出基体大约一个熔覆层高度(2 mm),通过平口钳及夹具将高温玻璃和基体固定,激光光斑同时作用于基体和玻璃(光斑作用于基体和玻璃上的比例为1:1),其中GG17高温玻璃作为观测窗口,利用高速相机从侧面采集熔池内部的动态行为。开展单因素Inconel718合金单道熔覆实验,并对熔覆后的熔覆层进行切割、磨抛、腐蚀,拍摄截面金相图,获取其气孔缺陷的分布,具体实验参数见表2。

图2 Inconel 718粉末形貌和粒径统计

表1 Inconel 718粉末成分

Tab.1 Inconel 718 powder composition

图3 “三明治”熔池内部观测系统

图4 夹具

图5 “三明治”观测法示意图

表2 实验参数

Tab.2 Experiment parameters

3 结果与分析

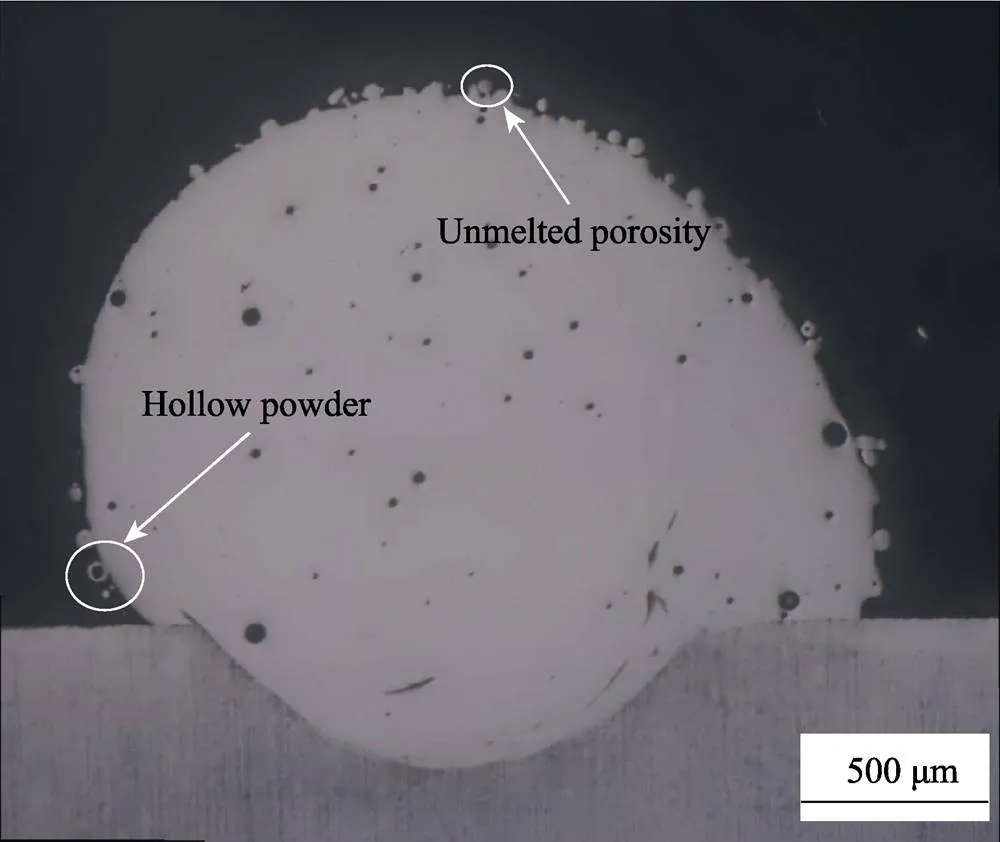

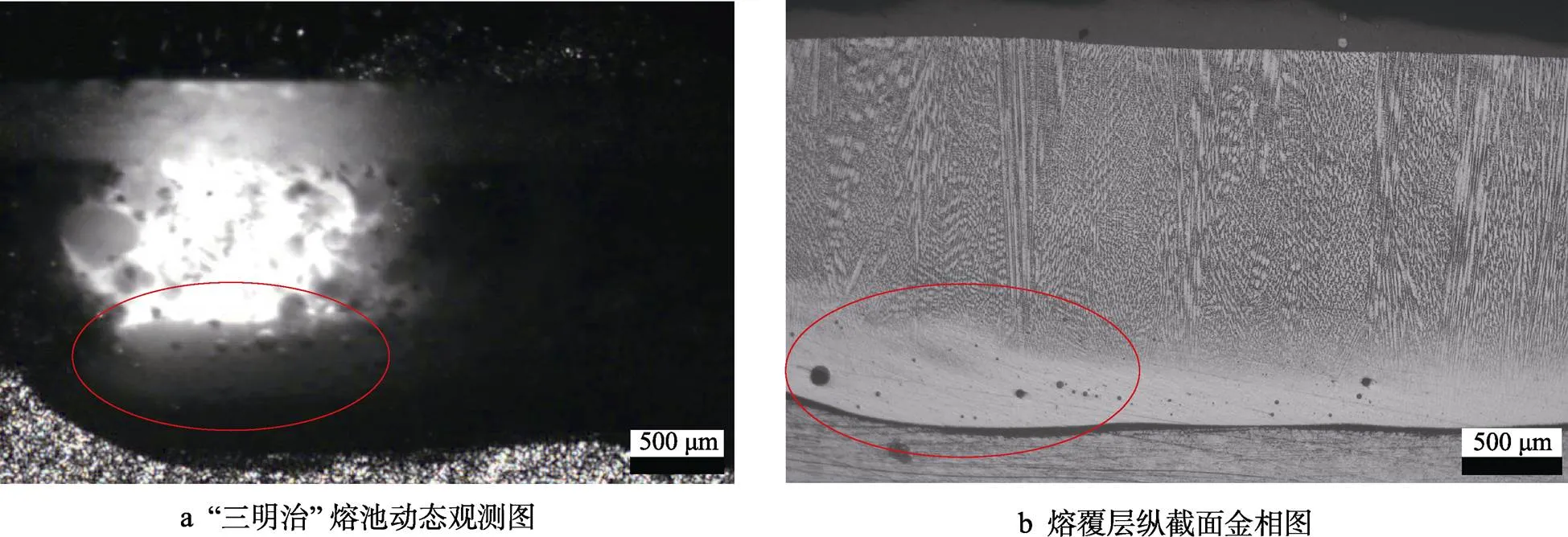

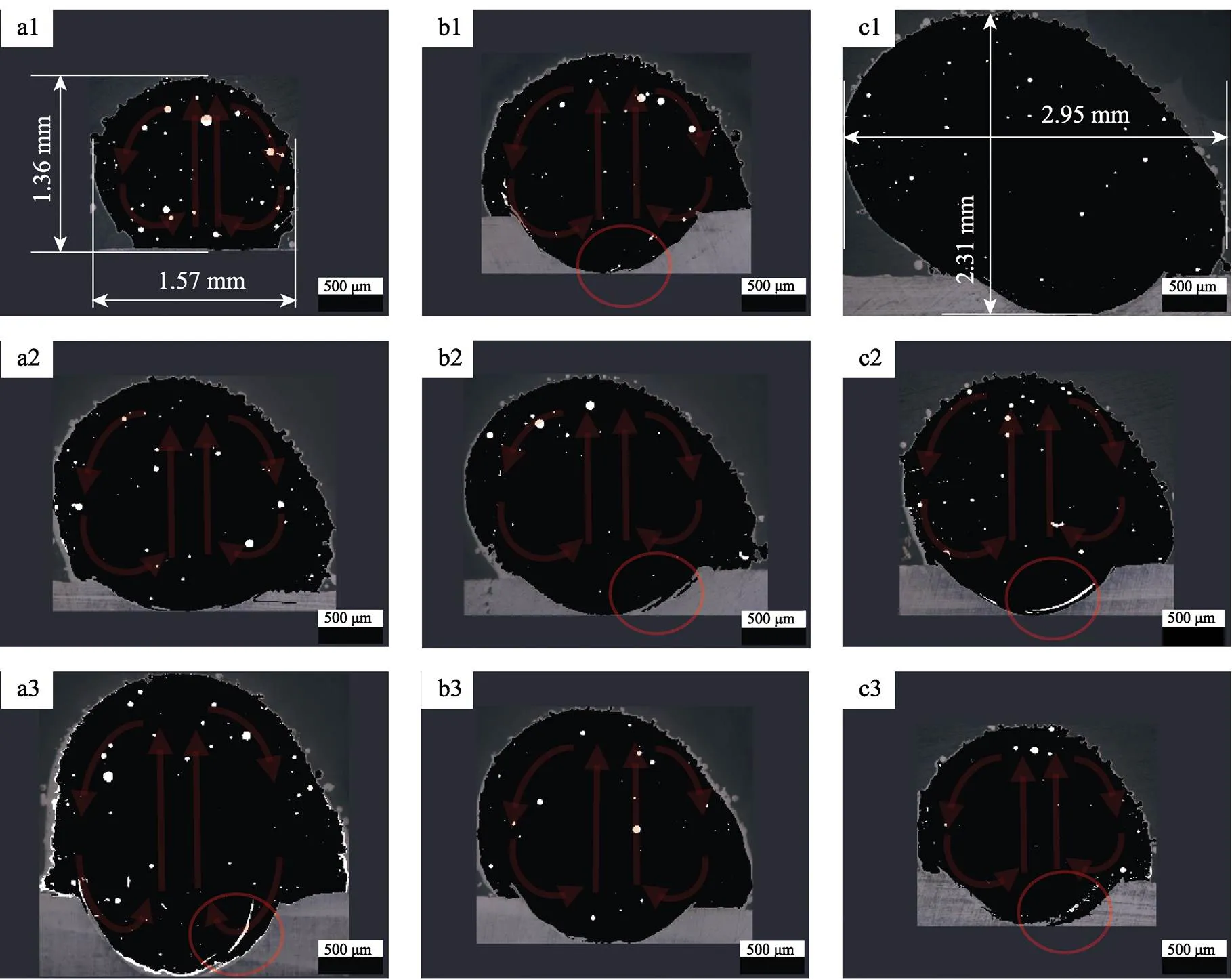

熔覆层纵截面金相图见图6。由图6可知,Inconel 718合金熔覆层中存在明显圆形气孔。“三明治”观测图与熔覆层纵截面金相图比对见图7。由图7可知,熔池气泡大小及位置分布与熔覆层气孔缺陷大小及位置分布一致性较好,可用于熔池中气泡动态行为观测。单因素实验中熔覆层熔高与熔深之和分布在1.3~2.4 mm之间,熔宽在1.5~3 mm(图8)。

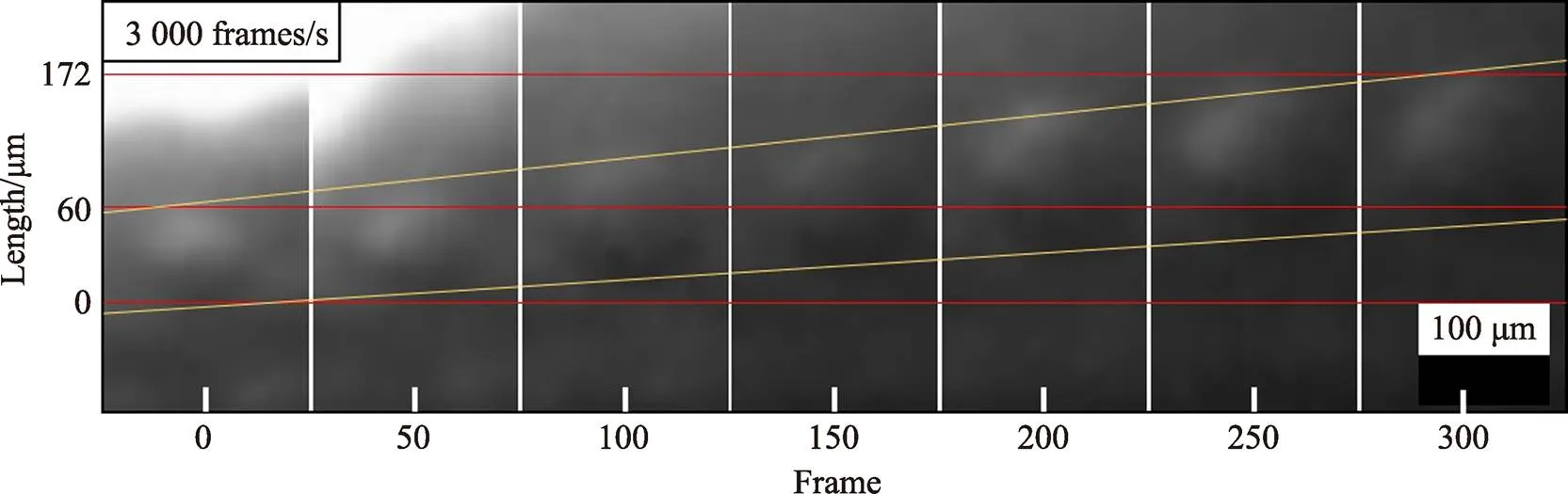

3.1 气泡逃逸时间与半径关系

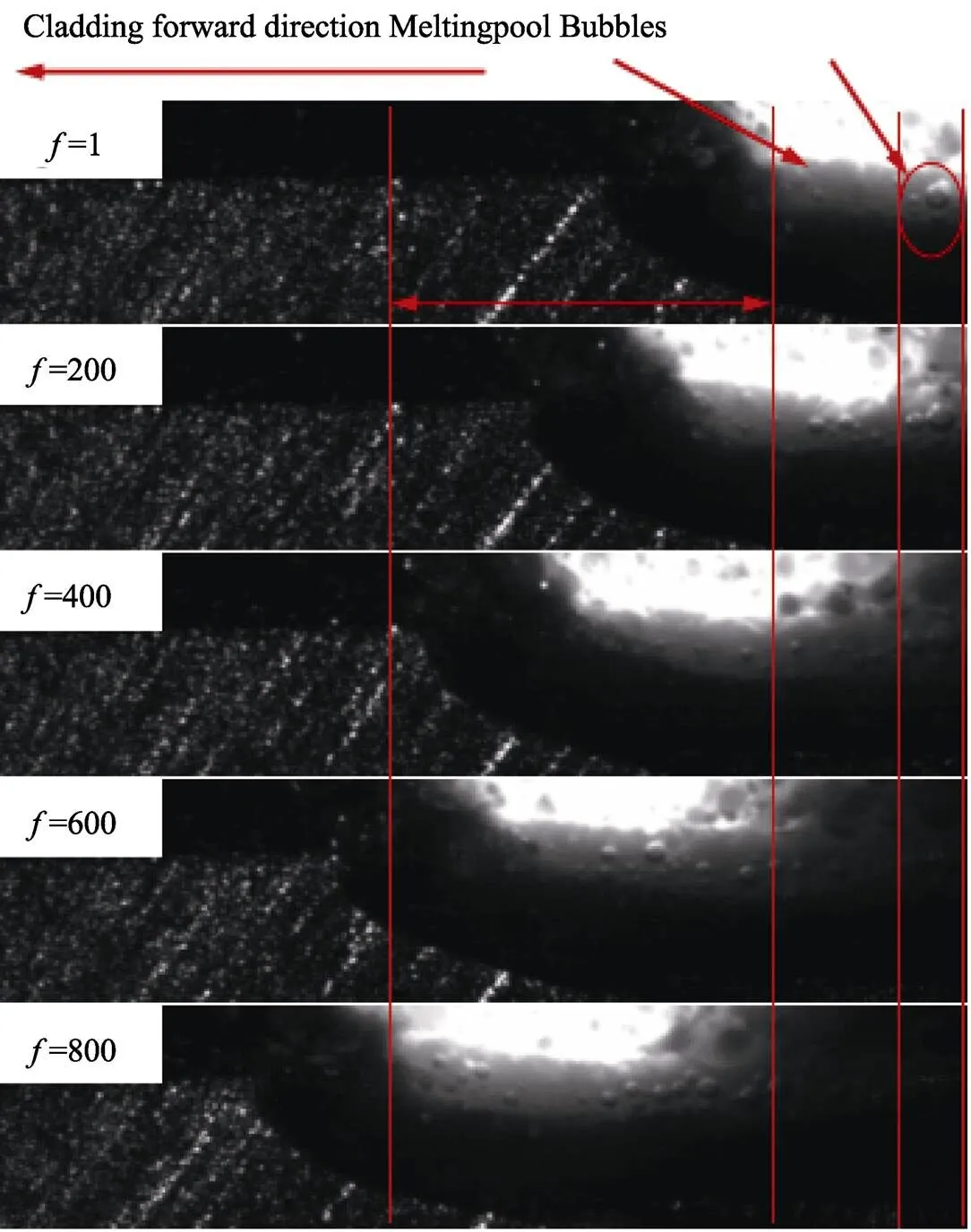

当熔池对流不明显时,气泡逃逸主要受自身浮力与黏滞力的影响。与气泡在金属溶液中受到的浮力相比,气泡自身重力较小可以忽略,因此结合式(1)和(3),当浮力和黏滞力平衡时获得气泡上浮速度。Inconel 718合金液相线为1 608.15 K,在熔覆过程中熔池温度分布在1 600~2 400 K之间。为了方便讨论,统一取熔液温度为1 900 K,在此温度下熔液的动力黏度为0.000 52 Pa·s,熔液密度为7 200 kg/m3(热物性参数来源于JmatPro数据库)。将气泡半径20 μm代入式(1)中,得出气泡所受浮力为2.367×10–9N。联立式(1)和(3),当气泡自身浮力与黏滞力平衡时,得到上浮速度约为1.207×10–3m/s,当气泡距离熔池表面1 mm时,对应的逃逸时间约为0.828 s。熔池寿命与内部气泡固化情况见图9。由图9可知,从熔池前沿到后端的固化通常在800帧左右完成(拍摄帧率为3 000帧/s),对应时间0.2~0.4 s,因而半径较小的气泡难以通过自身浮力在熔池凝固前逸出表面。

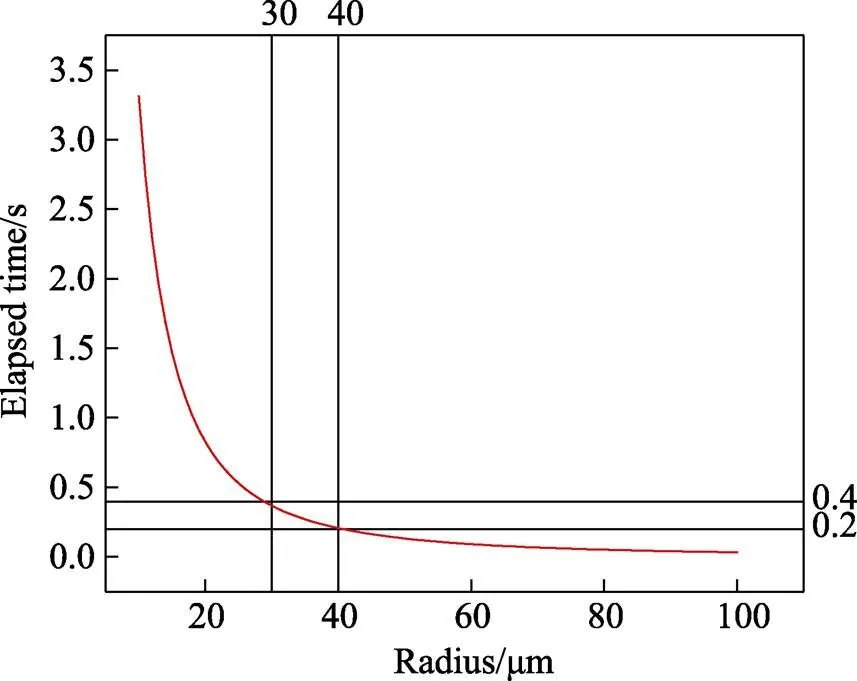

在熔液平均温度1 900 K、气泡竖直方向距离熔池表面1 mm的条件下,气泡半径与逃逸时间的关系见图10。由图10可知,随着气泡半径变大,气泡逃逸时间快速下降,当气泡半径达到30 μm以上时,对应的逃逸时间小于0.4 s,小于熔池固化时间,因而有较大概率凭自身浮力逸出。利用ImageJ-Pro plus软件对熔覆层金相图进行处理,获得了熔覆层中气孔分布图(图8)与气孔直径统计数据,熔覆层气孔缺陷直径统计见图11。由图11可知,96.94%的金相截面气孔直径小于60 μm。

气泡在熔池中的上浮情况见图12,可见气泡位置靠近熔池边缘,此处对流较弱,气泡随对流运动不明显。由图12可知,直径为60 μm的气泡受浮力作用不断上浮,在0.1 s内,气泡上浮了约112 μm,同时气泡直径也在上浮过程中扩大到100 μm左右,上浮速度为0.001 12 m/s,与计算结果0.002 72 m/s相差约2.4倍。该结果一方面原因是观测位置靠近熔池边缘,熔池温度低于1 900 K,熔池动力黏度较高,上浮阻力较大;另一方面,由于观测手段的限制,气泡易吸附在玻璃壁面上,阻碍了气泡运动。

图6 熔覆层纵截面金相图

图7 “三明治”熔池动态观测图与熔覆层纵截面金相图对比

图8 不同工艺参数下熔覆层气孔分布

图9 “三明治”实验观测熔池寿命与内部气泡固化

图10 气泡逃逸时间与半径关系

图11 气孔直径统计

图12 气泡上浮过程

3.2 气泡受力分析及位置分布

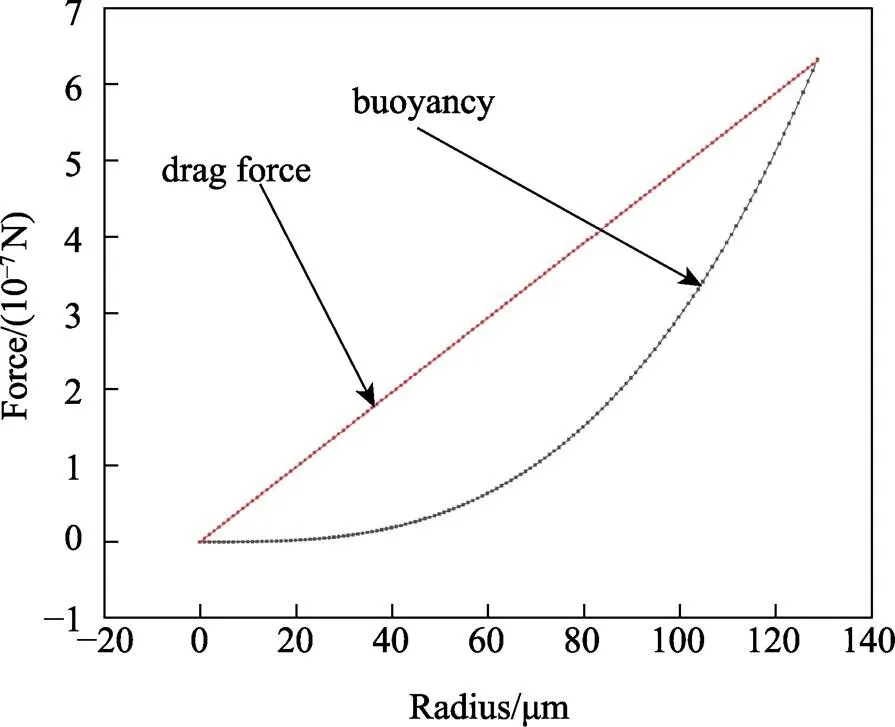

在同轴送粉熔覆过程中,由于气流及粉末颗粒的影响,熔液流速通常在1~6 m/s[21-22]。在熔液温度1 900 K时,当气泡半径为20 μm、自身速度0 m/s、熔液流速为1 m/s时,代入式(4)得出气泡受到的拖曳力为2.451×10-6N,在同半径下较浮力大出3个数量级。当熔液速度低于0.008 7 m/s时,气泡受到的浮力将大于拖曳力。因此,气泡在熔液中的运动主要受熔液对流产生的拖曳力影响。当熔液平均温度1 900 K、熔池平均流速0.5 m/s时,浮力、拖曳力与气泡半径的关系曲线见图13,可以看出,当气泡受到的浮力超过拖曳力时,其半径将大于129 μm,已经达到Inconel 718合金熔覆层中最大气孔缺陷半径的2倍以上。因此,在熔覆过程中,相比于气泡浮力,熔池内气泡受到的拖曳力占主导作用。

图13 浮力和拖曳力与半径的关系

熔池表面受温度变化而产生的张力梯度,导致了Marangoni效应[23],在Marangoni效应和自然对流的作用下,熔池在纵、横界面中通常会产生2个对流方向相反的环形对流(图1)。同时,在同轴送粉激光熔覆过程中,由于粉末颗粒的添加,会导致熔池表面的剧烈波动[21, 24]。远离熔池中心区域的气泡,由于该区域熔池对流较弱,拖曳力小,气泡受对流影响,会小幅度向熔池边缘和底部的待凝固区流动,同时该区域凝固速度快,熔液黏滞力大,气泡的运动阻力较大,难以在浮力作用下上浮到熔池表面逸出,因而被待凝固的熔池捕获形成气孔缺陷。对于靠近熔池中心区域的气泡,由于熔池内部温度梯度较小,凝固速率小,因而大气泡更容易受浮力、环形对流的影响而向上方及径向扩散[7]。在横截面上大气泡更容易分布在顶端和两侧位置。气孔在熔覆层中的分布位置见图8,其中,箭头为对流轨迹,圆圈为熔覆层底部流线的对流痕迹[8, 25-26],除c1组外,其余8组气孔缺陷大多分布在对流路径上,直径较大的气泡受浮力和拖曳力影响大,更容易分布在熔覆层顶端及两侧,c1组由于扫描速度过低,熔覆层在高度上过度累积导致变形,对流失稳,但仍可以看出气孔多位于熔覆层上端。

4 结论

1)建立了气泡运动力学模型。在Inconel 718同轴送粉激光熔覆层中存在明显的规则圆形气孔缺陷,在熔池中气泡主要受重力、浮力、黏滞力、拖曳力等几种力的综合作用。

2)通过“三明治”动态观测发现熔池寿命通常在0.2~0.4 s之间;结合力学分析,直径60 μm以上的气泡在熔池固化前大概率可以凭借自身浮力逸出,对熔覆层气孔缺陷进行统计发现,96.94%的气孔缺陷直径小于60 μm。

3)基于力学分析与单因素实验发现,气泡的运动行为主要受拖曳力影响,随着熔池对流向熔池上方及由熔池中心径向向外运动,熔覆层内气孔缺陷更容易分布在对流路径上。

[1] 王东生, 田宗军, 沈理达, 等. 激光熔覆技术研究现状及其发展[J]. 应用激光, 2012, 32(6): 538-44.

WANG Dong-sheng, TIAN Zong-jun, SHEN Li-da, et al. Research Status and Development of Laser Cladding Technology[J]. Apply Laser, 2012, 32(6): 538-44.

[2] 杨胶溪, 柯华, 崔哲, 等. 激光金属沉积技术研究现状与应用进展[J]. 航空制造技术, 2020, 63(10): 14-22.

YANG Jiao-xi, KE Hua, CUI Zhe, et al. Laser Metal Deposition Technology Research Status and Application Progress[J]. Aeronautical Manufacturing Technology, 2020, 63(10): 14-22.

[3] 鲁彦志, 于瑞东, 王静. 激光熔覆技术在大型装备修复中的应用综述[J]. 现代制造技术与装备, 2019(10): 163-164.

LU Yan-zhi, YU Rui-dong, WANG Jing. Review of the Application of Laser Cladding Technology in the Repair of Large Equipment [J]. Modern Manufacturing Technology and Equipment, 2019(10): 163-164.

[4] 朱忠良, 赵凯, 郭立杰, 等. 大型金属构件增材制造技术在航空航天制造中的应用及其发展趋势[J]. 电焊机, 2020, 50(1): 1-14.

ZHU Zhong-liang, ZHAO Kai, GUO Li-jie, et al. Application and Development Trend of Additive Manufacturing Technology for Large Metal Components in Aerospace Manufacturing[J]. Electric Welding Machine, 2020, 50(1): 1-14.

[5] 李克彬, 肖辉东, 刘宇, 等. 激光熔覆层的缺陷成因及控制方法[J]. 机电技术, 2019(6): 50-51.

LI Ke-bin, XIAO Hui-dong, LIU Yu, et al. Causes and Control Methods of Defects in Laser Cladding Layer[J]. Mechanical & Electrical Technology, 2019(6): 50-51.

[6] 吕晓仁, 马孝威, 董丽虹, 等. 激光熔覆层中孔隙、裂纹缺陷的形成机制及抑制方法研究进展[J]. 功能材料, 2020, 51(6): 6034-6043.

LYU Xiao-ren, MA Xiao-wei, DONG Li-hong, et al. Research Progress on the Formation Mechanism and Suppression Method of Pore and Crack Defects in Laser Cladding Layer[J]. Jorunal of Functional Materials, 2020, 51(6): 6034-6043.

[7] NG G, JARFORS A, BI G, et al. Porosity Formation and Gas Bubble Retention in Laser Metal Deposition[J]. Applied Physics A, 2009, 97(3): 641-649.

[8] YANG Z, WANG A, WENG Z, et al. Porosity Elimination and Heat Treatment of Diode Laser-Clad Homogeneous Coating on Cast Aluminum-Copper Alloy[J]. Surface and Coatings Technology, 2017, 321: 26-35.

[9] HOJJATZADEH S M H, PARAB N D, YAN W, et al. Pore Elimination Mechanisms during 3D Printing of Metals[J]. Nature communications, 2019, 10(1): 1-8.

[10] ZHANG P, ZHOU X, CHENG X, et al. Elucidation of Bubble Evolution and Defect Formation in Directed Energy Deposition based on Direct Observation[J]. Additive Manufacturing, 2020, 32: 101026.

[11] 胡勇, 王梁, 李珏辉, 等. 定向洛伦兹力对激光熔覆熔池排气的影响[J]. 中国激光, 2018, 45(8): 62-71.

HU Yong, WANG Liang, LI Yu-hui, et al. Effect of Directional Lorentz Force on Molten Pool Exhaust in Laser Cladding[J]. Chinese Journal of Lasers, 2018, 45(8):62-71.

[12] HU Y, WANG L, YAO J, et al. Effects of Electromagnetic Compound Field on the Escape Behavior of Pores in Molten Pool during Laser Cladding[J]. Surface and Coatings Technology, 2020, 383: 125198.

[13] WU Z, LI T, LI Q, et al. Process Optimization of Laser Cladding Ni60A Alloy Coating in Remanufacturing[J]. Optics & Laser Technology, 2019, 120: 105718.

[14] REDDY L, PRESTON S P, SHIPWAY P, et al. Process Parameter Optimisation of Laser Clad iron based Alloy: Predictive Models of Deposition Efficiency, Porosity and Dilution[J]. Surface and Coatings Technology, 2018, 349: 198-207.

[15] FEDINA T, SUNDQVIST J, KAPLAN A F. The Role of Powder Morphology in Particle Movement Behavior in Laser Powder Bed Fusion with an Emphasis on Fluid Drag [J]. Powder Technology, 2022, 395: 720-31.

[16] WANG H, GOULD B, HADDAD M, et al. In Situ High-Speed Synchrotron X-ray Imaging of Laser-Based Directed Energy Deposition of the Alloying Process with Dissimilar Powders [J]. Journal of Manufacturing Processes, 2022, 75: 1003-1011.

[17] WANG L, YAO J, HU Y, et al. Influence of Electric-Magnetic Compound Field on the WC Particles Distribution in Laser Melt Injection [J]. Surface and Coatings Technology, 2017, 315: 32-43.

[18] ZHANG C, GAO M, WANG D, et al. Relationship between Pool Characteristic and Weld Porosity in Laser Arc Hybrid Welding of AA6082 Aluminum Alloy [J]. Journal of Materials Processing Technology, 2017, 240(2222): 217-222.

[19] 陈根余, 夏海龙, 周聪, 等. 高功率光纤激光焊接底部驼峰的机理研究[J]. 中国激光, 2015, 42(2): 94-100.

CHEN Gen-yu, XIA Hai-long, ZHOU Cong, et al. Study on the Mechanism of Root Humping of Laser Welding with High Power Fiber Laser [J]. Chinese Journal of Lasers, 2015, 42(2): 94-100.

[20] 史平安, 万强, 颜怡霞, 等焊接熔池流体动力学行为的数值模拟和实验研究[J]. 材料热处理学报, 2017, 38(8): 134-144.

SHI Ping-an, WANG Qiang, YAN Yi-xia, et al. Simulation and Experimental Study on Fluid Dynamics Behavior of Welding Pool and Keyhole in Laser Welding Process [J]. Transactions of Materials and Heat Treatment, 2017, 38(8): 134-144.

[21] AGGARWAL A, PATEL S, VINOD A, et al. An Integrated Eulerian-Lagrangian-Eulerian Investigation of Coaxial Gas-Powder Flow and Intensified Particle-Melt Interaction in Directed Energy Deposition Process[J]. International Journal of Thermal Sciences, 2021, 166: 106963.

[22] AGGARWAL A, CHOUHAN A, PATEL S, et al. Role of Impinging Powder Particles on Melt Pool Hydrodynamics, Thermal Behaviour and Microstructure in Laser-Assisted DED Process: A Particle-Scale DEM – CFD – CA Approach[J]. International Journal of Heat and Mass Transfer, 2020, 158: 119989.

[23] JIANG Y, CHENG Y, ZHANG X, et al. Simulation and Experimental Investigations on the Effect of Marangoni Convection on Thermal Field during Laser Cladding Process [J]. Optik, 2020, 203(2222): 164044.

[24] SONG B, YU T, JIANG X, et al. Effect of Laser Power on Molten Pool Evolution and Convection[J]. Numerical Heat Transfer, Part A: Applications, 2020, 78(2): 48-59.

[25] CUI C, WU M, MIAO X, et al. The Effect of Laser Energy Density on the Geometric Characteristics, Microstructure and Corrosion Resistance of Co-Based Coatings by Laser Cladding[J]. Journal of Materials Research and Technology, 2021, 15: 2405-2418.

[26] 闫世兴, 董世运, 徐滨士, 等. 激光熔覆过程中熔池对流运动对熔覆层气孔和元素分布的影响[J]. 红外与激光工程, 2014, 43(9): 2832-2839.

YAN Shi-xing, DONG Shi-yun, XU Bin-shi, et al. Effect of Molten Pool Convection on Pores and Elements Distribution in the Process of Laser Cladding[J]. Infrared and Laser Engineering, 2014, 43(9): 2832-2839.

Analysis of Bubble Escape Behavior and Distribution of the Coaxial Powder Feeding Laser Cladding

XU Lei, WANG Yun, XU Zhen-ying, NI Wang, YAN Jin-jin

(School of Mechanical Engineering, Jiangsu University, Jiangsu Zhenjiang 212013, China)

The work aims to obtain the dynamic behavior of bubbles inside the melt pool and the distribution law of porosity defects in the cladding layer during the coaxial powder feeding laser cladding of Inconel 718 alloy. Mechanics model and equation were established for bubbles in melt pool to study the effect of buoyancy and drag force on the bubble escape behavior and calculate the bubble escape time under different conditions by considering the combined effects of bubble buoyancy, gravity, viscous force and drag force. A "sandwich" observation platform was built to observe the dynamic behavior of bubbles in the melt pool in situ and obtain the service life of the melt pool. Single-factor experiment was carried out on coaxial powder feeding laser cladding of Inconel 718 alloy to investigate the distribution law of porosity defects in the cladding layer. The service life of the melt pool was usually 0.2~0.4 s, and the critical value of bubble diameter in the melt pool was about 60 μm. When the diameter was larger than 60 μm, the bubble was easier to escape through its own buoyancy, and 96.94% of the porosity defects in the cladding layer obtained from the single-factor experiments were smaller than 60 μm in diameter, which showed good consistency with the calculation results. From the characterization of porosity defects in cladding layer, buoyancy generally had smaller effect than drag force on movement of bubbles with diameter below critical value. During the laser cladding of Inconel 718 alloy,there is a critical value for bubble size in the melt pool. Bubbles mainly move upward by buoyancy and drag force with the convection of the melt pool and porosity defects in the cladding layer tend to be distributed in the convection path.

coaxial powder feeding laser cladding; Inconel718; bubble escape; force analysis; pore distribution

10.3969/j.issn.1674-6457.2023.01.018

TN249

A

1674-6457(2023)01-0137-09

2022−04−01

2022-04-01

国家自然科学基金面上项目(51679112);扬州市广陵区科技计划(GL202016)

National Natural Science Fund Face Items (51679112); Science and Technology project of Yangzhou Guangling District (GL202016)

徐磊(1997—),男,硕士生,主要研究方向为激光熔覆相关机理。

XU Lei (1997-), Male, Postgraduate, Research focus: laser cladding related mechanism.

王匀(1975—),男,博士,教授,主要研究方向为激光成型技术。

WANG Yun (1975-), Male, Doctor, Professor, Research focus: laser forming technology.

徐磊, 王匀, 许桢英, 等. 同轴送粉激光熔覆气泡逃逸行为及分布研究[J]. 精密成形工程, 2023, 15(1): 137-145.

XU Lei, WANG Yun, XU Zhen-ying, et al. Analysis of Bubble Escape Behavior and Distribution of the Coaxial Powder Feeding Laser Cladding[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 137-145.