控制与开关保护电器的新型智能控制应用技术及其动态特性*

杨东文, 季 良, 曾次玲, 谷丰强, 曾未伟

(1.国网湖南省电力有限公司 娄底供电分公司,湖南 娄底 417000;2.西安交通大学 电气工程学院,陕西 西安 710049;3.国网湖南省电力有限公司 电力调度控制中心,湖南 长沙 410004;4.北京科东电力控制系统有限责任公司,北京 100192)

0 引 言

传统电控系统通过“断路器+接触器+过载继电器”组合实现电动机的控制保护,由于电器元件特性匹配不当等原因,易发生因接触器与断路器在短路电流下配合不佳,造成接触器主触头烧蚀甚至熔焊等情形,影响系统正常工作。为解决该问题,国际上推出一种集接触器、断路器等功能于一体的产品—控制与保护开关电器(CPS),在单一结构产品上集成控制、保护功能,代替断路器(熔断器)、接触器、热继电器等传统分离元器件。构成CPS的组件包括电磁传动机构、操作机构、主回路、脱扣器及扩展功能模块等。其中,电磁传动机构的工作原理与普通接触器的电磁系统相同,主要用于接收远距离控制信号和就地操作指令并带动其他模块执行接通或分断任务。可以说,电磁传动机构的性能好坏直接影响到CPS的整体性能与使用寿命。

第一代CPS的电磁传动机构未采用任何智能控制,体积较大[1]。从第二代CPS开始,各种智能控制策略逐步应用于其电磁传动机构。最具代表性的当属施耐德电气的Tesys U系列产品,采用智能控制后节能效果明显,AC44电寿命可达3万次。总的来说,国际上关于CPS电磁传动机构的控制技术研究仍处于发展阶段。如何针对CPS空间小、集成度高、功能多样的特点,优化提升其智能控制策略,是低压电器领域需要进一步研究的内容。

另外,在电磁传动机构的动态特性研究方面,相关工作主要围绕接触器展开。文献[2-4]采用微分方程组描述电磁传动机构的机械、电路和磁场变化。国内研究机构将有限元法应用到电磁系统的磁场计算中,在考虑磁场非线性问题基础上计算了接触器的动态特性[5-10]。文献[11]基于二维有限元法,提出一种对带电子线路控制的接触器进行动态特性分析的方法。但由于采用一定数量的规则单元剖分动静铁心之间的空气,难以保证铁心与空气交界处单元大小的合理过渡,计算精度较差。文献[12-15]考虑了合闸相角对智能接触器吸合过程的动态特性影响。文献[16-18]针对各种智能终端的控制保护进行了研究。到目前为止,与接触器的智能控制策略研究相比,各国学者对采用智能控制策略后的接触器电磁系统动特性研究尚不足,尤其是对于内部结构更为复杂的CPS电磁传动机构,国内外尚未发现对其动态特性进行研究的报道。

本文将电流反馈智能控制策略应用于CPS的电磁传动机构[19],并对各功能模块进行详细设计。综合考虑电路、磁场、复杂机械运动的耦合作用,并基于带电流反馈智能控制系统脉冲宽度调制(PWM)占空比与电流反馈信号、内置锯齿波幅值以及线路中多个比较器的输出结果实时相关的特性,建立一组可全面描述智能控制系统工作过程各种可能状态的多态方程组。利用该方法,本文分析了放大系数、基准电压等硬件参数的影响,并根据分析结果对智能控制系统参数进行了优化设计。

1 带电流反馈智能控制方案在CPS的应用

1.1 带电流反馈的智能控制方案设计

根据GB 14048.4—2003,接触器吸合过程中,当电压在额定值的85%~110%范围内波动时,通过反馈调流系统,使线圈电流稍高于吸上电流并维持一个较平稳值,以达到减少触头闭合过程弹跳和降低磁系统损耗的目的。按照上述原理,本文对带电流反馈智能控制策略的各个功能模块进行了详细设计。图1为带电流反馈控制策略的硬件实现原理框图。

图1 带电流反馈控制策略的硬件实现框图

接通交流输入后,门槛电压模块检测励磁电压值,并在励磁电压达到设定值时发出指令,使反馈电流与PWM控制器模块相连。PWM控制器模块根据反馈电流信号,确定输出控制脉冲占空比,并通过驱动电路控制线圈供电回路中功率开关管的通断。在接触器吸合过程中,PWM控制器模块根据电流反馈值不断改变输出占空比,使接触器线圈电流保持在一个合理且平稳的变化区间,达到减少线圈电流波动的目的。吸合后,延时模块调整线路参数,使接触器线圈在一个很小的平稳电流下保持闭合,达到减少电磁系统损耗的目的。

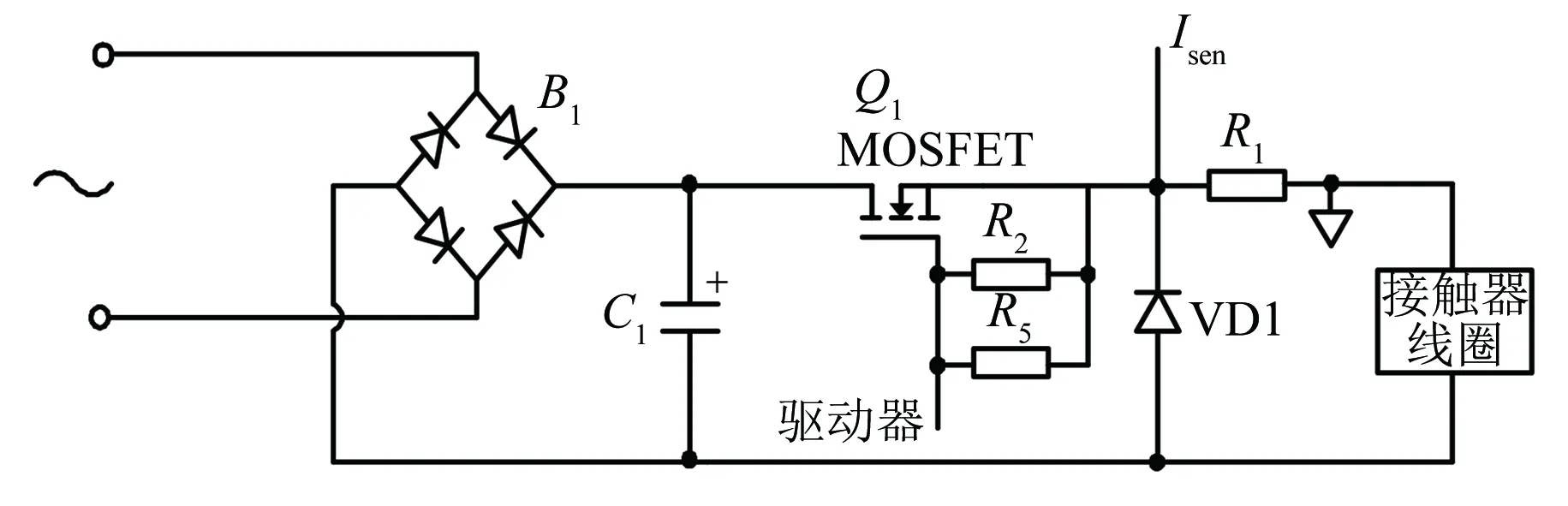

1.1.1 线圈操作模块

线圈操作回路包括整流、滤波、功率开关管以及接触器线圈,其电子线路如图2所示。图2中,C1为滤波电容,VD1为续流二极管,R1是采样电阻。无论功率开关管关断与否,线圈电流始终流经电阻R1,Isen端的电压信号作为电流反馈信号送给电流采样模块和门槛电压模块。为避免单片机受干扰,整个线路共地,并加入采样电阻检测线圈电流值。

图2 线圈操作回路线路图

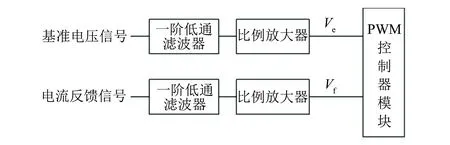

1.1.2 电流反馈模块

图3为电流反馈模块的电路框图。线圈电流反馈信号经过一阶低通滤波器去除杂波干扰,然后经过比例放大器生成信号Vf输入PWM控制器模块,滤波截止频率取250 kHz。为保持线路对称,与反馈信号比较的基准电压也经过一阶低通滤波,并经过比例放大器生成信号Vc输入PWM控制器。

图3 电流反馈模块电路框图

1.1.3 PWM控制器模块

图4中PWM控制器模块采用集成脉冲发生器。集成芯片内部产生一定频率的锯齿波,加至PWM比较器和死区控制比较器。采样反馈信号与基准电压比较后,经过误差放大器加到PWM比较器的同向输入端,并与锯齿波比较。当电压V1高于锯齿波电压时,PWM控制器输出方波电压V2。电压V2通过或非门得到方波电压V3,驱动开关晶体管导通,接触器线圈接入励磁。当线圈电流减小时,采样反馈信号减小,误差放大器输出V1也随之减小,并使PWM比较器输出的方波电压V2宽度减小,开关晶体管导通占空比增大,反之亦然。

PWM控制器工作原理如下:将指令电流与实际输出电流比较后,求出偏差电流,并经放大器放大后,与锯齿波比较产生PWM波形。误差放大器具有比例特性,其系数直接影响电流的跟踪特性。当电流很小时,采用大占空比使电流快速上升;当电流增加到接近期望值时,占空比变小并根据电流值的大小动态变化。通过这种方式,可以将电流值稳定在期望值附近。采用不同的指令电流与放大器的比例系数可以得到不同的控制电流。

1.1.4 门槛电压模块

门槛电压模块的作用是检测外加励磁电压是否达到吸上电压。在交流输入接通后,PWM控制器模块给功率开关管一个非常小的占空比,产生一个非常小且远不足使接触器吸合的电流。门槛电压模块通过检测线圈电流的大小判断励磁电压值。当电压达到设定值时,门槛电压模块发出指令使反馈电流与PWM控制器模块相连。

1.1.5 延时线路

延时线路用于转换与反馈电流进行比较的基准电压,使基准电压在吸合阶段保持一个值,在吸持阶段转换为另一个值。相应地,线圈电流在吸合阶段为一个值,在吸持阶段为另一个值。在实现方法上,可采用任何已有的具有延时功能的线路,本文采用RC延时线路。

1.1.6 电源模块

控制线路只需一路+24 V电源,可由任何开关电源模块产生。开关电源模块在85~265 V交流电压下工作。当电压低于85 V时,电源模块不再工作,因而接触器释放电压为85 V且释放过程不存在抖动现象。

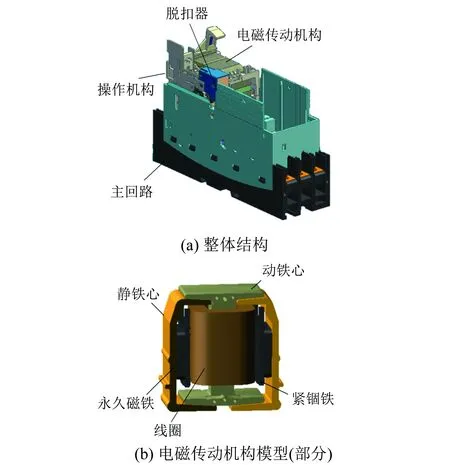

1.2 应用对象

为验证控制效果,将1.1节提出的带电流反馈智能控制方案应用于某国产CPS样机中。图5为该国产CPS样机的整体结构及其部分电磁传动机构模型。其中,电磁传动机构选用具有C型外磁轭的永磁结构。

图5 CPS整体结构及其部分电磁传动机构模型

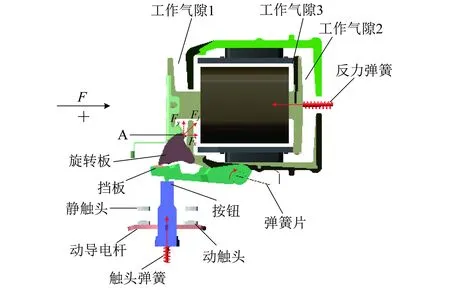

1.3 CPS反力特性

CPS的触头系统与普通交流接触器有很大不同,图6为CPS电磁机构及触头系统的模型图。要合理设计线圈电流,必须计算CPS 的反力特性。包括:线圈通电产生的麦克斯韦力与永磁体产生力的合力、反力弹簧产生的力、触头弹簧产生的力、弹簧片对动铁心的作用力。

图6 CPS电磁机构及触头系统模型

1.3.1 触头弹簧、反力弹簧及弹簧的作用力

反力弹簧始终提供打开的力,并随着工作气隙1的减小线性增加,表1为反力弹簧的参数值。触头弹簧给按钮施加竖直向上的力,此力通过挡板、旋转板在A点以碰撞力形式施加给动铁心。将碰撞力Fj分解为水平力Fx和竖直力Fy,仅有Fx对电磁机构的吸合过程产生影响。与普通交流接触器的触头弹簧提供反力不同,水平力Fx是使CPS电磁机构闭合的力,该力在触头闭合后消失。弹簧片对挡板施加一个顺时针力矩,该力矩也在A点对动铁心产生作用力。

表1 反力弹簧参数

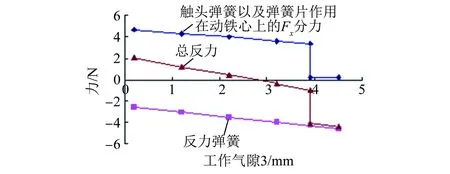

在多体动力学分析软件ADAMS中,建立如图5所示的模型,并施加不同工作气隙下的Fx。图7为电磁结构在触头弹簧、弹簧片以及反力弹簧共同作用下的反力特性。总反力为反力弹簧、触头弹簧以及弹簧片共同作用在动铁心上的Fx代数和。可见,随着气隙3增加,总反力由使电磁机构吸合的力逐渐变化为使电磁机构打开的力。当工作气隙3为3.9 mm时,由于动、静触头发生碰撞,按钮与挡板分离,触头弹簧的碰撞力消失,使作用在动铁心上的Fx有一个突变,从而总反力也产生相应突变。

图7 电磁机构的反力特性

1.3.2 线圈电流为零时电磁机构所受的合力

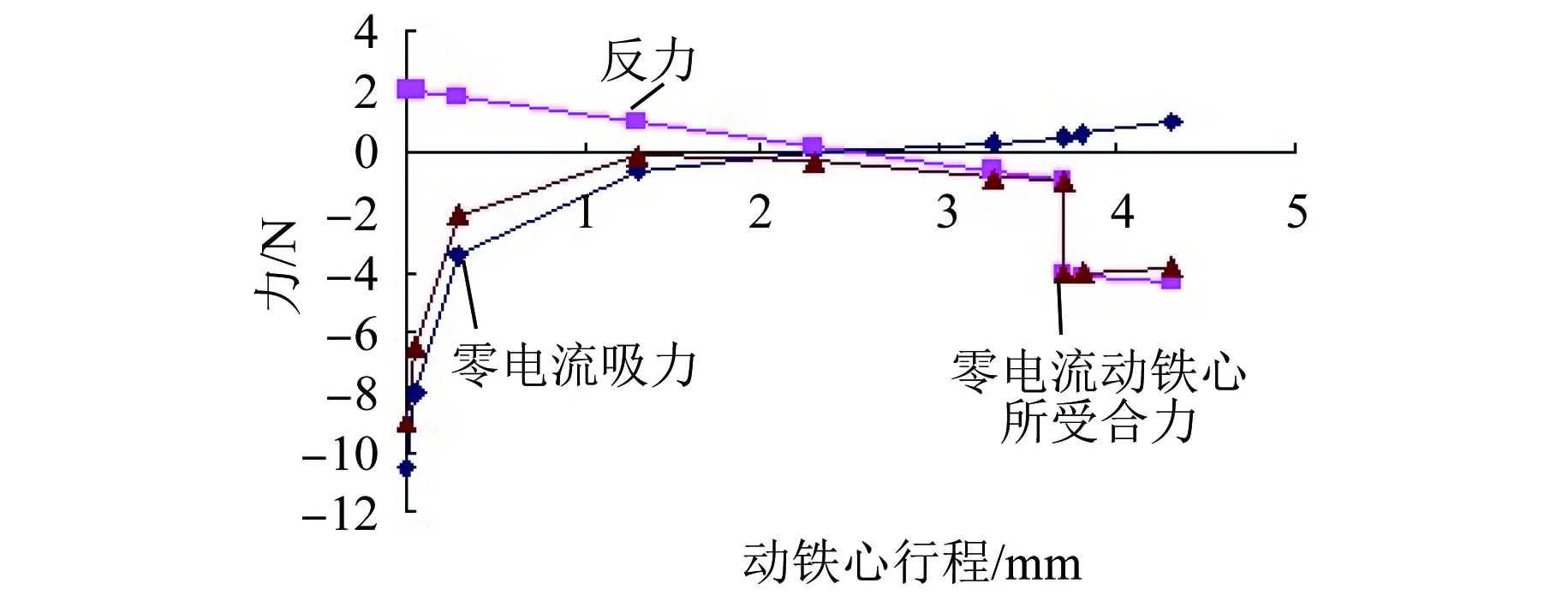

当线圈电流为零时,采用三维有限元仿真软件ANSYS计算动铁心所受的电磁力。由图8可知,总合力绝对值先减小后增大,在行程为2.3 mm左右时最小。

图8 零电流时动铁心所受合力

1.4 不同阶段线圈电流的设计

图9为不同电流下CPS电磁机构的吸力、反力配合曲线。当电流大于0.1 A时,任何工作气隙下吸力、反力和均大于0。因此,设吸合阶段的电流值为0.1 A。当电磁机构处于闭合位置且电流大于0.04 A时,吸力与反力的代数和大于0,因此设计其闭合阶段的电流值为0.04 A。

图9 不同电流下的吸力和反力的配合曲线

得到CPS的反力特性后,可以利用1.1节介绍的带电流反馈控制系统,实现对线圈吸合过程的动态控制。通过调整带电流反馈控制系统的硬件参数,使线圈电流在闭合过程和吸合后分别保持在设计值,起到减少触头弹跳和节能降耗的目的。

1.5 采用智能控制后的样机性能

1.5.1 试验方法

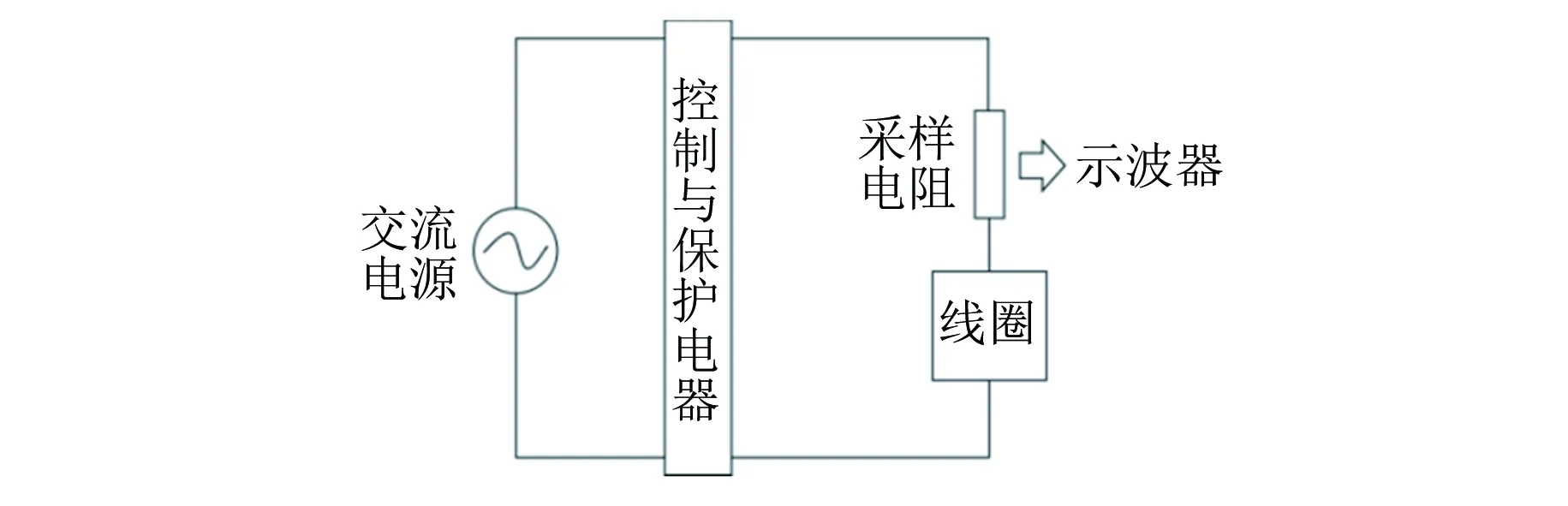

为了验证采用智能控制后CPS样机的性能,本文测量了CPS闭合过程的线圈电流及触头弹跳。其中,线圈电流通过在线圈回路串联一个小电阻,并利用示波器测量电阻两端的电压波形间接得到电流波形,试验原理如图10所示。

图10 线圈电流测量原理

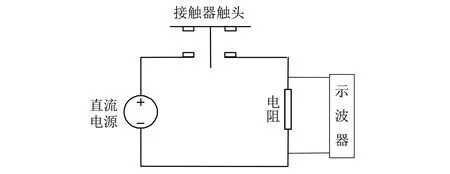

测量触头弹跳时,将直流电源通过电阻加于接触器触头两端,通过捕捉电阻两端电压的变化得到接触器闭合过程的触头弹跳情况。试验原理如图11所示。

图11 触头弹跳时间测量原理

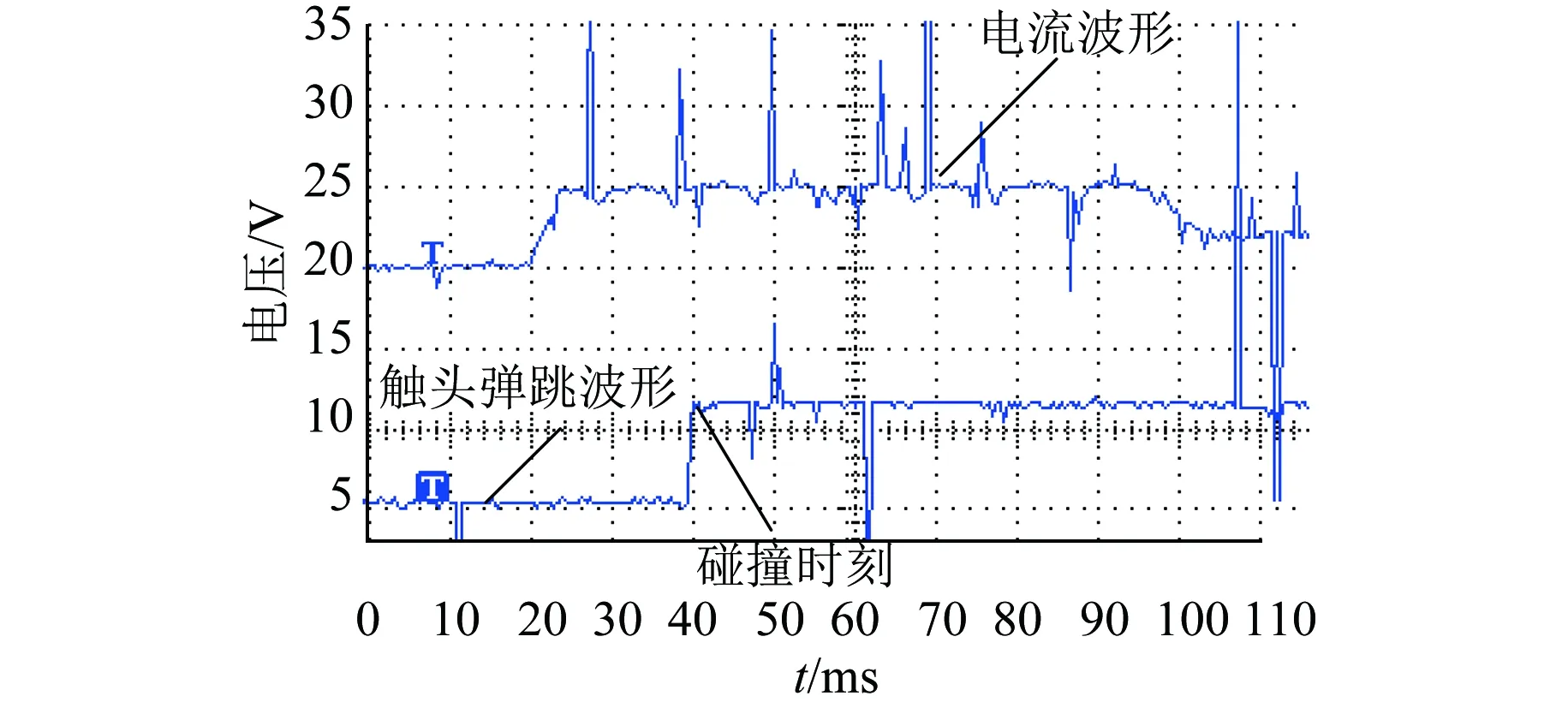

1.5.2 试验结果

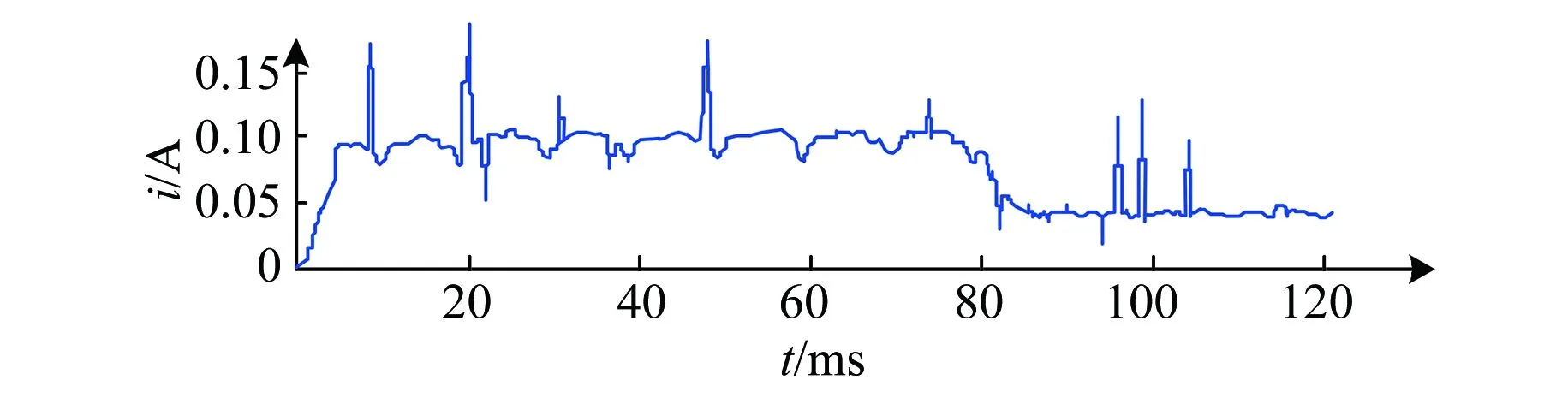

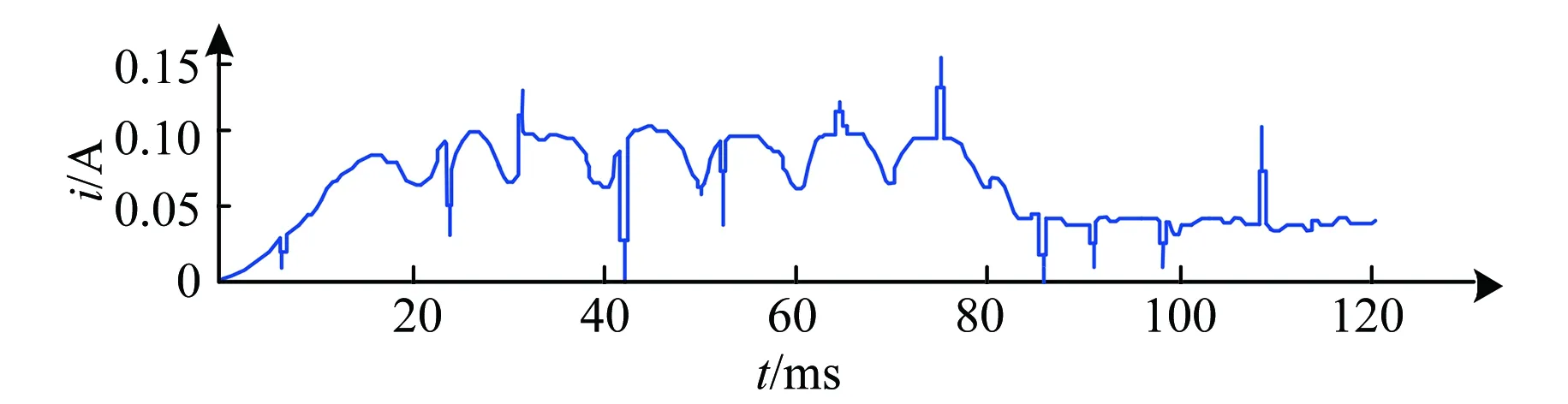

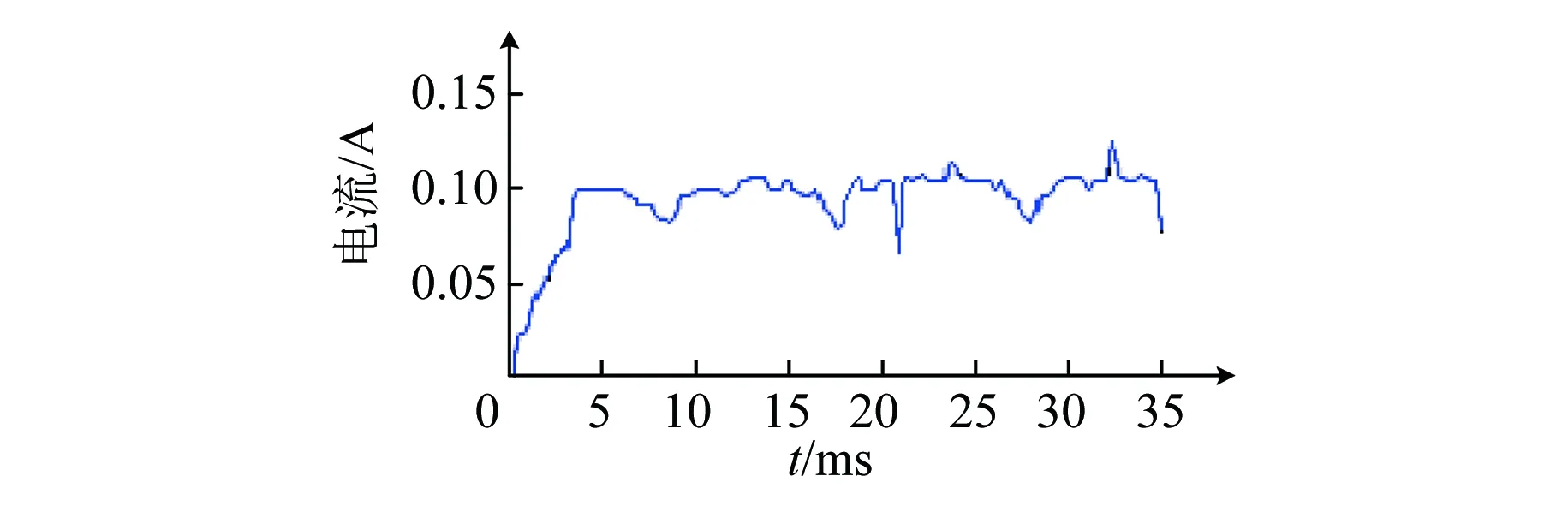

图12~图14是CPS电磁系统采用带电流反馈智能控制后,在不同励磁电压下的试验电流波形。可见,线圈电流平稳,纹波很小。虽然励磁电压不同,但线圈电流几乎不受影响,吸合阶段电流约为0.1 A,保持阶段约为0.04 A。即,采用带电流反馈智能控制后,即使在不同励磁电压下,CPS的工作特性也基本不变。当电磁系统处于闭合状态时,通过功率表测得不同励磁电压下的功耗基本相同,约为0.8 W。

图12 励磁电压为220 V时线圈电流波形图

图13 励磁电压为150 V时线圈电流波形图

图14 励磁电压为87 V时线圈电流波形图

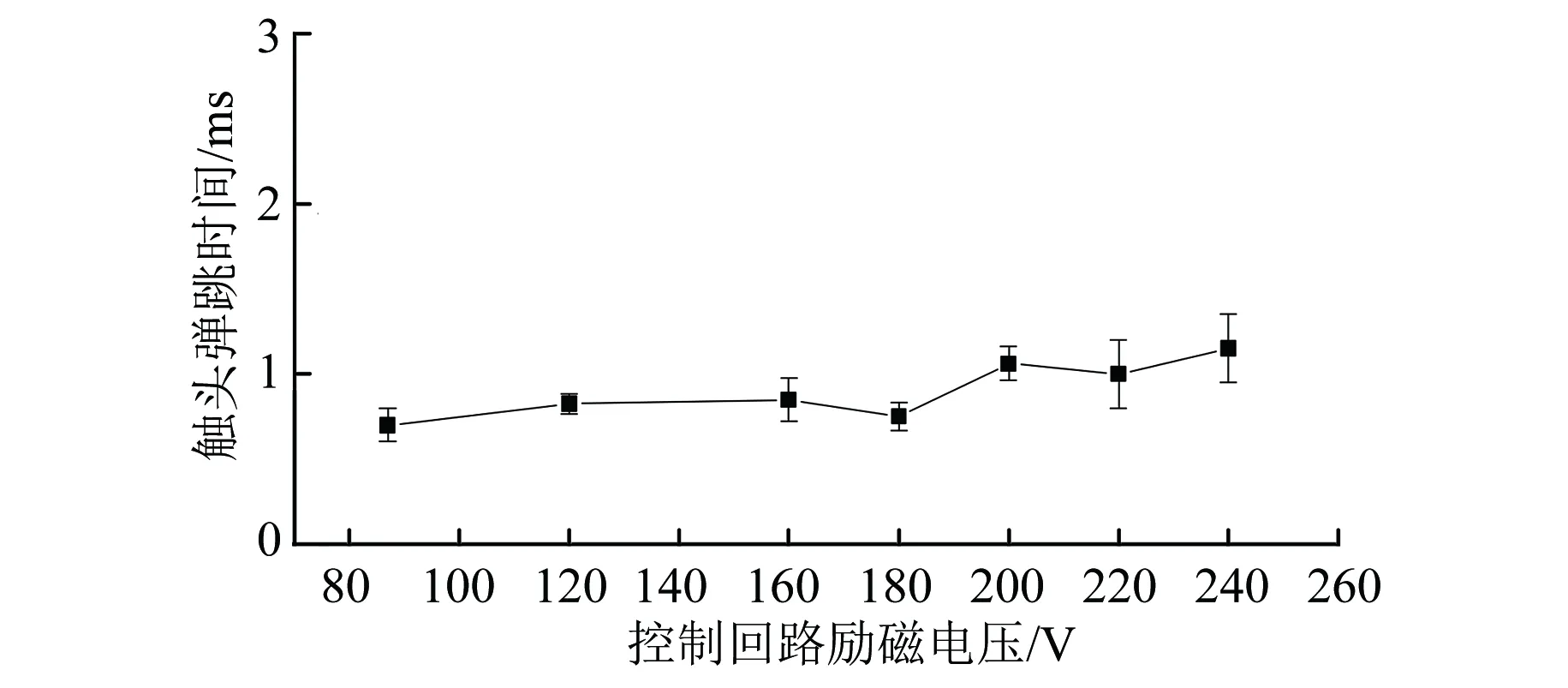

图15为不同励磁电压下CPS样机的触头弹跳时间。采用带电流反馈智能控制后,触头弹跳时间保持在一个较低的稳定值。

图15 不同励磁电压下的CPS触头弹跳时间

2 带电流反馈智能控制的CPS电磁传动机构动态特性分析

2.1 数学模型

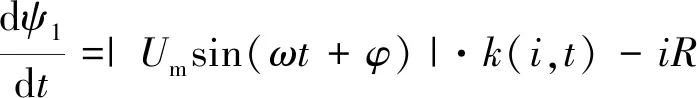

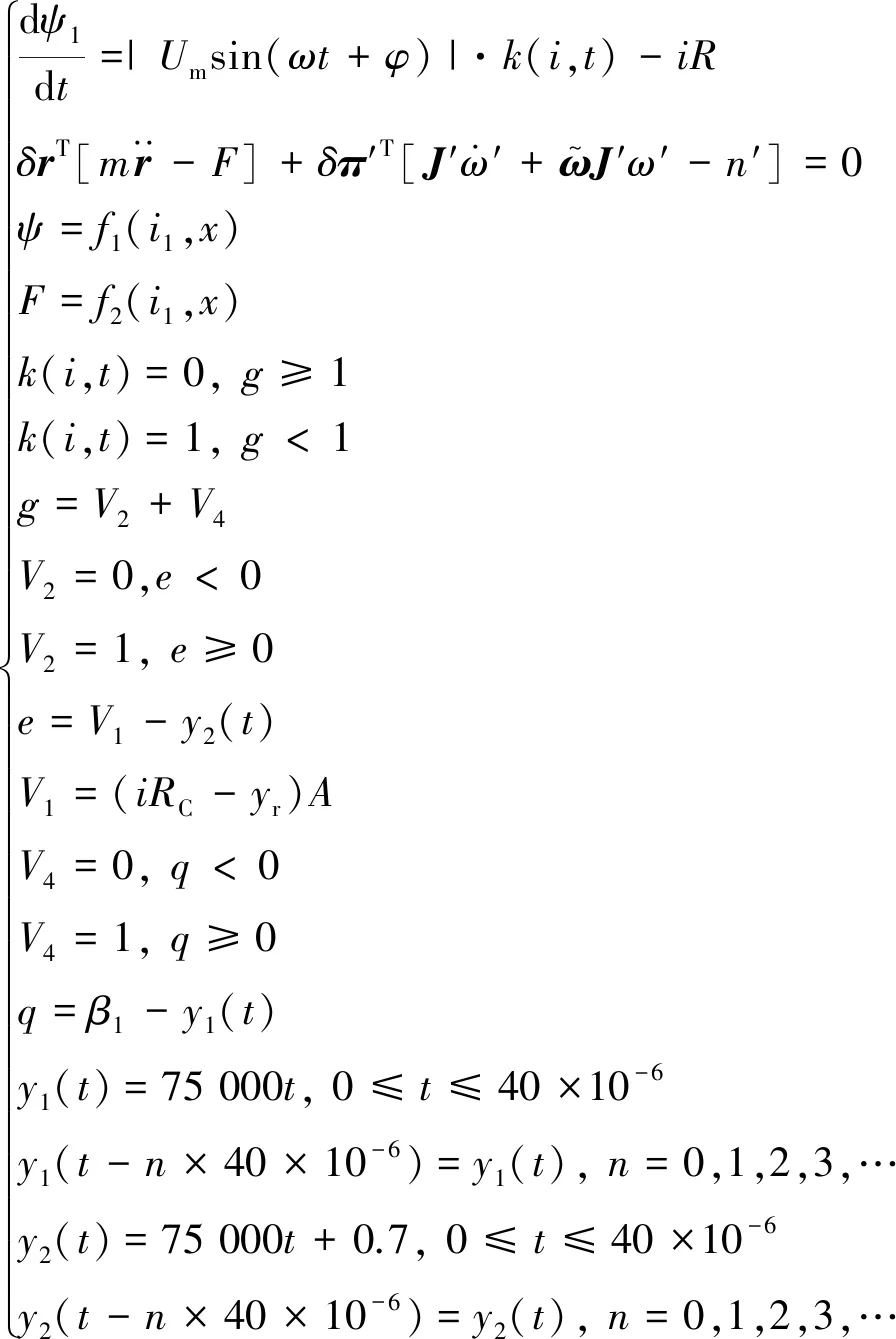

对于带电流反馈智能控制的CPS电磁传动机构,建立其动态特性仿真模型的难点在于如何处理反馈电流与系统控制状态的耦合关系。其中,线圈回路的电路方程为

(1)

式中:ψ1为线圈磁链;Um为交流电压峰值;ω为电网电压角频率;φ为合闸相角;k(i,t)为与当前电流值和锯齿波幅值有关的函数;i为线圈电流;R为线圈电阻。

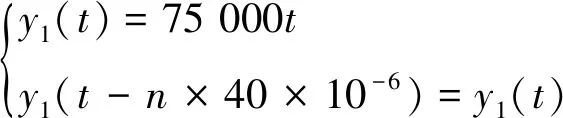

PWM控制器模块的内部集成芯片可产生峰值为3 V、周期为40 μs的锯齿波,并同时加至死区时间控制比较器和PWM比较器。加至死区时间控制比较器的锯齿波函数表示如下:

(2)

式中:y1(t)为t时刻的锯齿波大小;0≤t≤40×10-6;n=0,1,2,3,…。

由于芯片内部基准电源的原因,加到PWM比较器上的锯齿波值升高了0.7 V,其函数为

(3)

式中:y2(t)为t时刻的锯齿波大小;0≤t≤40×10-6;n=0,1,2,3,…。

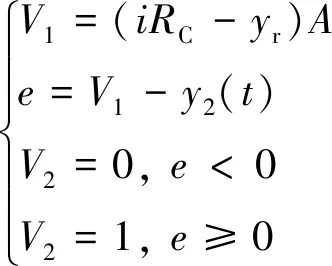

反馈电流信号与基准值yr经误差放大器求差并放大后,得到输出信号V1。当V1大于锯齿波时,PWM比较器输出信号V2为高电平。当死区时间控制电压大于锯齿波时,死区时间控制比较器输出信号V4为高电平。当V2和V4任意一个为高电平时,电力电子开关的控制信号V3为低电平,即k(i,t)=0。反之,k(i,t)=1。因此,PWM比较器的数学模型可表示为

(4)

式中:RC为采样电阻;yr为基准电压;A为误差放大器的放大倍数。

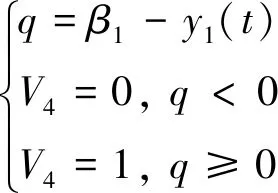

死区时间控制比较器的数学模型为

(5)

式中:β1为死区控制电压。

函数k(i,t)可由方程组表示如下:

(6)

当可动部分开始运动时,带电流反馈智能控制系统的CPS电磁传动机构动特性可由微分方程组描述:

(7)

智能控制系统的机械运动及电磁场可分别通过ADAMS和ANSYS软件求取,此处不再赘述。

本文通过ADAMS二次开发接口实现方程组式(7)中电路、电磁场和机械运动方程的耦合求解。在计算过程中,通过接口获得t时刻的气隙值;根据t时刻的电流值和锯齿波值判断方程组式(7)的状态;根据方程组状态计算t+Δt时刻的吸力值并返回ADAMS。求解过程和反馈电流值相互耦合,并且随着电流和时间变化,方程状态不断转换。

2.2 仿真与试验结果分析

以图5所示CPS为分析对象,利用上述方法模拟其电磁传动机构在闭合过程的动态特性,并进行试验验证。

2.2.1 电流波形仿真结果与试验结果对比

图16为励磁电压取220 V、合闸相角取11°时的吸合过程电流仿真波形。本文只计算前25 ms的电流波形,计算步长为2 μs。图17是相同条件下试验测得的电流波形图。可以发现,试验与仿真结果基本一致。

图16 仿真电流波形图

图17 试验电流波形图

2.2.2 电压波形仿真结果与试验结果对比

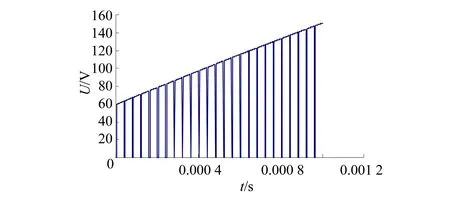

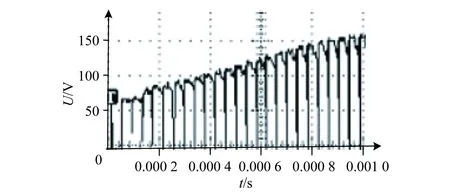

图18为前1 ms的电压波形仿真波形。由于线圈电流很小,占空比被钳位在0.9。图19为前1 ms的试验电压波形图。可以看出,二者波形几乎一致。

图18 电压波形仿真图

图19 电压波形测量图

2.2.3 触头闭合时间仿真与试验结果对比

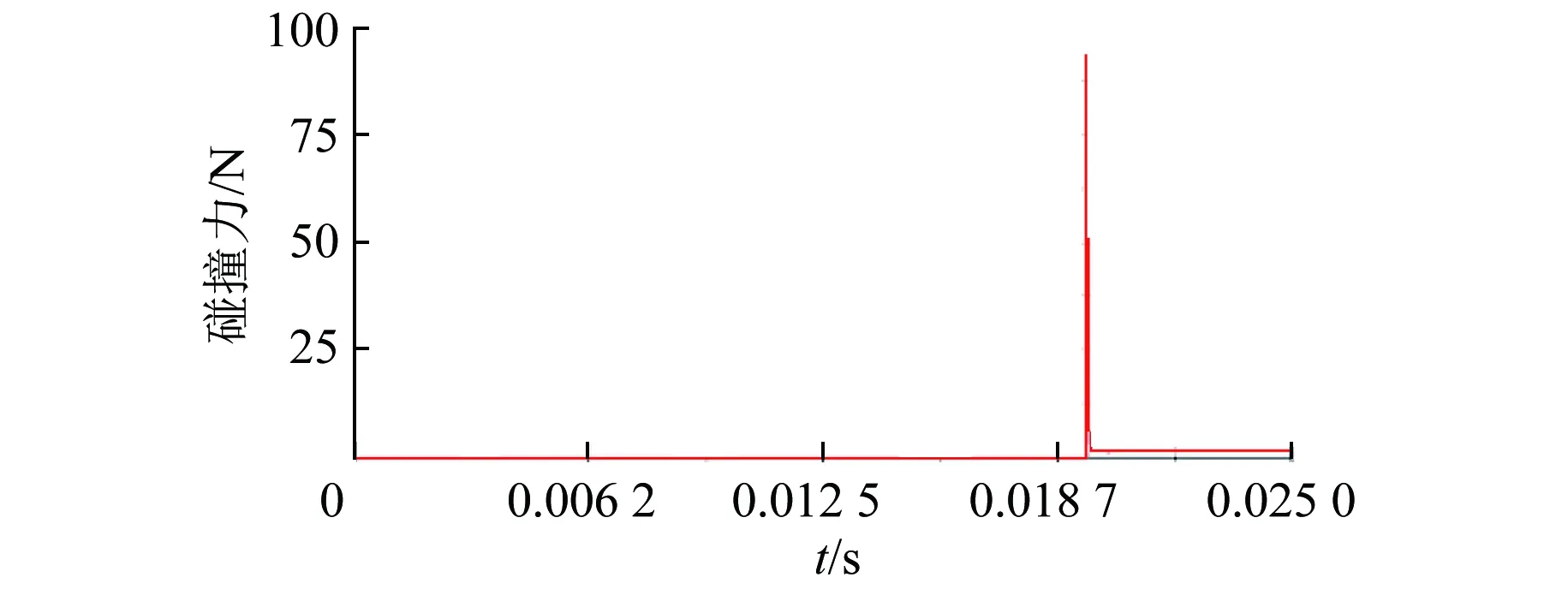

图20为动、静触头碰撞力的仿真结果,触头闭合时间(碰撞力突跳点)约为19.5 ms。图21为试验测得的触头闭合时刻与线圈电流对应图,横坐标为10 ms/格,可知闭合时间为20.0 ms。仿真与试验结果误差为2.5%。

图20 动静触头碰撞力仿真图

图21 触头碰撞时刻示意图

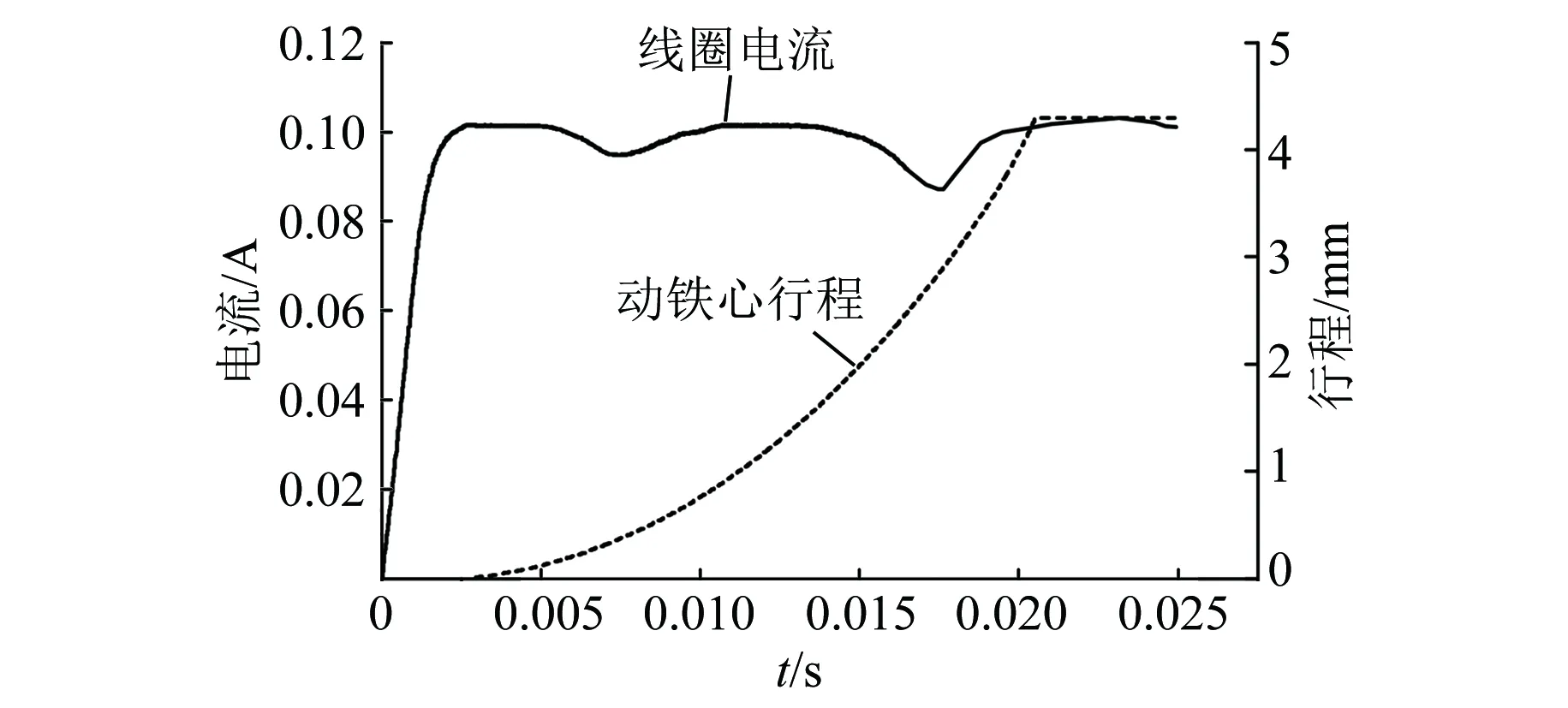

图22 线圈电流与动铁心行程对应关系

2.2.4 动铁心的闭合时间及速度

仿真与试验结果基本吻合,证明所提出的方法是正确的。利用仿真模型分析CPS电磁机构的动态特性,得到动铁心闭合时刻的速度仅为0.52 m/s,动、静触头及铁心的碰撞非常小。

2.2.5 线圈电流与动铁心行程对应关系

图22为CPS电磁机构线圈电流与动铁心行程的对应关系。可见,动铁心在初始阶段速度很慢,前4 ms行程几乎为0,而此时电流已迅速上升到0.1 A。可以得出结论,在整个行程中,带电流反馈控制的智能电磁系统几乎为恒流控制。根据这一点,设计者可直接根据反力大小设计CPS电磁机构在吸合阶段的最佳电流值。

3 硬件参数对CPS智能控制系统性能的影响

利用第2节提出的仿真模型,本文研究了硬件参数对电磁系统性能的影响,并开展优化设计。由带电流反馈系统的智能控制原理可知,不同电流对应的占空比由误差放大器的放大系数A以及基准电压yr共同决定。因此,本节将重点分析二者对CPS控制性能的影响。

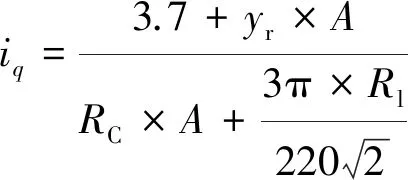

3.1 不同参数对电流大小的影响

由1.4节可知,CPS电磁机构在吸合阶段的最佳电流值为0.1 A。上文通过试验手段不断调整放大系数A以及基准电压yr的值,直至额定电压下线圈电流保持在0.1 A。本节采用仿真方法分析不同硬件参数对线圈电流的影响。为便于分析,在试验获得的参数附近选3组数值进行比较。表2为选取不同基准电压和放大系数时,利用仿真方法得到的吸合阶段线圈电流大小。

表2 不同参数下的吸合阶段线圈电流比较 mA

由表2可知,当放大系数A不变时,基准电压yr越大,吸合阶段线圈电流的保持值越大;当基准电压yr不变时,放大系数A越大,吸合阶段线圈电流的保持值越小。对表2进行拟合分析,可得到线圈电流保持值的近似计算式:

(8)

式中:Rl为线圈电阻。

因此,在已知硬件参数的情况下,可利用式(8)计算线圈的期望电流值。以本文分析的CPS样机为例,其电磁系统在吸合阶段的期望电流值为0.1 A。

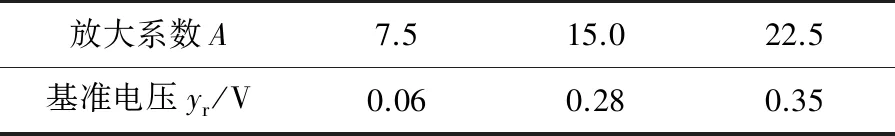

3.2 不同参数对不同励磁电压下电流差异的影响

对于带电流反馈的智能控制方案而言,除了在相同励磁电压下保持线圈电流不变外,在不同励磁电压下维持线圈电流不变也是其设计要求之一。因此,在保持线圈期望电流值0.1 A不变的前提下,选取不同放大系数A分析其对不同励磁电压下电流差异的影响。基准电压yr根据式(8)求得,如表3所示。

表3 不同放大系数所对应的基准电压值

利用上文提出的仿真方法,可求得不同励磁电压下、对应表3各参数的吸合阶段线圈电流值,如表4所示。

表4 不同参数对不同励磁电压下电流的影响 mA

由表4可知,随着励磁电压增加,线圈的保持电流略有增加,放大系数A越大,不同励磁电压之间的保持电流差别越小。从这点来说,放大系数A应该越大越好,但考虑到硬件电路受阻值偏差等因素的影响,实际设计时只要电流差异不超过线圈期望电流的5%即可。另外,考虑到对元器件精密度要求的影响,基准电压设计值也不应过小,表4中放大系数A的最佳值为15.0,对应基准电压为0.28。

4 结 语

(1) 将带电流反馈的智能控制方案应用于控制与保护电器(CPS)后,其线圈电流更加平稳,纹波更小,相应的铁心涡流损耗也减少。

(2) 针对带电流反馈智能控制的CPS磁系统,提出一种对其动态特性进行仿真的方法,解决了反馈电流值与CPS系统状态方程的耦合问题。

(3) 仿真与试验结果表明,引入带电流反馈智能控制方案后,CPS电磁系统的吸合过程几乎为恒流控制,因此可直接根据反力特性设计吸合和保持阶段的最佳电流值。

(4) 相同放大系数A,基准电压yr越大,吸合阶段线圈电流的保持值越大;相同基准电压yr,放大系数A越大,吸合阶段线圈电流的保持值越小。随着励磁电压增加,线圈保持电流略有增加,放大系数A越大,不同励磁电压的保持电流差别越小。