集减振、脉冲和冲击于一体的钻井提速工具设计及仿真

刘 鹏

(中石化石油工程技术研究院有限公司,北京 102206)

引 言

钻头破碎岩石过程中,因钻头与地层的相互作用,管柱与井壁的碰撞和摩擦,泥浆泵上水振动等原因,导致钻井过程中始终存在钻柱振动,而且钻柱振动具有极大的危害性,能够引起如钻头损伤、钻柱磨损及钻柱疲劳失效等问题[1],为此,国内外对钻柱振动的影响因素及规律进行了大量研究,其中减少振动危害的研究较多,对钻柱振动利用的研究较少。

为了提高破岩效率,国内外研发了多种以冲击作用、水力脉冲等为动力来源的提速工具,通过增加破岩作用力,降低井底压实效应等手段实现提速。管志川等[2]研发的井底减振增压器,通过钻柱的纵向振动带动柱塞上下运动,将少部分钻井液压缩后通过钻头上的特制喷嘴产生100 MPa以上高压射流来提高破岩效率。李根生等[3]研制的水力脉冲空化射流装置,当下钻到井底进行钻井液循环时,一部分钻井液进入导流体带动叶轮旋转;当叶轮转子与定子互相封闭时,流道面积最小;当转子与定子互相流通时,流道面积最大,从而造成流道面积周期性变化,在下游形成持续的高压脉动射流。陶兴华等[4]研制的射流冲击器利用射流元件的附壁效应和双稳射流元件的切换原理,钻井液交替从射流元件的两个出口射出,推动活塞在缸体中上、下往复运动,活塞带动冲击体实现冲击。

目前,大部分提速工具以单一功能为主,工具动力来源以钻井液的动能为主,工具使用寿命受限于易损件磨损情况。为了融合多种提速手段,提高工具在井下应用的可靠性,在研究钻柱轴向振动规律的基础上提出了一种以钻柱轴向振动为动力来源的集减振、脉冲和冲击于一体的多功能钻井提速工具(下文简称:多功能提速工具)。该工具既可以减少钻柱轴向振动造成的危害,又可实现脉冲射流和冲击钻进,有效提高破岩效率,满足不同区域、不同地质条件下的提速要求。

1 工具的原理

1.1 工具的组成

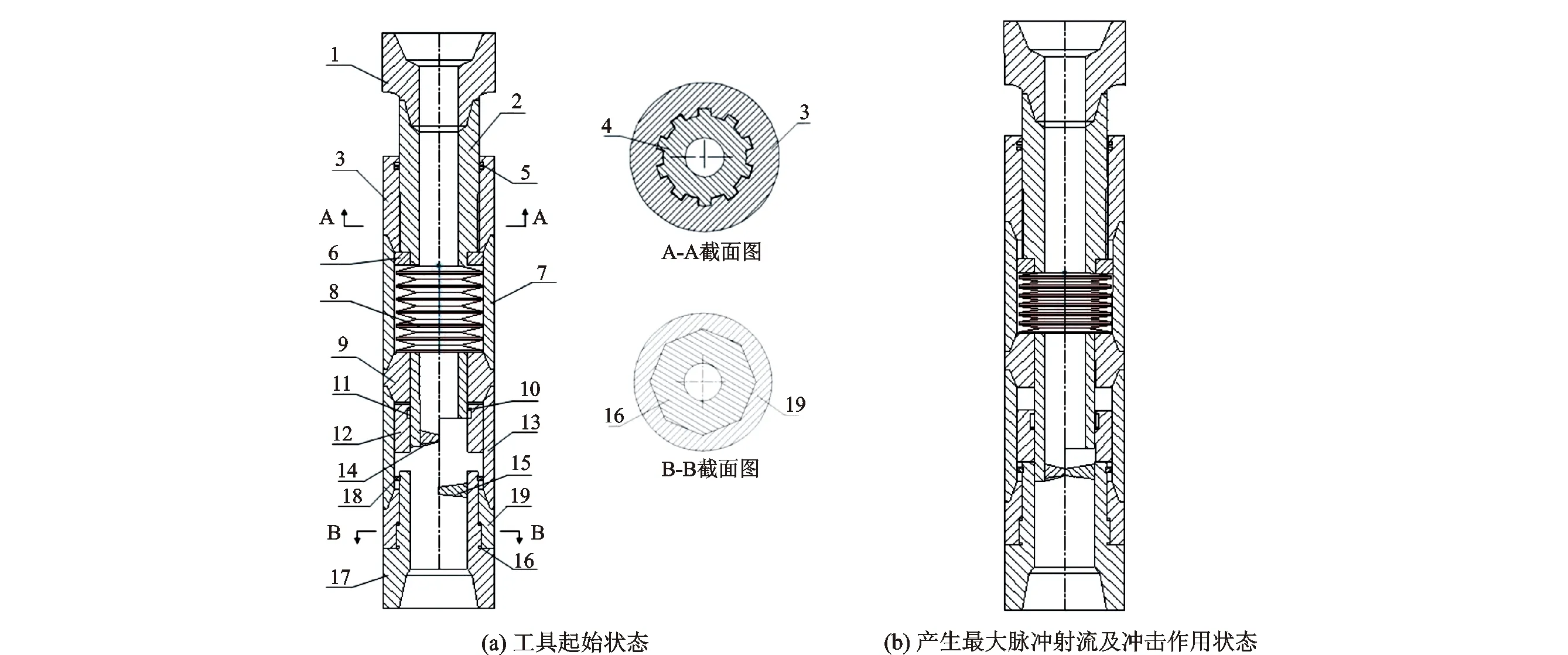

多功能提速工具分为3个系统:减振系统、脉冲射流系统和冲击系统。减振系统是利用弹簧将钻柱的轴向振动能量转化为弹簧的弹性势能,减少对钻头的损害;脉冲系统是节流装置在压缩弹簧过程中改变流体的过流面积形成脉冲式射流,加快井底携岩效率,同时增强水力辅助破岩效果,提高机械钻速;冲击系统是利用钻柱轴向振动带动冲锤给钻头施加冲击功,提高破岩效率。多功能提速工具主要由中心轴、花键、碟簧、冲锤、传动短节和阻流块等部件组成,其结构如图1所示。

图1 多功能提速工具结构示意图Fig.1 Structure of multi-function speedup tool 1.上接头;2.中心轴;3.花键外筒;4.花键;5.密封件;6.承压环;7.碟簧外筒;8.碟簧;9.中接头;10.带动块; 11.带动槽;12.冲锤;13.保护外筒;14.阻流动块;15.阻流静块;16.八方;17.传动短节;18.卡环;19.下接头

1.2 工作原理及适用性

工具未被施加钻压时(图1(a)),冲锤与传动短节未接触,阻流动块位于阻流静块上端,碟簧处于自由状态;钻进过程中,在钻压的作用下,中心轴向下移动,压缩碟簧,将钻压向下传递,直至传递到钻头。井口转盘或井下动力钻具的扭矩通过花键传递至外筒,外筒通过八方带动钻头旋转。钻具未发生振动时,冲锤与传动短节未接触,不产生冲击作用。当钻具发生振动,中心轴带动冲锤向下运动,冲锤撞击传动短节时,产生冲击作用;同时,阻流动块向下移动,与阻流静块间隙减小,流体流动的压耗发生变化,作用井底的压力发生波动,形成脉冲射流。当阻流动块与阻流静块位于同一平面时(图1(b)),瞬时关闭钻井液流通通道,脉冲射流压差达到最大,同时获得较大的冲击力,破岩效果更明显。

多功能提速工具,通过钻柱振动改变阻流动块与阻流静块的相对位置,从而改变钻井液过流通道的面积实现脉冲射流,无需脉冲发生装置,也不存在高压条件下的密封问题,阻流动块与阻流静块的耐冲蚀性高,对尺寸精度要求较低。冲击作用是通过钻柱振动带动冲锤往复运动,实现对传动短节的冲击,并将周期性的作用力传递到钻头上,从而提高破岩效率。与其他冲击器相比,无需运动转换机构及流体换向元件等易失效部件,无需部件具有极高的耐磨性和耐冲蚀性,基本没有易损部件,对工具的加工精度要求不高,受井下温度、压力和钻井液性能的影响较小,具有长寿命、高可靠性的特点。适用范围较广,与牙轮钻头和PDC钻头都可以配合使用,可根据地层情况对工具进行参数调整,在砾石层、中硬地层等钻柱轴向振动较剧烈的地层中使用,提速效果会更明显。

2 钻柱轴向振动研究

多功能提速工具以钻柱轴向振动为动力来源,钻柱轴向振动的频率决定多功能提速工具的工作频率,振动幅度决定脉冲射流压差及冲击力的大小。当振幅足够大且推动中心杆压缩碟簧,在一个振动周期内将冲锤推至与传动短节碰撞时才能实现冲击钻进,因此,研究钻柱轴向振动规律是多功能提速工具研发的基础。

国内外研究人员对井下钻柱振动提出多种理论研究方法和大量实验研究,形成了微分方程法、能量法、加权残值法、有限差分法、纵横弯曲连续梁法、有限元法等研究方法[5]。钻柱轴向振动主要由井底不平、钻头牙齿间歇压入岩石和岩石间歇破碎,造成井底钻压波动,减少钻头寿命、降低机械钻速、剧烈频繁振动也是引起连接螺纹发生疲劳断裂的主要因素[6]。

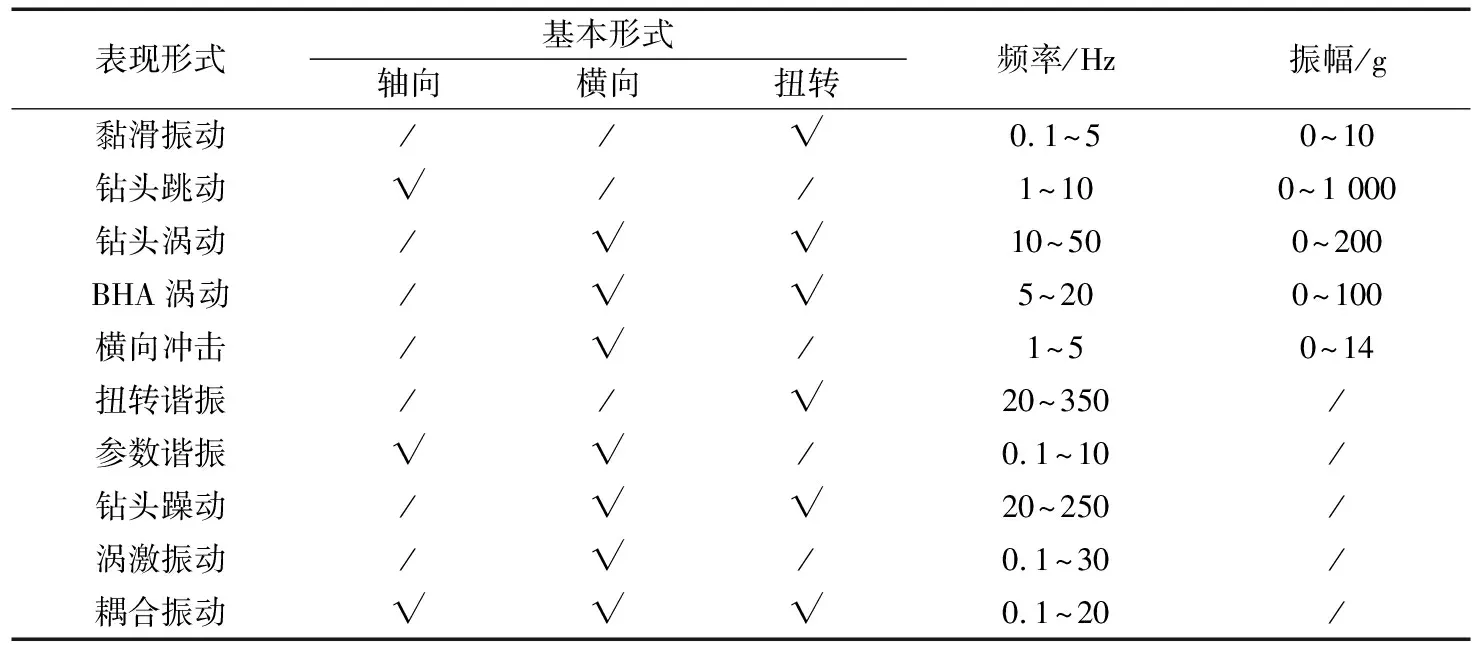

钻柱振动具有非平稳随机振动的特征,其规律仍无法完全掌握,但通过对钻柱振动的模拟计算及实验研究得出了一些振动规律。一般情况下,钻头振动的振幅与钻压和转速成正比例关系,钻压减小,振动幅度减小;转速提高,振动幅度增大。钻柱振动的基频一般与钻头或井下动力工具的转速一致,但钻柱振动的频率中通常包含比钻头转速高几倍的频率。如果钻头出现了磨损、断齿等失效形式,钻柱振动可能会出现某些周期信号,振动的不对称性和振幅波动也将更加明显。多年来,根据理论分析、室内实验和现场经验,总结归纳了多种振动和冲击在井下发生的频率和振幅的数值区间[7],见表1。

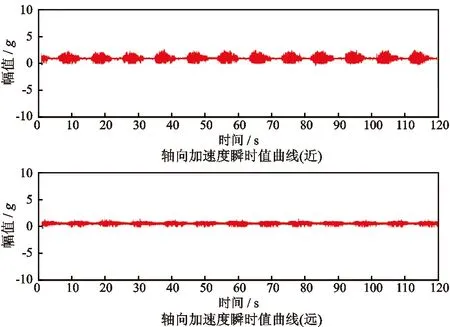

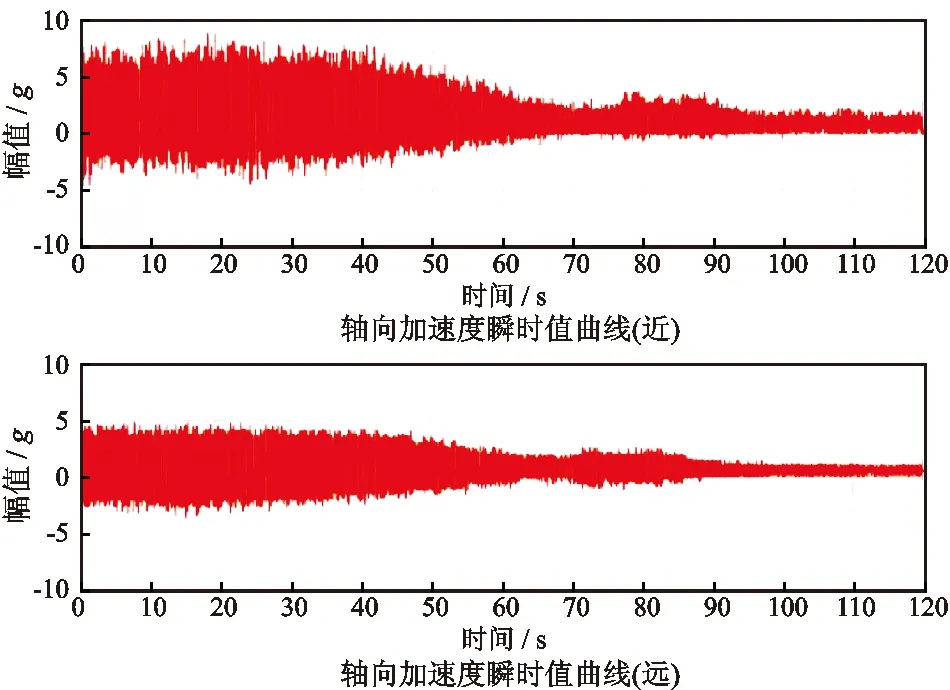

表1中的经验值对钻井工艺优化有一定的指导作用,但数值范围区间较大,因此,国内外研发了井下振动测量技术,弥补了数值方法在研究钻柱振动机理中的不足,国内对井下振动测量的研究始于20世纪80年代,但目前还仅仅以理论研究和室内实验为主,国外形成了以Halliburton公司DDS、ESM系统和Schlumberger公司MVC测量系统为代表的振动测量工具,在世界各大油田中已得到应用[8]。ESM系统是基于偏轴安装的三轴加速度传感器形成的测量系统,可定性地反映井下振动情况。在实钻过程中,钻具组合上安装了两个ESM 测量短节,短节1安装于第一个稳定器与钻头之间,测得的结果比较接近钻头处的实际振动状态。短节2安装于中和点位置附近。通过对轴向振动实测数据的分析,得到钻柱轴向振动规律:当地层差异性较小或地层可钻性较高时,钻具轴向振动较弱(图2),近、远钻头两个位置轴向加速度最大值分别为2.1g、1.5g,且具有明显的周期性;当地层可钻性较差或地层差异性较大时,钻具轴向振动强度较高(图3),近、远钻头两个位置轴向加速度最大值分别为8.5g、4.5g,突发性较强,周期性较弱。

表1 振动和冲击具体表形式与基本形式分类对比Tab.1 Classification of specific manifestations and basic forms of vibration and impact

图2 轴向振动较弱时近、远钻头位置处 轴向加速度时程曲线Fig.2 Variation of axial acceleration at the near and far bit positions with time when axial vibration is weak

图3 轴向振动较强时近、远钻头位置处 轴向加速度时程曲线Fig.3 Variation of axial acceleration at the near and far bit positions with time when axial vibration is strong

根据不同地层条件下的轴向振动规律,调整工具结构,特别是阻流动块与阻流静块的间距,匹配钻柱轴向振动幅度和频率,从而提高辅助破岩效果。当钻遇泥岩地层时,轴向振动幅度较小,频率较高,设计工具时缩小阻流动块与阻流静块的间距,实现高频脉冲射流和冲击钻进;当钻遇砂岩、砾岩等地层时,轴向振动幅度较大,设计工具时增大阻流动块与阻流静块的间距,提高冲击力和脉冲射流压差。

3 脉冲射流辅助破岩研究

水力脉冲提高破岩效率的机理为:将管柱内的连续流转化为水力脉冲射流,脉冲射流的间断性冲击能够不断改变岩石破碎表面所受应力场,降低压持效应,以不连续能量的方式作用于岩石,不易产生水垫效应[9]。同时,脉冲射流能够在能级相同的情况下增大射流的瞬时冲击力,可以提高射流的破岩和清岩效果[10]。

钻具发生轴向振动时,阻流动块与阻流静块的相对位移发生改变,流体的速度场和压力场也发生改变,形成动态压差,根据连续性方程及伯努利方程[11]对于给定的排量Q,压差

(1)

式中:b为流道高度,m;Bi为流道宽度,m,i=1,2;Q为流量,m2/s,Q=viAi,i=1,2;Ai为流道面积,m2,i=1,2。

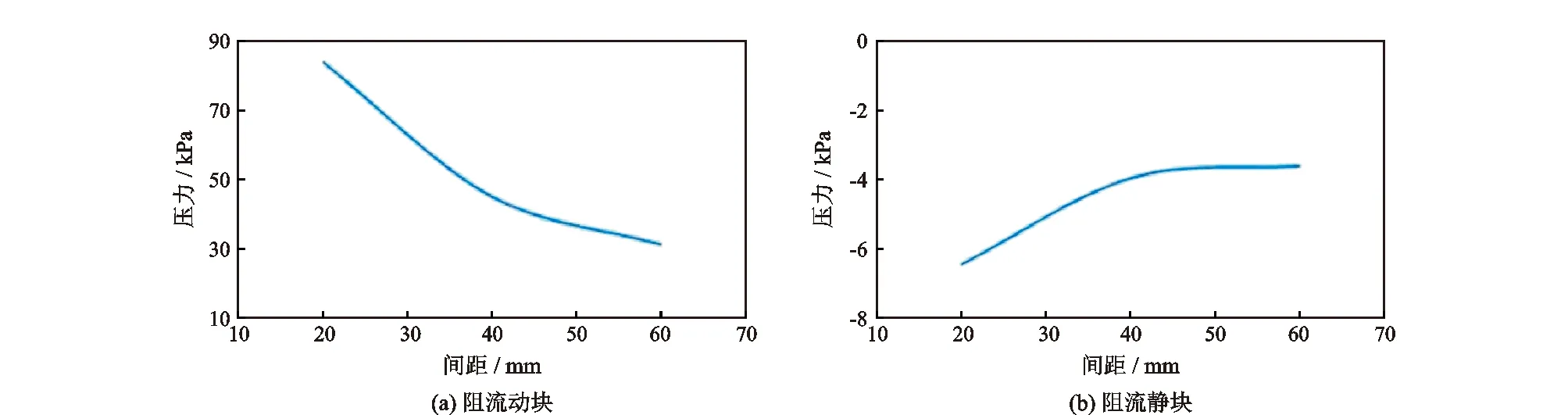

根据式(1),压差的大小与阻流动块和阻流静块的距离及两者的间隙大小成反比。由于阻流动块与阻流静块固定在工具内部,在井下无法改变间隙大小,为了提高压差大小,采用同心圆设计,两者端面可以重合,减少流道的宽度,提高压差。现场应用时,主要是根据钻柱轴向振动的幅度调整阻流动块与阻流静块的间距,控制压差大小,实现脉冲射流。

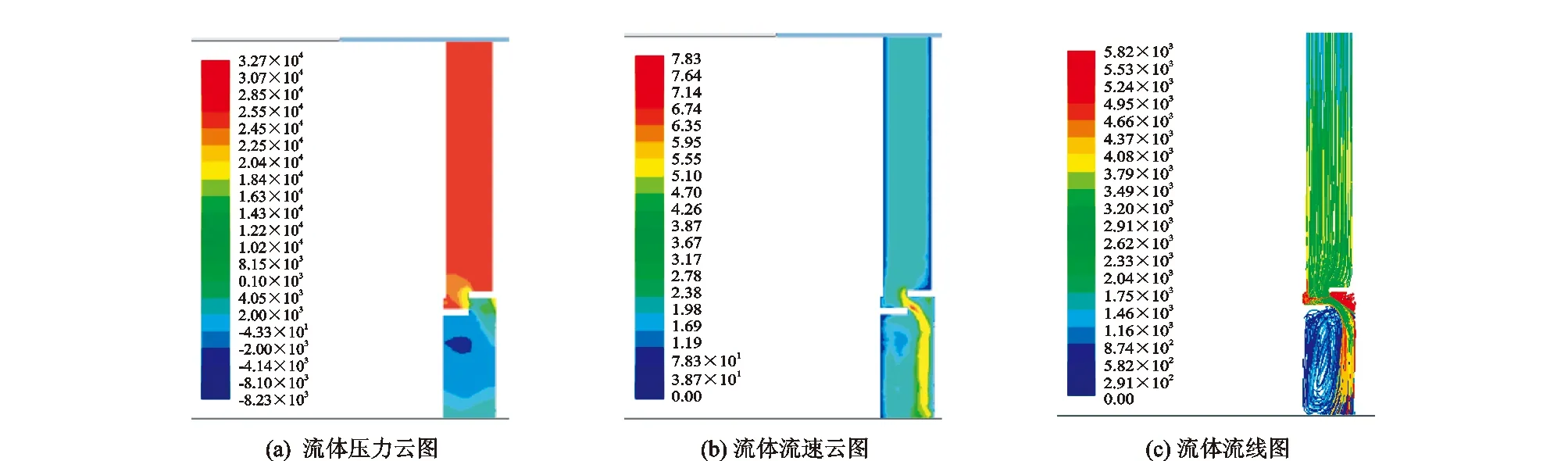

为了进一步明确脉冲射流效果,采用hypermesh软件建立三维模型,选用四面体非结构性网格,对阻流动块与阻流静块的接触面的局部网格进行加密处理,模拟阻流动块与阻流静块距离不同时,流体压力变化情况。以228.6 mm的工具为例,设定排量30 L/s,流体密度1.2 g/cm3,塑性黏度15 mPa·s,动切力8 Pa。采用Fluent软件对其进行数值分析,模拟结果如图4所示。可以看出,阻流动块上部流体压力大,阻流动块下部流体压力小,局部出现负压;流体流经挡块时,流速增大。

模拟分析阻流动块与阻流静块不同间距时,最大压力和最小压力的变化规律,如图5所示。可以看出,最大压力随着间距的增大而减小;最小压力为负值,随着间距的增大而增大,其绝对值与最大压力相比可以忽略。由此可得,阻流动块轴向移动时会造成流体压力的变化,形成脉冲射流,压差的大小与间距成反比。

图4 工具在井下流体流动模拟分析Fig.4 Fluid flow simulation analysis when the tool is in downhole

图5 阻流块间距与形成压差的关系Fig.5 Relationship between choke block spacing and differential pressure

4 冲击作用辅助破岩研究

冲击钻进提高破岩效率的机理为:钻头在常规钻压和扭矩作用的同时,通过冲锤施加一定频率的冲击载荷[12],冲击能量以应力波形式向着钻头方向传播,传到钻头齿表面,给岩石造成强应力集中,迅速产生脆性破坏,同时给旋转剪切创造了有利条件,提高了破岩效率[13]。为了研究井下钻头旋转破岩时,冲击作用对破岩效率的影响,优化冲击系统的参数设计,进行了五刀翼PDC钻头冲击破岩仿真分析。

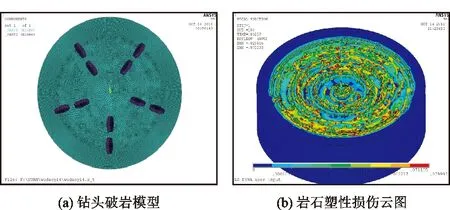

建模及模拟分析过程中,为了提高运行效率和准确性,采用固体材料分析常用的 Lagrange算法提高网格单元变形与物体模型变形的一致性;采用德鲁克-普拉格强度准则扩展和修正中间应力对岩石屈服特性的影响;采用塑性应变作为判断岩石单元失效的依据;利用Eroding_Contact接触模型自动探寻新的接触表面及接触对;将岩石和 PDC 齿设为不同 PART 并进行网格划分,对岩石预切削部分进行局部加密;依据现场实际情况,给岩石施加径向水平应力20 MPa,轴向垂直应力45 MPa,钻头转速为100 r/min,钻压为30~60 kN。

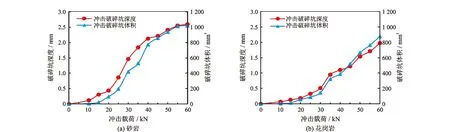

该模型的几何建模及网格划分和冲击破岩造成的岩石塑性损伤如图6所示。进行常规切削破岩和旋转冲击破岩模拟,仿真过程中模拟钻头旋转,在钻压、扭矩和冲击载荷作用下,钻头受冲击作用使得轴向力和切削力发生跃迁,冲击作用结束之后,后续切削破岩的钻压、扭矩存在一个波谷,这是由于大体积岩石破碎后,后续PDC齿切削不到岩石或者只能切削破坏小体积岩屑。通过模拟不同地层条件下,冲击力对破岩效率的影响规律,综合钻柱振动情况优化参数提高冲击破岩效果。冲击力的大小与冲锤的质量、运动距离等多种因素相关,鉴于工具内部的空间大小,模拟分析冲击力在60 kN以内,冲击载荷与破岩效率的关系。

图6 五刀翼钻头冲击破岩仿真分析Fig.6 Impact rock breaking simulation of five-wing PDC bit

五刀翼钻头冲击破碎坑的深度及体积如图7所示。针对砂岩等中等硬度地层(图7(a)),仿真结果表明:冲击力小于16 kN时,PDC齿底岩石内部应力未达到强度失效条件,只形成了疲劳破碎和小剪切,岩石破碎坑的深度和体积都较小,破岩效率提高有限;冲击力在16~43 kN时,齿底岩石内部应力超过岩石强度,岩石破碎的深度和体积迅速增加,破岩效率显著提升;当冲击力大于43 kN,岩石破碎的深度和体积受冲击载荷的影响较小, 增大冲击力破岩效率提升幅度较小。

图7 五刀翼钻头冲击破碎坑的深度及体积Fig.7 Impact rock breaking depth and volume of five-wing PDC bit

针对花岗岩等硬地层(图7(b)),仿真结果表明:冲击力小于30 kN时,岩石破碎坑的深度和体积都较小,破岩效率提高有限;冲击力在30~60 kN时,岩石破碎的深度和体积受冲击载荷的影响较大,增大冲击力可以有效提高破岩效率。

5 总 结

一种集减振、冲击和脉冲于一体的钻井提速工具以钻具的轴向振动作为动力来源,实现中心轴的轴向往复运动,从而带动冲锤对钻头形成冲击作用,改变了钻井液的过流面积,从而实现了脉冲射流,清理井底岩屑的效率提高。该提速工具可以针对不同的情况进行冲击功、脉冲频率等参数的调整,满足不同条件的应用要求,同时,易损件极少、安全系数高,将会是现场应用中有效的提速工具。