运用系统工程方法进行航空发动机单元化布局设计

雷凯淞,王云龙

(中国航空规划设计研究总院有限公司,北京 100120)

1 前言

随着我国工业技术的持续发展,自20世纪80年代开始,我国的航空发动机国产化进度便逐渐加快,基本具备了独立自主设计、生产、试验的能力。进入21世纪以来,我国的航空发动机更是趁热打铁,已经在多个领域获得了令人瞩目的关键突破。

然而,随着现代高性能航空发动机的各类苛刻要求,加之我国近年来对发动机数量和种类的急需,导致的发动机产研任务提升,国内军工企业面临着精细化生产的挑战,在这点上,我们仍与欧美国家存在较大差距,其中:(1)组织模式问题。组织模式仍然是“大而全”的模式。(2)专业化程度低。大部分附加值低的零件自制,导致专业化程度低,先进制造水平很难提升。(3)生产线布局不够精益。当前,国内航空发动机生产线对精细化生产和良率控制仍有提升的空间。(4)生产效率低。由于组织模式、管理水平等方面落后,导致产品供货周期长,库存占用巨大,质量问题多,返工或报废率高,生产效率低下。

因此,针对航空发动机零件批生产,本文运用系统工程方法论研究单元化设计方法,以促进航发制造业推进精益制造的效果,对航空发动机的工业生产具有一定的指导价值。

2 航空发动机生产组织模式

我国航空发动机制造企业既属于军工行业,也属于机械制造行业,它既要兼顾军工系统的指令性要求,保障国家军事系统的武器装备需求,同时,作为市场化的企业也要受市场规律的影响。

通过调研国外航空发动机制造企业的发展模式,发现国外航空发动机企业都不是单一主营业务的发展思维。我国航空发动机各主机厂也呈现多元化发展态势,承担的产品不仅有军工型号产品,还有民机转包产品,甚至非航产品。

下面从军工型号产品、民机/转包产品、非航产品3个方面来进行分析。

2.1 军工型号产品

目前,我国航空发动机制造企业生产管理水平较发达国家仍有较大差距,多数为科研试制与批生产混线生产,一方面,科研试制产品工艺不确定,需要长时间的技术摸索和工艺研究,占机时间长,加工过程反复多;另一方面,批生产工艺流程相对固定,加工质量相对稳定度高,部分零件如叶片,具有一定的节拍性。混线生产状态下,科研试制不能固定设备进行加工参数摸索,成批生产的生产计划被科研试制打乱,不能稳定生产,两者互相掣肘。在生产线规划设计时,尽量分线重组。

科研试制部分的生产模式应分为两部分,一部分为工艺技术研究,用于新材料的工艺性能参数的确定,该部分不涉及生产纲领和具体零组件,主要为后续加工提供基础数据,因此,该部分宜采用基于成组技术的生产组织模式,设备单元化布置与现场办公相对集中;另一部分为科研试制,用于新结构、新工艺的试制生产,由于工艺流程的不确定性,该部分宜采用基于敏捷制造技术的生产组织模式,不以物流路线最小化为原则,而更注重于设备间的可重构性。

批生产部分的生产模式宜采用基于成组技术的生产组织模式,车间布置按产品结构、工艺的相似性分类成族/组,然后按族/组拟定成组工艺规程、选择制造资源、布置生产单元。随着航空发动机的研制生产,军方采购国产航空发动机的数量逐渐增加,军机批生产会进入单件中批量的生产规模,这个阶段宜采用基于精益加工单元生产的生产组织模式。

2.2 民机/转包产品

这里的民机指的是现有的航空发动机制造企业分包国产民用航空发动机部分零组件的加工装配任务。民机/转包产品在一段时间内与军工型号产品属于同一种状态,即单件小批量状态。这个阶段宜采用基于成组技术的生产组织模式。

但随着民机的逐步发展,产品零件的工艺相对固定,对生产线的柔性化要求逐渐降低,而向着专业化转移,这个阶段宜采用基于精益生产技术的生产组织模式。这个阶段转包产品依然存在,且仍属于单件小批量状态,订货周期相对不稳定;民机则属于多件大批量状态,订货相对稳定;但两者的质量要求、技术控制要求基本一致,工艺流程都较为固定,不存在长时间占用设备的情况。无论从企业收益的角度出发,还是从技术学习储备的角度出发,将转包产品单独建线的必要性不足,较为可行的方法是并线生产,提升企业管理水平,将批生产线与敏捷制造系统结合。

2.3 非航产品

非航产品目前主要为航改燃机,尚处于研制阶段。由于航改燃机为航空发动机的衍生品,需待航空发动机研发技术逐渐成熟后才能实现稳定生产,因此,在相当一段时间内仍将处于小批研制阶段,宜采用基于成组布置的生产模式。见表1。

表1 航空发动机制造企业生产模式

机的制造是典型的离散型制造,其产品零件结构和工艺特点决定了并不是所有零件的加工都适合采用自动化或数字化柔性生产线的模式,仍有大部分零件由于其结构复杂、工艺复杂、工艺稳定性和集成度低,以及产量较低的特点采用精益单元的模式更为适合。另外,受制于目前工艺技术和系统集成技术,系统集成后的自动化生产线柔性较低也是制约航空发动机制造采用专业化成套生产模式(即采用自动化生产线)的重要因素。

因此,目前大部分航空发动机的制造仍然采用精益生产模式,面对复杂的结构与高精度的要求,完成航空发动机的制造需要依赖多单元协作。

3 系统工程模型及方法论

基于模型的系统工程(MBSE)是目前工业界比较关注的热点领域,在国外航空航天等领域已经得到了广泛的应用。近年来,我国航空、航发领域也引入了MBSE方法论进行试点,其结构化的、建模化的需求、性能以及快速响应能力,使得其可以为设计、生产到验证的全过程提供充分的辅助和指导,其建模语言、建模思路和建模工具相较于传统系统工程(TSE)在系统模型的集成化程度和可执行程度有大幅度提高。

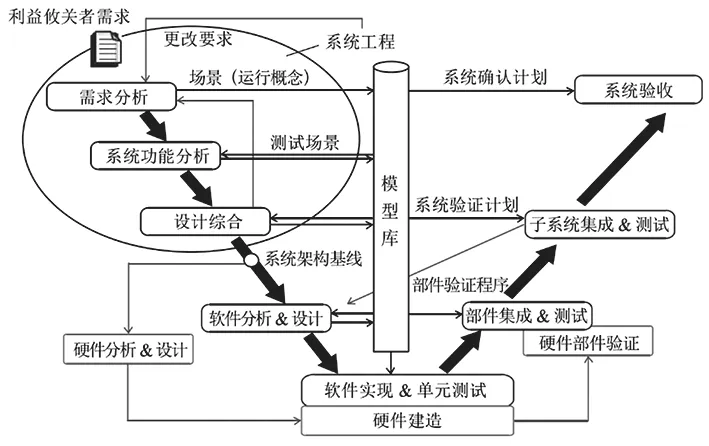

Harmony-SE是IBM公司推出的一套方法论,多用于系统、软件的开发,其通过3个互不交叉的过程来描述整个开发过程,如图1所示。

图1 IBM Harmony 系统工程V模型

4 航空发动机单元化布局设计技术体系构建

本文运用Harmony-SE的方法论来构建单元化布局设计技术体系(如图2)。

图2 单元化布局设计技术体系模型

将产品/工艺分析作为需求分析阶段,对搜集的产品、工艺和生产数据资料进行分析和完善,转化为下一阶段可以识别的信息;将生产组织方式决策(P/Q分析)、生产规模确定作为系统功能分析阶段,从而确定生产组织方式,选择适合的生产线布局形式;确定生产组织方式后,将构建生产单元作为设计综合阶段,完成虚拟单元的构建。设计者在进行上述各阶段工作时需运用设计经验对设计结果进行匹配,并扩充知识库。此部分为单元化设计的第一步,即产品族分类与单元构建。

在完成单元构建后,形成固定的单元构建基线作为系统框架基线,作为后续工作的基础条件。

将单元内布局和单元间布局类比为软件分析和软件实现阶段,初步完成工艺布局的设计;将单元内物流仿真类比为部件集成&测试阶段,通过单元内物流仿真修正单元内布局;将单元间物流仿真类比为子系统集成&测试阶段,通过仿真修正单元间布局。设计者在进行工艺布局设计和物流仿真过程中,也要运用厂房设计知识和经验来完成。此部分为单元化设计的第二步,即单元化布局及物流仿真。

最终完成单元化布局设计输出设计文件,包括工艺布局图、设备表、专业需求等内容。

5 结语

本文首先对航空发动机生产组织模式进行详细的调研和分析,从政治、经济、技术、生产等多角度总结归纳了航空发动机的生产制造特点,从军工型号产品、民机/转包产品、非航产品分析了航空发动机的生产模式特点,从而根据航空发动机生产模式的发展及产品加工特点,提出了现阶段仍采用单元化布局的客观需求。其次,研究了美国国家标准与技术研究院(NIST)发布的《智能制造生态系统全景图》和基于模型的系统工程Harmony-SE的方法论。最后,给出了本文研究的定位,并且基于Harmony-SE的方法论构建了单元化布局设计技术体系。