双电机纯电动模式在不同混合动力车型的应用分析

魏丹,朱永明,赵江灵,周文太,李瑶瑶

广州汽车集团股份有限公司汽车工程研究院,广东广州 511434

0 引言

随着混动化的深入,越来越多的公司大力开发混合动力机电耦合系统,且几乎都朝着串并联混动技术路线靠拢,如长城的柠檬混动系统、比亚迪的EHS混动系统、奇瑞的鲲鹏混动系统、吉利的DHT系统等都属于串并联混动系统。随着对节油率越来越高的追求,一个挡位的串并联混动系统已经不能满足企业的需求,一些企业已经在开发多挡的串并联混动系统,如长城柠檬混动开发的是两挡系统,奇瑞鲲鹏混动开发的是三挡系统,吉利DHT系统开发的是三挡系统等,现在大多数企业正在开发的大多数都是串并联两挡或三挡的混动系统[1-2]。

机电耦合系统是混合动力汽车的重要组成部分,对混合动力整车的性能起着至关重要的作用。混合动力汽车包括发动机、电机等多个动力源,又包括多个离合器的模式或挡位执行元件。硬件拓扑的灵活性在带来效率和工作方式优越性的同时,往往也增加了软件控制上的难度。混合动力系统多动力部件和操纵元件的协同控制是混动系统发挥优越性能的关键。

针对离合器的升降挡控制[3-6]以及混动系统方案寻优[7],前期已经做了很多研究。本文基于串并联两挡的混动系统,探讨了双电机的必要性,分析两种不同的系统方案在模式切换、低温动力性、对零部件要求等方面的差异。通过本文的分析,可以为行业在混合动力机电耦合系统方案选型设计时提供参考。

1 机电耦合系统方案

经济性、动力性、成本是混合动力机电耦合系统最重要的3个因素。对于串并联混动系统的百公里加速性能,可以有3种实现方式[8-9]:①百公里加速时,全程采用串联增程模式,此方案对驱动电机的扭矩和功率需求均较大;②百公里加速时,低速下先采用串联增程模式,高速下再切换至混动1挡,此方案对驱动电机的扭矩需求较大;③百公里加速时,低速下先采用双电机纯电动模式,高速下再切换至混动1挡,此方案对电机的扭矩和功率需求较小。

考虑到电机及控制器占混合动力机电耦合系统成本的50%以上,为了降低系统成本,越来越多的公司开发的混动系统增加了双电机纯电动模式。这样利用双电机纯电动模式可以满足整车动力性的同时,还可以降低两个电机的功率和扭矩的需求,从而降低电机系统的成本。

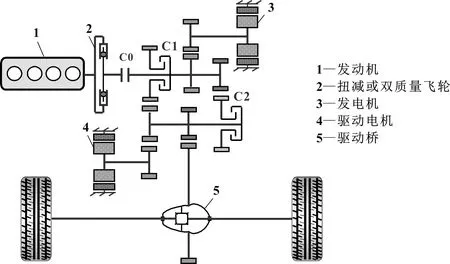

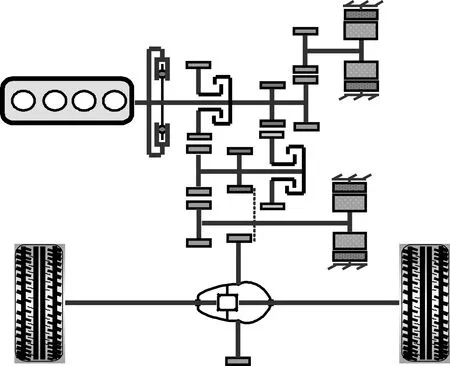

图1为一个串并联式的混合动力机电耦合系统,采用定轴齿轮和湿式多片离合器实现两挡方案。该系统可实现发动机、发电机、驱动电机动力耦合的功能,同时可以实现单电机纯电动模式、双电机纯电动模式、串联增程模式、混合驱动模式、驻车发电模式和制动回收模式,系统可实现的工作模式见表1。

图1 串并联式的混合动力机电耦合系统

表1 系统可实现的工作模式

2 挡位切换控制策略

2.1 百公里加速策略

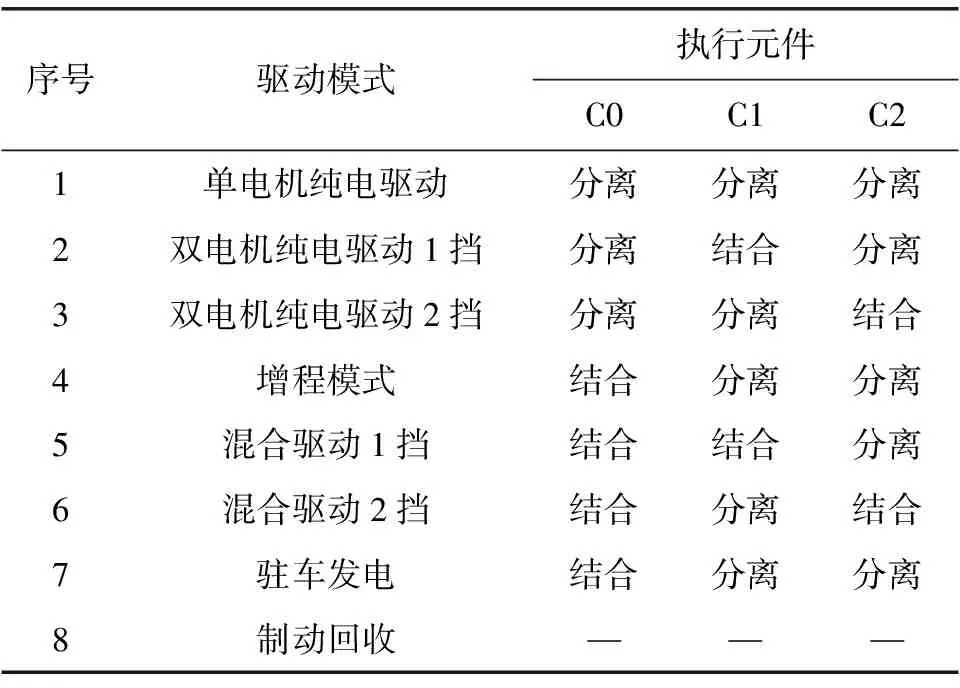

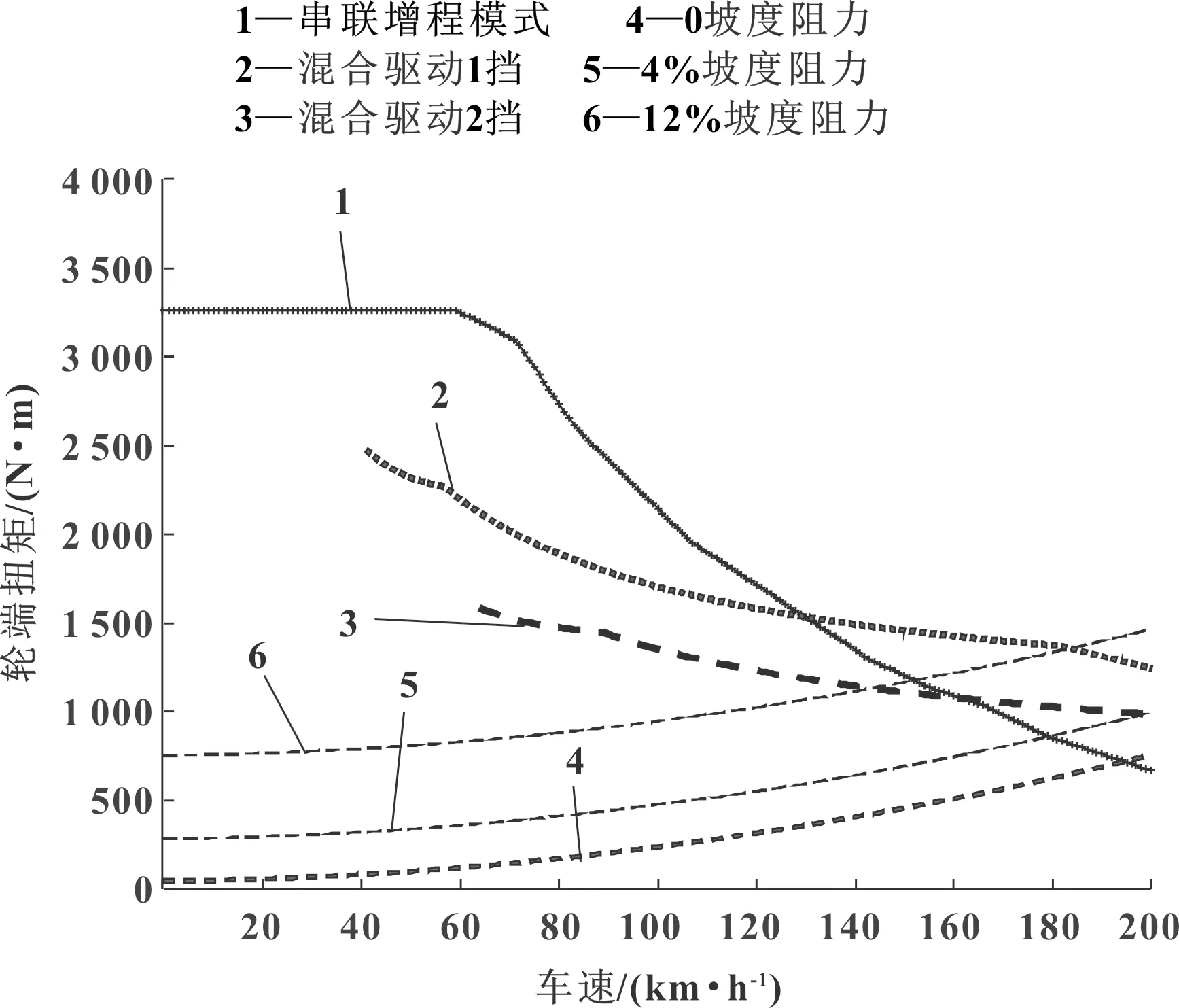

图2为不同模式下的轮端扭矩特性曲线。在百公里加速时可以采用双电机纯电动模式切换混动1挡的策略。

图2 不同模式下的轮端扭矩特性曲线

2.2 模式切换难题及策略

针对具有双电机纯电动模式的混合动力机电耦合系统,在日常驾驶中,某些工况需要进行混动1挡和2挡的切换,虽然可以利用串联增程模式进行扭矩补偿,但是由于驱动电机匹配较小,增程模式的轮端输出扭矩小于混动1挡的输出扭矩。模式切换容易出现较大的扭矩波动,造成顿挫。为保证整车的动力性及平顺性,需要做离合器同步滑摩控制。

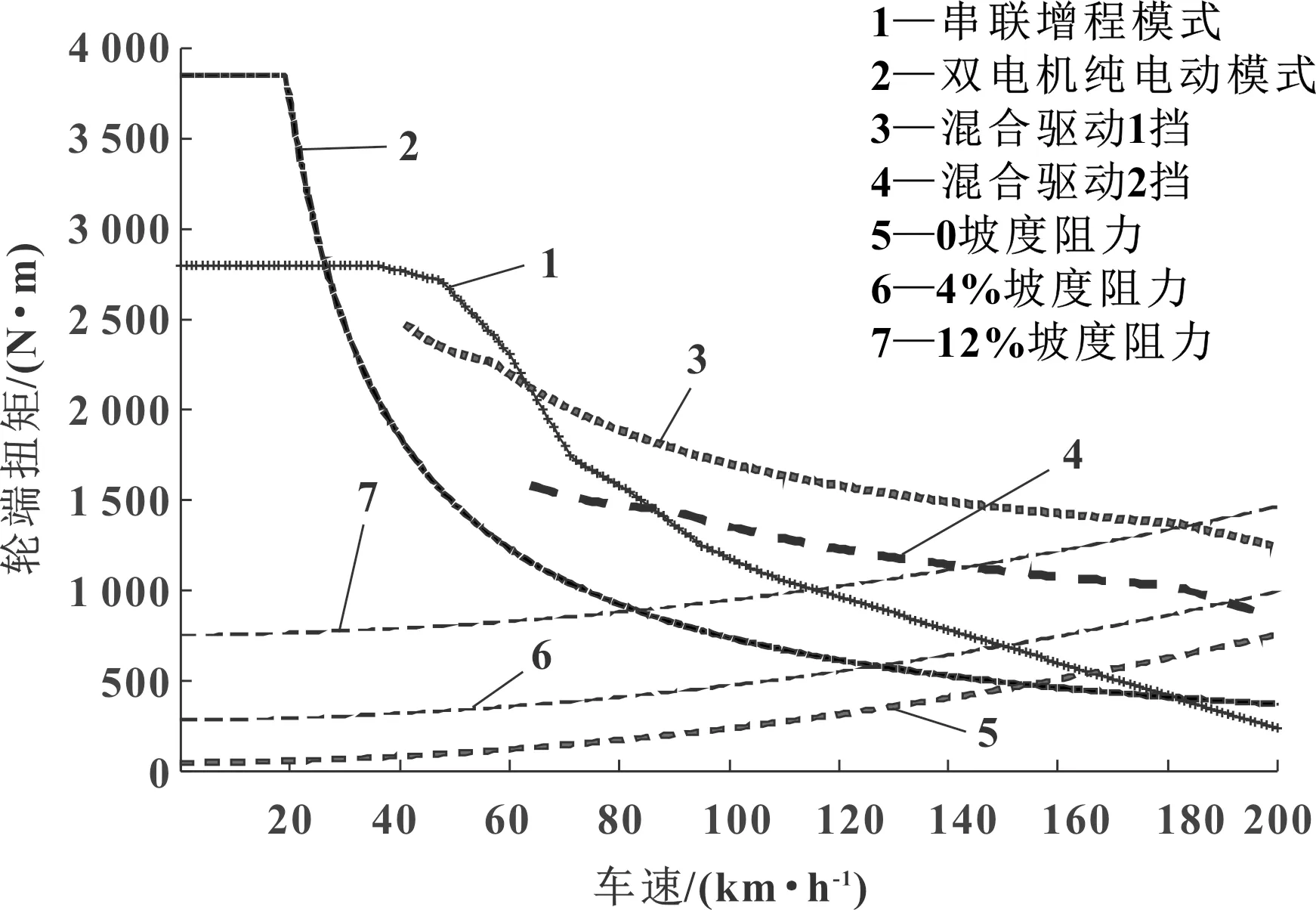

当车辆检测到需要从1挡切换至2挡时,两个离合器按充油(Fill)阶段—力矩交换(Torque Phase)阶段—调速(Speed Phase)阶段—微调(Lockup1)阶段—锁止(Lockup2)阶段5个过程进行动作控制。在此过程中,发动机、发电机及两个离合器协调配合,尽量减小整车加速度变化,从而实现平稳、快速地换挡。

(1)Fill阶段。分离离合器C1先降油压到滑摩点附近,并等待跳入下一阶段,同时结合离合器C2先充油至半结合点(kiss point,KP),待油压稳定后进入下一阶段。

(2)Torque Phase阶段。通过开环控制两离合器油压实现同步滑摩控制,力矩从分离离合器C1转移到结合离合器C2上,离合器C1油压按照一定斜率从上一阶段的终点下降到点KP附近,离合器C2从上一阶段的点KP附近按照设定曲线上升到目标油压,待条件满足后跳入下一阶段。

(3)Speed Phase阶段。通过发动机、发电机和两离合器的协调控制,实现输入轴转速从1挡转速降到2挡转速,在即将进入此阶段之前,发动机快速降扭,进入此阶段之后,离合器C2油压保持不变,发电机EM1进行PID调速,并且发动机扭矩逐渐恢复到上一阶段的扭矩,待条件满足后,进入下一阶段。

(4)Lockup1阶段。进一步微小调速,输入轴转速与目标转速形成较小的稳定偏差。

(5)Lockup2阶段。快速升高结合离合器C2油压并锁止,完成换挡。

通过离合器的滑摩控制,可以有效解决驱动电机较小带来的模式切换顿挫问题。

动力升挡控制流程如图3所示。

图3 动力升挡控制流程

3 低温动力性开发需求

3.1 低温加速性能开发需求

插电式混合动力车型(plug-in hybrid electric vehicle,PHEV)性能版较传统车型,百公里加速时间提升40%~50%,进入“4S”时代;混合动力车型(hybird electric vehicle,HEV)性能版较传统车型,百公里加速时间提升10%~20%,进入“7S”时代;HEV基础版较传统车型,百公里加速时间提升0~10%,进入“8S”时代。混合动力车型的动力性是其重要的亮点。

同时,低温动力性也是一项很重要的指标。根据历史气象数据,北方主要城市冬季平均最低气温为-5~-25 ℃,极端最低温度可达-30 ℃或以下,这样对混合动力车型的低温动力性提出了较高要求。根据经验,低温动力性(-30 ℃)较常温衰减比例不超过40%。

3.2 混动车型低温加速性能对标

目前国标GB/T 28958—2012关于低温动力性尚未明确相关试验方法,且相关标准最新版本发布日期较早。参照国标GB/T 28958—2012、企标等相关试验条件的规定,制定低温动力性试验方法初案如下:

(1)更换适合试验用的品牌、型号的机油、冷却液、汽油以及轮胎(雪地胎),使之符合设计要求。

(2)浸车前应确保蓄电池电量处于充满状态或接近充满状态,确保车辆用电器全部处于关闭状态。车辆应选择户外无遮挡处静置,尽量选择傍晚开始浸车,浸车时间12~36 h。

(3)试验道路尽量选择无积雪或结冰的混凝土或沥青道路,允许双向行驶,尽量平直,坡道不大于1%。

(4)试验开始前运用拖车将试验车辆拖运至试验道路。

(5)车辆上电启动后,空调设置最高温度、最大风量、外循环吹脚模式、除雾除霜,温度稳定后调节至25 ℃。

(6)车辆启动后,原地暖机3 min,然后进行全油门0~100 km/h加速试验,记录0~100 km/h加速时间,往返一次作为一组,取平均值作为试验结果。

(7)以40 km/h车速匀速行驶5 min继续热车,然后开展第二组全油门0~100 km/h加速试验,循环进行上述步骤。

(8)当0~100 km/h加速时间达到常温测试结果或者趋于稳定,则试验结束。

按照以上测试方法,得到部分HEV车型的低温动力性对标结果,如图4所示。

图4 HEV车型的低温动力性对标结果

通过图4的对标结果可以发现,在极低温情况下,第一脚满油门的加速时间基本在12~16 s,与常温相比,衰减了40%~70%;到第10脚满油门时,动力性有所改善,百公里加速时间约为10 s,与常温相比,衰减10%左右。

3.3 双电机纯电动系统的弊端

随着温度的降低,电池的放电功率也在同步降低。对于HEV车型,当环境温度降低至-30 ℃时,电池的放电功率基本降为0 kW。

电池放电功率0 kW时不同模式的轮端扭矩特性曲线如图5所示。由图可以看出,在-30 ℃时,混动系统的双电机纯电动模式无法工作,系统只能切换到串联增程模式下工作。

所以对于极寒情况下,百公里加速时,双电机模式无法正常工作,系统只能切换到串联模式,此时整车的动力性能会大幅降低,动力性能衰减严重。

由此可见,双电机纯电动模式,虽然可以降低系统成本,但是也有弊端。对于HEV车型,在-30 ℃时,电池放电功率基本为0 kW,无法使用双电机纯电动模式,动力性能衰减严重。所以双电机纯电动模式并不适用于HEV车型。对于PHEV车型,低温情况下,电池还有一定的放电功率,影响相对小一些,基本可以满足低温动力性的要求。

4 适用于HEV车型的系统方案

4.1 HEV车型机电耦合系统方案优化

针对HEV车型,取消C0离合器和双电机纯电动模式,混动方案如图6所示。

图6 混动方案

为了解决HEV车型低温动力性衰减严重的问题,可以将两个电机的功率和扭矩性能提升,保证串联增程模式下的动力性能与双电机纯电动模式下的性能相当,这样才能保证低温性能衰减在可接受范围内。

4.2 挡位切换控制策略

如果发电机和驱动电机匹配较大,对于模式间的切换,无须做离合器滑摩控制,1挡与2挡的切换,可以利用增程模式进行过渡,在保证动力换挡的同时,还能降低对离合器的需求。混动系统方案的轮端扭矩特性曲线如图7所示。

图7 混动系统方案的轮端扭矩特性曲线

4.3 机电耦合系统方案对标

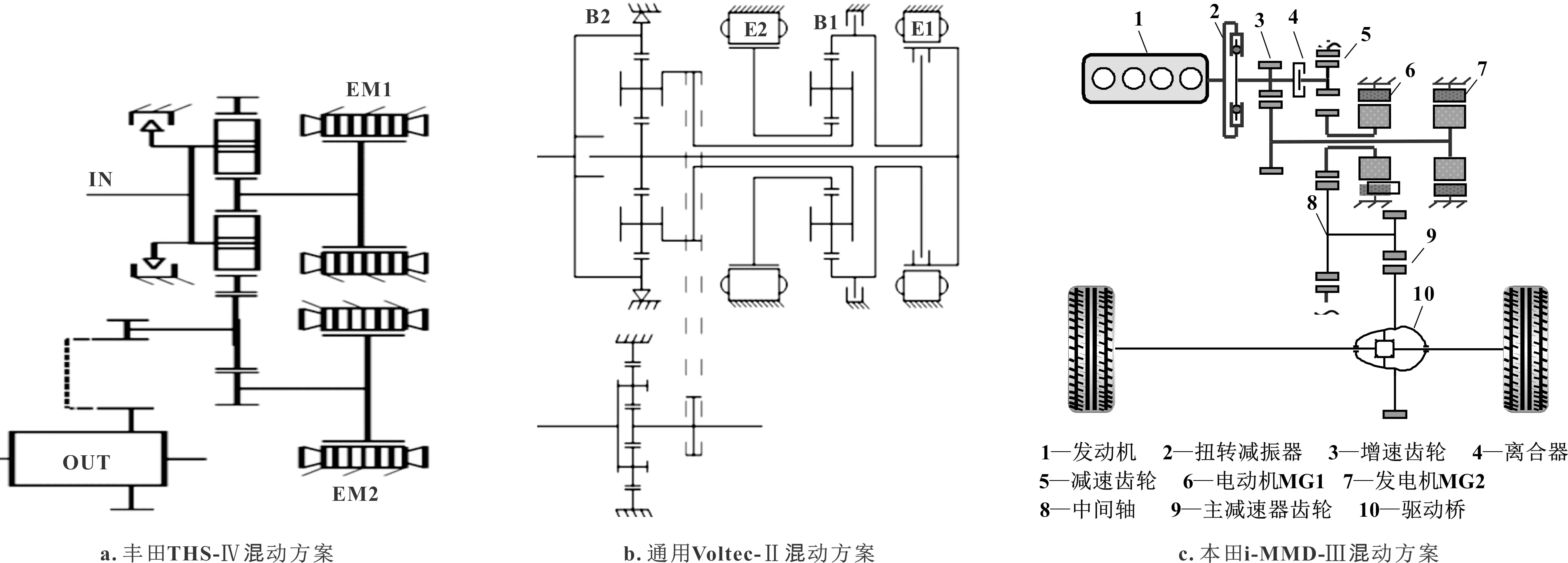

主流公司PHEV混动方案对比如图8所示。由图可以看出,丰田的THS系统与通用的Voltec系统,PHEV车型使用了单向离合器,具有双电机纯电动模式,系统使用双电机纯电动模式进行加速。

图8 主流公司PHEV混动方案对比

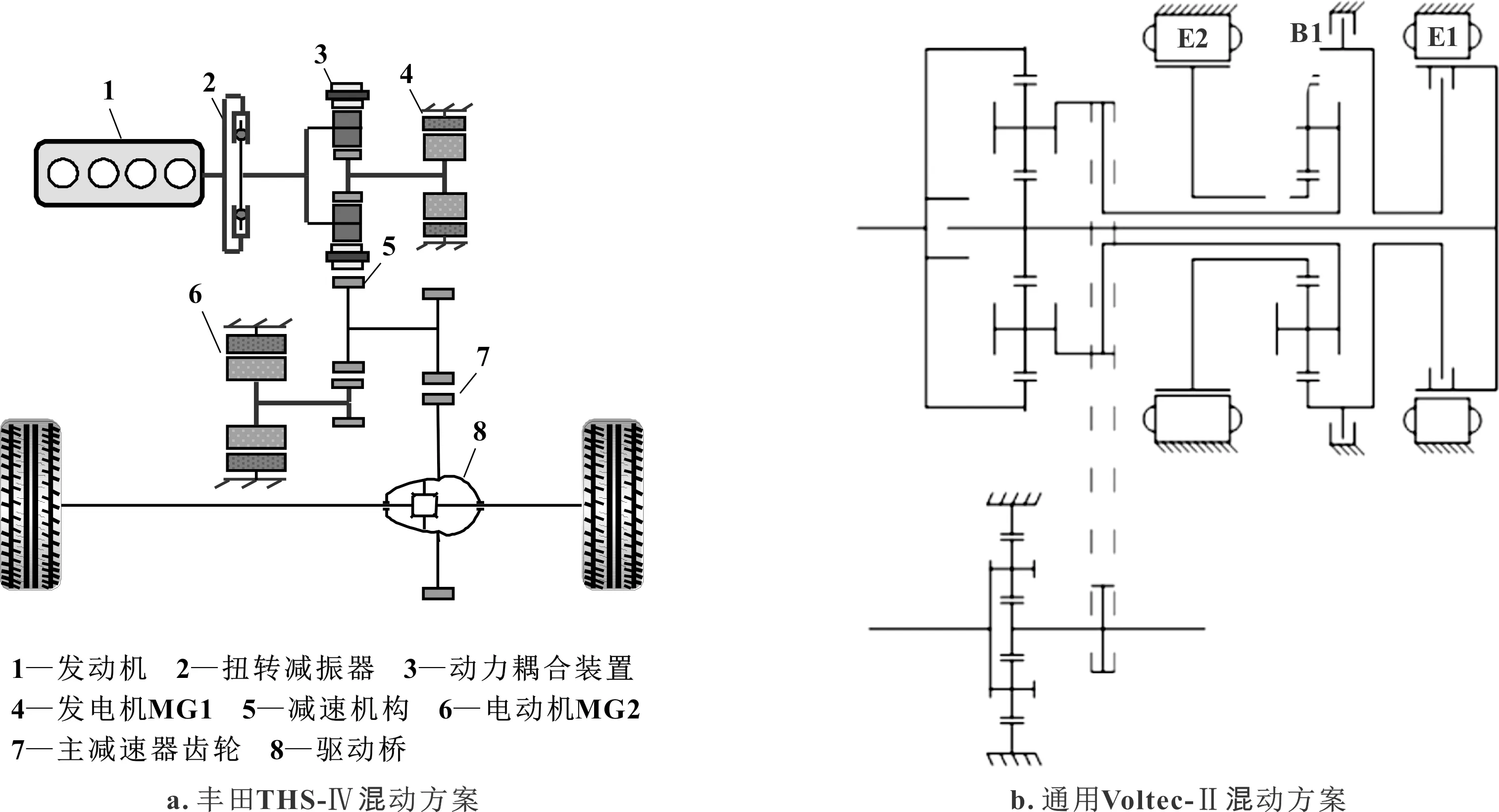

主流公司HEV混动方案对比如图9所示。由图可以看到,对于HEV车型没有单向离合器,丰田的THS系统与通用的Voltec系统均使用功率分流模式进行加速[10-15]。

图9 主流公司HEV混动方案对比

根据以上分析,针对本田的i-MMD类型的串并联混动系统,对于HEV车型,应该采用大电机的混动方案,这样可以保证低温的动力性;对于PHEV车型,可考虑增加双电机纯电动模式,这样可以降低电机系统的功率和扭矩需求,降低混动系统的成本。

对于本田的i-MMD系统,HEV车型与PHEV车型,使用同一种构型,均未使用C0离合器,均无双电机纯电动模式,百公里加速时采用的是串联增程模式,如图8所示。所以即便是本田的i-MMD开发了三代,其电机的功率和扭矩一直较大,无法降低。

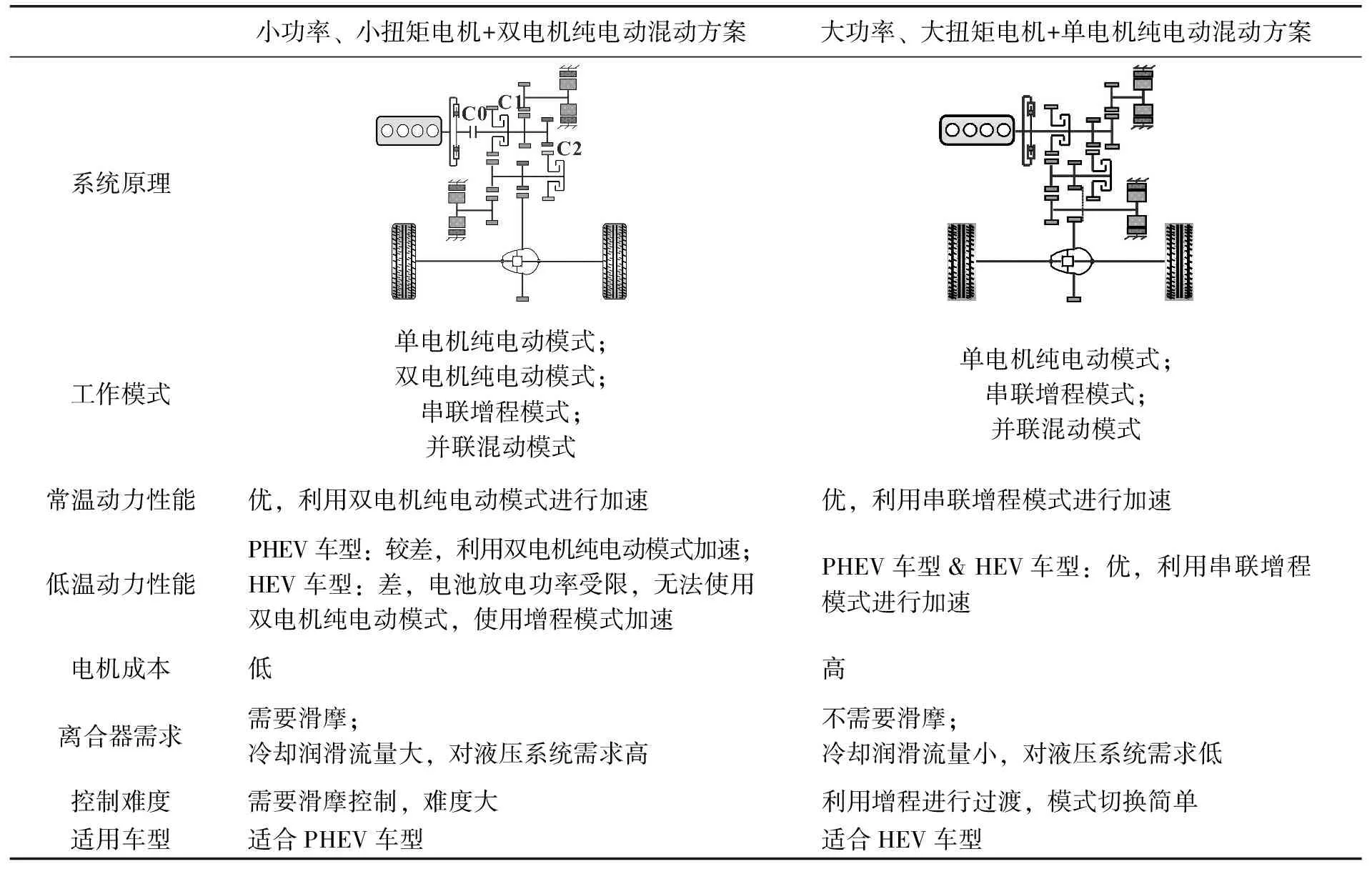

表2为两种混动方案对比分析。对于HEV车型,应该采用大电机的混动方案,这样可以保证低温的动力性;对于PHEV车型,可考虑增加双电机纯电动模式。

表2 两种混动方案对比分析

5 结论

(1)对于含双电机纯电动模式的混动方案,匹配的是小功率、小扭矩电机,挡位切换时,需要离合器的滑摩控制且难度大;对于只有单电机纯电模式的混动方案,匹配的是大功率、大扭矩电机,挡位切换时,可以利用增程模式过渡,不需要离合器的滑摩控制,模式切换简单。

(2)对于HEV车型,在低温情况下,电池放电功率受限,无法使用双电机纯电动模式,只能使用增程模式加速。所以双电机纯电动模式并不适用于HEV车型。

(3)考虑低温动力性,对于含双电机纯电动模式的混动方案,匹配的是小功率、小扭矩电机,适用于PHEV车型,可以利用PHEV电池包放电功率大,解决低温动力性的问题;对于只有单电机纯电模式的混动方案,匹配的是大功率、大扭矩电机,适用于HEV车型,可以利用大电机发电功率大,使用串联增程模式解决低温动力性的问题。