弹道修正引信隔转平台设计与实验分析

李鑫鹏,郝波涛,赵晓旗,王建军

(中国华阴兵器试验中心,陕西 华阴 714200)

1 引言

弹道修正引信应用于传统炮弹,通过弹道修正引信的弹道修正功能提高传统炮弹的打击精度[1-6]。对于用线膛炮发射的旋转稳定炮弹而言,由于其转速极高,弹道修正引信中的修正舵机难以在如此高转速下进行弹道修正,因此需要将引信上的修正舵机与弹体隔离,使修正舵机能够以不同于弹体的转速而转动,弹道修正引信上用于实现上述功能的相关组成称为隔转平台[7-9]。隔转平台同时支撑着弹道修正引信中的修正执行机构和电控系统,并且预留有安装弹道修正引信用发电机和导电系统等功能模块的内部空间,这对隔转平台的尺寸和支撑刚度提出了严格的要求[10-11]。在此基础上,隔转平台还应具有一定的抗过载能力,使其在线膛炮发射的高过载环境下能够保证自身结构强度的可靠性[12-13]。

基于上述背景,本文从满足功能要求和强度要求出发,提出了隔转平台设计所遵循的原则,对隔转结构所需轴承进行了选型匹配和空间布局,设计了缓冲结构,提出了隔转平台总体设计方案,并通过组合实验对其结构强度和转动灵活性进行了检验。

2 设计原则与思路

2.1 设计原则

功能性原则:隔转平台提供弹道修正引信所需的旋转隔离功能,满足引信发电和弹道修正时所需的转速要求,其转动的灵活性直接影响着弹道修正的精准性。因此要选择滚转阻尼较小、极限转速高的转动部件来实现隔转平台的旋转隔离功能。同时,隔转平台一端支撑着弹道修正引信中的导航系统、修正执行机构以及电控系统等,另一端连接着传统炮弹的弹体,并且内部要预留有发电机、导电系统以及控制系统的安装空间,因此隔转平台设计时要综合选择各零件尺寸并对各功能模块进行合理布局,保证各模块功能的有效实现。

可靠性原则:在整个运动过程中,隔转平台上的最大轴向冲击过载高达18 000g,最大径向冲击过载高达15 000g,因此隔转平台各组件在此冲击过载下的力学性能要能够满足强度要求,保证隔转平台工作的可靠性[14-17]。

轻量化原则:为了适应传统炮弹的外形尺寸和结构尺寸要求,需要严格控制隔转平台的设计尺寸(包括外形尺寸和旋入弹体的深度等),而在有限的空间内,隔转平台零件的结构强度与自身体积和质量相互矛盾,因此根据轻型化设计原则,在保证零件自身结构强度的基础上,尽量减小零件的体积和质量,使得在增大隔转平台内部可用空间的同时又能减轻隔转平台的整体质量,以保证弹道修正功能的稳定实现。

2.2 设计思路

按照设计原则,提出隔转平台的设计思路简图如图1所示。

图1 隔转平台简图Fig.1 Schematic diagram of the rotation platform

根据功能性原则,选择阻尼较小的转动部件,通过转动部件支撑弹体连接件与修正舵机连接件,实现弹体与修正舵机的旋转隔离,实现相应功能的结构称为隔转结构。隔转结构中转动部件的类型、数量和空间布置等因素,将影响隔转平台的旋转阻力、强度、稳定性等。因此需要综合权衡各因素影响的重要性,合理设计隔转结构。

根据可靠性原则,需要保证隔转结构承受冲击载荷后工作的可靠性,因此可以在隔转结构基础上增加缓冲结构,利用缓冲结构的变形吸能作用,降低作用到转动部件上的载荷峰值。

根据轻量化原则,在保证弹体连接件和舵机连接件强度的基础上,尽量减小连接件的径向厚度,增大2个连接件之间的空间,利用此空间安装弹道修正引信中的控制系统、导电系统和发电机,提高了弹道修正引信整体的集成化水平,并降低了整体的重量。因此设计时要合理选择各部件的尺寸参数。

3 设计方案

根据隔转平台的设计原则和思路,隔转平台中需要隔转结构实现旋转隔离功能,并通过缓冲结构提高其抗过载能力。隔转结构通过轴承支撑弹体连接件和修正舵机连接件,实现弹体与修正舵机的旋转隔离,缓冲结构布置在轴承一侧,用于降低轴承的作用载荷。

3.1 隔转结构

隔转结构通过滚动轴承支撑实现旋转隔离功能。轴承类型影响着隔转平台的旋转阻尼和承载特点,轴承的空间布局影响着隔转平台的结构刚度。因此轴承的选型匹配以及空间布局是隔转结构设计时所要解决的关键问题。

3.1.1轴承选型匹配分析

基于隔转平台的功能特点、承载环境以及尺寸设计条件,对应用于其中的轴承提出了严苛的要求。一是要具有径向支撑能力,通过支撑实现相对转动组件之间的旋转隔离;二是要具有低滚转阻尼、高极限转速的特点,以满足弹道修正时所需的转动灵活性要求;三是要同时具有轴向和径向承载能力,以满足隔转平台在发射环境下的过载要求;四是满足隔转平台的尺寸设计要求。

具有径向支撑作用并且能够同时承受较大轴向和径向载荷的单一轴承类型包括角接触球轴承和圆锥滚子轴承[18-20]。其中,角接触球轴承一般成对选用,以承受双向的轴向载荷,其轴向占用空间较大,不能满足隔转平台的设计尺寸要求;同时,圆锥滚子轴承的滚转阻尼较大,极限转速低,不能满足隔转平台的高转速要求。除此之外,深沟球轴承等其他类型的轴承虽然能够满足低滚转阻尼、高转速的要求,但是均不能满足同时承受较大轴向和径向载荷的要求。

由此可知,单一轴承类型不能同时满足隔转平台的功能和承载要求,需要将不同的轴承类型组合在一起,通过发挥不同轴承类型的功能优势,在实现旋转隔离功能的同时,兼具有一定的轴向和径向承载能力。通常情况下,当轴向和径向载荷均较大时,选择向心轴承和推力轴承进行组合,使其分别承担径向载荷和轴向载荷[21]。在向心轴承中,深沟球轴承相比于其他轴承而言,滚转阻尼小、极限转速高,能够承受较大的径向载荷和一定的轴向载荷,并具有一定的径向支撑能力;在推力轴承中,推力滚针轴承相比于其他轴承而言,其承载能力高、占用空间小;因此基于以上分析,最终选择深沟球轴承和推力滚针轴承进行搭配组合。

3.1.2轴承空间布局分析

根据所选轴承的功能作用,可知深沟球轴承将用于支撑隔转结构中与弹体和引信修正舵机连接的相对转动部件。由于深沟球轴承存在游隙,使得引信修正舵机与弹体以非刚性方式连接,因此弹体旋转前进运动过程中,引信修正舵机不可避免地会有相对弹体的摆动,从而影响修正舵机的旋转稳定性和旋转精度,进而影响弹道修正功能的实现。因此针对修正舵机的摆动现象,隔转结构的设计需要合理选择深沟球轴承数量并进行空间布局。

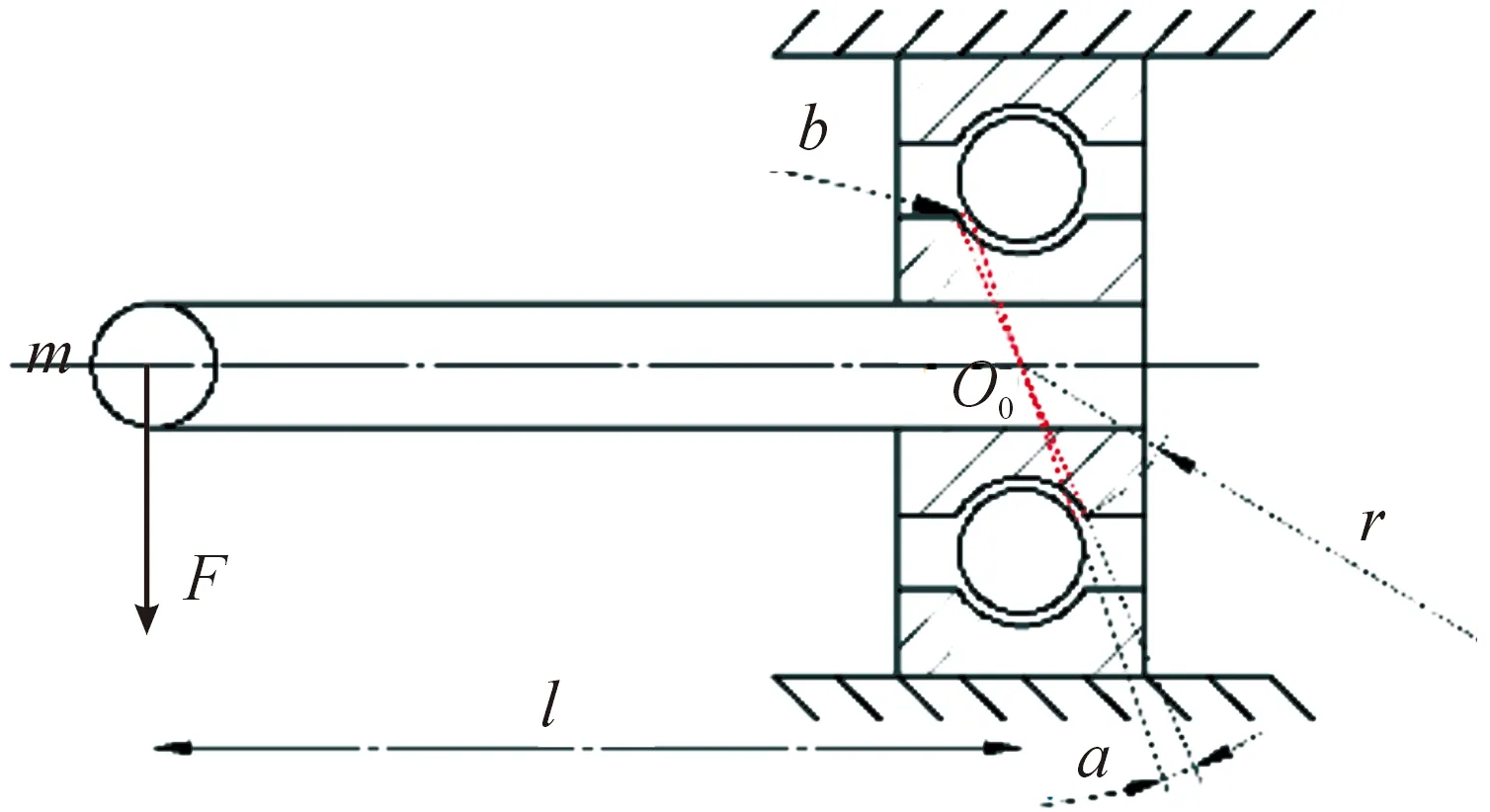

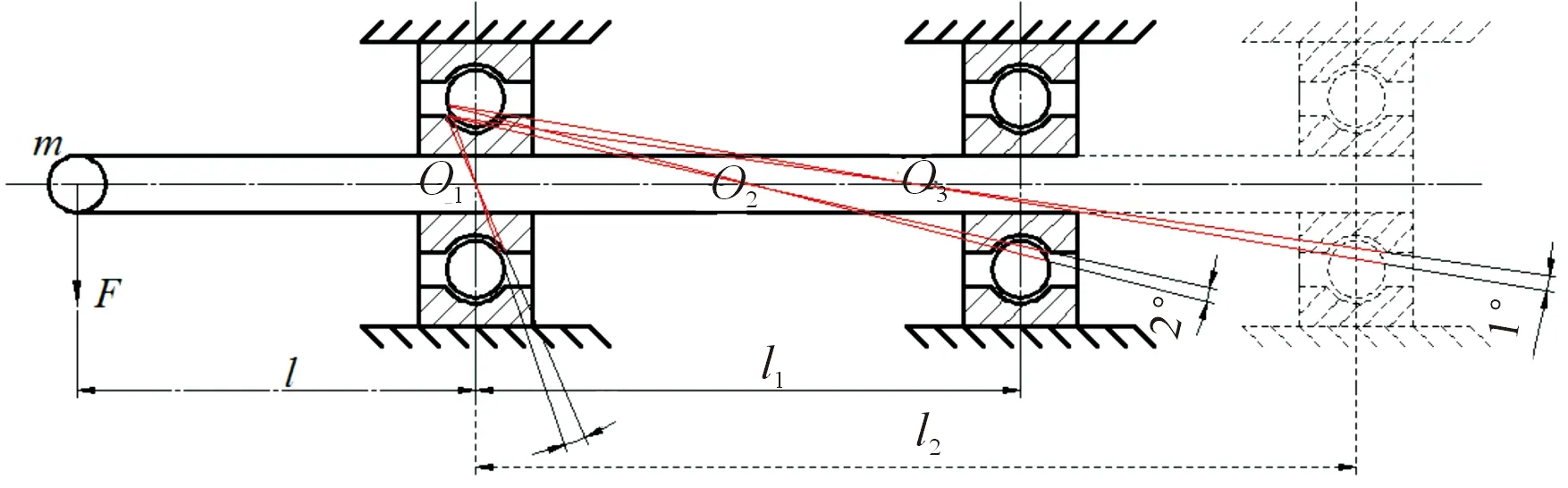

针对修正舵机相对弹体的摆动问题,可将修正舵机、隔转结构和弹体简化为由轴承支撑的悬臂梁结构,修正舵机简化为到轴承中心距离为l、质量为m的质点,弹体简化为轴承固定支座,修正舵机的摆动载荷由摆动惯性力表示,并作用于质点处。本文以单深沟球轴承支撑和双深沟球轴承支撑为例对比分析轴承支点数量对支撑稳定性的影响,并基于双深沟球轴承支撑分析轴承支点间距对支撑稳定性的影响。单深沟球轴承支撑和双深沟球轴承支撑时的简化模型分别如图2、图3所示。

图2 单深沟球轴承支撑的简化模型示意图Fig.2 Schematic diagram of a simplified model for single deep groove ball bearing support

图3 双深沟球轴承支撑的简化模型示意图Fig.3 Schematic diagram of a simplified model for double deep groove ball bearing support

图3中,F为修正舵机的摆动惯性力,l为修正舵机质心到左轴承中心的距离,l1为2个轴承中心之间的距离,O0为修正舵机摆动中心,a为最大摆动角,是衡量隔转结构中轴承支撑稳定性的标准,a越大,支撑稳定性越低,a越小,支撑稳定性越高,r为轴承随修正舵机一起摆动时内滚道一侧边缘的摆动半径,b为内滚道边缘在最大摆角时的摆动弧长。

根据弧长公式可得:

(1)

整理式(1),得到最大摆动角计算公式为:

(2)

根据式(2)可知,a随b的增大而增大,随r的增大而减小。对比图2和图3发现,随着r的增加,b也会相应的增加,根据式(2)不能直观地看出a的变化。因此,为了更加直观地分析单轴承支点和双轴承支点以及双轴承支点间的距离对最大摆角的影响,采用图解法建立了双轴承不同跨距支撑的简化模型,如图4所示。

图4 双轴承不同跨距支撑的图解模型示意图Fig.4 Schematic diagram of a graphic model with different span support for double bearings

图4中,轴承参数相同,通过具体数值分析获得最大摆角的变化规律。其中,O1为单轴承支撑时修正舵机的摆动中心,对应的最大摆角为4度,O2为双轴承支撑l1跨距时修正舵机的摆动中心,对应的最大摆角为2度,O3为双轴承支撑l2跨距时修正舵机的摆动中心,对应的最大摆角为1°。

根据图解模型可知,双轴承支撑时修正舵机的最大摆角小于单轴承支撑,并且双轴承支撑时跨距越大、最大摆角越小。因此,根据隔转平台的尺寸要求,隔转结构中采用双深沟球轴承跨距布置的分布方式,并在满足尺寸要求的前提下,最大限度提高2个深沟球轴承之间的跨距,以此提高隔转结构中轴承支撑的稳定性。

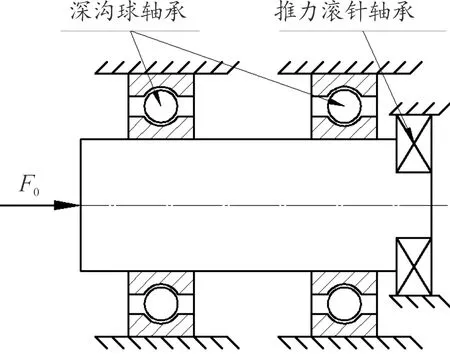

推力滚针轴承的轴向承载能力强,因此其要先于深沟球轴承承受轴向载荷。根据炮弹发射时修正舵机惯性力的作用方向,可得推力滚针轴承与2个深沟球轴承的位置关系,如图5所示。

图5 轴承位置关系示意图Fig.5 Bearing position relationship diagram

3.2 缓冲结构

缓冲结构由布置在深沟球轴承一侧的缓冲垫组成,利用缓冲垫的变形吸能原理减小作用到轴承上的载荷峰值。缓冲垫与深沟球轴承的位置关系如图6所示。

图6 缓冲结构位置关系示意图Fig.6 Schematic diagram of the position of the buffer structure

根据隔转平台设计的尺寸要求,其内部空间有限,缓冲垫只能控制在很小的体积范围内,因此在较小的空间内吸收较大的能量是初选缓冲垫材料的主要依据。

根据缓冲吸能原理[22]。单位体积缓冲材料吸收的冲击能量计算公式为:

(3)

式(3)中:σ为作用在缓冲材料上的应力;τ为作用在缓冲材料上的应变。

缓冲垫的形变能公式为:

Q=Ahe

(4)

式(4)中:Q为缓冲垫的变形能;A为缓冲垫的截面积;h为缓冲垫的轴向厚度。

由式(4)可知,在确定了缓冲垫外形尺寸之后,在相同载荷作用下,缓冲垫的应力-应变分布图面积可以衡量其缓冲能力的强弱。同时缓冲垫要在弹性变形范围内,保证载荷消失后其可以顺利恢复到原有尺寸,防止轴承旋转时在缓冲垫之间出现打滑现象。本文设计借鉴已有经验,初步选择缓冲垫的材料为黄铜[23]。

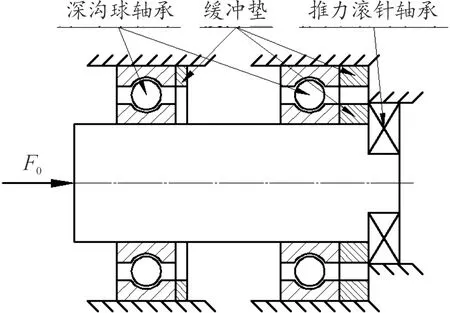

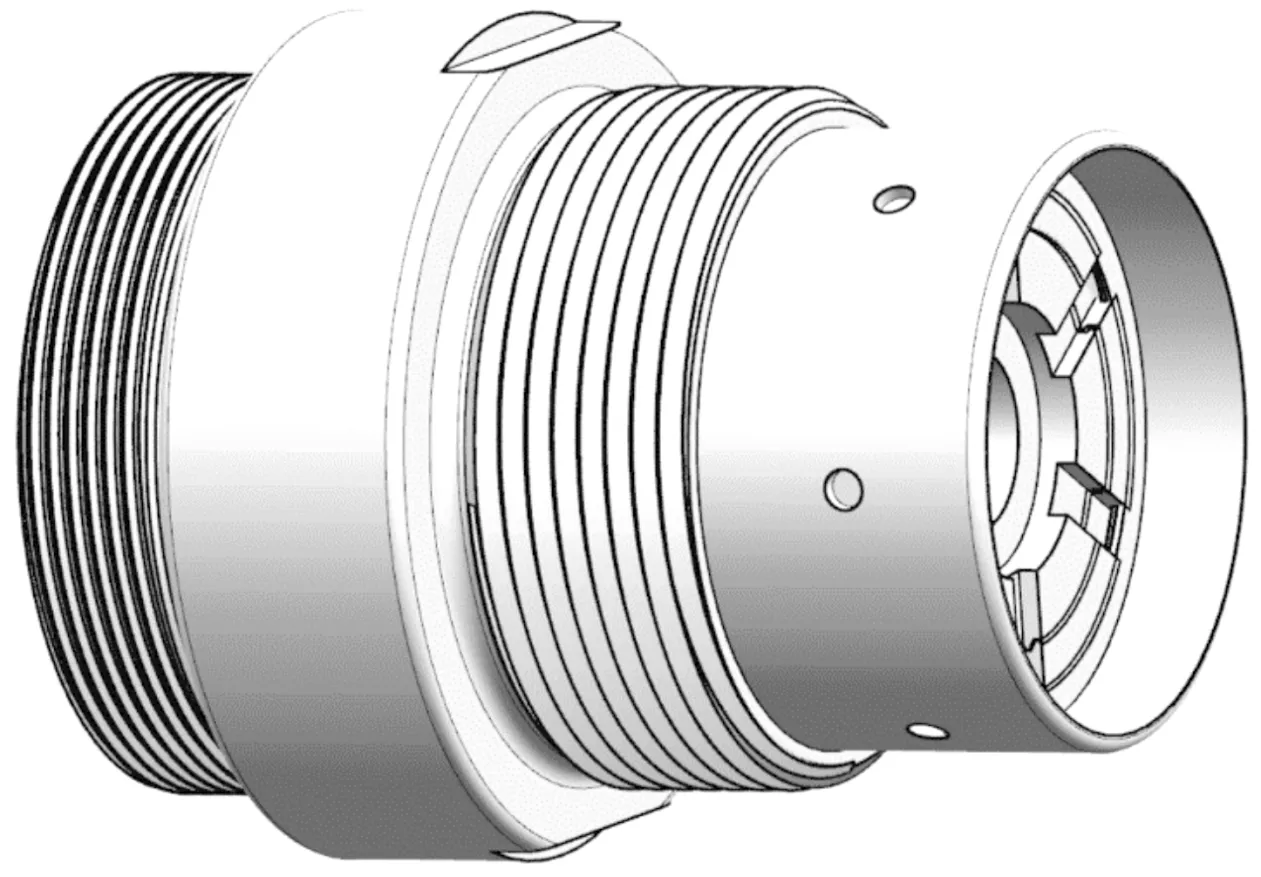

3.3 整体结构建模分析

根据隔转平台中隔转结构、缓冲结构、反向预紧结构和刚性固连结构的功能特点,并结合各结构设计的具体要求,利用三维建模软件UG对各结构零件进行设计,并利用软件装配功能将各零件装配组成隔转平台。装配时,在各零件满足功能和设计要求的前提下,通过对各零件尺寸以及零件之间的位置尺寸进行不断优化,最终获得装配好的隔转平台整体模型,如图7所示。

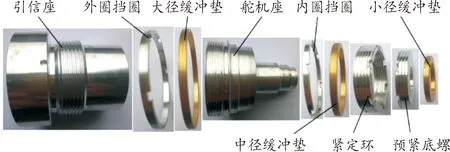

图7 隔转平台整体模型图Fig.7 Overall model of the platform

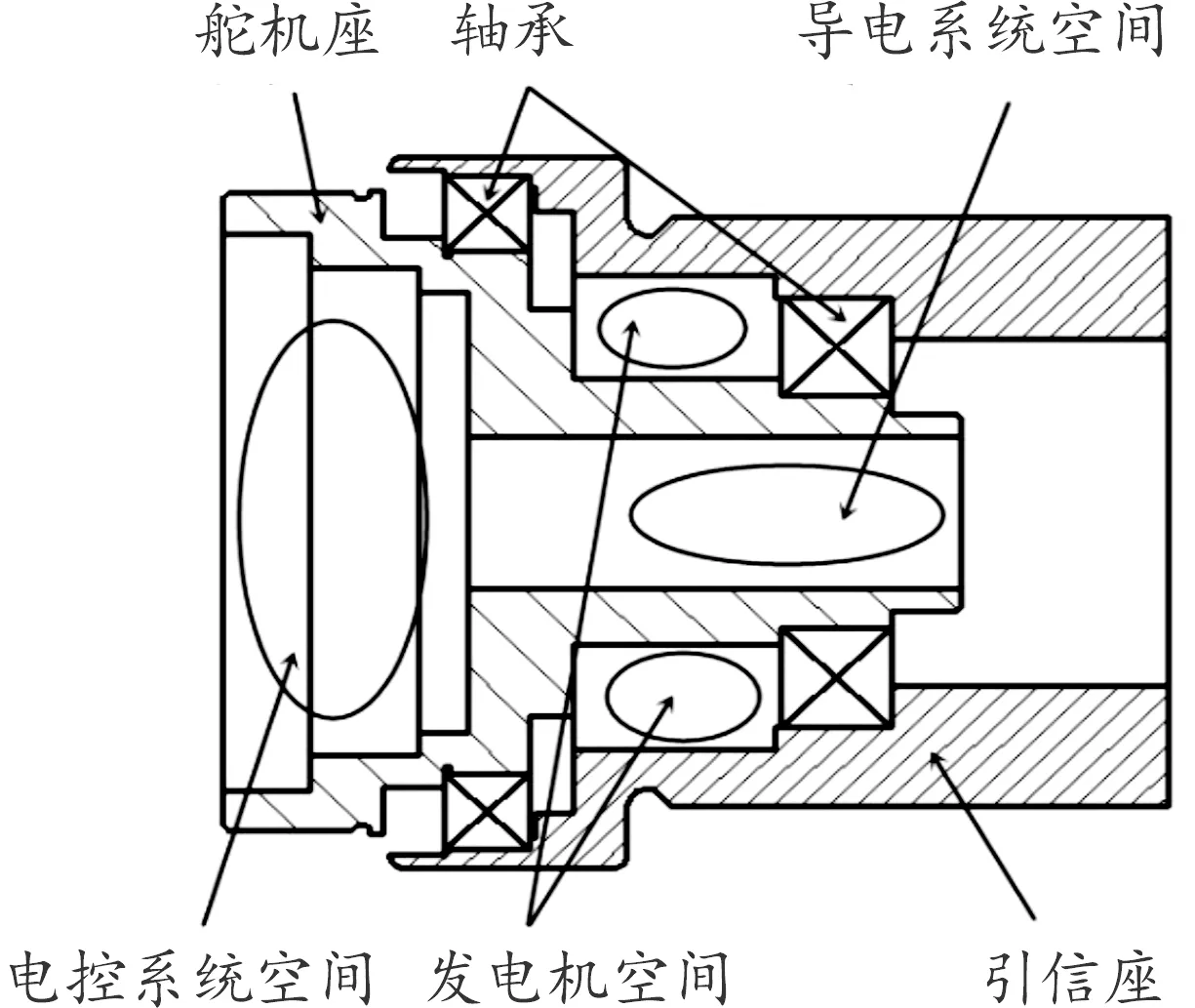

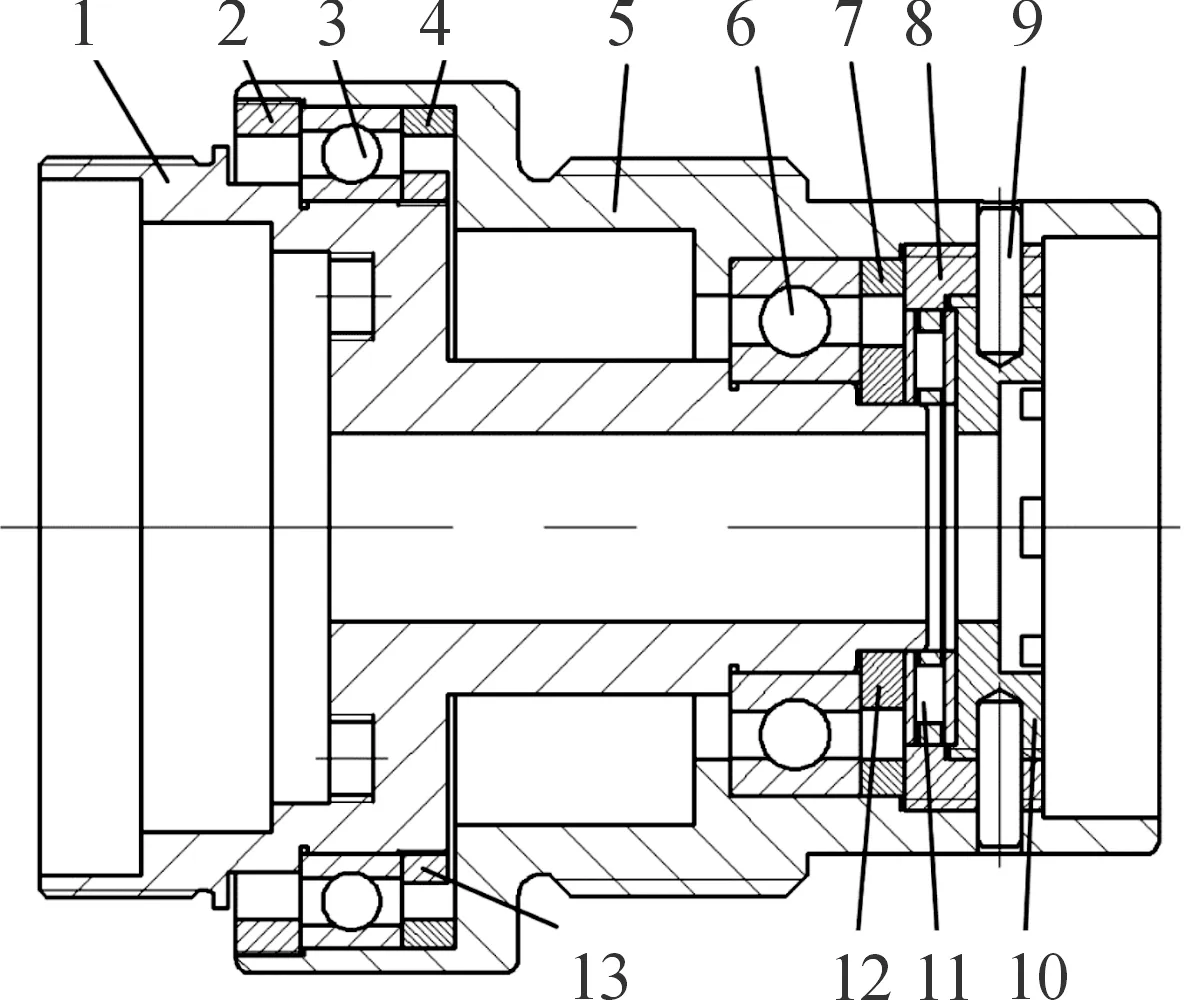

为了描述各零件之间的装配关系,将隔转平台整体模型沿对称面剖切,获得对应的剖视图如图8所示。

图8 隔转平台剖视图Fig.8 Cross section of the platform

图8中,1为舵机座、2为外圈挡圈、3为左深沟球轴承、4为大径缓冲垫、5为引信座、6为右深沟球轴承、7为中径缓冲垫、8为紧定环、9为固连销、10为预紧底螺、11为推力轴承、12为小径缓冲垫、13为内圈挡圈,其中舵机座为修正舵机连接件,引信座为弹体连接件。

隔转平台中采用3个轴承选型匹配组合跨距分布支撑,实现了舵机座相对于引信座的旋转隔离,并基于弹性变形的缓冲结构降低了冲击过载对轴承的影响,同时通过预紧底螺保证了隔转平台缓冲结构功能的可靠实现,提高了隔转平台零件的装配精度,并采用固连销保证预紧底螺的连接强度和旋转粘连强度,防止预紧螺纹出现松动现象,提高了隔转平台整体工作的稳定性。

除此以外,隔转平台中引信座右端连接常规引信组件并与弹体连接;舵机座内部空间用于安装电控系统并与修正舵机连接;引信座与舵机座之间的空间用于安装发电机,利用舵机座与引信座之间的转速差,实现发电功能,为引信中的电控系统提供电能。此空间布局设计,在保证隔转平台自身功能要求的前提下,充分考虑了弹道修正引信的集成化设计原则,为弹道修正引信整体小型化设计目标分担了一定的压力。

4 实验分析

隔转平台是弹道修正引信实现弹道修正功能的基础,是弹道修正引信上的重要组成部分,其结构强度的好坏直接影响着引信上舵机转动的稳定性和准确性,影响着弹道修正的精度,因此对隔转平台的结构强度校核必不可少。

本文对采用上述设计方案,设计了隔转平台的径向冲击实验、轴向冲击实验以及滚转力矩检测实验,根据冲击前后隔转平台的转动灵活性感知以及滚转阻尼分析,判断隔转平台的冲击失效情况。并对失效隔转平台中的轴承零件进行检测分析,通过分析研究隔转平台的冲击破坏危险部位,为其整体结构的改进设计提供参考和依据。

4.1 冲击实验

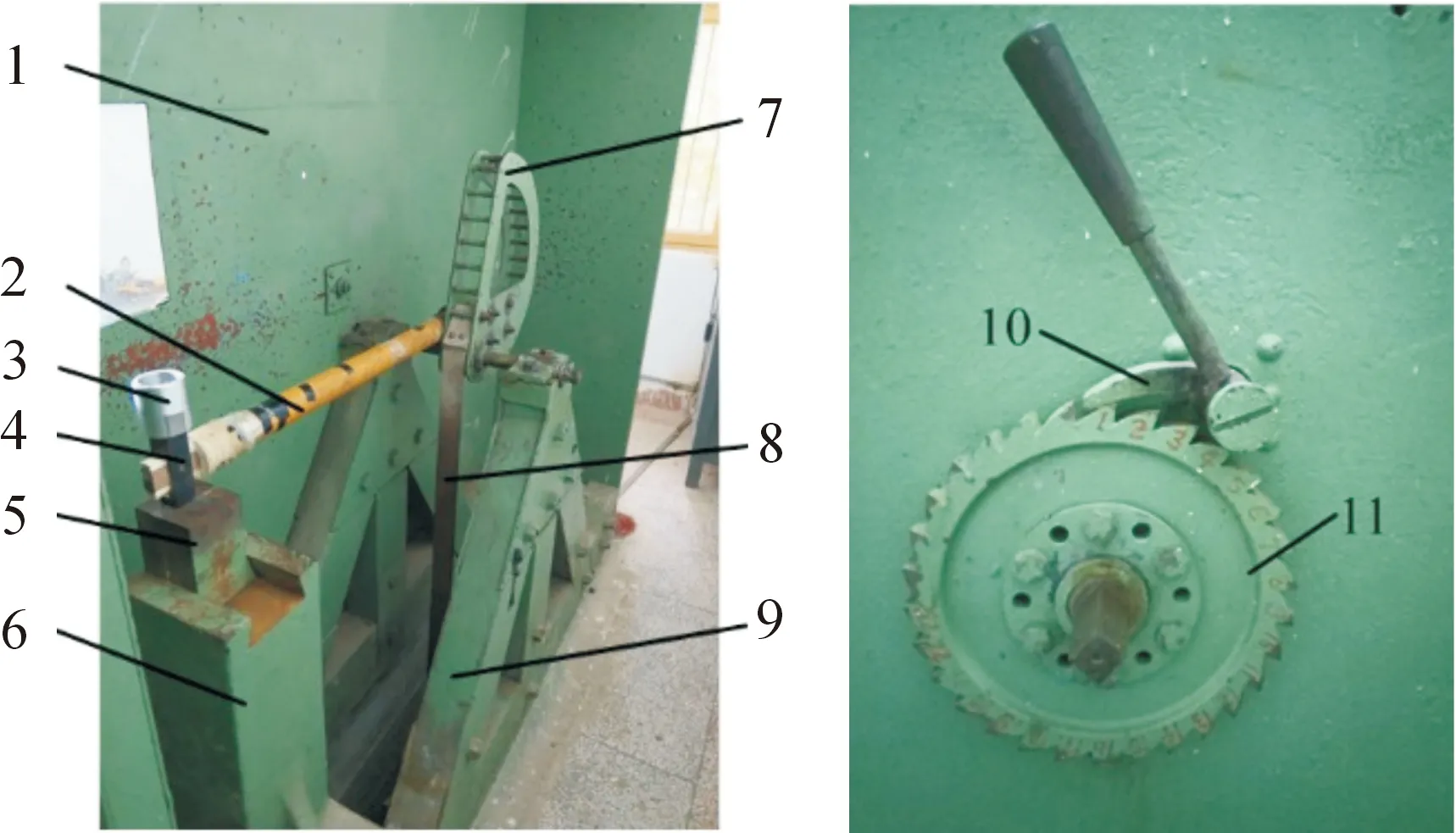

目前火工品常用的模拟弹药动态考核验收方法是马歇特锤击法,所用模拟产生加速度的设备是马歇特锤击台,实验设备如图9所示,图9中,1是保护罩、2是锤柄、3是工装、4是击锤、5是铁砧、6是铁砧座、7是半圆轮、8是重锤连接带、9是支撑架、10是棘齿、11是棘轮。

图9 马歇特锤击台Fig.9 Marshall hammering station

马歇特锤击台的工作原理是:将装有待冲击件的工装安装在击锤上,击锤安装于固定在半圆轮的锤柄上,半圆轮和棘轮在同一轴上,并通过重锤连接带挂着重37 kg的重锤;实验时根据所需要的冲击加速度,对应旋转棘轮到相应的齿数,并通过棘齿固定,旋转棘轮时半圆轮会带着锤柄和击锤旋转相同的角度;棘齿放开后,在重锤重力的作用下,会带动击锤快速回旋,击打在铁砧上,利用击锤与铁砧的碰击产生冲击加速度。

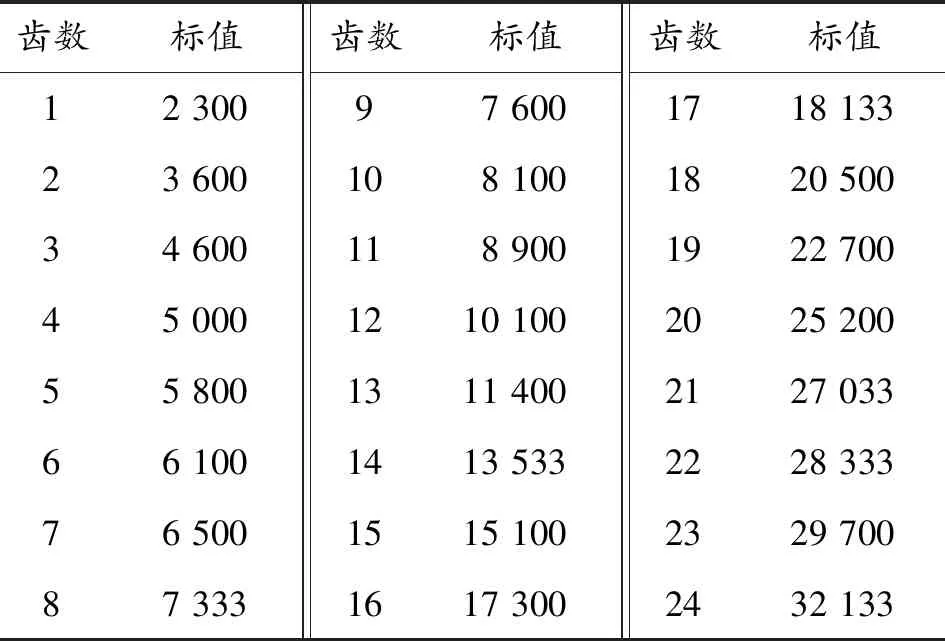

冲击加速度的大小与棘轮的旋转齿数有关,齿数与加速度对应值如表1所示。

表1 锤击台齿数对应加速度(g)Table 1 Hammering table numbers corresponding to acceleration

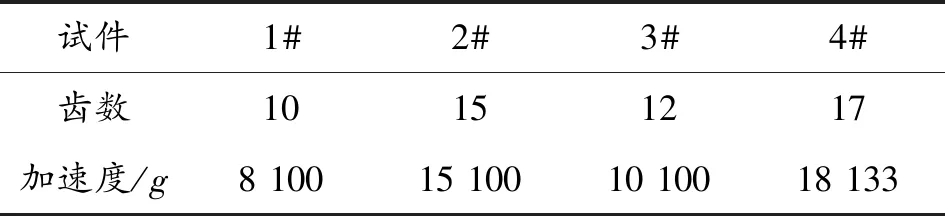

针对中低过载线膛炮和高过载线膛炮发射时的径向和轴向最大冲击过载设计了4组实验。即选择4组试件,分别以径向加速度8 000g、径向加速度15 000g、轴向加速度10 000g和轴向加速度18 000g进行冲击,对应马歇特锤击台上产生接近于上述加速度时的棘轮齿数分别为10齿、15齿、12齿和17齿。冲击实验方案具体见表2。

表2 冲击实验方案Table 2 Impact experiment scheme

实验时用高速摄影仪记录下试件通过安全窗口与铁砧撞击的过程,用于检验试件部件有无冲碎乱飞现象。高速摄影仪拍摄速率为100帧/s。

通过对各试件的冲击过程视频进行回放发现,各试件均没有产生部件冲碎乱飞现象。取最大冲击过载下的试件(4#)冲击时高速摄影仪每帧记录下的图片如图10所示。

图10 试件4#锤击过程Fig.10 Specimen 4# hammering process

4.2 滚转力矩检测实验

为了进一步检验试件旋转的灵活性,设计了滚转力矩检测实验,通过对比试件冲击前后的滚转力矩,判断试件是否满足转动要求,进而判断试件冲击后是否失效。

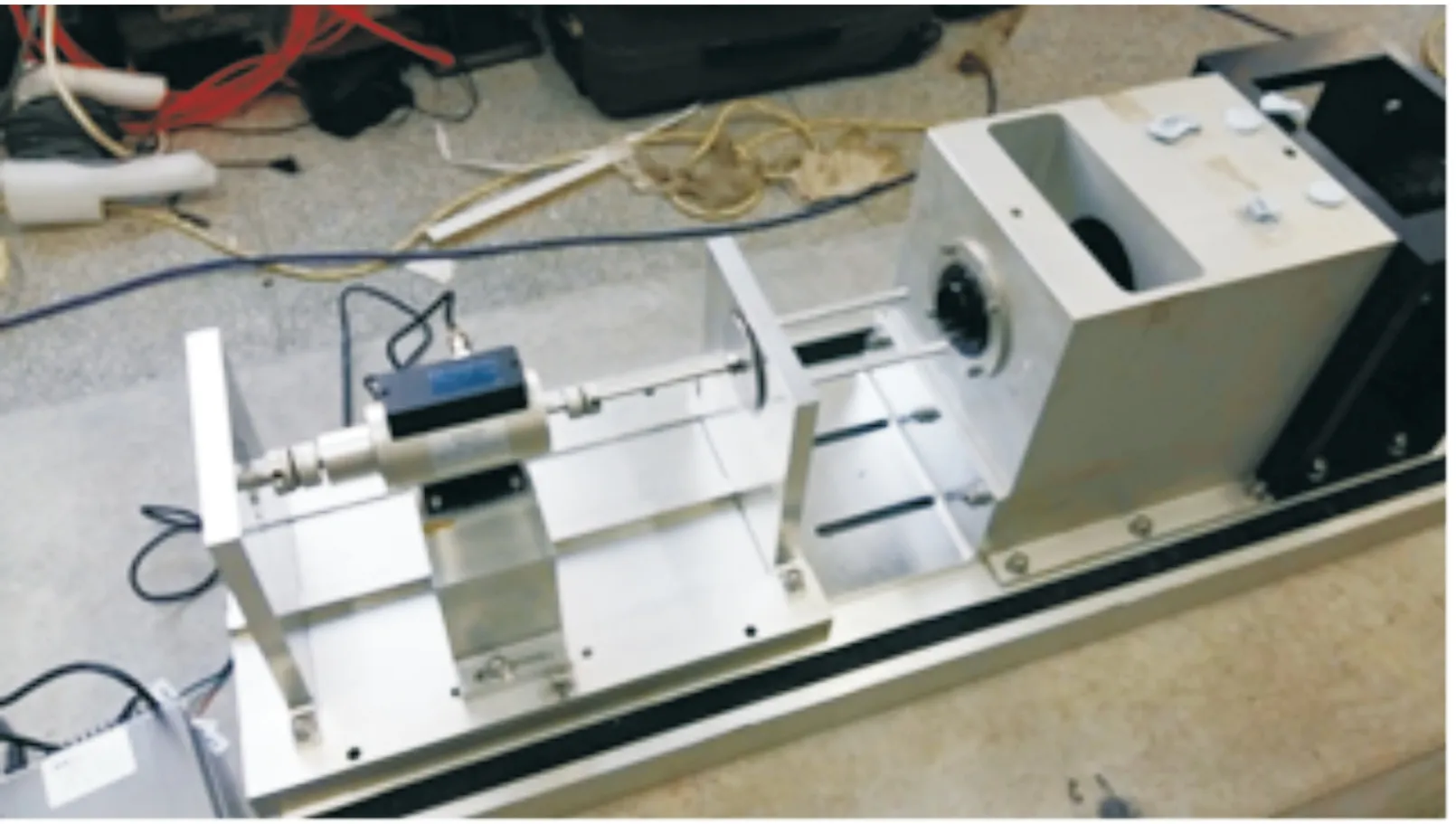

滚转力矩检测实验主要用的实验设备包括综合测试台和扭矩功率仪。综合测试台用于模拟弹道修正时隔转平台的转动状态,使隔转平台以一定的转速转动,如图11所示。扭矩功率仪的作用是通过扭矩传感器测量试件转动过程中的滚转力矩,如图12所示。

图11 综合测试台图Fig.11 Comprehensive test chart

图12 扭矩功率仪Fig.12 Torque power meter

每个试件受冲击前后都要进行滚转力矩测试。测试之前,先将试件通过舵机座与已有的舵机连接,测试时将连有舵机的试件安装在综合测试台上,并用卡具将舵翼卡住。然后启动综合测试台上的电机,电机带动引信座转动,实现引信座相对舵机座的旋转,根据弹道修正时的相对转速要求,将电机转速设为150 r/s,转速稳定后持续10 s。同时利用扭矩功率仪对旋转试件的滚转力矩进行测试,通过对比冲击前后试件的滚转力矩差来判断隔转平台的失效情况。

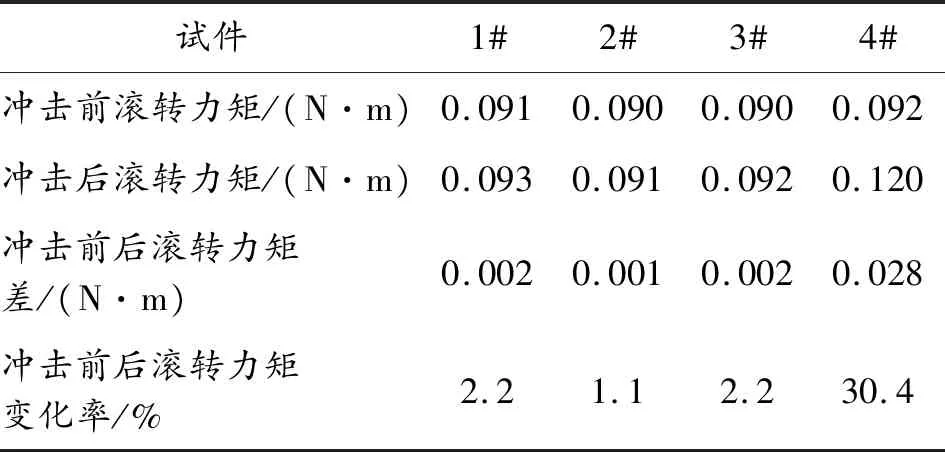

冲击前后各试件的滚转力矩测试结果如表3所示。从表3可以看出,1#、2#、3#试件冲击前后滚转力矩变化率控制在3%以内,即冲击前后试件的滚转阻尼几乎不变,说明这3个试件冲击后转动正常,可以满足弹道修正时对转动灵活性的要求。而4#试件冲击前后滚转力矩变化率高达30.4%,即冲击后试件的滚转阻尼严重变大,从而导致其转动困难,使其不能满足弹道修正时对转动灵活性的要求。

表3 滚转力矩检测结果Table 3 Rolling torque detection results

4.3 失效隔转平台零件检测分析

根据冲击实验和滚转力矩检测实验,判断4#试件冲击过后转动异常,为了进一步分析其异常原因,将4#试件中的各零件拆卸并做进一步的检测分析,通过分析确定失效零件以及零件失效原因,并提出改进措施,为隔转平台的改进设计提供依据和指导。

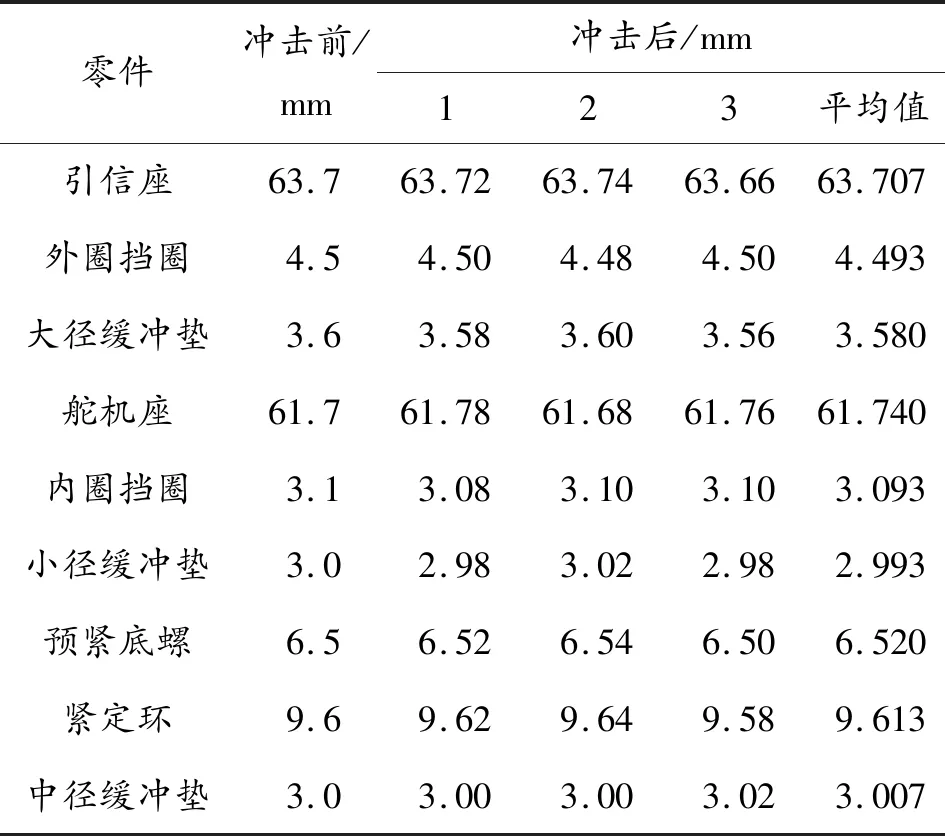

冲击后引信座、外圈挡圈、大径缓冲垫、舵机座、内圈挡圈、小径缓冲垫、预紧底螺、紧定环、中径缓冲垫等零件(除轴承外的所有零件)外观如图13所示。对各零件轴向尺寸进行3次测量,取平均值并与冲击前对比,如表4所示。

图13 冲击后零件外观Fig.13 Parts after impact

表4 冲击前后零件轴向尺寸对比Table 4 Comparison of axial dimensions of parts before and after impact

由图13可以看出,冲击过后以上零件未见有明显的断裂或变形现象,并且根据表4可知,冲击前后各零件尺寸均在合理的变化范围内,因此判断以上零件冲击后工作正常,不是引起隔转平台转动异常的失效零件。

轴承支撑着隔转平台的旋转,是隔转平台中的主要承载件,因此对轴承进行了检测分析。

根据推力滚针轴承的结构特点,通过外观分析即可了解其支撑转动的垫片、滚针和保持架的失效情况。因此,对冲击过后的推力滚针轴承进行外观分析得出,此推力滚针轴承各部件均未见异常,判定其可以正常工作。相应的保持架组件和垫片外观如图14所示。

图14 推力轴承外观Fig.14 Thrust bearing appearance

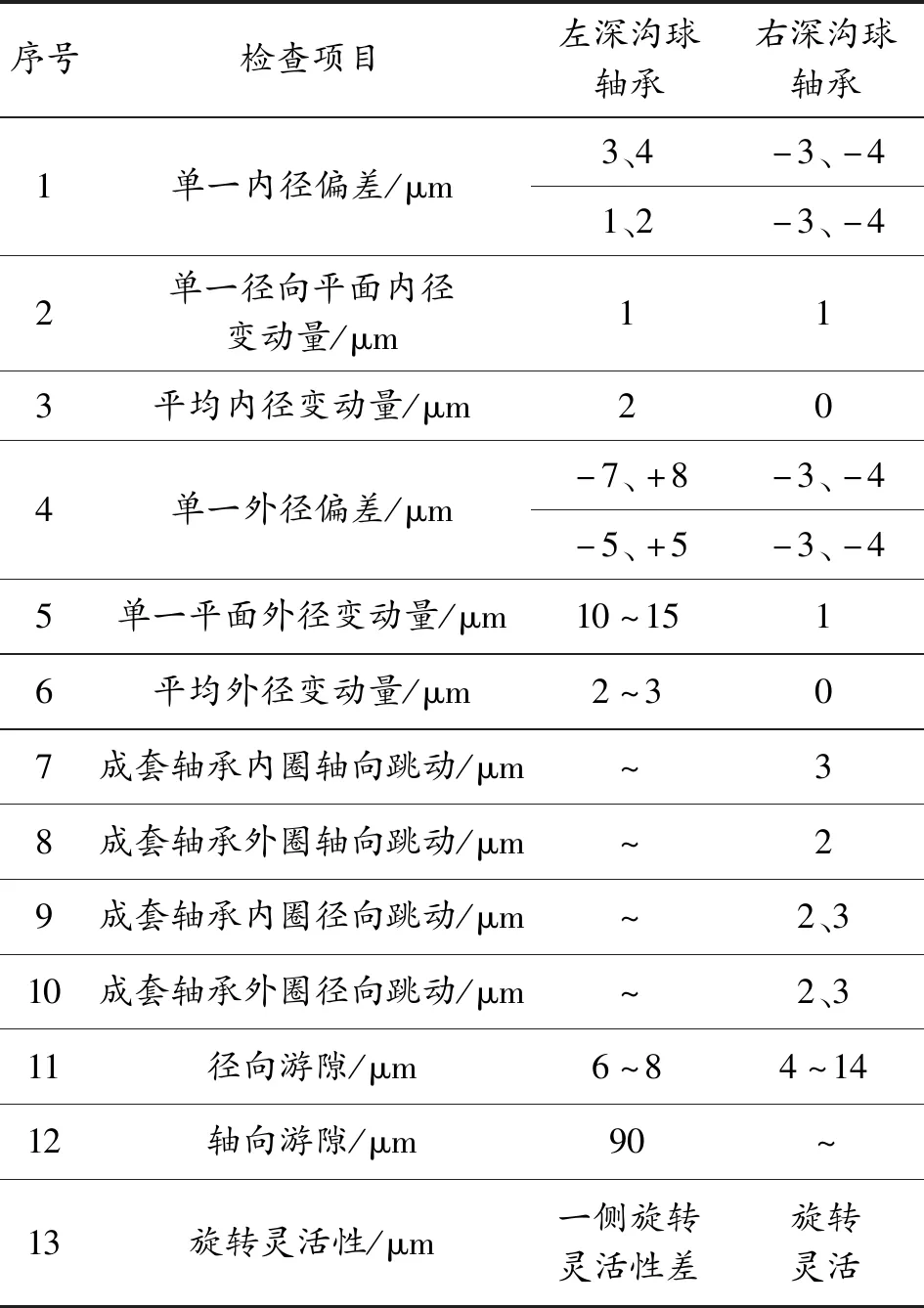

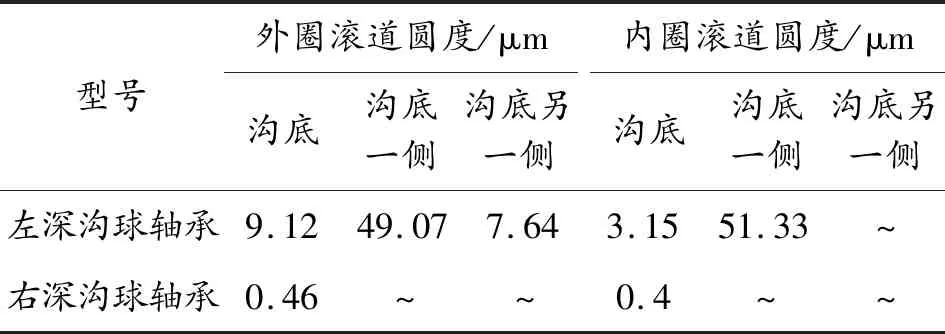

为了判断2个深沟球轴承的失效情况,分别对2个深沟球轴承进行了旋转精度检查,检查结果如表5所示。

从表5检测结果可知,左深沟球轴承外圈外径偏差和变动量较大并且一侧旋转灵活性差,说明其外圈变形严重,这将会使轴承旋转时产生波动,导致其转动灵活性差,旋转精度降低;右深沟球轴承旋转灵活、检测无异常。

表5 轴承旋转精度检测结果Table 5 Bearing rotation accuracy test results

为了进一步检测2个深沟球轴承的失效情况,将2个深沟球轴承进行了拆分,分别对外观情况及内外圈滚道圆度进行了检测。

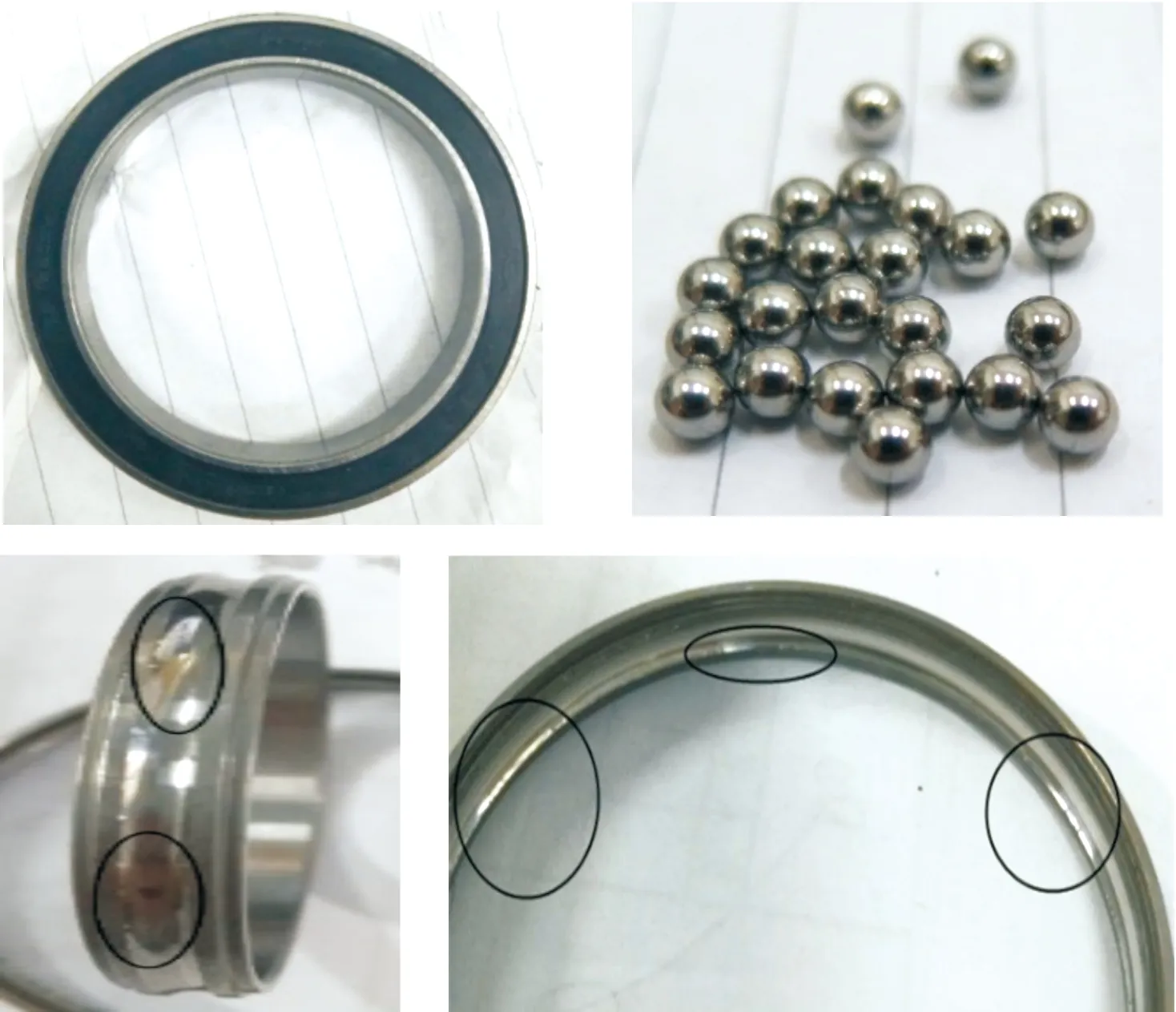

右深沟球轴承套圈滚道呈金属亮色,滚道表面无异常,其余无异常。轴承整体外观和零件外观如图15所示。

图15 右深沟球轴承外观Fig.15 Right deep groove ball bearing appearance

左深沟球轴承内、外圈滚道靠近一侧挡边处,分别有沿圆周均匀分布的塑性变形,塑性变形从滚道与挡边表面接触处起始,向滚道中部逐渐变浅约长1 mm,其余无异常。轴承整体和零件外观如图16所示。

图16 左深沟球轴承外观Fig.16 Left deep groove ball bearing appearance

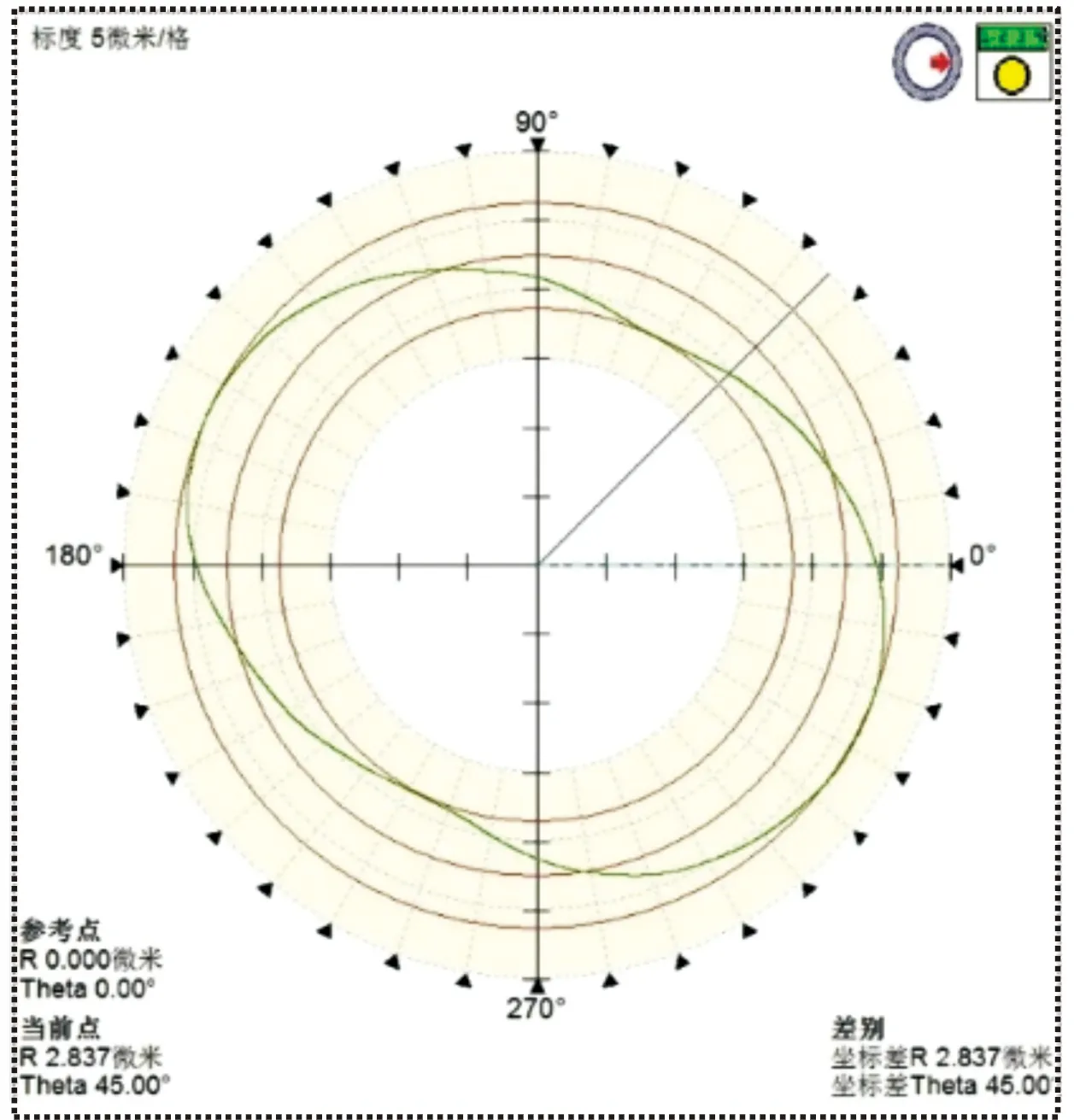

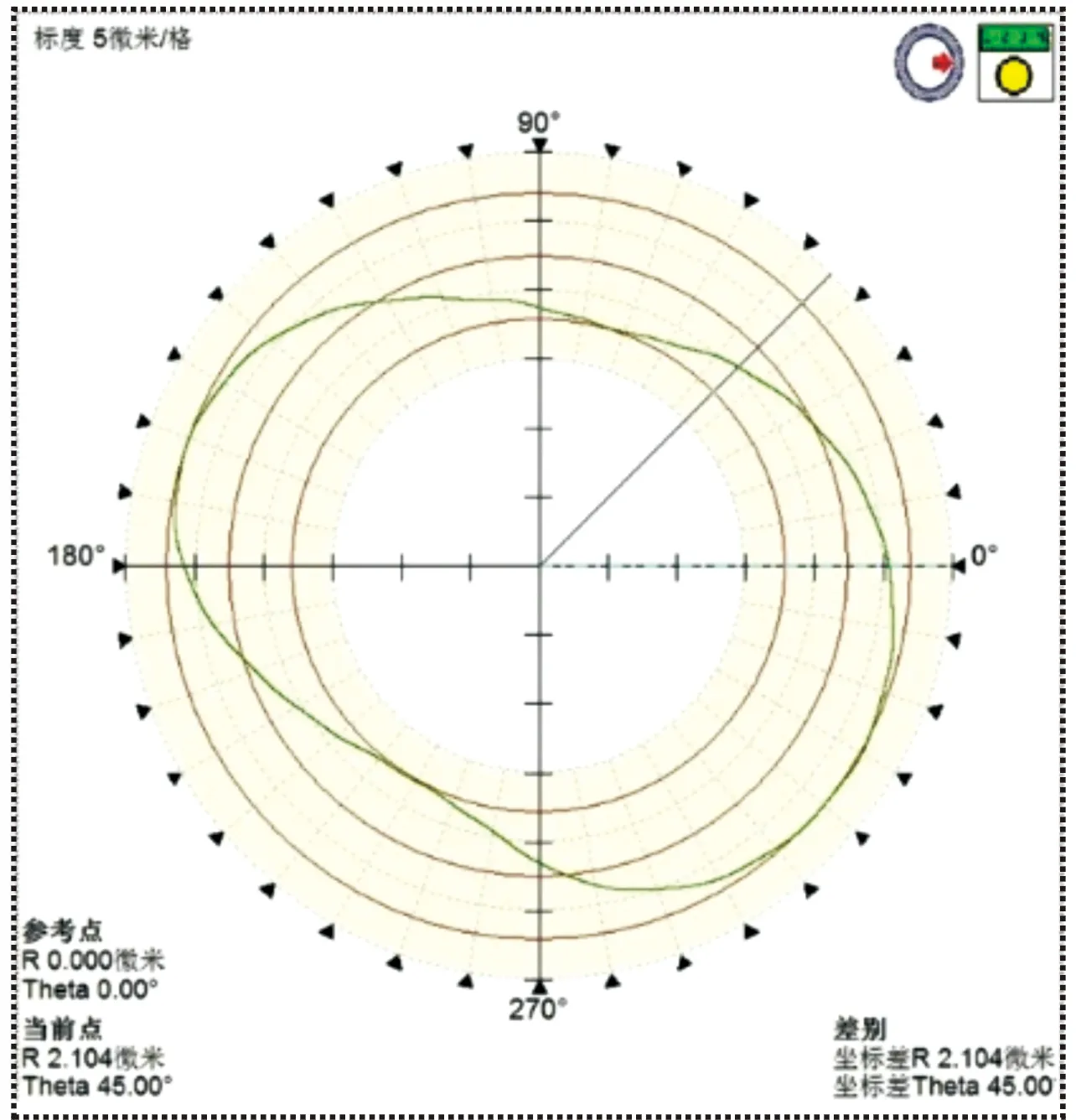

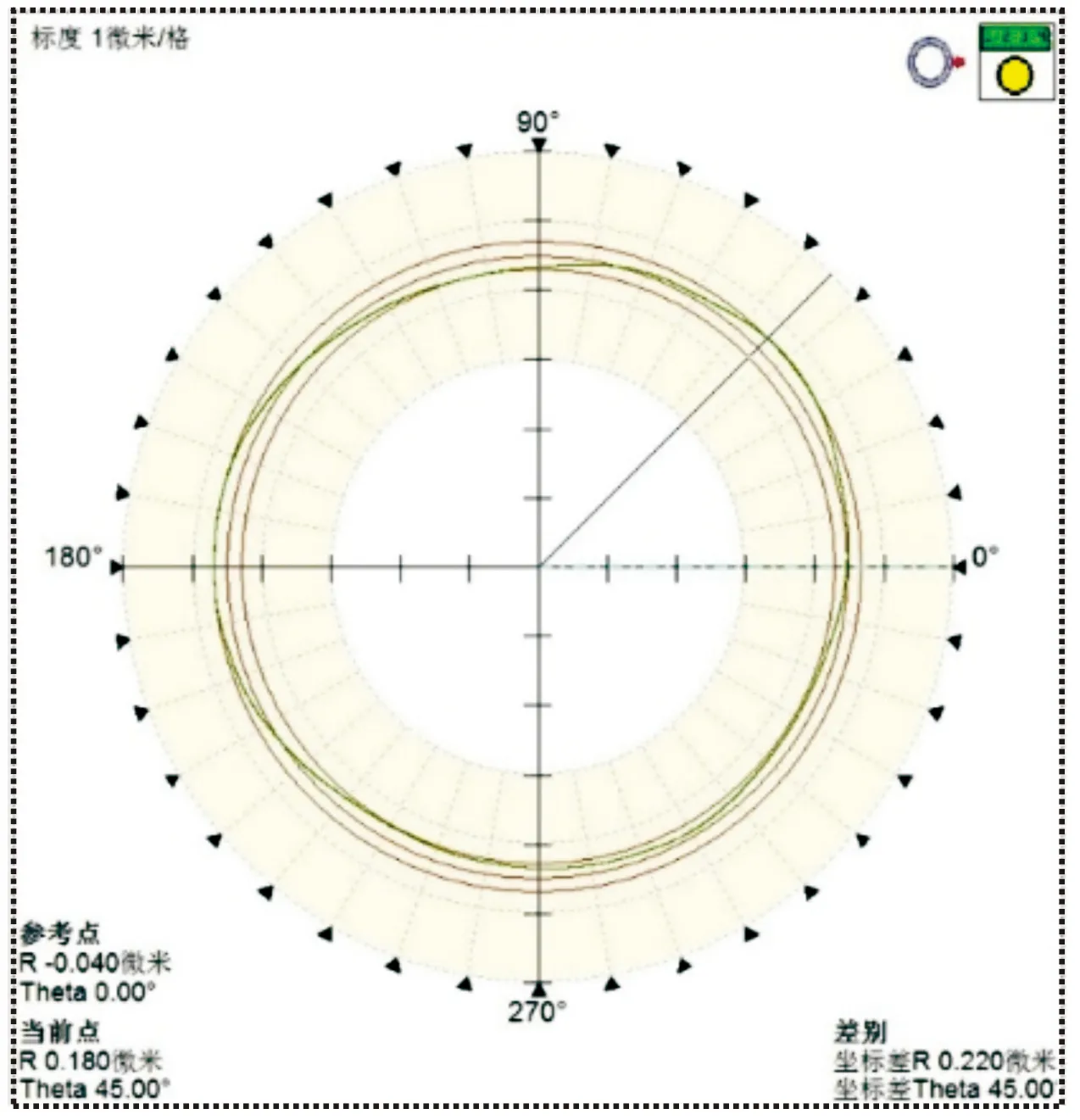

采用圆度仪对2个深沟球轴承的内外圈滚道圆度进行了检测,检测结果如表6所示,对应的典型滚道圆度检测图如图17—图20所示。

图17 左深沟球轴承外圈滚道一侧圆度Fig.17 Roundness of one side of the outer ring raceway of left deep groove ball bearing

图18 左深沟球轴承内圈沟底圆度Fig.18 Roundness of the inner ring groove bottom of the left deep groove ball bearing

图19 右深沟球轴承外圈沟底圆度Fig.19 Roundness of groove bottom of the outer ring of right deep groove ball bearing

图20 右深沟球轴承内圈沟底圆度Fig.20 Roundness of groove bottom of the inner ring of right deep groove ball bearing

表6 2套轴承滚道圆度Table 6 Two sets of bearing raceway roundness

对滚道圆度检测时,可以直接从圆度仪上读取获得,左深沟球轴承外圈滚道塑性变形深度约为30/μm,内圈滚道塑性变形深度约为40/μm,右深沟球轴承内外圈滚道无异常。

检测结果分析:对推力滚针轴承外观检查分析判断其无异常。对2套深沟球轴承外观检查以及旋转精度和滚道圆度检测分析,得出右深沟球轴承无异常,左深沟球轴承内外圈滚道均有不同程度的塑性变形。因此,判定左深沟球轴承是导致隔转平台转动异常的失效零件。

分析左深沟球轴承的失效原因是:左深沟球轴承的轴向游隙小于右深沟球轴承,所以缓冲垫压缩变形后,左深沟球轴承要先于右深沟球轴承承受轴向冲击过载,使得左深沟球轴承上的作用载荷大于右深沟球轴承,并超出其承载范围,从而导致滚道发生塑性变形。滚道塑性变形的产生会导致轴承旋转阻尼增大、转动不稳定,所以4#试件冲击后出现了转动困难、转动有杂声和振动的现象。

4.4 实验结论

受中低过载线膛炮发射时的最大径向和轴向冲击过载以及受高过载线膛炮发射时的最大径向冲击过载作用后,隔转平台仍然可以灵活转动,滚转力矩控制在0.090~0.093,可以满足弹道修正和发电时的旋转灵活性要求;而受高过载线膛炮发射时的最大轴向冲击过载作用后,隔转平台转动较困难,滚转力矩达到0.120 ,远大于冲击载荷作用前的滚转力矩,不能满足弹道修正和发电时的旋转灵活性要求。

通过对失效隔转平台中的轴承进一步检测分析得出,左深沟球轴承的滚道产生了塑性变形。此变形是使隔转平台不能满足转动要求的直接原因。

5 结论

本文详细设计了弹道修正引信隔转平台,建立了隔转平台三维模型,完成了隔转平台试件加工及冲击实验和滚转力矩检测实验。通过实验得出,此隔转平台方案适用于中低过载线膛炮发射环境,而不适用于高过载线膛炮发射环境。

通过对失效隔转平台零部件检测分析判断,在高过载线膛炮发射时的最大轴向冲击过载作用下,左深沟球轴承内外滚道发生了塑性变形,致使隔转平台不能满足转动灵活性要求。为了使隔转平台能够适应高过载线膛炮的发射过载,下一步需要从缓冲结构及隔转结构内部参数2个方面对其进行优化设计。