闭式泵阀联控电液驱动系统的设计

周加永,孟小净,王亮宽,王 妍,吴潇璞

(1.西北机电工程研究所,陕西 咸阳 712099;2.北京理工大学 机电学院,北京 100081)

1 引言

助力机器人能帮助人类承载重物、减轻体能消耗[1],在士兵负重行军、战场救援、抗震救灾、建筑施工、康复医疗等军民两用领域有着广泛的应用前景[2]。目前,绝大部分助力机器人选用“髋关节+膝关节+踝关节”的结构形式,髋、膝、踝3个运动关节中,髋关节和膝关节需要较大的关节驱动力和功率,多为主动驱动,踝关节为被动驱动。

近年来,国内外各研究机构对助力机器人进行了大量的研究,目前应用在助力机器人上的驱动方式主要包括电机驱动、液压驱动、气压驱动以及人工肌肉驱动等[3]。

液压驱动方式功率密度高,液压元件的微型、高效、集成化设计对提高外骨骼关节的驱动效率至关重要。BLEEX助力机器人第一代样机将液压驱动系统进行了高度的集成,并设计了专用的汽油机动力源HEPU发动机,系统重27 kg,输出功率2.5 kW[4];Hongchul Kim等[5]设计的液压驱动助力机器人,将电机与液压元器件进行了集成,开发了HPUC液压集成装置,采用双模式控制;Xiao-ping OUYANG等[6]开发了小型液压动力装置CHPU[7],重约20 kg,最大可向机器人提供1.5 kW液压能源与160 W直流电力。

电机驱动方式结构简单、响应快,目前的电机很难直接满足助力机器人大承载的应用需求,一般应用于助老助残等民用领域,主要驱动方式有关节直驱和电机与末端执行机构分离2种方式。关节直驱典型的代表是HAL[8]、IHMC[9],Eks,eLGEs等。电机减速机与末端机构分离的驱动形式可满足运动末端轻小化设计要求,Michele Xiloyannis[10]设计了一种用于上肢柔性外骨骼一驱多的驱动系统,采用模块化设计,动力源来自一个电机,通过控制配置在助力机器人上的离合器进行不同关节的驱动;Rafael R.Torrealba等[11]设计了一种变刚度阻抗控制的膝关节,通过电机、弹性元件和齿轮实现双向驱动;Hun Keon Ko等[12]设计了安装在助力机器人背部的单一执行机构,通过差动齿轮机构利用套索同时驱动2条腿。

气动人工肌肉的柔顺性好,但是存在非线性,难以实现精确地控制的问题。根据电机和人工肌肉驱动的特点,Sardellitti等[13]于2007年提出了气-电混合驱动;Sang-Ho Hyon等[14]第一次将气-电混合驱动应用于助力机器人。

2 泵阀联控电液驱动系统的创新设计

目前国内多家单位对液压驱动型助力机器人进行了研究,大都采用基于阀控的液压驱动系统,通过对液压阀的控制,控制液压缸所需流量,完成液压缸所期望的动作。阀控方法是液压系统的动力单元为恒定的、不可控的,只需精确控制阀的动作即可完成液压缸的操作,这种控制方法比较简单,但是浪费能源,因为保持动力单元的恒定需要电机不停地转动。

2.1 泵阀联控电液驱动系统设计

采用阀控方案的助力机器人能量利用效率低,是因为助力机器人执行各种动作时,执行器所受负载变化比较剧烈,而且大负载出现的时间占整个工作总时间的比重较小,导致系统供油压力与执行器负载所需供油压力匹配状态非常差,大多时间处于过度匹配状态,必然在控制阀口处造成大量的压力损耗,导致大量能量以热的形式损失掉。为了提高助力机器人液压系统效率,根据人体负重携行的运动特点以及膝关节和髋关节的运动能量关系,对伺服直驱泵控液压系统进行改进设计,开发了泵阀联控助力机器人液压驱动系统,该系统能提高供给压力与执行器负载所需压力的匹配度,改善匹配状态可从2个方面进行调节:一是对系统供给压力匹配调节,二是对执行器负载匹配调节。

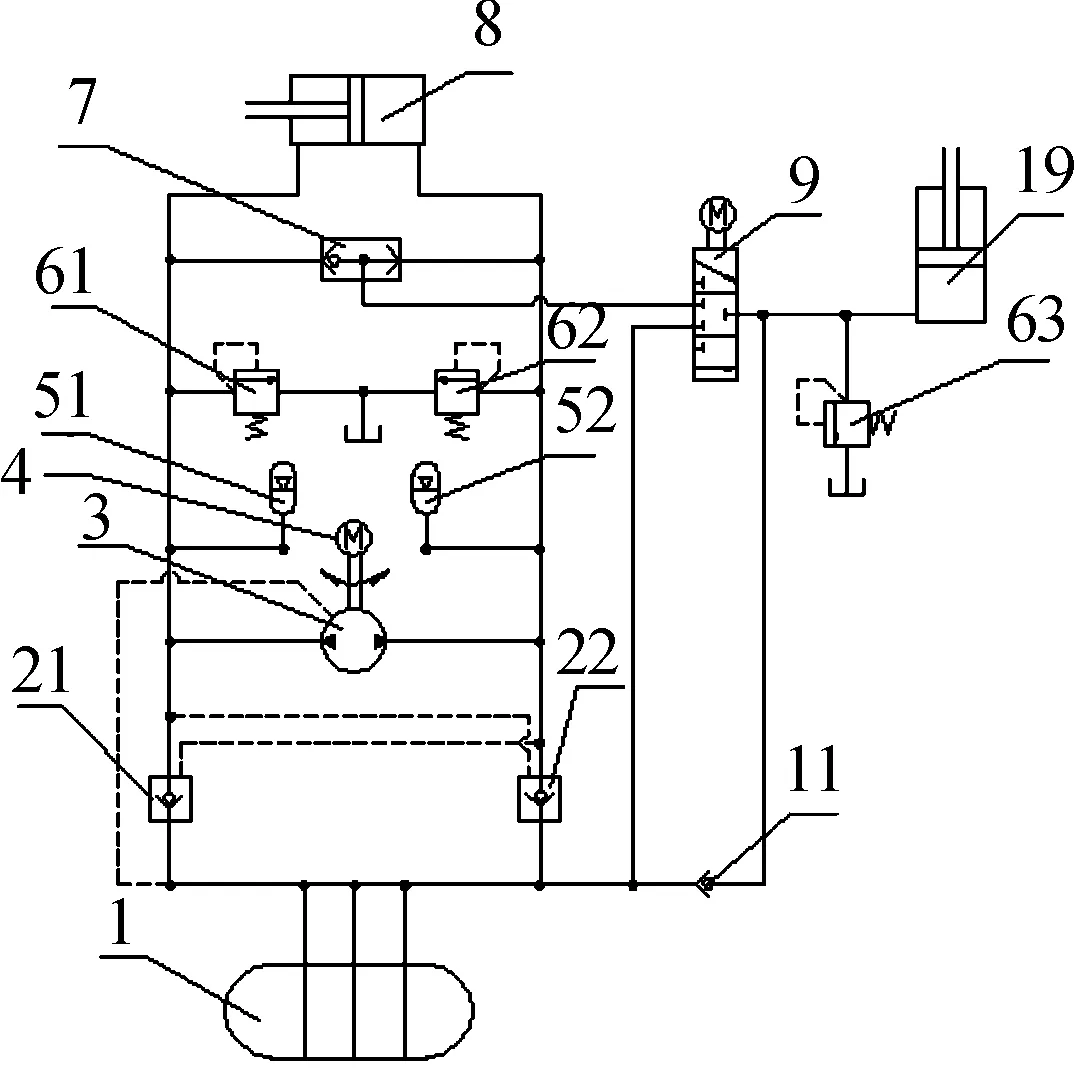

该系统采用了以泵控直驱液压容积控制为主,以伺服阀节流控制为辅,其原理如图1所示,该系统节能高效、调速范围宽、可靠性高、寿命长,易实现集成一体化,油路简化,管道数量很少,系统噪音小,且不存在系统高压引起的管路振动问题。

1.压力油箱;21.液控单向阀;22.液控单向阀;3.双向液压泵;4.伺服电机;51.蓄能器.52.蓄能器.61.溢流阀;62.溢流阀;63.溢流阀;7.梭阀;8.髋关节液压缸;9.伺服阀;10.膝关节液压缸;11.单向阀

泵阀联控助力机器人液压驱动系统不是通过改变泵的排量而是通过调节电机的转速改变其输出流量,在助力过程中,伺服电机驱动泵工作,根据助力机器人的姿态和外负载的情况泵直接驱动髋关节油缸动作输出与外负载相匹配的力,同时膝关节油缸的油液通过控制阀“借”自髋关节油缸的高压腔为膝关节助力并与外负载相匹配,通过髋关节油缸和膝关节油缸的联合作用实现助力机器人系统的助力。该系统通过髋关节油缸和膝关节油缸的驱动力矩匹配,可以实现髋关节和膝关节全程联合助力,能量小、助力效率高。在下蹲、下坡、下台阶时膝关节的阻尼油液不是以节流的方式回到油箱,而是以回馈方式回到髋关节油缸的驱动腔,在起立、上坡、上台阶时,膝关节油缸驱动时的反作用力又作用于髋关节驱动扭矩的方向上,综合2种情况的效果,达到膝关节重力势能的回收和髋关节驱动能源的减少。

2.2 泵阀联控液压系统特点

泵阀联控助力机器人液压驱动系统的创新性主要是将容积控制与节流控制集成到一起,具有以下显著优点:

1) 可以减小液压系统元器件的数量,简化系统原理,实现集成一体化,重量轻并与机械结构完美结合;

2) 对传动介质及过滤要求低,减小液压泵的磨损和噪音,提高系统的使用寿命和可靠性;

3) 电机与作为执行元件的液压缸可以做到较为理想的功率匹配;

4) 节能效果显著,压力油可以“互借”,避免了不必要节流损耗、溢流损耗、泄荷损耗;

5) 管道布置小,极大地消除了管道对伺服系统的影响,不存在管道振动问题,并且整体结构美观紧凑。

2.3 泵阀联控液压系统集成化设计

由于负重助力机器人结构与用途的限制,液压系统的安装空间十分有限,因此对泵阀联控液压系统在结构上要实现高度集成,做到体积小、重量轻、效率高。为此,设计了液压集成块,将伺服电机、液压泵、液压阀、传感器以及液压缸有效集成为一个紧凑的液压动力单元,集成后显著减少了管路连接,降低了液压系统的复杂性,提高了系统的可适应性,具有结构紧凑、安装和维护方便、泄漏少、振动小等优点。

液压集成块在设计过程中需考虑各种耦合关系,例如不同油路干涉耦合、液压元件布局干涉耦合以及各油口耦合等。同时,设计完成的油路可能存在欠连通、泄漏连通,以及不满足最小壁厚等要求,需要进行验证并进行适当调整[15]。闭式液压系统的散热性比开式液压系统差,在设计过程中需要对其散热性能进行重点研究[16],可借助仿真手段进行热分析,优化液压系统流道结构,避免系统产生过大噪音和压力损失,通过多轮次的优化完成液压集成块的设计,并进行有效性验证,满足设计要求,设计过程如图2所示。

图2 液压集成块设计过程Fig2 Design process of hydraulic manifold block

3 助力机器人液压驱动系统建模与动态特性分析

3.1 液压驱动系统建模

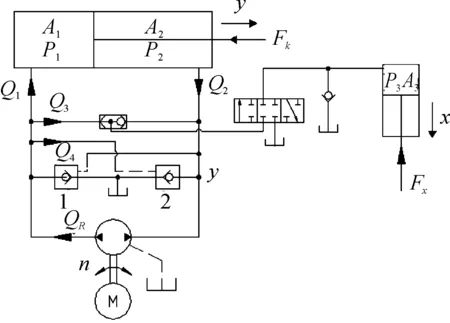

对系统进行适当的简化,模型如图3所示。

图3 液压系统简化模型Fig3 Simplified model of hydraulic system

根据图3建立液压系统模型。

定量泵的流量方程为:

QB=QR+QL=Dpn

(1)

对式(1)进行拉氏变换,有:

QB(s)=DpN(s)

(2)

式(1)—(2)中:n为定量泵的转速,r/s;Dp为定量泵的排量,m3/r;QB为定量泵的理论流量,m3/s;QL为定量泵的泄露量,m3/s;QR为定量泵的实际流量,m3/s。

定量泵泄露量与压力关系方程为:

QR=QB-QL(3)QL=p1λB

(4)

式(3)—(4)中,λB=Cip+Cep,λB为液压泵的总泄漏系数,m3/(s·Pa),Cip为液压泵的内泄系数,m3/(s·Pa),Cep为液压泵的外泄系数,m3/(s·Pa)。

对式(3)、式(4)进行拉氏变换,有:

QR(s)=QB(s)-P1(s)λB

(5)

液压泵的扭矩方程为:

(6)

式(6)中:TL为液压泵产生的负载转矩(N·m);η为机械效率。对式(6)进行拉氏变换,有:

(7)

当髋关节活塞正向运动时,分别建立髋关节油缸、膝关节油缸、液控单向阀连续性方程为:

(8)

Q1=QR-Q3-Q4

(9)

QR=QB-QL

(10)

(11)

(12)

由式(8)—(12)可得出髋关节活塞正向运动时的连续性方程为:

(13)

式(13)中:n为定量泵的转速,r/s;Dp为定量泵的排量,m3/r;QB为定量泵的理论流量,m3/s;QR为定量泵的泄露量,m3/s;QL为定量泵的实际流量,m3/s;Q3为到膝关节油缸流量,m3/s;Q4为通过液控单向阀2流量,m3/s;Cip为液压泵的内泄系数,m3/(s·Pa);p1为髋关节油缸无杆腔压力,Pa;p2为髋关节油缸有杆腔腔压力,Pa;p3为膝关节油缸高压腔压力,Pa;Cep为液压泵的外泄系数,m3/(s·Pa);Cim为髋关节油缸的内泄系数,m3/(s·Pa);Cem为髋关节油缸的外泄系数,m3/(s·Pa);λx为膝关节油缸泄露系数,m3/(s·Pa);λk为液压泵及髋关节油缸泄露系数,m3/(s·Pa);λ为液压泵及髋关节、膝关节油缸泄露系数,m3/(Pa·s);Vx为膝关节油缸高压腔及进油管路油液体积,m3;A1为髋关节油缸无杆腔的面积,m2;A2为髋关节油缸有杆腔的面积,m2;A3为膝关节油缸面积,m2;A4为液控单向阀控制腔面积,m2;z为液控单向阀控制活塞位移,m2;y为髋关节油缸活塞的位移,m;x为膝关节油缸活塞的位移,m;V1为髋关节油缸大腔在由静止开始运动时的容积,m3;Vp为液压泵高压腔的容积,m3;Vg为管路的容积,m3;Vk为髋关节油缸无杆高压腔、液压泵高压腔及进油管路油液体积,m3;V为髋关节无杆腔、膝关节油缸高压腔、液控单向阀控制腔、液压泵高压腔容积及进油管路油液体积,m3;βe为有效体积弹性模量,Pa。

由以上参数定义可得:

λk=Cim+Cem

λ=λk+λx

Vk=V1+Vp+Vg

V=Vk+Vx+V4

根据假设条件,液压油流经梭阀和转阀的压力损失忽略不计,压力油箱内压力视为恒压。考虑低压腔压力为常数,在线性化分析中包含低压腔压力的项可以略去,根据式(13)可得:

(14)

对式(14)进行拉氏变换,有:

(15)

根据牛顿第二定律,髋关节油缸正向运动时的力平衡方程为:

(16)

式(16)中:M为油缸活塞质量,kg;Bm为粘性阻力系数,N/(m/s);K为负载弹簧刚度,N/m。

忽略回油压力,即p2=0,对式(10)进行拉式变换,可得:

P1(s)A1=MY(s)s2+BmY(s)s+KY(s)+Fk(s)

(17)

(18)

柱塞泵液压系统在柱塞泵与电机之间安装有2个厚度4 mm、内径8 mm的U形旋转密封,会产生一定的摩擦扭矩。

U形密封圈带来的回转平台的摩擦力为:

f=PDπμb

(19)

代入式(20),即可得到摩擦力矩为:

(20)

式(20)中:P为总负荷(包括充气压力和运动负荷);D为转轴的回转直径;μ为密封圈与转轴的摩擦系数;b为密封圈与转轴的接触面宽度;R为运动的回转半径。

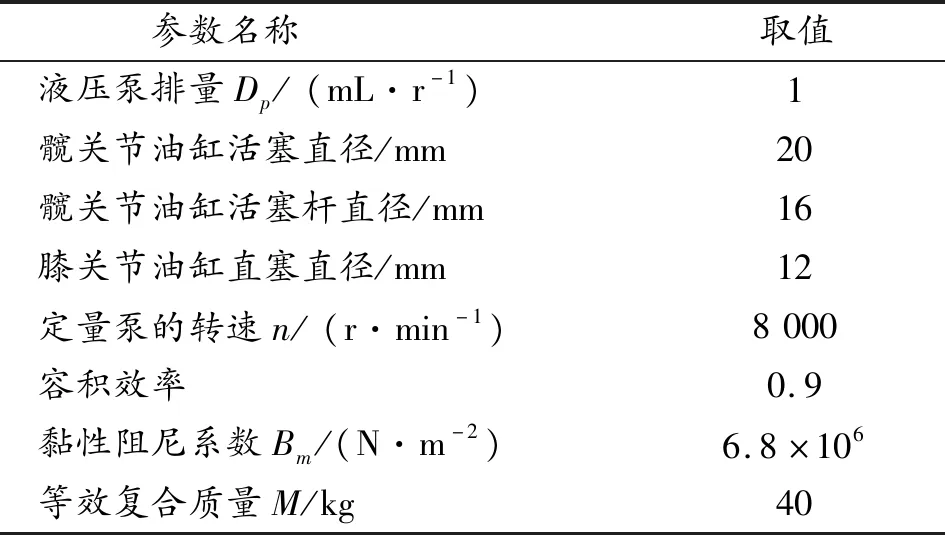

对伺服电机进行模型建立,按照电机拖动系统基本运动公式,有:

(21)

式(21)中:Td为电磁转矩,N·m;TL为负载力矩,N·m;Jpm为电动机转子和负载折合到电机轴上的转动惯量,kg·m2;D为电机摩擦阻尼,N·m·s/rad;ω为转子角速度,rad/s。

电机的电磁转矩可表示为:

Td=KtId

(22)

式(22)中:Kt为转矩常数;Id为电流。

反电动势为:

Ed=Keω

(23)

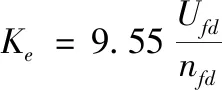

式(23)中:Ed为反电动势,V;Ke为电动机参数,称为反电势系数,V/(rad/s)。

电动机的等效电枢回路中,根据基尔霍夫电压定律,有:

(24)

式(24)中:Ud为定子电压,V;Id为定子电流,A ;Rd为定子电阻,Ω;Ld为定子电感,H。

(25)

式(25)中:Ufd为额定电压,V;nfd为额定转速,r/ min。

对式(22)—式(25)进行拉氏变换,可得:

(26)

Td(s)=KtId(s)

(27)

Ed(s)=Keω(s)

(28)

Ud(s)=RdI(s)+LdI(s)s+Ed(s)

(29)

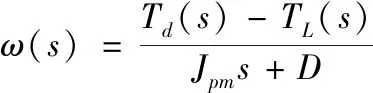

根据负重助力机器人液压驱动系统的特点,分别建立了液压泵、伺服电机、髋关节油缸、膝关节油缸、液控单向阀连的数学建模,找出了影响系统动态特性的主要因素,即液压泵的排量Dp、液压缸有效面积A1、液压执行机构及负载重量M、液压缸的粘性阻尼系数Bm。液压驱动系统各参数的赋值如表1所示。

表1 液压驱动系统各参数的赋值Table 1 Assignment of parameters of hydraulic drive system

3.2 结构参数改变对系统动态特性的影响

动态响应的快速性、稳态跟踪的高精度是系统的主要性能指标,结构参数和控制器性能是影响系统动态特性的主要因素。其中,结构参数主要包括液压泵的排量Dp、液压缸有效面积A1、液压执行机构及负载重量M、液压缸的黏性阻尼系数Bm。图4—图7是依次改变参数Dp、A1、M、Bm时系统阶跃响应动态特性的仿真结果。

3.2.1液压泵的排量Dp

由图4可知,随着液压泵排量Dp的增加,阶跃上升时间变短,快速性升高,但是超调量增大,对系统的稳定性会产生一定的影响,增大Dp有利于系统动态特性的提高。

图4 参数Dp不同时的系统阶跃响应特性Fig.4 Step response characteristics of the system with different parameters DP

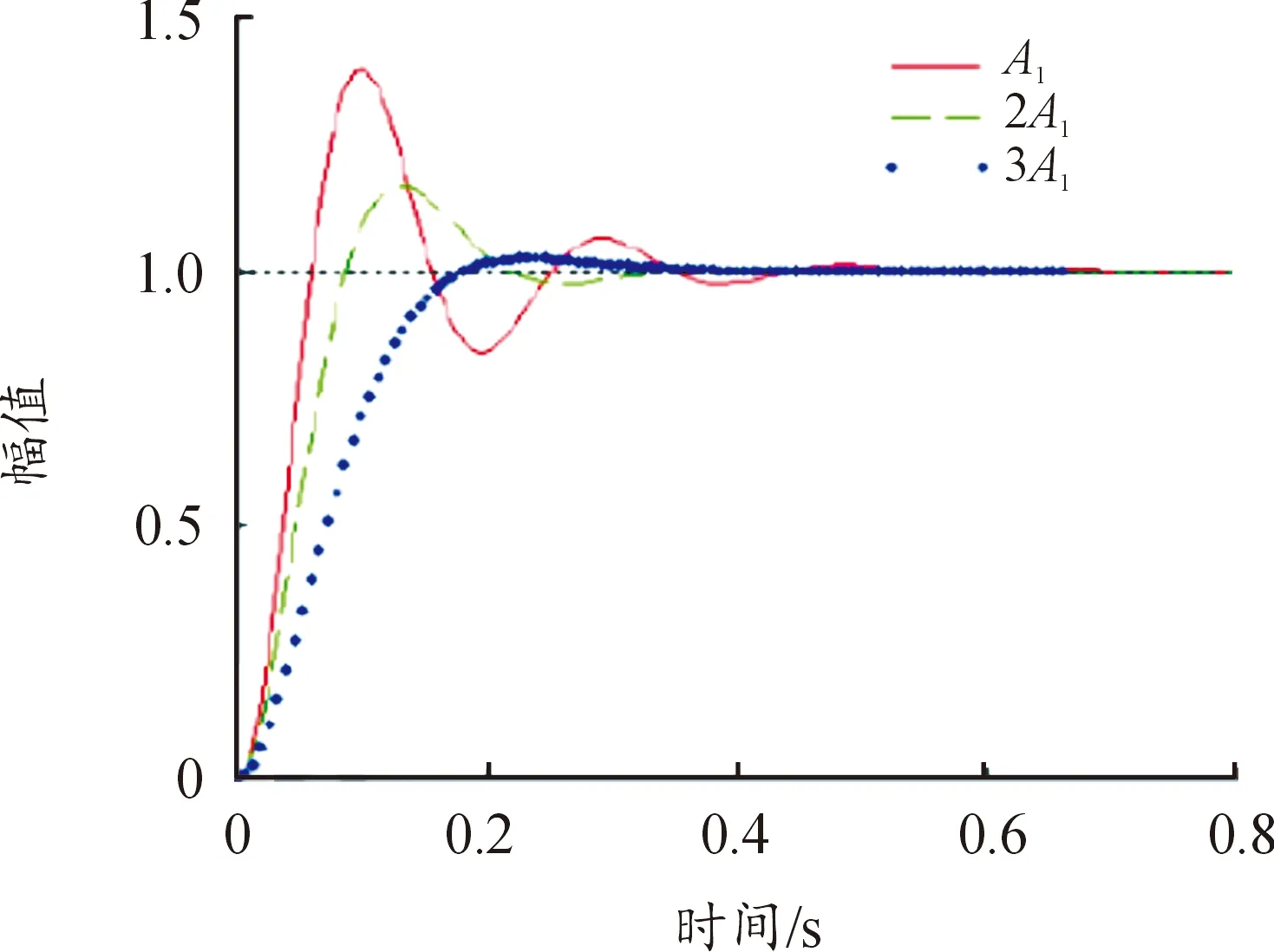

3.2.2液压缸的有效面积A1

由图5可知,随着液压缸有效面积A1的增大,系统阶跃上升时间增大,快速性降低,调节时间变长,但是超调量减小,所以减小A1有利于系统动态特性的提高。

图5 参数A1不同时的系统系统阶跃响应特性Fig.5 Step response characteristics of the system with different parameters A1

3.2.3液压执行机构及负载的参数M

由图6可知,随着参数M的增大,系统阶跃响应快速性略有减小,系统超调量增大,所以减小M有利于系统动态特性的提高。

图6 参数M不同时的系统阶跃响应特性Fig.6 Step response characteristics of the system with different parameters M

3.2.4液压缸的粘性阻尼系数Bm

由图7可知,随着参数Bm的增大,系统阶跃响应快速性略有减小,系统超调量增大,所以减小Bm有利于系统动态特性的提高。

图7 参数Bm不同时的系统阶跃响应特性Fig.7 Step response characteristics of the system with different parameters Bm

通过以上分析可知,要提高泵阀联控液压驱动系统的动态特性,在系统结构方面可采取以下措施:一是液压泵要先考虑较大的排量,以满足机构速度响应要求,再尽量选转动惯量较小、容积效率较高的液压泵;二是要合理设计或选用液压缸等执行机构的参数,在满足工作需求的情况下尽量减小无效容积、执行机构的体积和质量;三是选用有效体积弹性模量较大的液压油液,尽量减小传输管道的长度,采用短而直且气密性好的油管。

4 结论

根据人体负重携行的特点和助力机器人的实际需求,创新性地设计开发了泵阀联控液压系统,并建立了其数学模型。通过建模仿真分析找出了影响系统动态特性的主要因素和变化规律,通过仿真证明其具有较好的性能,对助力机器人液压驱动系统微小型液压元器件、集成式阀块以及高功率密度伺服电机的设计与选型提供了参考依据;泵阀联控电液驱动系统实用性强、效率高,对助力机器人早日实现工程化具有一定的技术推动作用。