固体氧化物燃料电池新型连接体材料的研究进展*

程 强,韩 东,时 婧,郑莉莉,徐 斌,孙明月

(1. 中国海洋大学 材料科学与工程学院, 山东 青岛 266100;2. 青岛大学青岛大学 动力集成及储能系统工程技术中心, 山东 青岛 266071;3. 中国科学院金属研究所 沈阳材料科学国家研究中心, 沈阳 110016)

0 引 言

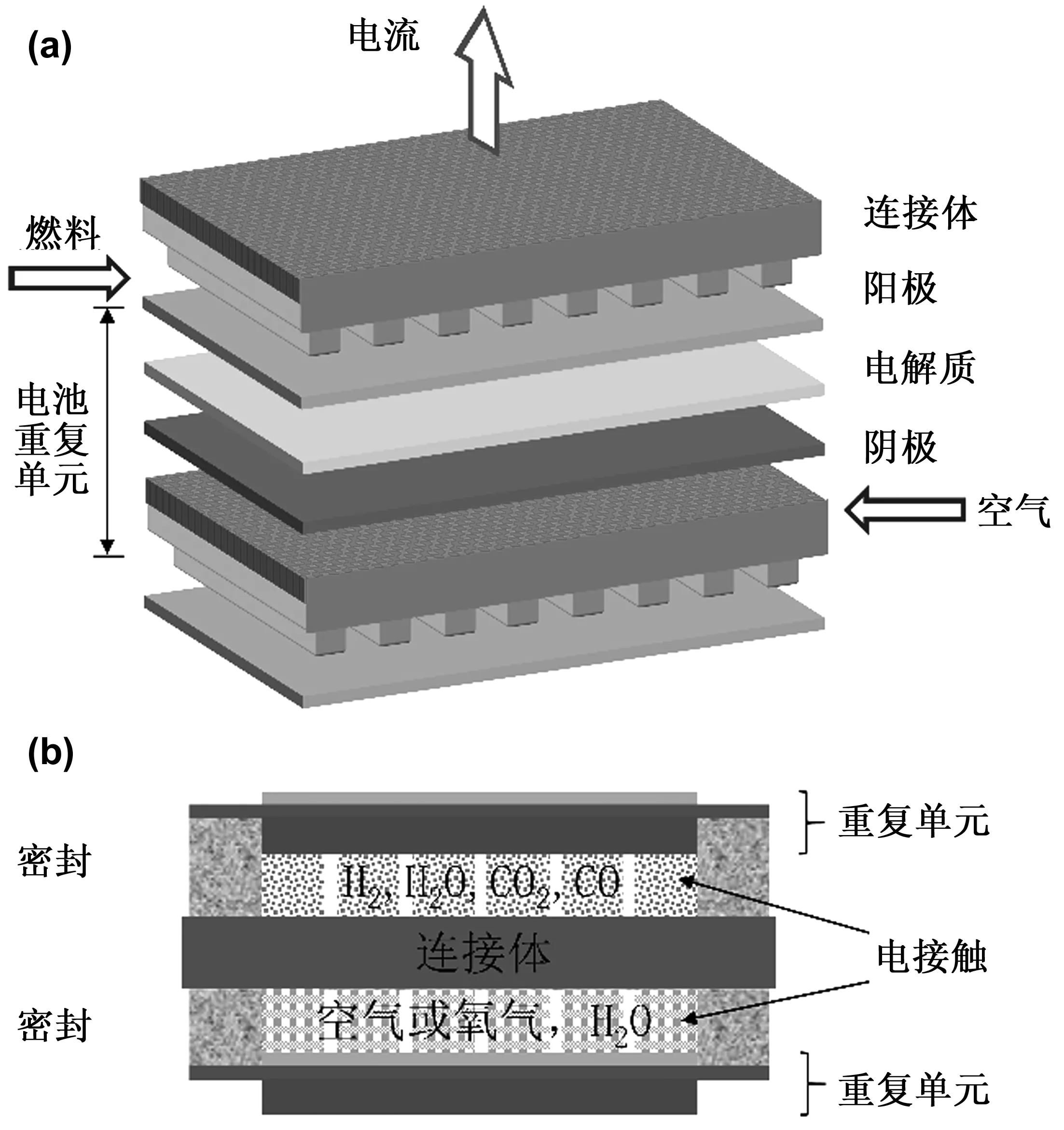

在固体氧化物燃料电池(SOFC)堆运行过程中,连接体在SOFC电堆中扮演着十分重要的角色。如图1a和b所示,连接体同时暴露在阴极侧的氧化性气氛和阳极侧的还原性气氛下。除了起到双极板的作用外,连接体还起到分流板的作用,将阳极腔中的燃料气与阴极腔中的空气或氧气分离,同时还有助于保持SOFC电堆的结构完整性。由于连接体需要在SOFC电堆中扮演多个角色,因此SOFC连接体的材料在所有单元组件中要求最为苛刻。具体的,连接体必须满足下列要求[1-3]:(1) 在SOFC工作温度和气氛(阴极氧化和阳极还原)条件下,连接体必须表现出良好的导电性,最好是近100 %的电子传导;(2) 在SOFC运行环境下,连接体在尺寸、微观结构、化学和相方面要具有足够的稳定性;(3) 连接体应具有良好的氧、氢隔离性,防止电池运行中氧化剂与燃料的直接结合;(4) 在环境温度和工作温度下,连接体的热膨胀系数(TEC)应与电极和电解质的TEC相匹配;(5) 在运行条件下,连接体及其相邻部件,特别是阳极和阴极之间不能发生反应或相互扩散。

图1 平板式SOFC的结构示意图: (a) 一个堆栈重复单元;(b) 阴极侧的结构细节Fig.1 Planar design of SOFC: (a) a stack repeat unit; (b) details of a possible design at cathode side

在以往的研究中,人们主要研究的连接体材料是掺杂的铬酸镧LaCrO3,这种陶瓷比较适合在传统高温燃料电池(运行温度在1000 ℃以上)中工作。但是LaCrO3原材料昂贵,制造成本高,并且高密度的LaCrO3不易烧结[4],这些问题一直制约着其商业化应用,尤其是中温固体氧化物燃料电池(运行温度为600~800 ℃)被广泛研究之后,LaCrO3的一些弊端更加凸显,例如中温下导电性能下降等。相比于掺杂的LaCrO3,合金连接体具有制造加工成本低,导电导热性能好等优点,但是传统的合金连接体也有着很多亟需解决的问题,例如阴极侧的Cr挥发,寿命短,在体系中的化学稳定性较差等[5]。目前的趋势是在合金连接体表面制备高性能涂层,或开发新型的连接体材料。本论文首先对各种合金连接体材料和涂层连接体材料的性能及优缺点进行了论述,然后重点介绍了新开发连接体材料的研究进展,并对未来连接体材料的发展趋势进行了展望。

1 合金连接体

近年来,电解质材料的优化使得SOFC的温度降低到了800 ℃以下,这使得金属连接体材料取代LaCrO3陶瓷成为可能。相比于陶瓷,金属连接体具有很多优点,例如加工工艺简单,制造成本低,成品率高,导电、导热性能好。金属连接体材料必须要在SOFC工作温度下具有足够高的机械强度,良好的抗氧化、腐蚀和渗碳性,并且要与电极材料保持良好的热和化学相容性。理想情况下,连接体要在SOFC中稳定运行40 000 h以上。但是,现在还没有一种金属材料能够完全满足连接体的商业化应用。

1.1 传统耐热合金连接体

氧化铬形成合金是最适合取代掺杂LaCrO3陶瓷应用于连接体的一类材料,根据化学成分的不同,这类合金可分为Cr基,Fe-Cr基和Ni-Cr基合金。这类合金中都含有足够的Cr以形成连续的Cr2O3氧化膜,因此可以在SOFC运行条件下有效地抵抗氧化腐蚀[6]。

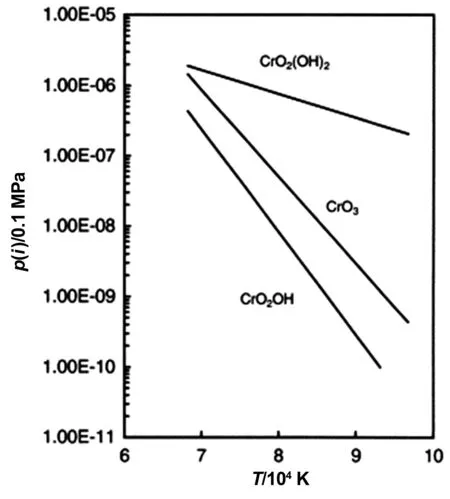

然而,应用于连接体的传统耐热合金普遍面临着两个严重的问题,第一个问题就是Cr2O3膜的生长速度过快。因此,氧化铬形成合金的低面比电阻(ASR)特性与过快的氧化膜生长速度是一种相互制约的趋势。对铁素体不锈钢Crofer 22 APU的研究表明[7-9],在800 ℃的测试温度下,氧化1 800 h后的ASR约为13.0 mΩ/cm2,这样推测下去,若是氧化到4 000 h的时候ASR会超过100 mΩ/cm2,如此大的ASR已经不再满足连接体的性能要求;第二个问题就是氧化铬形成合金固有的Cr2O3膜挥发问题,一般来说,所有的氧化铬形成合金都会在SOFC工作环境下形成挥发性的气态Cr物种,如CrO3(g) 和Cr(OH)2O2(g)[10]。这些高价态的Cr物种一般在氧分压较大的阴极侧形成,氧分压越高,蒸气压越高。图2描述了不同挥发性Cr物种蒸气压与温度的关系,很明显,在SOFC工作温度范围内,CrO2(OH)2(g) 的蒸气压最大。气态CrO2(OH)2的形成过程可用如下公式表示:

图2 不同挥发性Cr物种蒸汽压与温度的关系[11] Fig.2 Vapor pressures of different volatile chromium species as a function of temperature[11]

1.5O2(g)+Cr2O3(s)=2CrO3(g)

(1)

O2+4H2O (g)+2Cr2O3(s)=4CrO(OH)2(g)

(2)

1.5O2(g)+2H2O (g)+Cr2O3(s)=2CrO2(OH)2(g)

(3)

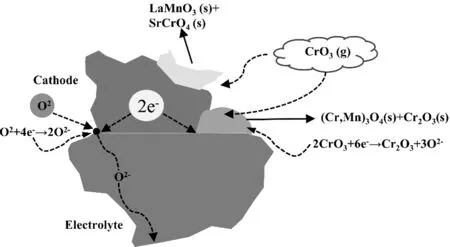

这些挥发性的Cr物质会沉积在阴极表面,严重破坏SOFC的电化学性能。图3描述了挥发性Cr物质对阴极的毒化机制。以LaMnO3电极为例,高价态的挥发性Cr物质会与电极发生反应,形成新的相,如(Cr,Mn)3O4尖晶石。此外,这些物质还会吸收阴极的电子,干扰氧化还原反应的进行,并且在电极/电解质界面上沉积Cr2O3,(Cr,Mn)3O4和Cr2O3相的形成会降低阴极中O2的迁移率,从而导致电极中毒[12]。

图3 挥发性Cr物质对SOFC阴极的毒化机理示意图Fig.3 Schematic showing Cr poisoning mechanism in the cathode of SOFC

1.2 新型合金连接体的发展

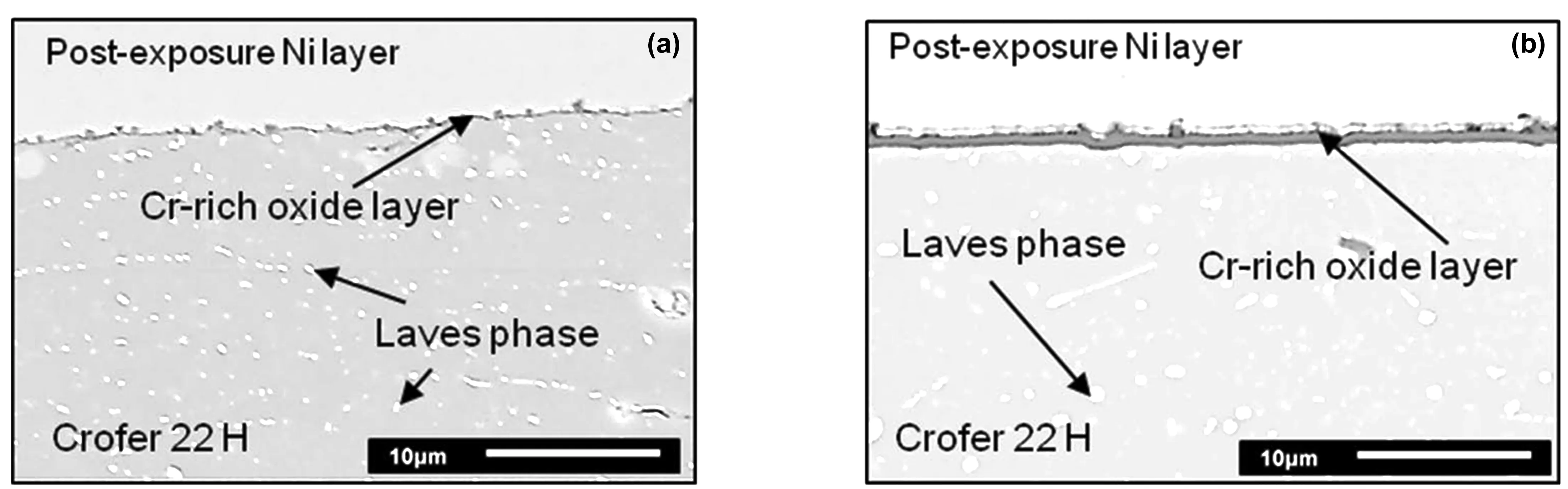

目前,对新型合金连接体的探索主要集中于向铁素体钢基质中添加适量活性元素(如Nb、Ti、Ni、Mo、W等)并通过合金化过程形成性能稳定的新型合金。这类合金中最具代表性的就是J. Froitzheim等报道的新型连接体合金Crofer 22 H[13-14]。Crofer 22 H是通过向铁素体不锈钢中添加了适量的难熔金属Nb和W形成的Laves相强化合金,这种合金不仅具有能够和Crofer 22 APU相媲美的抗氧化性和导电性能,最突出的特性就是其优异的抗高温蠕变性能[15]。Nb与金属基质中的Fe形成Fe2Nb型Laves相沉淀物,这种金属间化合物会分散在晶界处。图4(a)和(b)所示是在700 ℃不同气氛下氧化100 h后的Crofer 22 H截面的SEM图像,其中的白色部分就是弥散分布于合金内部的Laves相。Laves相通过固溶强化和沉淀硬化的强化手段大大增强了合金的抗蠕变性能和热拉伸性能,因此Crofer 22 H具有Crofer 22 APU无可比拟的高温力学性能。另外,Laves相会溶解铁素体基质中的Si元素,通过形成(Fe,Si)2Nb从而大大降低了Si的活性,阻止了SiO2绝缘膜的生成,与此同时,Si也降低了Nb的活性,阻止了NbO等氧化物的形成。此外,存在于氧化膜与金属基质界面处的Laves相作为阻挡层阻止了阳离子的向外扩散和阴离子的向内扩散,并填充了内部的间隙和空位等缺陷使得电子传输的阻力减小,因此,Laves相的存在大大提高了合金的抗氧化性和导电性[16]。

图4 700 ℃不同气氛下氧化100 h后的Crofer 22 H截面的SEM图像:(a) 干燥空气气氛;(b) 湿氢气氛[15]Fig.4 SEM images of Crofer 22 H after exposure at 700℃ for 100 h in (a) dry air and (b) wet hydrogen[15]

除了Laves相强化合金外,氧化物弥散强化合金近年来也得到了广泛的发展,关于氧化物弥散强化合金的概念最早可追溯到Quadakkers于1994年提出的Y2O3弥散强化合金Plansee Ducralloy(Cr5Fe-Y2O3)[17-20]。最近,许多氧化物弥散强化合金相继报道出来,Lee等[21]将La2O3纳米颗粒分散到SUS430铁素体中,得到了高相对密度的氧化物分散合金,在800 ℃下氧化1 000 h后的ASR只有16.23 mΩ/cm2,表现出了优异的导电性能,并且纳米La2O3颗粒显著增强了氧化膜与金属基质间的粘附力。Mehran等[22, 23]使用常规球磨的方法将纳米CeO2和LaCrO3颗粒分散到SUS430基质中,成功开发出了纳米氧化物分散的铁素体不锈钢,其结果表明,纳米CeO2的分散量为5%的时候,ASR降低到了5.5 mΩ/cm2,并且有效地降低了Cr2O3膜的生长速度。

2 连接体涂层

为了有效改善连接体的抗氧化性能并抑制表面氧化膜Cr2O3的挥发,各种表面防护涂层不断被开发出来。从功能上讲,防护涂层首先作为阻止合金基体中金属阳离子向外扩散和外部氧阴离子向内扩散的屏障,涂层对Cr离子和O离子的溶解度以及两种离子在涂层中的迁移率必须尽可能的小,才能有效阻止Cr和O元素的扩散。除此之外,涂层材料还必须具有以下性能:涂层与合金基体、电极之间必须具有良好的化学兼容性和稳定性;要在氧化和还原性气氛中具有良好的热力学稳定性;涂层必须具有低的欧姆电阻,以减少电池运行期间的欧姆损失;涂层的热膨胀性能必须与合金基体相匹配,以使涂层在经历热循环期间不会剥落。

2.1 活性元素氧化物涂层

活性元素氧化物涂层是应用于SOFC连接体防护的第一代涂层,含有稀土元素氧化物的涂层可以有效地提高氧化膜与金属基体间的粘附性,减少氧化膜的厚度,提高材料的抗氧化性并降低连接体材料的ASR。但是这类涂层通常很薄且多孔,不能有效的阻止Cr向外部的扩散,因此活性元素氧化物涂层不能作为抑制Cr挥发的保护层[24]。将活性元素氧化物与尖晶石组合起来形成一种复合涂层是一种有效地涂层方法,这种复合涂层兼具尖晶石和活性元素氧化物涂层的性能特点,可以有效地抑制Cr的迁移提高合金的抗氧化性并降低合金的ASR[25, 26]。最近,Fatemeh等[27]利用脉冲电流电沉积技术在Crofer 22 APU基体上制备了Co基尖晶石/Y2O3复合涂层,在800 ℃空气中氧化500 h后,表面Cr2O3膜的厚度仅为500 nm,远远低于未涂层试样的2 mm。Hosseini等[28]探讨了Cu1.3Mn1.7O4/La2O3复合涂层对AISI 430不锈钢氧化膜生长及导电性能的影响,他们发现Cr2O3氧化膜和La2O3的互扩散形成了LaCrO3导电钙钛矿中间层,有效地阻止了Cr2O3膜的生长和挥发,并且LaCrO3粒子提供了合适的导电路径,大大降低了ASR。

2.2 钙钛矿涂层

稀土钙钛矿涂层具有与铁素体基体相当的热膨胀系数,并且可以向合金表面的氧化膜提供活性元素(比如La),从而改善金属的氧化行为[29-33];另外它们还可以降低氧化速率并增强氧化膜与金属基体的粘附性[34]。但是由于钙钛矿为氧离子导体,不能很好地抑制阳离子的扩散,因而不能很好的提高合金的抗氧化性。其次,所制备的这类涂层也均存在不致密的问题,同样不能有效阻挡Cr的化合物的挥发[35-37]。Hojune等[38]利用气溶胶沉积和热喷涂的方法在STS 444基体上制备了LSM涂层,他们指出,尽管LSM涂层显著降低了材料的ASR,但是这种方法制备的LSM涂层由于致密度不高不能很好地抑制Cr化合物的挥发。此外,涂覆有LSM或LSCM涂层的铁素体不锈钢长期氧化后,其氧化膜由Cr2O3内层和Mn-Cr尖晶石外层构成[35-36,39],尽管外层的Mn-Cr尖晶石具有高的导电性并且阻挡了内层Cr2O3的挥发,但是含Cr尖晶石自身的Cr挥发问题是不可避免的[6]。

2.3 尖晶石涂层

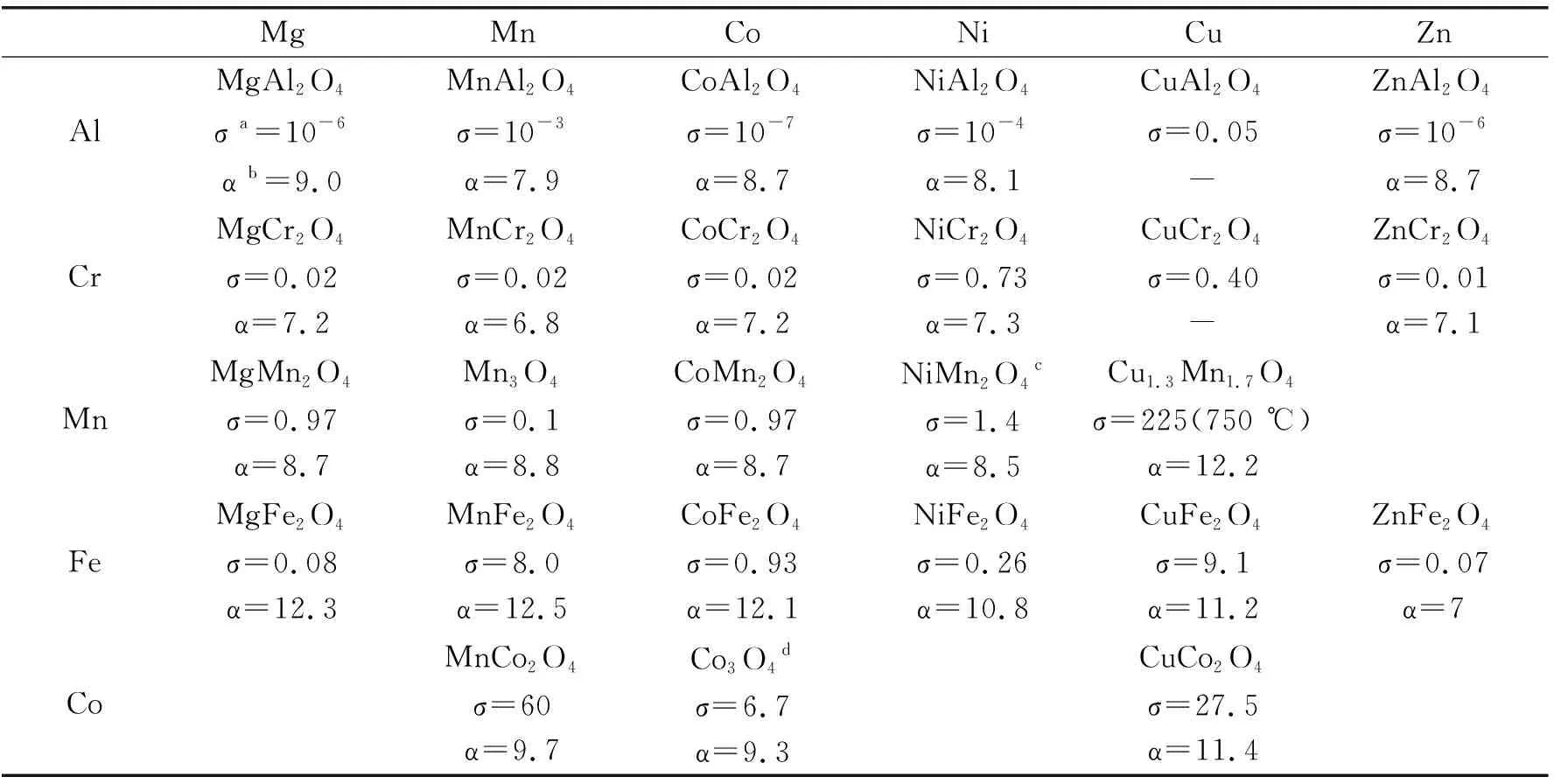

尖晶石氧化物可以用通式AB2O4表示,其中A和B是八面体和四面体位点的二价,三价或四价阳离子,其晶体结构如图5所示。尖晶石涂层近年来引起了人们的广泛关注,通过适当选择A和B位的阳离子类型及比例,尖晶石可以成为良好的电子导体,并且具有和铁素体不锈钢基体及电池其它组件相匹配的热膨胀性。表1列出了各类尖晶石材料的热膨胀系数和电导率。同时,尖晶石涂层具有很好的吸收Cr元素的能力,能够有效抵挡气态Cr化合物的挥发。

表1 不同类型尖晶石氧化物在800 ℃时的导电性和热膨胀性[40]Table 1 Electrical conductivity and thermal expansion of various types of spinel oxides at 800 ℃[40]

图5 尖晶石晶胞[6]Fig.5 Unit cell of spinel[6]

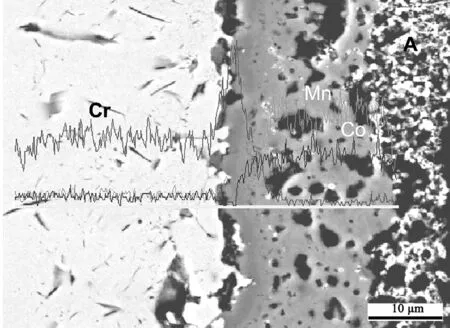

一般来讲,含Cr尖晶石(如Mn-Cr尖晶石)涂层也会不可避免的产生Cr挥发现象,因此,为了防止尖晶石中的Cr元素向外扩散,无铬尖晶石更适合作为连接体的防护涂层使用。在所有无Cr尖晶石中,(Mn,Co)3O4尖晶石被认为是最有潜力的SOFC连接体涂层材料。涂覆于基体上的Mn-Co尖晶石涂层在高温氧化条件下会和金属基体之间发生互扩散,在氧化膜/涂层界面处形成一层薄且致密的Mn-Co-Cr尖晶石层,这一反应层的形成会限制Cr向涂层表面的扩散。图6展示了表面涂覆(Mn,Co)3O4涂层的Crofer 22 APU在经过6个月125次热循环试验后的结果,可以看到涂层与基体仍然结合良好,并且尖晶石涂层有力地阻止了Cr元素的扩散。此外,氧在Mn-Co-Cr尖晶石中的扩散速度比通过Mn-Co尖晶石涂层以及Cr2O3氧化膜的扩散速度慢得多[40-43],因此,这种尖晶石中间反应层的存在会大大降低合金基体的氧化速率。在尖晶石结构中适当掺杂一些过渡金属阳离子可以有效改善尖晶石的抗氧化、热膨胀及烧结性能。Belma等[44]的研究结果表明,当在MnCo2O4尖晶石涂层中添加少量Fe时,得到的MnCo1.5Fe0.5O4尖晶石的热膨胀系数在50-800 ℃范围内由原来的14.4×10-6K-1降到了11.0×10-6K-1。掺杂Cu也可以改善尖晶石的相关特性,如降低尖晶石的烧结温度[45],以及具有比未掺杂的尖晶石更好的结构稳定性和导电性[46-47]。

图6 经历6个月热循环之后的Mn1.5Co1.5O4涂层的微观结构和成分分析[42]Fig.6 Microstructural and compositional analyses on the Mn1.5Co1.5O4 protection layer for a period of 6 months under thermal cycling[42]

3 高性能连接体材料新体系

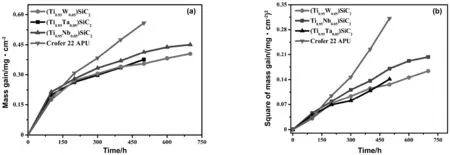

近年来,应用于固体氧化物燃料电池的新型复合材料取得了一系列的成果,通过将具有不同性能的材料进行组合,得到的复合材料具有多种性能。早在1998年,Crone等[48]就已经提出了热膨胀系数可调控的Ni-基合金/Al2O3复合连接体材料。通过调整Ni-基合金粉末或Al2O3粉末的比例,这种复合材料的TEC在很大的温度范围内都可调控。但是这种复合材料只有在很高的烧结温度下才能获得较高的密度,因此限制了其在连接体中的应用。Rasit等[49-50]采用热压或无压烧结方法制备了TiC-Ni、TiN-Ni和TiC-Ti3Al复合材料,研究发现其具有很高的导电率(103 s cm-1级)和良好的抗氧化性,这种复合材料有望应用于IT-SOFC连接体。Gai等[51]采用热压烧结法进一步探究了Ni含量对TiN/Ni复合材料的相对密度、电导率和导热系数的影响,结果证明70%(体积分数)Ni的金属陶瓷在800 ℃氧化100 h后,具有最优的抗氧化性和导电性,增重率仅为0.7%,导电率可达1.6 × 104S/cm。Qi等[52]通过原位反应浸渗法制备的TiC/Haselloy复合材料可以通过预热预成型体和添加钼元素来改变TiC的粒径。结果表明,随着TiC粒径(DTiC)从3.10 mm减小到1.19 mm,TiC/Haselloy复合材料的TEC由11.4×10-6K-1下降到10.95 × 10-6K-1。DTiC为2.16 mm的样品具有最佳的性能:TEC为10.9 × 10-6K-1,平坦氧化期抛物线速率常数为4 × 10-11g2/(cm4·h),在800 ℃下保持110 h的电导率仍保持在6 300 S/cm左右。另外,固溶处理的三元层状陶瓷Ti3SiC2也可以应用于SOFC连接体,研究表明,在Ti3SiC2的晶格中掺杂Zr、Hf和Nb等元素可以大大改善Ti3SiC2的高温性能,固溶处理后的Ti3SiC2有着优异的抗高温氧化性和导电性[53-55]。图7显示了分别掺杂W、Ta、Nb元素的Ti3SiC2在800 ℃空气中氧化期间的增重曲线,可以看出,固溶处理的Ti3SiC2在800 ℃氧化期间都遵循抛物线速率,并且氧化增重都要低于传统的合金连接体材料Crofer 22 APU。固溶处理的Ti3SiC2将会是一种非常有前途的SOFC连接体材料。

图7 掺杂W、Ta、Nb元素的Ti3SiC2以及Crofer 22 APU在800 ℃空气中氧化700 h期间的增重曲线: (a) 氧化动力学曲线; (b) 单位面积增重的平方和氧化时间的关系[55]Fig.7 The mass gains per unit area of (Ti0.95W0.05)3SiC2, (Ti0.95Ta0.05)3SiC2, (Ti0.95Nb0.05)3SiC2, and Crofer 22 APU during the oxidation at 800 °C in air up to 700 h: (a) oxidation kinetics; (b) square of mass gain per unit area vs. oxidation time[55]

4 结 语

近年来,在适合连接体应用的耐高温氧化合金的研制方面取得了长足的进展,并很好地了解了模拟SOFC条件下合金的降解行为。然而,在现有技术允许的SOFC工作温度下,Cr的挥发性、表面稳定性和长期电稳定性仍然存在挑战。在金属表面制备保护涂层和新型复合连接体材料效果良好,也不断被提出和研究,有望成为连接体的候选材料。其中陶瓷和传统合金结合,构筑一种双层的复合结构是一种非常有潜力的连接体材料,可以将合金面置于SOFC阳极侧,陶瓷面置于阴极侧,这样既能充分发挥陶瓷和金属各自的性能优势,又能解决SOFC的阴极Cr中毒问题。但是其结合方式、反应机理、元素扩散机制和抗氧化性等问题仍然需要我们进一步研究。