天然气管道清管器用水溶性PVAL材料制备及性能

屈文涛,王泽威,钟磊,张丹,陈一凡

[1.西安石油大学机械工程学院,陕西西安 710065; 2.陕西延长石油(集团)管道运输输气第一分公司,陕西延安 716000]

管道输送已经成为我国天然气运输的主要方式[1-2],而输气管道在长期运行后,管内会出现游离水、凝析油和黑粉等降低管道输气能力的情况,因此天然气输送管道需要定期进行清管作业。清管器作为管道清理的主要工具,在输气管道清理中的应用不可或缺[3-4]。清管器的工作原理是通过清管器与管径之间的盈余量在管道中形成密封后,依靠管内流动介质或其它设备提供的压力,使其前后产生压差并向前运动,在运动过程中刮除管壁污垢,并将杂质推出管外[5]。然而随着管道服役年限增加,管内沉积物累积过多会使管道有效流通面积减小,同时,占压、地质变迁等因素也会导致管道发生变形,从而使内截面形状改变,另外,清管器自身结构也会存在弊端,这些均会使清管器通过能力(通过弯头、三通和管道变形的能力)变差,极易造成清管器卡管现象[6],清管器卡管严重时会导致管线堵塞,影响流体输送,必要时需要使管线停输,通过割管等手段进行疏通堵塞,不仅影响管线运行,还存在施工风险[7-8]。

国内外学者为解决清管器易卡管问题做出了诸多研究。针对因管内沉积物积累过多导致管内有效流通面积减小进而使清管器卡管的问题,Zou等[9]设计出一款新型泡沫射流清管器,其以管内天然气压力为能量,冲击阶梯式活塞压缩泡沫,使阶梯式活塞的动能转化为泡沫的能量,在与管内污物的密封接触面上产生高压击碎堵塞物,防止清管器堵塞卡死。江村等[10]设计了一款可自动泄压吹扫的清管器,其前端阀瓣在作业中可自动启闭,能起到有效吹扫前端污物和避免管道被超压破坏的功能。针对管道内截面形状改变等无法突破堵塞段导致清管作业遇阻的问题,李鹏程等[11]采用OLGA软件对某海管不同输量工况下管输压降及管内滞液量进行预测,制定了新的清管方案,即在清管操作中,通过清管前的提产携液、清管中的降产减排,可有效减少清管堵塞,保证清管作业过程中下游平台或处理厂的正常生产。张行等[12]设计了一款管道柔性管道测量清管器,用超弹性的聚氨酯材料代替原有的铝制测径板,使其可以有效通过管道凹陷处,且在超弹性聚氨酯层中置入应变片,通过测量测径板遇阻时的应变变化,实现管道变形处的柔性测量和量化。针对清管器结构通过性差导致卡管的问题,曹学文等[13]以直板清管器为例,利用ANSYS软件对清管器密封盘的力学行为进行仿真,研究了影响摩擦阻力的因素,优化了直板清管器密封皮碗的选择以提高其通过性及清洁能力。白港生等[14]通过对清管器模型推演、理论计算,推导出清管器的基本设计参数,并给出具体的指导公式和经验值,以减少因清管器的通过性能参数不满足管道实际工况要求而造成清管器的停球或卡管现象。

但以上研究均着眼于改变清管器机械结构或调整作业方案来提高清管器通过性、减少卡管情况,而采用水溶性材料制作清管器,可在不改变现有清管工艺前提下利用较小成本实现清管器快速解堵效果。为此,李得恩等[15]研制了一款水溶性分层管道清管器,清管器表面分别由改性树脂类材料及非离子型纤维素醚类材料制成,在保证清管器的工作时间基础上,遇阻时能够快速破碎溶解防止卡管。但其研究缺乏文献支持及现场应用,故针对水溶性清管器的研究还相对空缺。

判断清管器卡管的依据为清管器前后压差大于0.5 MPa、持续时间超过2 h,当卡管时首先采用增加压力至1.0 MPa尝试反推,若反推失败则采取割管等措施[16],因此选定应用于清管器的水溶性材料拉伸强度应大于1.0 MPa,溶解时间控制在2 h以内。对此,笔者以聚乙烯醇(PVAL)、甘油为基底,分别以淀粉、酯化淀粉、木质纤维素为添加剂,在200 ℃条件下熔融共混后直接冷却成型,制备水溶性PVAL复合材料,并通过对材料进行傅里叶变换红外光谱(FTIR)分析、扫描电子显微镜(SEM)分析、热重(TG)分析、差示扫描量热(DSC)测试、水接触角测试、拉伸测试及浸泡溶解测试,研究水溶性PVAL复合材料的组织结构、热稳定性、表面亲疏水性、力学性能及溶解性能,探究不同添加剂对水溶性PVAL复合材料结构与性能的影响及与清管作业要求的匹配度。

1 实验部分

1.1 主要原材料

PVAL:工业级,上海影佳实业发展有限公司;

玉米淀粉:食用级,西安滋品源食品有限公司;

甘油:分析纯,天津市富宇精细化工有限公司;

柠檬酸:分析纯,天津市大茂化学试剂厂;

木质纤维素:FB3-200,工业级,上海臣启华工科技有限公司。

1.2 主要仪器及设备

数显恒温水浴锅:HH-2型,常州德欧仪器制造有限公司;

真空干燥箱:DZ-2BCⅡ型,天津泰斯特仪器有限公司;

FTIR仪:VERTEX 70型,德国布鲁克公司;

SEM:Phenom PRO型,广州市鹏鑫科学仪器有限公司;

TG分析仪:TGA-DSC 1型,美国METTLER TOLEDO公司;

DSC仪:DSC822e型,瑞士梅特勒集团公司;

接触角测量仪:JC2000 DS型,上海中晨数字技术设备有限公司;

万能拉力试验机:CMT5105D型,深圳万测试验设备有限公司;

邵氏硬度计:LX-A型,乐清市艾德堡仪器有限公司。

1.3 水溶性PVAL复合材料的制备

利用封闭电炉将甘油加热至200 ℃,将PVAL颗粒加入甘油溶液中使两者在熔融状态下共混1 h,分别将淀粉、木质纤维素按多次实验所得较合适的组成比例(见表1),在1 000 r/min匀速搅拌状态下加入至共混物中共混1 h,最后将共混物倒入聚四氟乙烯模具中冷却至室温,在真空烘干机内固化3.5 h,即得水溶性PVAL复合材料成品。根据相关研究[17]选择较优比例称取100 g玉米淀粉及33 g柠檬酸,加入适量去离子水中,在75 ℃恒温搅拌24 h,将混合溶液倒入培养皿中,在80 ℃下将其烘干,将烘干后试样磨成粉末状,洗涤、抽滤3次,再在40 ℃烘干24 h即得酯化淀粉[18],再按照上述流程制备酯化淀粉与PVAL/甘油共混水溶性材料。

表1 水溶性PVAL复合材料组成比例

1.4 性能测试与结构表征

(1) FTIR分析测试。

将样品裁成3 cm×3 cm正方形标准试样,用FTIR仪对试样进行扫描。扫描波数450~4 000 cm-1,扫描次数8次。

(2) SEM分析测试。

将样品裁成3 cm×3 cm正方形标准试样,对试样进行表面喷金处理,采用SEM观察试样表面微观形貌,加速电压为10 kV。

(3) TG分析测试。

取样品8~10 mg置于TG分析仪中,在N2气氛中,以10 ℃/min升温速率从25 ℃升至200 ℃,测定样品的热失重变化,气体流量50 mL/min。

(4) DSC测试。

取样品3~6 mg置于DSC仪中,在N2气氛中,以10 ℃/min升温速率从25 ℃升至200 ℃,气体流量40 mL/min,记录升温过程中的热量变化。

(5) 水接触角测试。

取5 cm×5 cm的表面光滑、平整、无褶皱、无破损的试样进行测试,将试样在60 ℃的真空干燥箱内干燥1 h,利用接触角测量仪测量其表面亲疏水性,每次水滴的体积为1 μm3,采取手动接触的方法,即缓慢下降水滴,至与试样表面接触,迅速抬升,使液滴留在样品表面,并在接触发生后10 s时对接触界面进行拍照,测量接触界面的左侧和右侧接触角。

(6) 力学性能测试。

材料力学性能以拉伸性能、断裂伸长率及邵氏硬度为量化指标。其中拉伸性能及断裂伸长率按GB/T 1040-2006进行测试。将材料按国标加工为标准哑铃型试样,在温度25 ℃、湿度50%环境下利用万能拉力试验机对试样进行拉伸测试,拉伸速度20 mm/min。材料邵氏硬度按GB/T 531.1-2008进行测试,利用邵氏硬度计压在试样至少3个不同位置,读取硬度平均值。

(7) 溶解性能测试。

将样品加工为5 cm×5 cm正方形标准试样,置于100 ℃真空干燥箱内干燥至恒重,记录质量为m1。在室温环境下将试样充分浸泡于纯水中1.5 h后取出,用纯水冲洗表面,将浸泡后试样置于100 ℃真空干燥箱内干燥至恒重记录质量为m2,计算试样失重率W为溶解性能的客观指标,其计算公式如式(1)所示。

2 结果与讨论

2.1 FTIR分析

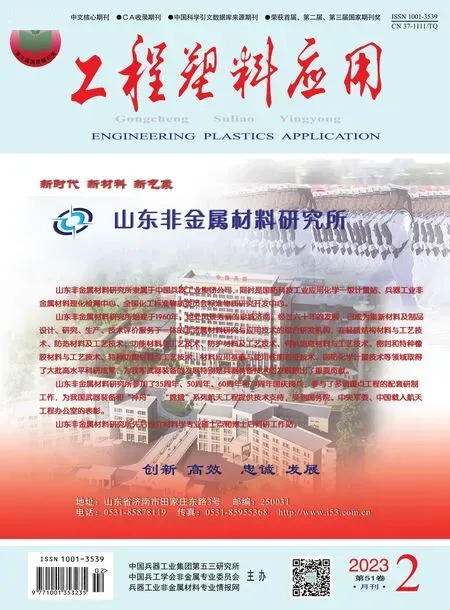

4种水溶性PVAL复合材料的FTIR谱图如图1所示。由图1看出,相比于不含添加剂的材料谱图,添加淀粉材料后谱图的主要区别在于2 363 cm-1处吸收峰消失,这可能是因为空气中CO2干扰导致,此外均未发现峰值变化,说明基底材料与淀粉之间为物理共混。添加酯化淀粉材料后,谱图在1 723 cm-1处的C=O吸收峰信号增强,此处的吸收峰可能为酯化淀粉的羰基振动叠加引起,说明酯化淀粉中的羰基C=O与基底材料发生一定程度的化学反应,使得C=O基团增强。加入木质纤维素材料后,谱图在2 363 cm-1处空气中CO2的C—O干扰吸收峰消失,此处的吸收峰变化未对材料产生影响,但在1 140 cm-1处产生了新的肩峰,此处的吸收峰归属于木质纤维素C—O—C的特征吸收峰,说明木质纤维素与基底发生交联反应,使得基底中的大分子相互交联结构稳定[19]。

图1 水溶性PVAL材料FTIR谱图

2.2 微观形貌分析

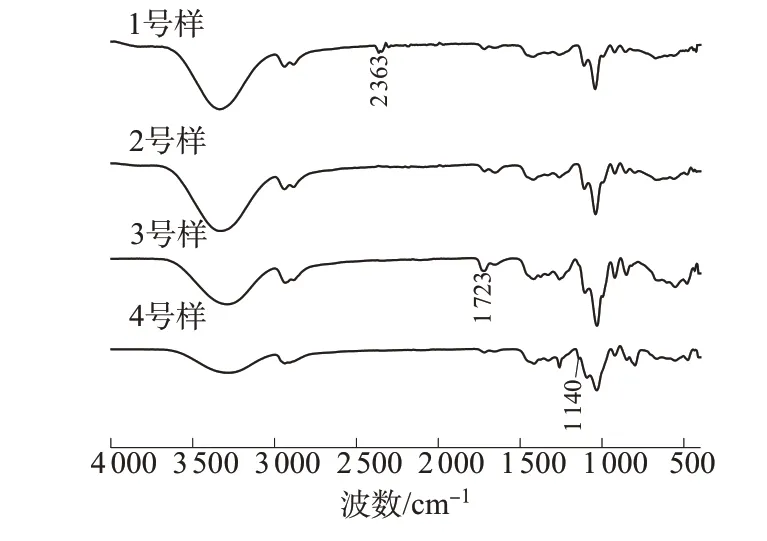

4种水溶性PVAL复合材料的表面SEM照片如图2所示。由图2看出,PVAL/甘油共混材料表面呈条纹状,内部疏松多孔,显示出有脆性断裂的可能。淀粉与PVAL/甘油基底之间为物理混合,材料表面观察到不连续的海岛结构,但淀粉的加入在一定程度上填充了PVAL/甘油共混物的间隙,改善了材料的表面粗糙度。与酯化淀粉共混的材料表面形态光滑致密、界面均一,未观察到明显孔隙,三者相容性最佳。木质纤维素与PVAL/甘油基底间发生化学反应,共混物相容性较好,但因为木质纤维素难以溶解,故材料内部可观察到均匀分散的棒状木质纤维素。以上结果表明酯化淀粉的加入更有利于提高PVAL/甘油材料的相容性,共混物微观结构致密均匀,效果最佳。

图2 水溶性PVAL复合材料表面SEM照片

2.3 TG分析

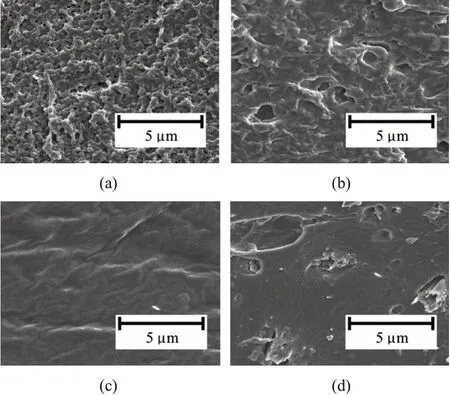

图3为4种水溶性PVAL复合材料的TG曲线。图3显示,加入添加剂后复合材料试样质量保持率增加、热稳定性提高,当温度达到200 ℃时,3号样的质量保持率最高,为81.28%,1号样失重最多,质量保持率为66.24%。这是由于柠檬酸与淀粉产生酯化交联作用,且部分剩余柠檬酸与PVAL上的羟基形成稳定的氢键,酯化交联及稳定氢键的形成使得复合材料分子间作用力增强,从而有效降低材料热分解速率[20]。酯化淀粉与PVAL两者之间形成了氢键,获得了比纯PVAL热稳定性更强的结构[21]。木质纤维素与PVAL共混后,其中的木质素可起到防止进一步热降解的保护性屏障作用[22],使试样在高温条件下稳定性提高。实际天然气管道清管器在作业过程中的温度一般为-40~45 ℃[23-24],最高温度不超过200 ℃,说明该复合材料可以在实际工程中得到应用,且添加酯化淀粉的试样效果较佳。

图3 水溶性PVAL复合材料TG曲线图

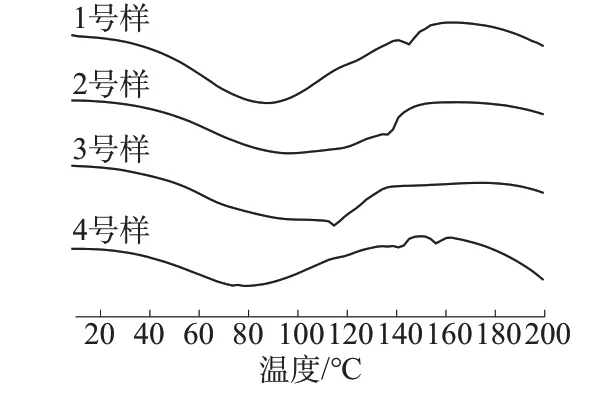

2.4 DSC分析

图4为4种水溶性PVAL复合材料的DSC曲线。从图4可以看出,PVAL/甘油试样(1号样)的熔融温度为143.0 ℃。随着不同添加剂的混合,复合材料的熔融温度降低,2号样、3号样、4号样熔融温度依次为134.1,114.6,140.7 ℃。这是因为PVAL分子链中含有大量的羟基,分子间极易形成氢键,而添加剂分子链上的羟基与PVAL分子链上的羟基相互作用形成了氢键,从而降低了PVAL分子内、分子间羟基之间形成氢键的概率,同时破坏了PVAL分子原有的氢键结构,提高了分子链段的移动性,使得复合材料的熔融温度显著降低。实验得出,复合材料在实际应用中,受作业温度的影响不会引起提前受热熔融,可以在工程中得到应用。

图4 水溶性PVAL复合材料DSC曲线

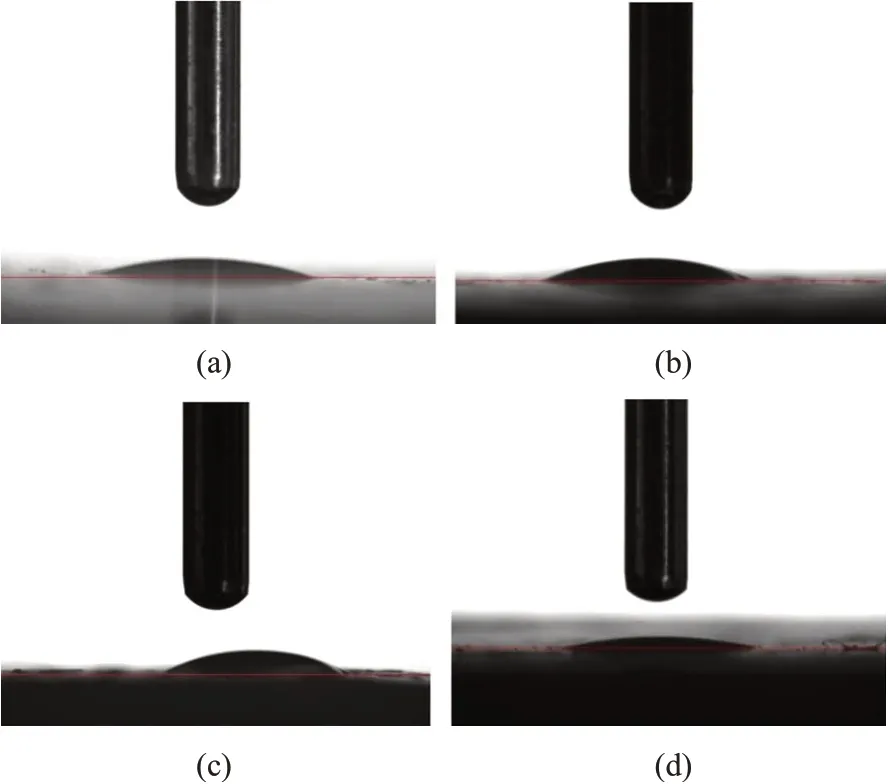

2.5 表面亲疏水性分析

图5a至图5d分别展示了1号样、2号样、3号样、4号样对应的水接触角测试情况,其水接触角依次为20.00°,25.30°,29.50°,15.00°。一般材料的表面亲疏水性可通过水接触角来表征,若接触角大于90°为疏水材料,接触角小于90°为亲水材料,4种试样的接触角均小于90°,是良好的亲水性材料。随添加剂的加入,试样的表面亲水性产生变化,其中加入酯化淀粉后材料接触角最大即表面亲水性最低,加入木质纤维素后材料接触角最小即表面亲水性最高,加入淀粉后材料接触角增大表面亲水性降低。这是由于淀粉与PVAL分子之间相互作用,阻碍了PVAL与水分子形成氢键,故降低了材料的表面亲水性。加入酯化淀粉后,在淀粉作用基础上,柠檬酸的羧基可以与PVAL/淀粉体系中的羟基发生交联和酯化反应,造成复合材料表面较强的界面张力,导致接触角增大、表面亲水性降低[25]。加入木质纤维素后,参照上述SEM分析结果,可观察到均匀分散的棒状木质纤维素,故其表面会出现孔隙进而造成复合材料表面亲水性提高。清管器需在管内承担密封推液作业,而复合材料表面亲水性低将更有利于提高其在天然气管道内的高湿环境中密封推液性能的稳定性。

图5 水溶性PVAL复合材料水接触角测试情况

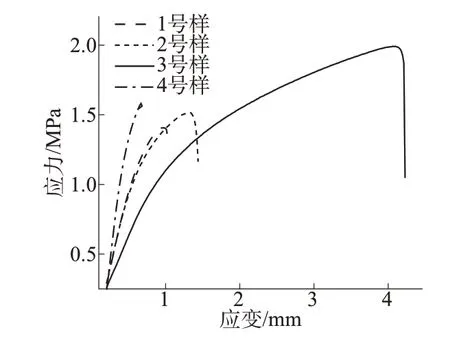

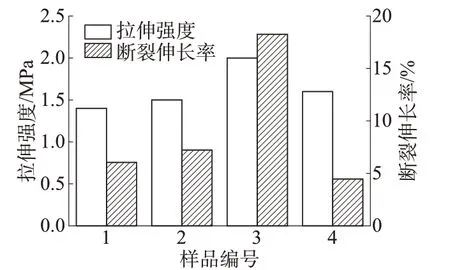

2.6 力学性能分析

4种水溶性PVAL复合材料试样的力学性能测试结果如图6和图7所示。由图6和图7看出,4种材料中添加酯化淀粉的水溶性PVAL复合材料拉伸强度、断裂伸长率达到最大值,分别为2.0 MPa和18.26%,这是因为柠檬酸作为小分子交联剂,可使聚合物分子链间发生化学交联,交联固化后分子间的滑动被阻止,应力增大,使得水溶性PVAL复合材料的拉伸强度增大[26],且由于柠檬酸与材料中的羟基反应形成高强度的三维网络结构,这样的适度交联能够提高材料的断裂伸长率。

图6 水溶性PVAL复合材料应力-应变曲线

图7 水溶性PVAL复合材料拉伸强度及断裂伸长率测试结果

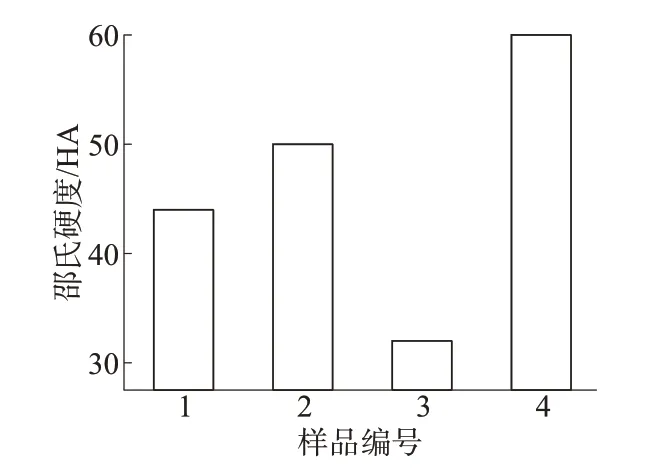

4种水溶性PVAL复合材料试样的硬度测试结果如图8所示。由图8看出,硬度测试结果与断裂伸长率测试结果相反。材料的硬度指抵抗塑性变形的能力,断裂伸长率越大,说明材料硬度越低。4种材料中添加木质纤维素的试样硬度最大为60 HA,这是因为木质纤维素和PVAL都是结晶度较大的高聚物,具有较高的强度,故共混后性质叠加[27]。此外该两类多羟基物质形成水溶性PVAL复合材料后会在分子间形成大量氢键,使得分子链旋转与运动阻力增加、分子链柔性减弱、刚性增强,因此水溶性PVAL复合材料的硬度、拉伸强度变大,但断裂伸长率降低。4种水溶性PVAL复合材料的力学性能均满足要求(大于1.0 MPa),且力学性能测试结果与试样表面SEM照片结果相一致,其中加入酯化淀粉的水溶性PVAL复合材料力学性能最佳。

图8 水溶性PVAL复合材料硬度测试结果

2.7 溶解性能分析

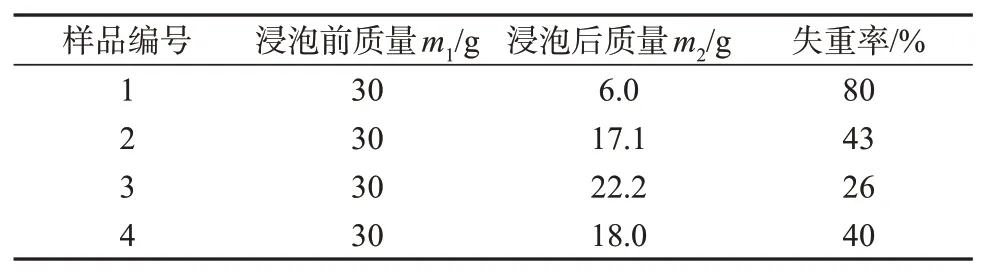

水溶性PVAL复合材料试样浸泡后的失重率见表2。由表2看出,1号样的失重率最高达到了80%,这是因为PVAL分子中含有大量羟基,易与水分子形成氢键发生水解,故失重率较高。加入淀粉后复合材料试样失重率明显降低,这是由于共混物中的羟基被封闭,提前形成氢键,无法再与水反应,且共混物中淀粉分子链与PVAL分子链空间中渗透进甘油分子,使得材料中的空间大大减小,也有利于提高材料耐水性。添加木质纤维素的水溶性PVAL复合材料失重率明显下降且下降趋势与加入淀粉类似,这是因为木质纤维素和基底之间存在强氢键相互作用,阻碍了PVAL和水分子之间氢键的形成,材料耐水性提高。加入酯化淀粉的水溶性PVAL复合材料失重率最低为26%,这是因为柠檬酸与淀粉发生了酯化反应,淀粉分子上羟基部分被酯基取代,使得亲水性较强的羟基减少,而亲水性相对较差的酯基增加。将酯化淀粉与基底材料共混后,亲水性差的酯化淀粉能抑制水分子在材料内部渗透转移,因此失重率最低。

表2 水溶性PVAL复合材料失重率

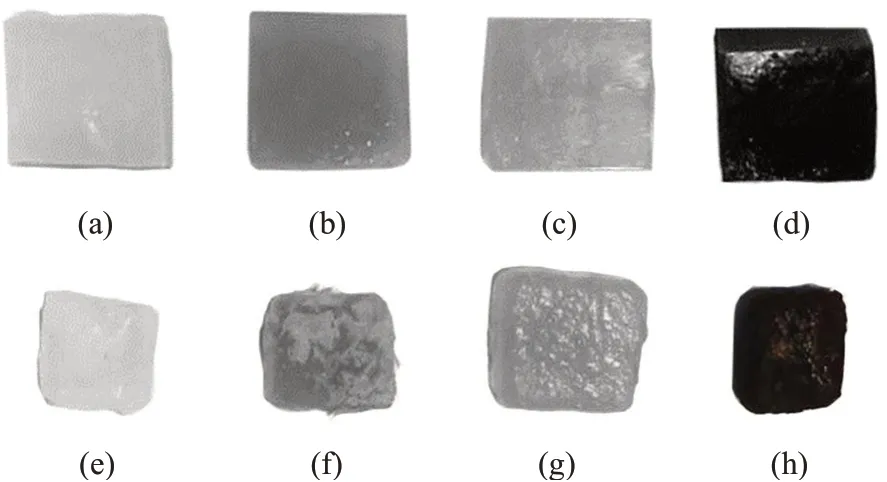

浸泡前后的试样宏观状态如图9所示,其中图9a至图9d为1~4号样浸泡0 h时宏观状态图,图9e至图9h为1~4号样浸泡1.5 h后宏观状态图。由图9可以发现,PVAL/甘油试样浸泡1.5 h后表面破损明显,最终剩余物完全失去力学性能。添加淀粉试样表面呈层状脱落,失去力学性能。添加木质纤维素试样表面出现明显孔洞,但残留物仍具备较低硬度。添加酯化淀粉试样前后体积变化较小,但整体变软失去力学性能。在实际作业过程中,清管器与管径过盈量最大为10%[28],当失重率大于10%时,清管器失去过盈密封效果,加入添加剂后材料失重率降低,但4种材料浸泡1.5 h后失重率均大于10%且力学性能受到显著影响,故都满足溶解性能要求,在遇阻时可有效解堵。此外,为防止正常清管作业时因外部防水层破裂而使内部水溶性材料意外提前遇水,导致清管器过早迅速溶解失去正常清管作业功能,可认为4种材料中失重率最低的3号样效果更佳。

图9 水溶性PVAL复合材料浸泡前后宏观状态图

3 结论

(1)采用熔融共混法制备了4种不同配方水溶性PVAL复合材料。根据材料性能测试发现,无添加剂的PVAL材料具有良好的表面亲水性、溶解性能但力学性能、热稳定性较差,而加入添加剂可实现对材料的改性效果,添加淀粉、酯化淀粉及木质纤维素后能在保证材料良好的表面亲水性及一定溶解性能的基础上有效提高材料的力学性能,加强材料的热稳定性。

(2)在实验环境下,3种添加剂中酯化淀粉的改性效果较为突出,加入酯化淀粉可起交联作用,使水溶性PVAL复合材料的拉伸强度达到最大为2.0 MPa,水接触角为29.50°,表现出较好表面亲水性,在纯水中浸泡1.5 h后材料减重26%且完全失去力学性能,在200 ℃环境下质量保持率最高,为81.28%,热熔温度较低,为114.6 ℃,热稳定性较好,故添加酯化淀粉的水溶性PVAL复合材料为较合适制作水溶性清管器的材料。

(3)研究的水溶性PVAL复合材料基本满足水溶性清管器的作业要求,但利用该材料制得成品的性能测试还有待研究。该项工作仅研究了模拟工况下不同添加剂对可溶性材料的力学及溶解性能影响,后续可以开展水溶性PVAL复合材料所制清管器成品在实际工况下的耐磨性、通过性及溶解性的研究。