汽车B柱外饰板双色注塑翘曲变形分析及工艺优化

孟小林,张继祥,李又兵,周建军

(1.重庆交通大学机电与车辆工程学院,重庆 400074; 2.重庆理工大学材料科学与工程学院,重庆 400054;3.重庆平伟汽车零部件有限公司,重庆 400026)

双色注塑是指将两种不同材质或不同颜色的材料分别塑化,然后按顺序或同时注入模腔而得到两种不同颜色或不同材质的塑料成型制品的注塑工艺[1]。双色注塑与传统的单色注塑有着极大的不同:一方面制品由两种不同的材料注塑完成,其产品具有两种不同材料的性质特点;另一方面在一套模具里面进行两次注塑,两种材料在进行充填、融合、保压、冷却等时,材料之间在熔融状态下或者在凝固之后都存在着相互作用,这不仅影响了两种材料之间的接合性能,也对塑件的翘曲变形、体积收缩、凹痕缩痕等缺陷有着重要的影响[2],因此对其成型模具的结构设计、成型工艺、使用寿命等提出了更高的挑战[3-5]。

在单色注塑过程中,在原料和产品结构确定的情况下,模具冷却方式和成型工艺参数成为决定塑件翘曲变形的关键因素[6],而在双色注塑条件下,两种塑料所占比例(厚度比)也成为影响成型的重要可变因素。Huang等[7]通过数值和实验证明了几何效应和材料组合在双色注射中具有非常重要的影响,还研究了不同材料组合中双色成型零件的翘曲趋势:无论第二次注塑使用什么材料,当第一次注塑的几何形状固定,第二次注塑的宽度增加时,翘曲向外的倾向较大。Sahli等[8]研究了双色成型工艺的数值模型,以确定影响材料之间界面处附着力质量的因素,研究了橡胶材料的流变行为和交联反应。

有学者通过借用其它工具有效地模拟双色塑件的翘曲变形量,如黄海龙等[9]基于BP神经网络的双色塑件变形量预测,提出了一种结合AMI软件数值模拟、正交试验和BP神经网络的双色塑件翘曲变形量的预测方法,最后结果证明了训练的BP神经网络模型具有很高的预测精度,能够满足对于塑件翘曲变形量准确、快速的预测要求。Deng等[10]通过混合层压模型计算热冲压中的变形,将碳纤维增强热塑性塑料嵌件的几何形状和纱线重新定向,然后根据重新定向纱线的方向计算局部热力学性能,最后,塑件的几何和材料信息导入到注射分析中,能够准确地得到塑件翘曲变形的预测值。

为了处理数值模拟得到的结果,苗盈等[11]通过正交试验和综合评分法相结合,得出分流道直径对总翘曲变形量和平均体积收缩率的影响最大,模具温度影响最小。杨雪等[12]将产品的总翘曲率与第二色塑件体积收缩率作为响应值,通过中心复合设计试验(CCD),得出第二色塑件体积收缩率的响应面预测值与Moldflow模拟值的误差较小,响应面的预测具有较高的精度,进而可对产品进行工艺优化。

笔者将双色塑件外层材料和内层材料的厚度比、熔体温度、保压压力、保压时间作为双色塑件成型翘曲变形的影响因素,利用Taguchi优化试验方法,在Moldflow软件上模拟分析汽车B柱外饰板双色注塑工艺,获得最小翘曲量的厚度比和成型工艺方案,为双色注塑理论分析和生产提供支持。

1 建模及研究方案

1.1 塑件及模型

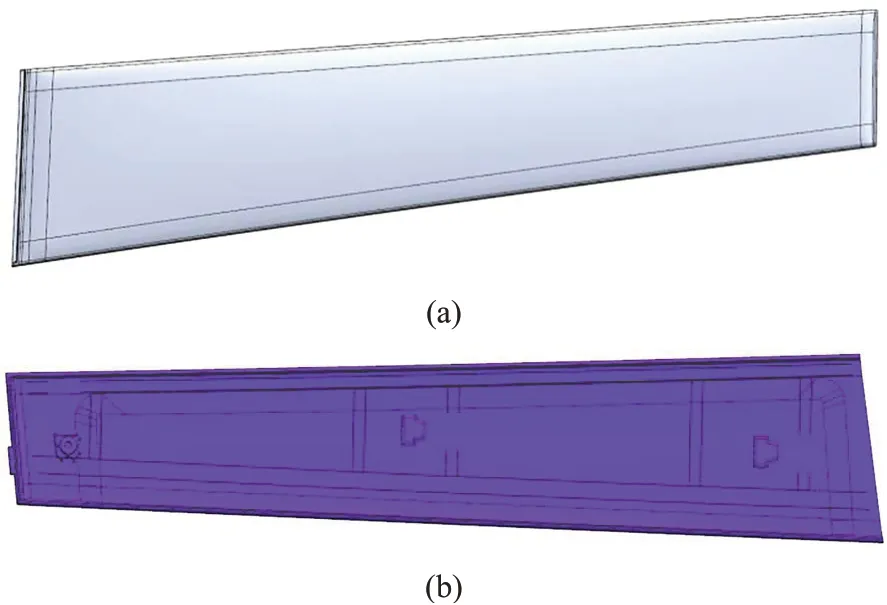

汽车B柱外饰板实物图如图1所示,尺寸为400 mm×90 mm×4 mm。塑件结构简单,壁厚均匀,内外双层,内层为丙烯腈-丁二烯-苯乙烯塑料(ABS),外层为聚甲基丙烯酸甲酯(PMMA)。塑件三维图如图2所示。

图1 汽车B柱外饰板实物图

图2 汽车B柱外饰板三维图

1.2 网格划分

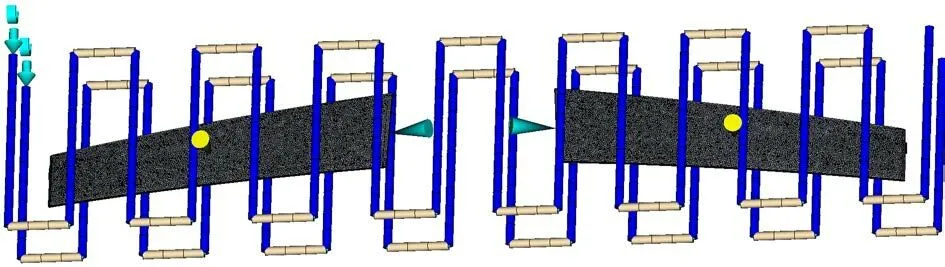

在Moldflow软件中,首先创建一个新工程,导入塑件内层模型(ABS层),设定为第一组方案,接着进行网格划分,得到划分后的网格模型,其中最大纵横比为42.15,平均纵横比为9.31,最小纵横比为1.09,满足软件仿真模拟要求。同理,导入塑件外层模型(PMMA层),设定为第二组方案,得到最大纵横比为41.60,平均纵横比为7.32,最小纵横比为1.26的网格模型。最后,通过重复功能,将第一组方案重新构建成一组新的方案,并设定为之后进行的重叠注塑方案,在这重叠注塑方案中,通过“添加”选项,将第二组网格划分后的sdy网格模型导入在这一方案当中,由于初始在UG软件中已经确定好两个组件的关联性,使得两组模型在同一组方案当中仍相关联,最终网格模型如图3所示。

图3 网格模型

1.3 浇口位置确定

按照双色注塑一般注射顺序,将塑件内层设定为第一次注射,将外层作为第二次注射。由于塑件内层体积不大,对表面质量要求不高,因此选定浇口数量为1个,为了减少流长比,将浇口放在塑件内容的上表面中心;注塑外层外表面外观要求较高,不允许有凹陷、飞边、熔接痕、气孔等缺陷。为了使注塑过程单向流动,防止出现熔融塑胶流锋汇合产生表面缺陷,故塑件外层成型浇口位置设置在侧面。两个浇口位置设计如图4所示。

图4 浇口位置图

1.4 模拟过程

在塑件建模完成后,就可以对该塑件进行双色注塑模流分析设计。首先单击“主页”选项卡中的“成型工艺设置”面板,选择“热塑性塑料重叠注塑”,同时,在这一面板下的“分析序列”中设置分析类型为“填充+保压+重叠注塑填充+重叠注塑保压+翘曲”。在“模型”板块中,选中ABS内层全部单元,在“组成”选项设置为“第一次注射”,同样,选定PMMA外层设置为“第二次注射”,即重叠注射。在“方案任务”窗格中双击“材料A”,选择第一次注射熔融材料ABS,其牌号为TFX-210;同理,双击“材料B”,选择材料为PMMA,其牌号为Acryrex CM-205。按照研究方案设置第一次注射ABS内层成型工艺参数,第一次注射结束后便开始进行第二次重叠注射,并且将第一次注射熔体冷却后的温度设定为第二次注射熔体的充填初始温度,最后进行初始工艺参数设计:参数根据推荐值选择,模具表面温度在第一次注射和第二次注射的值分别为50 ℃和60 ℃,熔体温度分别为230 ℃和250 ℃,冷却时间为20 s,其它参数均采用自动控制。根据研究方案设置第二次注射PMMA外层成型工艺参数。塑件模具型腔设计采取一模两腔,模具型腔及冷却水道布局如图5所示。

图5 模具型腔及冷却水道布局图

1.5 研究方案

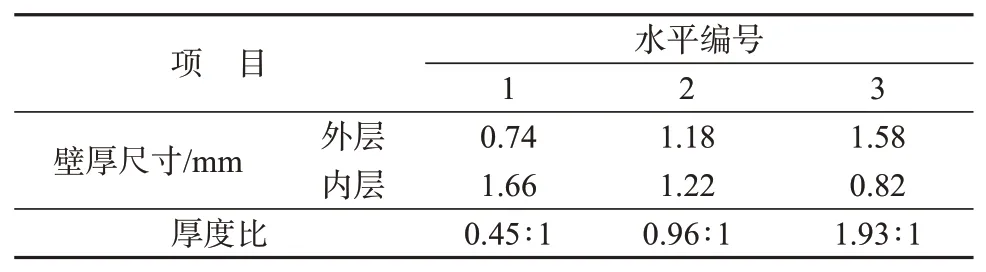

(1) PMMA/ABS厚度比水平选择。

由于塑件属于双色扁长件,塑件对翘曲变形量非常地敏感[13],在壁厚均匀调整方面,壁厚变化会导致产品的收缩率不同,从而导致翘曲变形。因此,在塑件总厚度2.4 mm不变的情况下,设置三个试验水平进行研究,设计方案见表1。

表1 塑件PMMA/ABS厚度比水平

(2)其它工艺参数水平表。

在注塑过程中,温度和压力对塑件产生翘曲变形有着十分重要的影响。温度体现在塑料熔体温度和模具温度,虽然较高的熔体温度和模具温度能够有效地增强塑料的流动特性,但是,一方面模具产品表面上的温度与凝固之后的内部温度温差较大时容易产生热应力,从而导致翘曲变形,另一方面熔体温度较低时,其熔体内部受热应力降低,极大地影响熔体冷却时的溶解速率,从而导致熔体的塑化能力降低,造成塑件结构变形,产生翘曲。保压压力如果过大,将导致塑件产品内应力增大从而导致结构变形、开裂,如果保压压力过小,将会导致短射、收缩、熔接痕等缺陷,同时压力不足导致熔体的密度偏低,在冷却发生后造成体积收缩而低于模腔体积。

故除了厚度比(A)作为分析的影响因素外,再选择熔体温度(B)、保压压力(C)、保压时间(D)三个影响因素进行分析,每个因素选取四个水平,建立正交实验水平表,见表2。

表2 汽车B柱外饰板正交试验工艺参数因素水平表

(3) Taguchi正交试验方案设计。

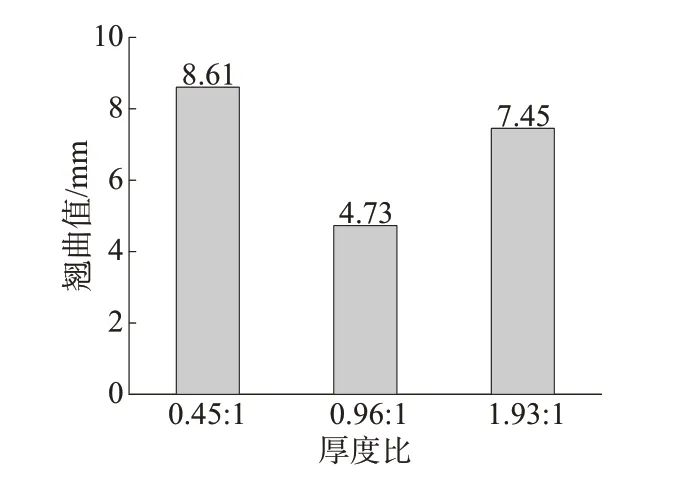

由于试验因素厚度比(A)只有三个水平,而其它因素均为四个,这里需要利用拟水平法对正交试验方案进行改造[14],需要对厚度比(A)构造一条新的拟水平列。通常会把预计结果好的水平进行重复,在本文中,控制其它因素保持推荐值不变,对厚度比(A)进行三次单因素水平测试,测试结果如图6所示,其中厚度比(A)中的第二水平(0.96∶1)产生的翘曲值最低,故将厚度比(A)第二水平重复一次,构成四水平。最后根据四因素四水平的设计方案,选择L16(44)的正交试验表,改进后的正交试验设计数据表见表3。其余参数根据推荐值选择,模具表面温度第一次注射和第二次注射时的值分别为50 ℃和60 ℃,冷却时间为20 s,其它参数均采用自动控制。

图6 厚度比单因素水平测试的翘曲值

2 结果分析

2.1 翘曲结果

双色注塑与单色注塑相比,不仅仅只是两个塑件注塑相重合那么简单,在双色注塑模拟仿真过程中,第一次注塑的模流过程与传统的单色注塑的模拟过程差别不大,以模具的刚性材料作为填充边界条件,而在第二次注塑的过程中,其熔体的充填流动不仅仅与模具的型腔表面相接触,还与第一次注射塑件的塑性外表面相接触,这将导致两者之间发生相互作用,在第二次注射压力或者温度足够高时,或将导致塑件整体的翘曲变形存在误差[15]。重叠注塑阶段所使用的模具和熔体温度由第一个组成阶段结束时记录的温度进行初始化,并且通常一般选取第一次注射塑件所产生翘曲变形作为整体的翘曲变形。将16组实验数据放在Moldflow软件中进行分析,表3模拟结果表明,塑件厚度比是在总厚度不变的情况下,选取的是趋近三个具有代表的比值,在厚度比为0.96∶1的八个试验(试验编号5~12)仿真中模拟得到的翘曲值相对较小,这表明,在注塑该双色薄壁件的时候,首先要考虑该塑件的厚度比,两种材料所占的比值越趋近于1,则产生的翘曲变形越低。

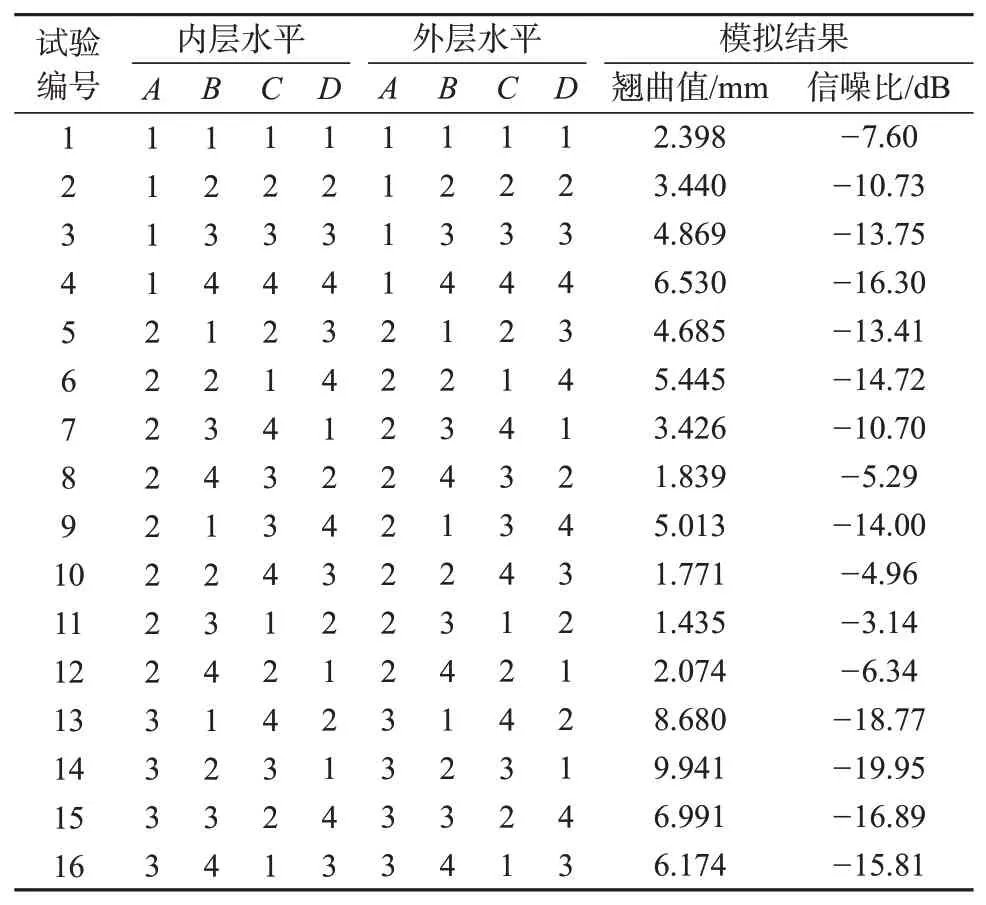

表3 汽车B柱外饰板正交试验设计数据表

2.2 数据处理

信噪比是通常求解最佳条件或系统的一种现代试验设计方法,也称为SN比试验设计,一般是指因子的主效应与误差效应的比值,一般根据试验设计优化目标的不同,可以将信噪比的计算方法分为三大类[16]:①目标值越大越优(“Large-the-Best”);②目标值越接近某个值越优(“Nominal-the-Best”);③目标值越小越优(“Smaller-the-Best”)。本次试验希望所模拟出的翘曲变形值越小越好,故采取第三类目标值越小越优,其公式如下:

式(1)中:S/N为信噪比;yi表示第i次的试验结果;n表示试验次数。

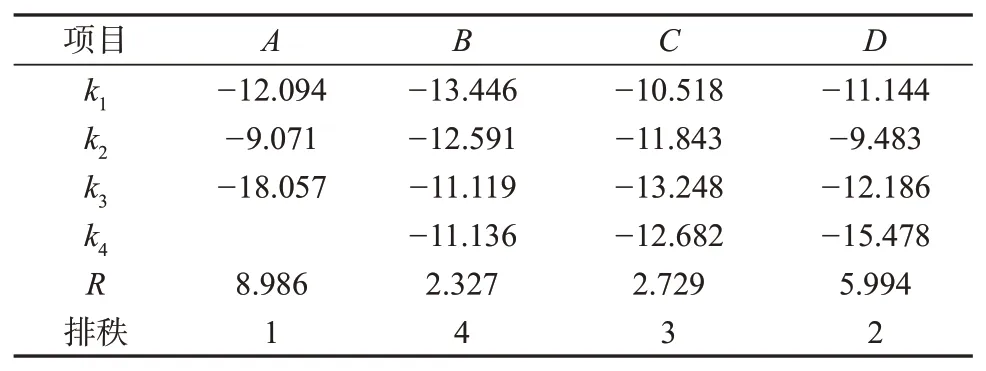

可以通过Minitab软件快速地进行极差分析,根据表3的仿真翘曲值试验结果,探究各个水平下不同试验因素的极差分析,得出汽车B柱外饰板翘曲变形信噪比的极差分析结果,见表4。

表4 汽车B柱外饰板翘曲变形信噪比极差分析结果 dB

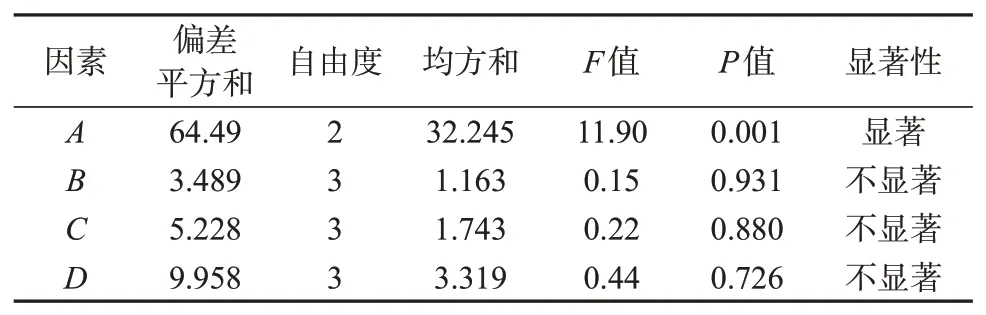

同样的,在这里依然可以通过Minitab软件快速地进行单因素方差分析,根据表3的仿真试验结果,得出汽车B柱外饰板翘曲信噪比方差分析结果,见表5。

表5 汽车B柱外饰板翘曲变形信噪比方差分析结果

塑件的两层材料的熔体温度是按照系统推荐的工艺温度(内层熔体温度230 ℃,外层熔体温度250 ℃)从左向右按温度梯度所取的一段区间。对于本次Taguchi试验,希望得到的翘曲变形值最小,即信噪比采用目标值越小越优的计算方法处理,由表4发现熔体温度在水平3的信噪比均值最大,则对塑件产生的翘曲变形量最小,表明在这个温度梯度中内层240 ℃、外层260 ℃是最合适的熔体温度。保压压力一般采用的大小为充填压力大小的80%,这里内外层所采取的保压压力梯度为充填压力的70%,80%,90%,100%,表4试验结果表明,本次塑件在内层保压压力为80 MPa、外层保压压力为50 MPa时,所产生的信噪比均值最大,所产生的翘曲变形量最低,则在该大小下的保压压力为最优值。同理,在保压时间梯度中,内外层保压时间均为6 s时信噪比均值最大,这时塑件产生的翘曲变形量最小,为最佳的保压时间。

从表4和表5汽车B柱外饰板翘曲变形信噪比极差和方差分析结果来看,塑件的厚度比对塑件的翘曲变形有着突出的影响,其次为保压时间、保压压力,影响最小的是熔体温度,并给出汽车B柱外饰板翘曲变形量最小的最佳工艺参数组合为A2B3C1D2。结合表2给出最佳工艺参数组合为:厚度比0.96∶1,内层(ABS层)成型阶段熔体温度240 ℃、保压压力80 MPa以及保压时间6 s,外层(PMMA层)成型阶段熔体温度260 ℃、保压压力50 MPa以及保压时间6 s。

2.3 优化前后翘曲量对比

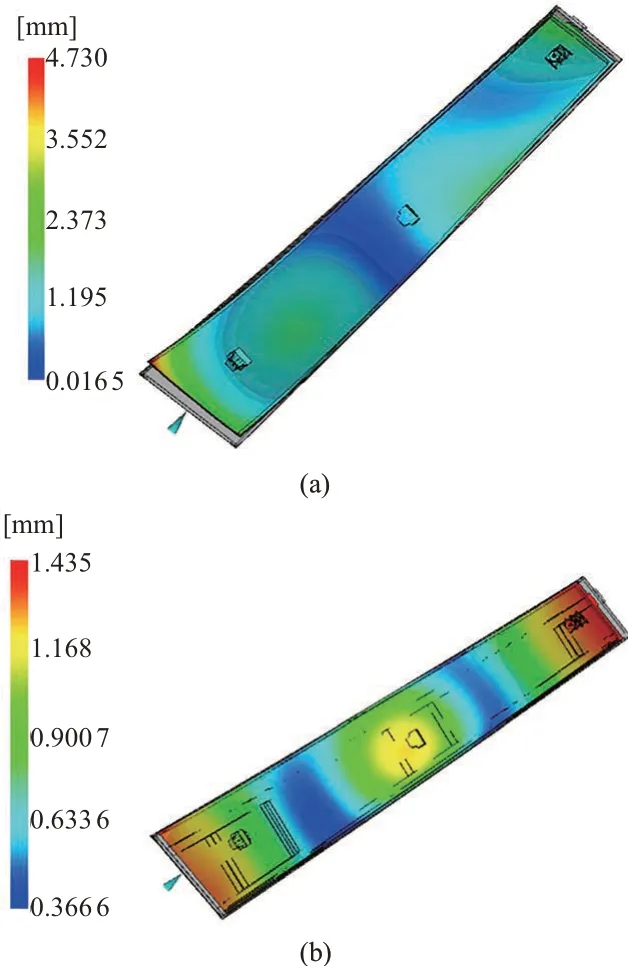

为了验证通过基于Taguchi试验方法后获得的是最优参数组合,将得到的参数组合导入到Moldflow软件进行验证。优化前后推荐工艺参数见表6,将得到的结果与初始默认工艺参数组合进行对比,结果如图7所示。由图7可以发现,初始的总翘曲量为4.73 mm,优化后得到的总翘曲量为1.435 mm,相比优化前翘曲量降低了69.7%。

表6 优化前后推荐工艺参数

图7 塑件优化前后翘曲变形量对比

3 结论

通过正交试验模拟之后,对于该汽车B柱外饰板双色注塑模拟分析可以得出以下结论:

(1)塑件厚度比是对于该双色薄壁件产生翘曲变形量大小的重要影响因素,在总厚度不变的情况下,改变PMMA/ABS的厚度比值,塑件所产生的翘曲变形量将发生改变,第一次注射的厚度越薄,所产生的翘曲变形值越大,当厚度比越趋近于1时,所产生的翘曲变形量越小。

(2)对于试验结果,在四个因素共同影响下,塑件的厚度比对翘曲变形结果有着突出的影响,其次是保压时间、保压压力,影响最小的是熔体温度。

(3)通过对Taguchi正交试验的试验结果进行极差和方差计算分析,选出最优的参数组合。即最佳工艺参数组合为:厚度比0.96∶1,内层(ABS层)成型阶段熔体温度240 ℃、保压压力80 MPa以及保压时间6 s,外层(PMMA层)成型阶段熔体温度260 ℃、保压压力50 MPa以及保压时间6 s。相比较于最初默认的设计方案(初始的总翘曲量为4.73 mm),优化后得到的总翘曲量为1.435 mm,较优化前降低69.7%。这表明利用Taguchi优化试验方法能够有效地减少翘曲量,为之后实际的生产提供有效的理论依据。