基于GA-BP神经网络的注塑质量与能耗的工艺参数优化

王晓东,王权,郑佳玉,陈拓,郑悦

(天津职业技术师范大学机械工程学院,天津 300222)

自塑料制品行业诞生以来,注塑一直是应用最广泛的成型工艺。如今,社会的高质量发展对注塑行业提出了更高的质量要求,我国所提出“建设资源节约型、环境友好型社会”的可持续发展战略目标又对注塑行业提出了节能减排的生产要求。瞿金平发明的液压脉动注塑机引入振动力场后可以使注塑时产生能耗显著降低[1]。焦志伟[2]在注塑机合模技术上做了深入研究,研制出一种新型的内循环二板式注塑机,对其进行的性能测试表明其具有节能、节材、高效率等特点。以上对于注塑机的驱动与执行等结构进行改进从而达到节能目的的节能技术称之为“节能硬技术”,其虽然可以从根本上达到节能减排、高效率生产的目的,但对于在我国已经扎根已久、形成庞大规模的注塑行业来说,实现这些技术或设备上的更新换代的过程是漫长的,也是耗费巨大的。

江舜成等[3]利用Taguchi试验确定了9个注塑工艺参数对能耗值的影响大小,然后选取4个主要影响参数对能耗之间进行多变量拟合,经验证,其函数方程拟合较为准确,可根据拟合方程,在产品设计阶段就计算出所需最低能耗值。林丕[4]利用神经网络建立了工艺参数与能耗值之间的映射关系模型,并通过小步长搜索法进行寻优,找到使能耗值降到最低的工艺参数组合。但若只考虑降低能耗值,则优化后的工艺参数必不能保证产品质量,其优化则无实际生产意义。在注塑机进行注塑动作时,其整机能耗值的计算模型是相当复杂的,Mattis等[5]认为一个注塑周期中的能耗主要包括:注射、熔融、保压、合模、顶出五部分,其中注射与熔融阶段的能耗占总能耗的75%以上。Müller等[6]提出了一种双能耗识别方法,通过使注塑机分别在空气填充和材料填充两种状态下运行,测得总能耗值图,然后将两图叠加,通过分析重叠部分将注塑过程的能耗分为“value-adding”和“non value-adding”两部分,“non value-adding”部分的能耗值不会随着物料的加入而发生变化,所以在对能耗值进行参数优化时可以忽略此部分。此种识别方式对于简化能耗模型提供了参考。其中保压阶段的能耗增值幅度较小,而注射与熔融阶段增值较大,意味着在进行参数优化时,对前者的优化意义不大。而根据Ribeiro等[7]所提出的熔融阶段能耗模型,其值与物料特性关系密切,笔者针对单类产品进行参数优化,无物料种类变化,故仅考虑对注射阶段能耗值的优化。

以某品牌塑料制件插线板外壳上盖为例,以其翘曲总量和注射阶段能耗值为优化指标,利用Taguchi试验、BP神经网络建立模型、遗传算法(GA)全局寻优获得最佳的注塑工艺参数。

1 模型与CAE分析

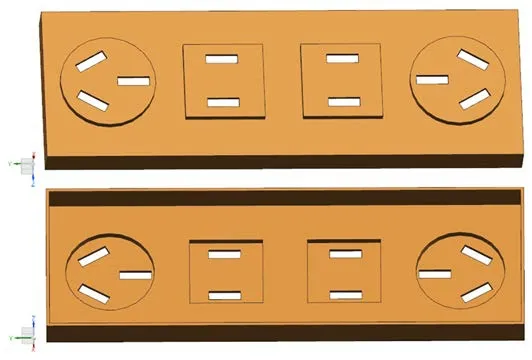

模型为插线板外壳上盖,尺寸为150 mm×50 mm×10 mm的长方体空壳,平均厚度为1 mm,属于薄壁壳体零件,盖板上有四个凸台,凸台上分别有插销孔,其三维模型如图1所示。插线板外壳上盖的材料为聚丙烯(PP),牌号为ABP-1212 CA。

图1 插线板上盖模型

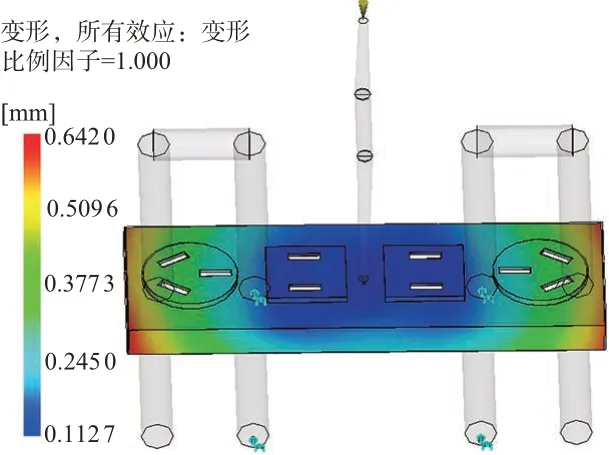

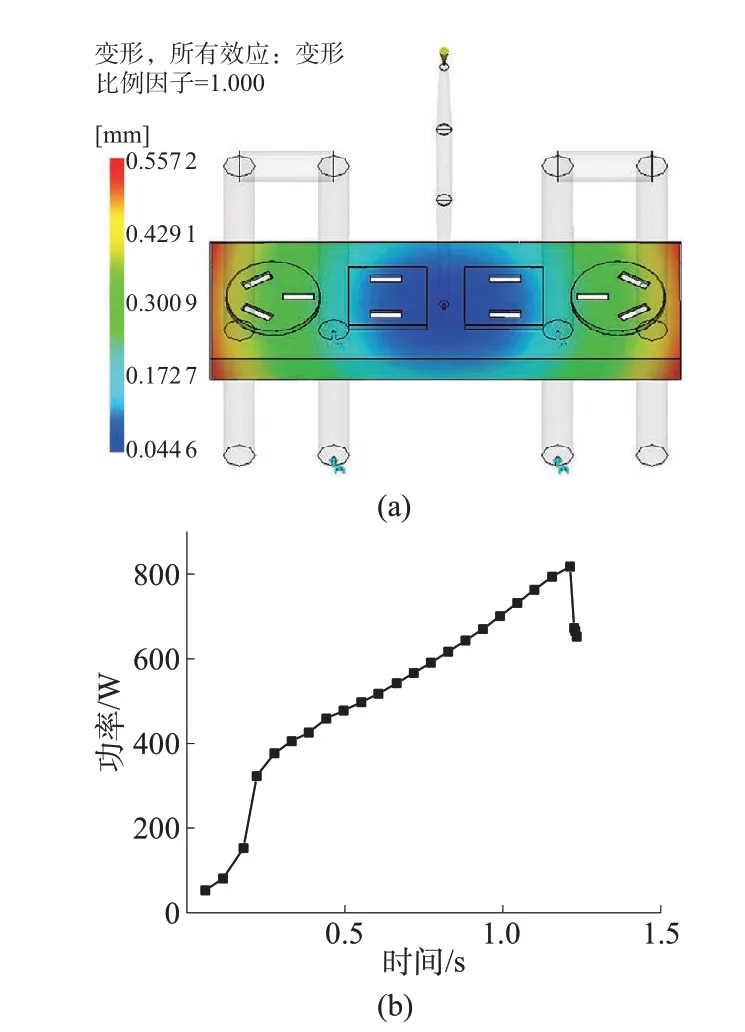

将三维模型以“双层面”类型导入Moldflow软件中,划分网格,经过网格修复,最终模型最大纵横比为5.82,匹配百分比为94.1%,网格优化良好,可用于进行有限元分析。通过浇口位置分析,得到浇口匹配性信息,确定零件的浇口位置,从而建立浇注系统与冷却系统,如图2所示。注塑基本系统建立完成后,利用Moldflow进行有限元分析,分析序列选择“充填+冷却+保压+翘曲”,使用推荐的工艺参数进行分析,其工艺为:模具温度30 ℃、熔体温度205 ℃、注射时间0.7 s、保压压力为注射压力的95%、保压时间8 s、冷却时间16 s,所得翘曲变形值为0.642 mm,如图3所示。但在该工艺参数下的注射阶段能耗值需进行进一步计算。

图2 模具基本系统

图3 推荐工艺分析结果

2 注射阶段能耗分析

在注射阶段前,塑料颗粒通过料筒进入螺杆,在其加热与剪切的作用下使塑料颗粒熔融,随后经过喷嘴进入模腔。根据热力学原理,该阶段的能耗值计算方式为对每个体积增量V处的瞬时压力p进行积分所得,其中体积增量可以根据流动速率与时间的乘积求得,注射阶段能耗计算推导公式如式(1)所示。

式中:Efill——注射阶段能耗;

p——注射时的瞬时压力;

V——体积增量;

Q——瞬时流动速率;

t——注射时间;

P——注射功率。

在使用Moldflow软件进行有限元分析时,其会将计算过程置于“日志”当中,在进行能耗计算时,可于“日志”中找到注射阶段数据信息,进而进行分析计算。将数据导入Origin数据分析软件中,根据式(1)进行能耗值计算,得到在推荐工艺参数下能耗值为713.12 J,如图4所示。

图4 能耗值计算

3 Taguchi试验

3.1 试验设计与结果

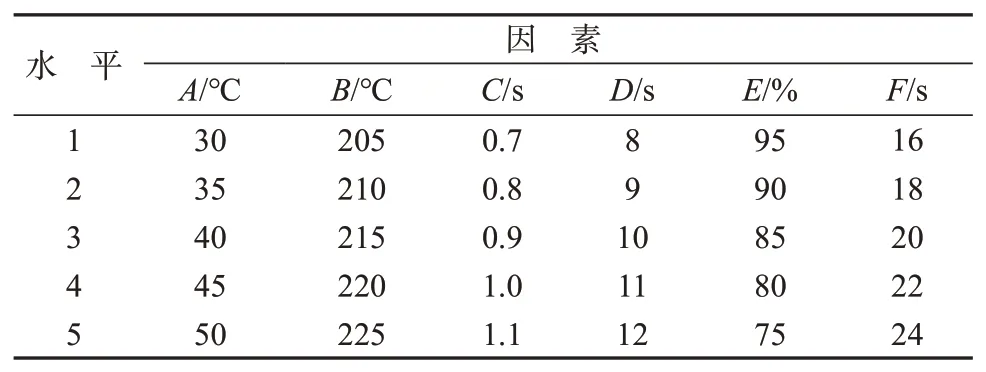

选择塑件翘曲总量(X)和注射阶段能耗值(Y)为优化指标,模具温度(A)、熔体温度(B)、注射时间(C)、保压时间(D)、保压压力(E)(保压压力为占最大注射压力的百分比)、冷却时间(F)为因素变量,根据推荐参数范围与实际生产经验均匀选择水平值,建立6因素5水平的Taguchi试验L25(56),其因素水平表见表1。按照上述试验设计的工艺参数,在Moldflow软件中进行有限元分析,其结果置于表2。

表1 Taguchi试验因素水平表

表2 Taguchi试验结果

3.2 结果处理

对试验结果的重要性进行判定时,其标准一般用信噪比来表示,信噪比指信号与噪音的比值,计算总翘曲量与能耗值的信噪比需选择“望小特性”,即希望得到更小的值,计算公式如式(2)所示。

式中:ηij——第j个指标下第i次试验对应信噪比;

n——每组数据重复次数,该处取1;

xij——第j个指标下第i次试验所得结果。

由于所得两指标的单位不同,为了统一各项指标,消除各项指标之间的不公平度,需要对所得信噪比进行标准化处理,即无量纲化处理[8],计算公式如式(3)所示。

式中:αij——无量纲化结果;

ηmax——信噪比中最大值;

ηmin——信噪比中最小值。

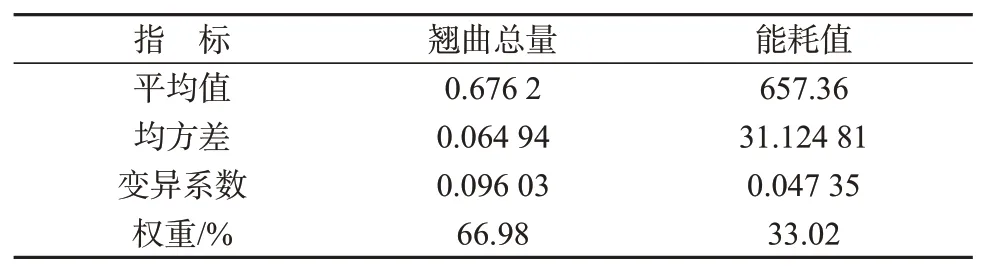

变异系数法是常用的确定指标权重的方式之一,其可以直接利用各个优化指标所包含的内容反映其权重,是一种客观计算权重的方式,既能避免专家赋权的主观偏好性,又可以有效地反映各个指标的相对重要程度[9],计算结果见表3。

表3 变异系数法计算结果

根据综合加权评分公式(4)得到综合评分值,将计算数值以及排序结果置于表2。将对翘曲总量与注射阶段能耗值的双目标优化转化为对综合评分值的单目标优化。两指标的权重比符合产品质量为第一优化指标的条件,故从生产实际来看,综合评分值合理。

式中:fi——综合评分值;

w1,w2——指标权重。

3.3 Taguchi试验优化

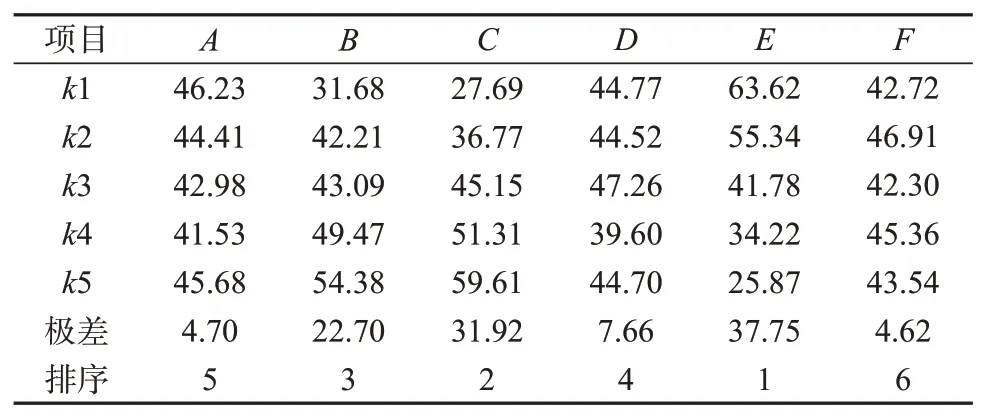

对Taguchi试验结果进行极差分析,结果置于表4。

表4 Taguchi试验极差分析

极差值大小反映了该因素对综合评分值的影响程度,由表4可见,对综合评分影响程度最大的为保压压力。每个水平下的均值大小体现了综合评分值的大小,可得到最优的工艺参数组合为A1B5C5D3E1F2,即模具温度为30 ℃,熔体温度为225 ℃,注射时间为1.1 s,保压时间为10 s,保压压力为最大注射压力的95%,冷却时间为18 s。将Taguchi试验得到的最佳注塑工艺参数组合输入Moldflow中,所得结果如图5所示。由图5可见,优化后的翘曲总量为0.557 2 mm,注射阶段能耗值为606.89 J,计算其综合评分值为93.12,高于Taguchi试验中任一次试验综合评分值,获得较好的优化效果。

图5 Taguchi试验优化结果

4 BP神经网络建立模型

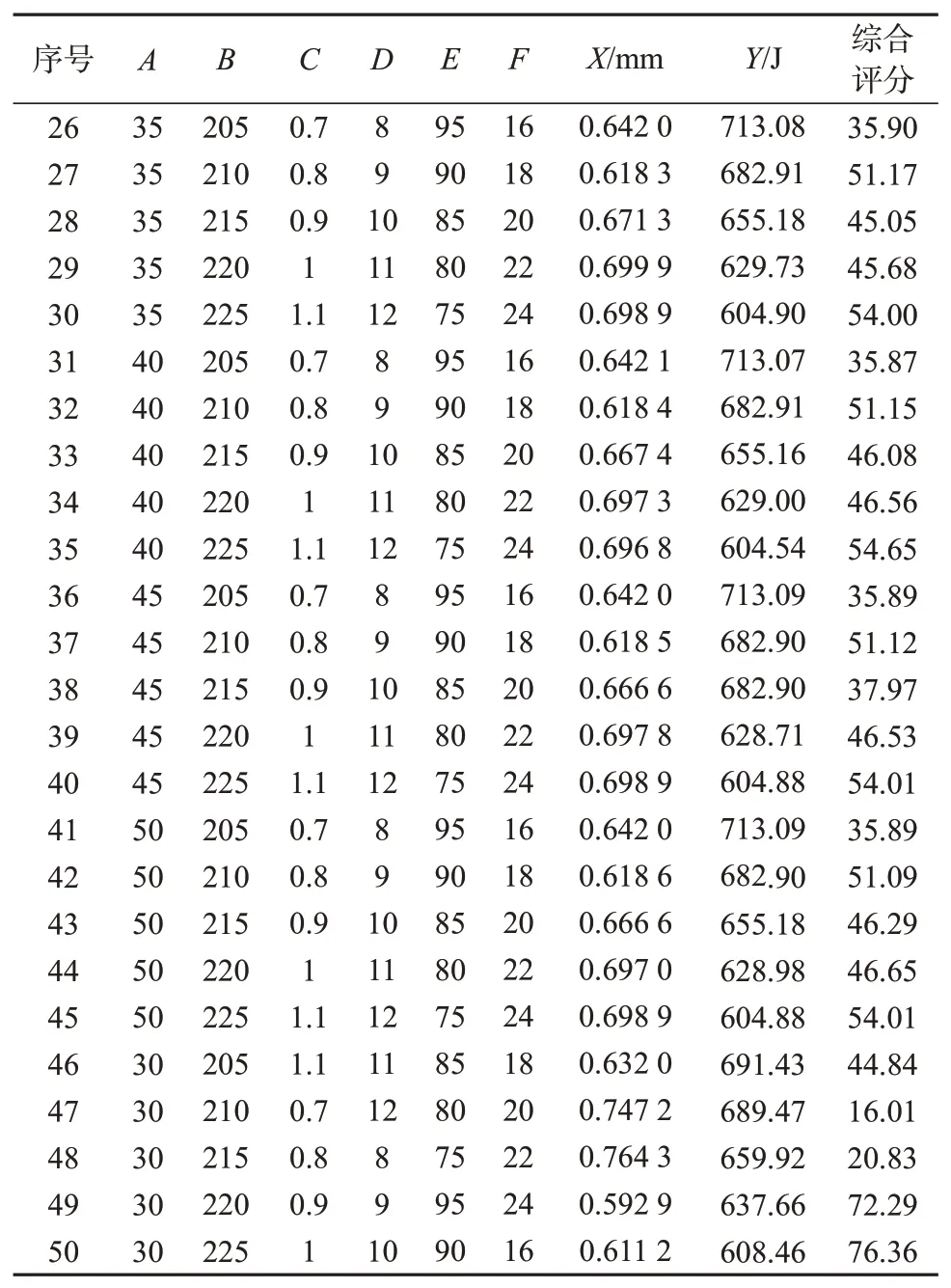

Taguchi试验法只能在所给出的5个水平中找最优解,其结果很大程度上取决于人为选择的水平值,所以此方法有很大的局限性和不准确性。如果把以上提到的工艺参数优化问题表征为一个数学问题,则其变为一个有约束的非线性的规划问题,即在所给的变量约束内找到一组解以使函数值达到最优。神经网络技术有很好的非线性函数逼近能力,可利用其建立注塑工艺参数优化问题的数学模型,再利用GA可以在复杂非线性函数模型中寻优的优势进行模型的全局寻优,可以解决注塑工艺参数优化等非线性复杂函数寻优问题[10-17]。为保证得到的训练模型更加准确,在原有的25组试验数据的基础上,再设计25组不同的试验数据,在Moldflow软件中进行模拟,获得预测指标数值,并按照上述步骤计算综合评分值,具体数据见表5。利用50组数据搭建注塑工艺参数与综合评分值之间的模糊函数关系。

表5 新的25组数据

4.1 Matlab实现

基于Matlab2018a软件对BP神经网络循环程序进行编写,通过newff函数对网络模型进行建立,神经网络模型的目标函数如式(5)所示。

式中:F(x)—模型输出值;

f1,f2——隐含层、输出层的传递函数;

w1,w2——权值矩阵;

b1,b2—阈值向量。

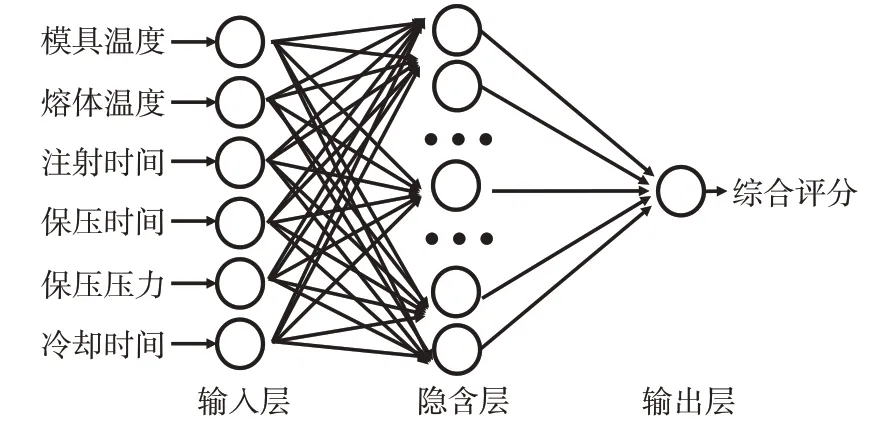

为使网络在迭代中更快地收敛,使用mapminmax函数对原始数据集进行归一化处理,用L-M算法对网络进行训练。其中将6个工艺参数作为输入层的6个节点,对应的综合评分值作为输出层节点,构建的BP神经网络结构如图6所示,其中隐含层节点个数由经验公式(6)得到其范围值,逐一尝试,观察网络性能优劣,发现节点个数为11最佳,最终构成各层节点数为6-11-1的BP神经网络模型。

图6 BP神经网络结构

式中:m——隐含层节点个数;

n——输入层节点个数;

l——输出层节点个数;

k——常数。

选用Logsig传递函数,输出选用线性传递函数,经过网络的自主训练与学习,网络性能如图7所示。由图7可见,在迭代次数为12次时,网络达到预设精度,训练完成。验证集在验证模型时,于第11步达到最优的训练性能,均方误差值为1.266 7,其相对于整体输出值较小,说明该模型可以用于后续分析。

图7 网络性能图

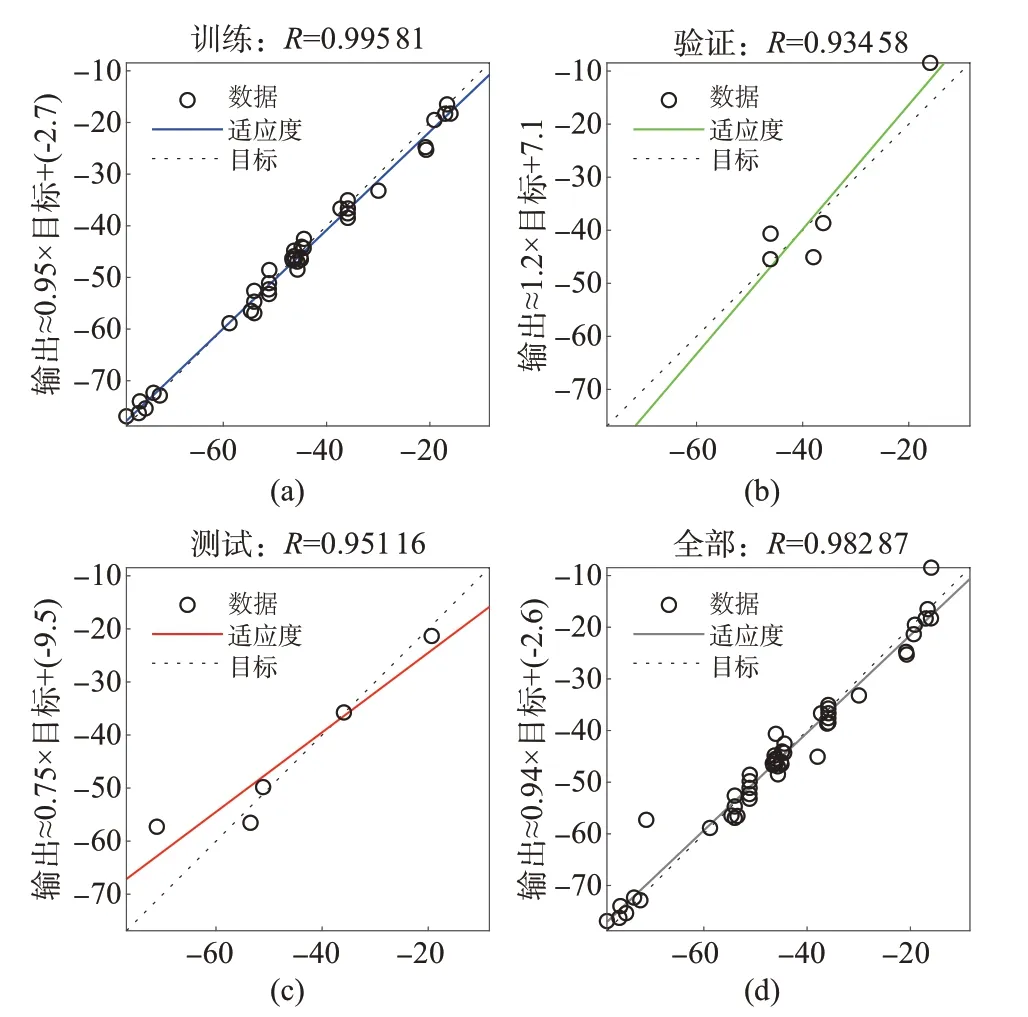

网络训练的回归图如图8所示,其中回归系数R表示输入值与输出值之间的相关程度,越接近于1表示网格输出值与实际值的相关程度越高,模拟效果越好,其中R测试>R验证,所构建的BP神经网络模型不存在过拟合的情况,R全部>0.9,反映模型亦不存在欠拟合的情况[18],模型可以有效地反映注塑工艺参数与综合评分值之间的映射关系。

图8 网络回归图

4.2 全局寻优

将所建立的BP神经网络模型作为其适应度函数可以找到全局最优解,将所选的六个工艺参数作为决策变量,其约束条件如式(7)所示。

基于Matlab2018a软件平台进行GA程序编制,初始种群设置为200,交叉概率为0.8,变异概率为0.1。经过GA全局寻优,最终得到最优的工艺参数组合如下:模具温度为50 ℃,熔体温度为230 ℃,注射时间为1.465 s,保压时间为10.37 s,保压压力为最大注射压力的100% (100 MPa),冷却时间为15 s。将其输入Moldflow软件中进行分析,所得结果如图9所示,翘曲总量为0.494 1 mm,注射能耗值为578.20 J,计算其综合评分值为123.94,翘曲总量和能耗值较Taguchi试验的优化结果分别降低了11.32%和4.73%,综合评分值提高了33.1%,较设计之初的推荐工艺参数所得结果分别降低了23.04%和18.92%,综合评分值提高了245.33%,优化效果显著。

图9 GA-BP神经网络优化结果

5 结论

(1)以插线板上盖翘曲总量与注射阶段能耗值为优化目标,通过极差分析,得到初步优化工艺参数,对应的翘曲总量为0.557 2 mm,注射阶段能耗值为606.89 J。

(2)结合BP神经网络与GA对工艺参数进行全局寻优,得到了最优工艺参数组合为:模具温度50 ℃,熔体温度230 ℃,注射时间1.465 s,保压时间10.37 s,保压压力100 MPa,冷却时间15 s,其参数下的翘曲总量为0.494 1 mm,能耗值为578.20 J,较设计之初的推荐工艺参数所得结果分别降低了23.04%和18.92%,该方法对于提高产品质量、节能减排具有工程实用价值。