不同受阻胺光稳定剂与成核剂对聚丙烯光老化性能影响

郝春波,郑树松,肖大君,李春晖,姚秀超,刘全中

(北方华锦化学工业股份有限公司,辽宁盘锦 124000)

聚丙烯作为通用塑料,被广泛应用于各个领域[1]。聚丙烯在户外使用时,受热、氧、光的作用容易发生老化降解,从而使其分子量变小、分子量分布变宽、力学性能下降、表面颜色泛黄、出现裂纹等现象,甚至失去优良的综合物理性能和使用价值,因而需要提高聚丙烯的耐光老化性能[2-5]。

聚丙烯分子结构与结晶性能是影响聚丙烯老化的内因,聚丙烯晶体结构、结晶尺寸、分子量及分子量分布都会影响聚丙烯的老化性能[6-8]。较好的结晶效果可以提高聚丙烯的抗老化能力,聚丙烯分子在受光、热老化后,分子链会生成羧基、过氧化基团等氧化结构,导致树脂的抗老化性能降低。而环境中的光、热、氧是诱发聚丙烯老化的外因,自然光中290~400 nm的紫外光是影响聚丙烯老化的主要原因,聚丙烯对紫外光敏感的波长为310 nm,其化学键能刚好与紫外光中的该波长能量相对应,所以聚丙烯会吸收相应的紫外光,导致化学键断裂,从而进一步导致材料的老化与降解[9]。氧会加速聚丙烯的老化,聚丙烯的老化过程实际上就是氧化过程,较高的氧气浓度会加速聚丙烯的老化,这通过氧化诱导期可以体现出来[10]。温度同样会导致聚丙烯的老化,温度越高聚丙烯分子链运动越快,分子链越容易断裂。因此,在室外受光、热、氧等因素的影响下,聚丙烯树脂的老化过程会进一步加剧[11]。

添加光稳定剂是提高聚丙烯抗光老化性的主要手段[12],冷李超等[13]研究了不同类型光稳定剂对聚丙烯耐光老化性能的影响,研究表明受阻胺类光稳定剂的加入可以使聚丙烯的光稳定性和力学性能保持率有所提高,并且高分子量与低分子量光稳定剂的复合使用效果更明显。欧阳锐等[14]研究了复配稳定剂对废旧聚丙烯再生料抗老化性能的影响,研究表明光稳定剂和四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧剂168)可得到很好的协同作用,有效地提高再生料的抗老化性能。孔令光等[15]对耐老化聚丙烯的研究进展进行了调研,分析了聚丙烯老化的原因和机理,结合聚丙烯常用的改性方法,总结了利用改变晶体结构及添加抗氧剂、光稳定剂等手段提高聚丙烯老化性能的方法。徐斌等[16]研究了以马来酸酐接枝聚丙烯作为相容剂,通过添加纳米TiO2和纳米ZnO作为成核剂,提高聚丙烯结晶性能,缓解光老化问题,得出TiO2和纳米ZnO吸收了紫外光,减缓了材料在紫外光辐照下的降解的结论。

添加成核剂可以有效地增加聚丙烯结晶度,降低晶体尺寸,提高结晶温度。对于α晶型聚丙烯,由于α晶体与聚丙烯母片晶形成互穿刚性网络结构,有效地改善了聚丙烯材料的晶体结构与分子链段排列状态,赋予了聚丙烯的高模量及强度[17];β晶型聚丙烯虽没有α晶型聚丙烯子片晶与母片晶的刚性网络结构,但是β晶型聚丙烯对紫外光反射较强,不利于紫外光的通过,具有较强的抗光降解能力,可有效地提高聚丙烯的抗光老化性能[18]。在研究中发现光稳定剂对聚丙烯的成核性能有明显的影响,导致成核剂在聚丙烯中的成核作用发生变化。

目前,对于光稳定剂与成核剂复配对聚丙烯的抗光老化性能的研究较少。笔者将3种光稳定剂与2种成核剂制备成复配助剂来改性聚丙烯树脂,探究光稳定剂和成核剂对聚丙烯的抗光老化效果的改善效果,验证光稳定剂和成核剂在聚丙烯中的协同作用。

1 实验部分

1.1 主要原材料

聚丙烯:F401,北方华锦化学工业集团有限公司;

羧酸盐类成核剂:NA9930T,武汉拉那白生物医药有限公司;

芳基二甲酰胺类成核剂:TMB-5,工业级,山西省化工研究院;

抗氧剂1010{四[甲基-β-(3,5-二叔丁基-4-羟基苯基)丙酸酯]季戊四醇酯},抗氧剂168{三[2,4-二叔丁基苯基]亚磷酸酯}:巴斯夫有限公司;

受阻胺光稳定剂944:{[6-[(1,1,3,3-四甲基丁基)氨基]均三嗪-2,4-二][(2,2,6,6-四甲基-4-哌啶基)亚氨基]己亚甲基[(2,2,6,6-四甲基-4-哌啶基)亚氨基]}的聚合体,巴斯夫有限公司;

受阻胺光稳定剂788:{[6-[(1,1,3,3-四甲基丁基)氨基]均三嗪-2,4-二][(2,2,6,6-四甲基-4-哌啶基)亚氨基]己亚甲基[(2,2,6,6-四甲基-4-哌啶基)亚氨基]}的聚合体和丁二酸与(4-羟基-2,2,6,6-四甲基-1-哌啶乙醇)的聚合体的混合物,巴斯夫有限公司;

受阻胺光稳定剂622:丁二酸与(4-羟基-2,2,6,6-四甲基-1-哌啶乙醇)的聚合体,巴斯夫有限公司。

1.2 主要仪器及设备

双螺杆挤出机:EC30型,南京越升挤出机械有限公司;

注塑机:CJ90M5CPC型,广东震雄机械有限公司;

烘箱:SPH-200型,日本大阪TABAL ESPEC公司;

恒温恒湿箱:SS-7123型,东莞松恕仪器公司;

熔体流动速率仪:bmf-001.02型,德国ZWICK公司;

缺口制样机:GT-7016-A3型,高铁(中国台湾)试验设备有限公司;

电子万能试验机:AT-7000M-HC3型,高铁(中国台湾)试验设备有限公司;

数字型冲击试验机:GT-7045-NDLP型,高铁(中国台湾)试验设备有限公司;

差示扫描量热仪:DSC3型,梅特勒(美国)仪器公司;

黄色指数仪:C17800型,美国X-rite公司。

1.3 试样制备与老化试验

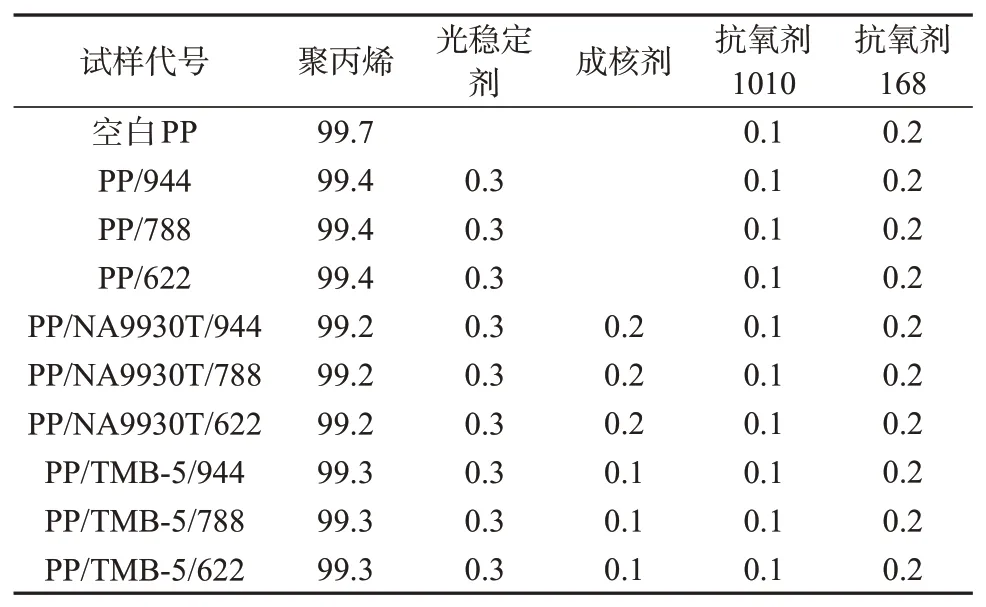

将各组分按表1的配比进行称重,并用高速混合机混合均匀,混合好的物料经由喂料口进入双螺杆挤出机中,加工过程中螺杆温度保持在180~230 ℃,经螺杆熔融均匀混合,造粒,得到改性聚丙烯料。将所制得的粒料于80 ℃干燥8 h后,进行注塑制样。设置注塑机的工艺参数为:注塑温度220 ℃,注塑时间18 s,保压压力30 MPa,冷却时间13 s。为防止聚丙烯原料在双螺杆挤出过程中老化降解,影响实验结果,故在各配方中添加相同量的主、辅抗氧剂。

表1 改性聚丙烯各组分质量分数 %

老化试验为自然光老化,将制备好的样条放到室外样品柜中,并保持样品柜通风通氧,一个月为一个老化周期,进行取样测试。

1.4 测试与表征

(1)力学性能测试。

将所有制备好的样条在恒温恒湿箱内处理48 h后进行测试。弯曲性能采用电子万能试验机进行测试,测试标准为GB/T 9341-2000,测试速率为2 mm/min;冲击性能采用悬臂梁缺口冲击试验机进行测试,在制好的冲击样条一侧的中间部分铣出一个标准V型缺口,缺口深度2 mm,测试标准为ASTM D256-2010el,常温缺口冲击强度测试环境温度为23 ℃。

(2)熔体流动速率测试。

熔体流动速率按GB/T 3682.1-2018测试。测试前通氮气,升温230 ℃后恒定0.5 h,设置2.16 kg砝码,取4 g左右试样进行测试,取样为每5秒切一次,共切5次称重计算、取平均值。

(3)黄色指数测试。

黄色指数测试测试标准为GB/T 39822-2021。

(4)结晶性能与氧化诱导期测试。

通过差示扫描量热仪测试改性聚丙烯结晶性能与氧化诱导期,测试条件如下。

结晶性能测试:取10 mg左右的样品进行测试,氮气氛围,气体流速50 mL/min,以10 ℃/min的速度升至200 ℃,恒温保持10 min以消除热历史,然后以10 ℃/min的降温速度降至30 ℃,恒温保持10 min,再以10 ℃/min的速度升至230 ℃,记录改性聚丙烯的结晶熔融曲线。测试标准为GB/T 19466.3-2004。

氧化诱导期测试:首先通氧,确定氧气流量稳定后,关闭氧气。取8 mg左右的样品进行测试,以10 ℃/min的速度升至200 ℃,升温期间保持氮气氛围,气体流速50 mL/min,到达200 ℃后恒温保持1 min,再通入氧气,关闭氮气,氧气流速50 mL/min,200 ℃条件下,计算氧化诱导期。测试标准为GB/T 19466.6-2009。

2 结果与讨论

2.1 助剂对聚丙烯熔体流动速率的影响

图1为添加不同助剂的聚丙烯在自然环境中光老化后熔体流动速率的变化。从图1可以看出,聚丙烯在试验周期的4个月时间中,各个样品的熔体流动速率均发生了增加。空白PP试样老化4个月熔体流动速率由2.22 g/10 min增加到2.51 g/10 min,增加率13%;对于光稳定剂单剂改性的聚丙烯料,光稳定剂944的改性效果较好,增加率为9%;对于α成核剂与光稳定剂复配改性的聚丙烯料,增加率均保持在9%左右;对于β成核剂与光稳定剂复配改性的聚丙烯料,光稳定剂788改性效果最好,老化4个月熔体流动速率由2.21 g/10 min增加到2.35 g/10 min,增加率仅为6%。聚丙烯在自然环境中,随着老化时间的增加,分子链发生降解,熔体流动速率缓慢增加,加入成核剂与光稳定剂后,老化降解的速率降低。是因为加入光稳定剂后,光稳定剂中的氮氧自由基捕获聚丙烯树脂中活泼自由基,抑制羰基的形成,降低聚丙烯的老化进程[19];另一方面,加入成核剂的配方,具有更好的结晶性能,也会提高聚丙烯的抗老化效果[20]。

图1 不同老化时间的改性聚丙烯试样的熔体流动速率

试验中发现,未老化聚丙烯与老化1个月聚丙烯料的性能变化很小,因此后续不对未老化聚丙烯的性能进行讨论。

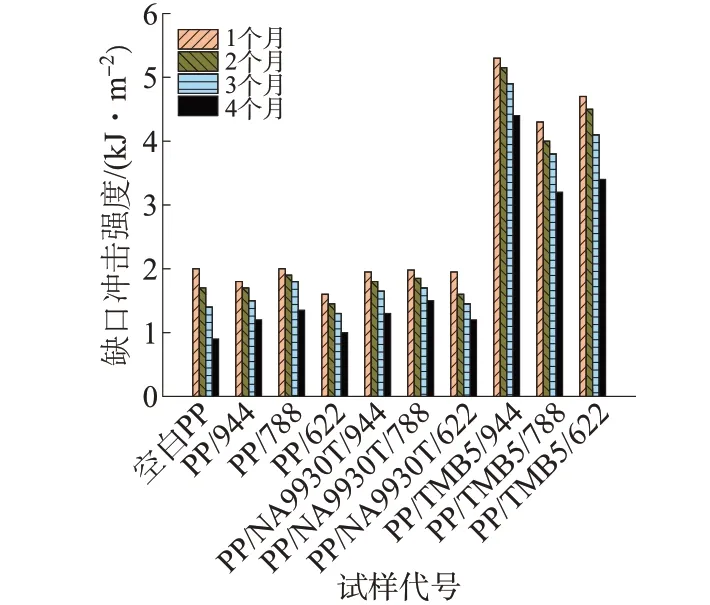

2.2 助剂对聚丙烯冲击性能的影响

图2为添加不同助剂的聚丙烯光老化过程中缺口冲击强度的变化。由图2可以看出,随着光老化时间的增加,聚丙烯的缺口冲击强度均呈现下降趋势,空白PP试样的缺口冲击强度降低尤为明显,4个月光老化后,缺口冲击强度的保持率为45%。对于受阻胺光稳定剂单剂改性的聚丙烯,其缺口冲击强度变化率相比于空白PP试样略低,其中光稳定剂788对聚丙烯的冲击性能保持效果较好,保持率为67.5%。对于成核剂与光稳定剂复配改性的聚丙烯,α成核剂NA9930T与光稳定剂944的复配改性效果优于944单独使用,PP/NA9930T/944样品在经过1个月老化后缺口冲击强度为1.95 kJ/m2,4个月老化后缺口冲击强度为1.3 kJ/m2,缺口冲击强度保持率达66.7%。对于α成核剂NA9930T与光稳定剂788复配改性的聚丙烯,光老化4个月缺口冲击强度由1.98 kJ/m2降为1.5 kJ/m2,冲击强度保持率达75.7%。α成核剂NA9930T与光稳定剂944复配改性的聚丙烯,虽然缺口冲击强度保持率较PP/NA9930T/788低,但相比于空白PP试样,仍具有较高的缺口冲击强度,可以满足使用要求。

图2 不同老化时间的改性聚丙烯试样的冲击性能

β成核剂TMB-5与光稳定剂944的复配改性效果较好,缺口冲击强度优于其它改性配方,在老化4个月后,缺口冲击强度由5.3 kJ/m2降低为4.4 kJ/m2,缺口冲击强度保持率达80%以上。通过对比所有改性配方数据发现,在冲击性能方面,β成核剂与光稳定剂944的复配效果较好,对聚丙烯冲击性能的保持有明显的效果。β成核剂TMB-5与光稳定剂788复配改性的聚丙烯,虽然缺口冲击强度保持率较PP/TMB-5/944低,相比于空白PP试样,仍具有较高的缺口冲击强度,也可以满足使用要求。

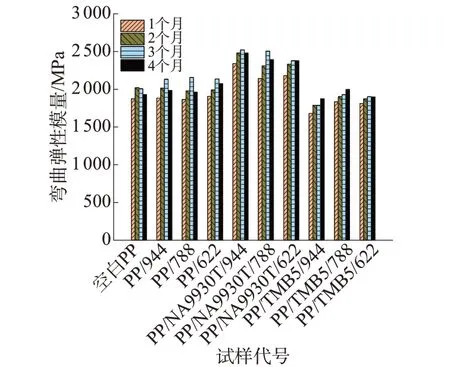

2.3 助剂对聚丙烯弯曲性能的影响

图3为添加不同助剂的聚丙烯光老化过程中弯曲性能的变化趋势。由图3可以看出,随着老化时间的增加,弯曲弹性模量均呈现先增大后降低的变化趋势,出现此趋势的原因是聚丙烯在老化过程中光引发生成的游离小分子与聚合物分子链的交联,增加了聚丙烯的交联程度,后继续老化发生的降解,从而又造成弯曲弹性模量的降低。空白试样老化4个月后的弯曲弹性模量为1 932 MPa。对于光稳定剂单剂改性的聚丙烯,光稳定剂622的改性效果更好,老化四个月后的试样弯曲弹性模量为2 076 MPa;光稳定剂与成核剂复配改性的聚丙烯中,α型成核剂NA9930T具有增刚效果,可以整体增大聚丙烯试样的模量,α型成核剂NA9930T与光稳定剂944的复配效果最好,4个月光老化后,弯曲弹性模量达2 481 MPa,较空白试样老化后的弯曲弹性模量提高28.4%;β型成核剂TMB-5与光稳定剂788的复配效果更好,4个月老化后的弯曲弹性模量达1 999 MPa,较空白试样提高3.5%。

图3 不同老化时间的改性聚丙烯试样的弯曲性能

2.4 助剂对聚丙烯黄色指数的影响

图4为添加不同助剂的聚丙烯光老化过程中黄色指数的变化趋势。从图4可以看出,随着光老化时间的增加,聚丙烯树脂的黄色指数均增加,空白试样老化4个月后,黄色指数由-3.14增加为-1.76,变化率为44.0%,在添加光稳定剂后黄色指数保持率提升较慢,PP/944样品黄色指数变化率为41.3%,PP/788样品黄色指数变化率为40.7%,PP/622样品黄色指数变化率为38.0%。这是因为光稳定剂作为一种自由基捕获剂,可捕获活性自由基并生成长期稳定的自由基或分子,从而抑制并且缓解聚丙烯树脂在光照下的老化过程。成核剂NA9930T的加入,可以降低晶体的尺寸,增加透明度,提高了聚丙烯树脂的透明性,减少了材料内部散射光对材料性能的影响,使成核剂NA9930T改性的聚丙烯树脂黄色指数整体降低。其中PP/NA9930T/944配的黄色指数最小,老化1个月黄色指数为-5.01,PP/NA9930T/788的黄色指数老化1个月后为-4.97,PP/NA9930T/622的黄色指数老化1个月后为-4.46,但其随时间变化,黄色指数提升较快。老化4个月后,PP/NA9930T/944黄色指数变化率为38.2%,PP/NA9930T/788的变化率为48.4%,PP/NA9930T/622的变化率为31.8%,可以看出PP/NA9930T/622的抗黄变效果更好。另外可以看出β型成核剂TMB-5改性的聚丙烯料整体抗黄变现象相对较好,黄色指数变化率较低, 其中老化4个月后,PP/TMB-5/944黄色指数由-2.81增加到-1.73,PP/TMB-5/788黄色指数由-3.12增加到-1.91,PP/TMB-5/622黄色指数由-3.01增加到-1.72,黄色指数变化率分别为38.4%,38.7%,41.0%。因此可以看出,光稳定剂944或788对添加β型成核剂TMB-5试样的抗黄变效果更好。

图4 不同老化时间的改性聚丙烯试样的黄色指数

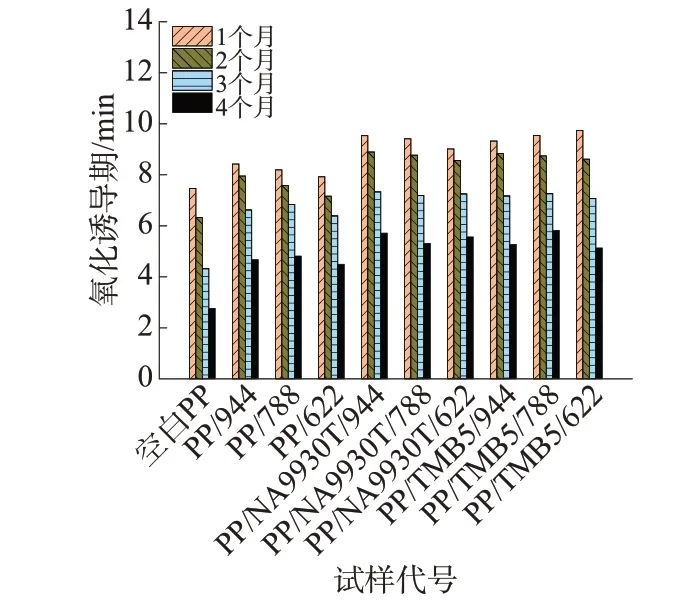

2.5 助剂对聚丙烯氧化诱导期的影响

图5为添加不同助剂的聚丙烯光老化过程中氧化诱导期的变化趋势。从图5可以看出,随着老化时间的增加,聚丙烯树脂的氧化诱导期降低,说明光、热、氧等外界因素的影响使聚丙烯发生链断裂、解聚的过程,在聚合物大分子末端生成活性较低的自由基,与氧气结合后生成氢过氧化物,导致聚丙烯的降解。加入光稳定剂后,光稳定剂在聚丙烯基体中发挥稳定作用,减缓了氧化分解的过程。成核剂的加入,进一步提高了聚丙烯的结晶性能,也有助于改善聚丙烯的抗老化性能,如图5所示,空白试样老化4个月后,氧化诱导期由7.46 min降至2.76 min,降低63.0%,老化现象严重。PP/944样品老化4个月后,氧化诱导期由8.42 min降为4.67 min,下降44.5%;PP/788样品老化4个月后,氧化诱导期由8.19 min降为4.87 min,下降40.5%。而对于PP/NA9930T/944样品,老化4个月后,氧化诱导期由9.53 min降至5.71 min,氧化诱导期降低40.0%。对于PP/TMB-5/788样品,老化4个月后,氧化诱导期由9.54 min降为5.82 min,氧化诱导期降低38.9%。这说明光稳定剂与成核剂复配改性后,聚丙烯的抗老化效果确实优于单剂的抗老化改性。

图5 不同老化时间的改性聚丙烯试样的氧化诱导期

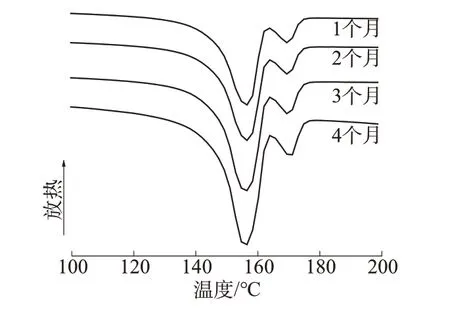

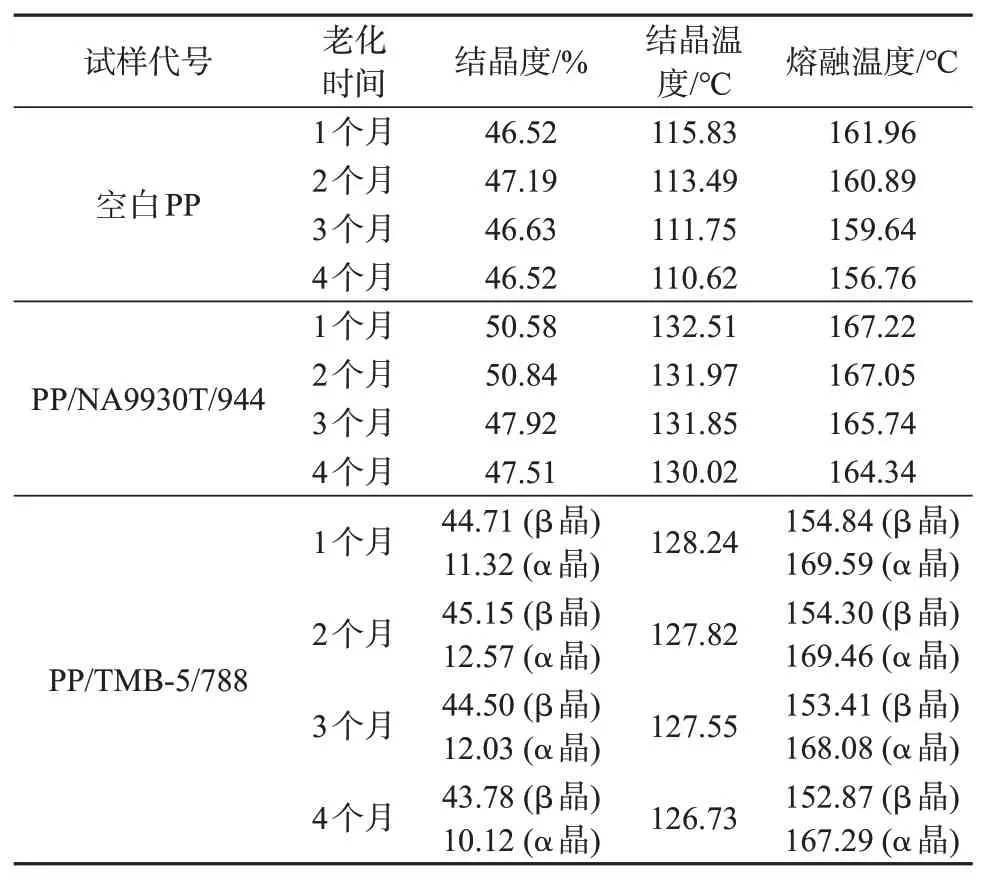

2.6 助剂对聚丙烯熔融结晶性能的影响

表2为上述配方中2个氧化诱导期变化率较低的试样以及空白试样在光老化4个月后结晶与熔融性能变化,对比发现,光老化会使聚丙烯的热熔融峰向低温偏移,结晶度整体呈现先增加后降低的趋势,是因为老化初始,分子链开始断裂,部分断裂的分子量更易结晶,随着时间推移,老化加剧后,分子链断裂后的小分子数量增加,导致形成折叠链的分子数量减少,结晶度下降。β型成核剂TMB-5改性的聚丙烯β晶型特征熔融峰有明显的增高变宽,通过图6可以看出此变化趋势。这是因为在光氧化老化过程中,断裂的较短的分子链运动到成核剂附近形成新的β晶型[21],也正是β成核剂与光稳定剂改性的聚丙烯抗老化效果更好,从TMB-5与788复配改性的聚丙烯黄色指数和氧化诱导期变化率可证实该结论。加入光稳定剂和成核剂后,聚丙烯的α晶型熔融温度均高于空白试样的熔融温度。

图6 不同老化时间的PP/TMB-5/788的熔融曲线(DSC测试)

表2 聚丙烯非等温结晶参数

聚丙烯的老化,导致分子链的不对称性增加,降低结晶温度[22]。因为聚丙烯在老化过程中发生断链,聚丙烯分子链的规整性变差,此时聚丙烯在较高的温度下结晶会相对困难,因此需要到更低的温度范围内结晶。加入成核剂与光稳定剂后,结晶温度较空白试样的结晶温度高,效果最好的是光稳定剂944与成核剂NA9930T复配改性的聚丙烯,老化4个月后,结晶温度为130.02 ℃,较空白试样高19 ℃ (空白试样的结晶温度为110.62 ℃),说明成核剂会改善聚丙烯的结晶性能,提升抗老化性能。

3 结论

(1)相对于光稳定剂单剂改性,光稳定剂与成核剂复配对聚丙烯的抗光老化性能的持久性改善效果更明显。

(2)光稳定剂788与α型成核剂NA9930T复配或光稳定剂944与β型成核剂TMB-5复配,均可使聚丙烯试样具有最高的缺口冲击强度保持率。

(3)光稳定剂622与α型成核剂NA9930T复配改性的聚丙烯试样具有更好的抗黄变效果,光稳定剂944或788与β型成核剂TMB-5复配改性的聚丙烯试样具有更好的抗黄变效果。

(4)光稳定剂944与α型成核剂NA9930T复配可有效地降低聚丙烯试样的氧化诱导期变化率,提升抗氧老化性能,且成核剂NA9930T为增刚成核剂,可以有效提高聚丙烯弯曲弹性模量。

(5)光稳定剂788与β型成核剂TMB-5复配也能有效地降低聚丙烯试样的氧化诱导期变化率,提高聚丙烯的抗黄变效果和抗氧老化性能。