钨添加对Si3N4陶瓷力学性能的影响及强韧化机理研究

杨 超,周存龙,王 强,杨元清,郝瑞杰

(太原科技大学机械工程学院,山西省冶金设备设计理论与技术重点实验室,太原 030024)

0 引 言

Si3N4陶瓷作为一种强共价键结构材料,具有耐腐蚀、耐高温、绝缘、低膨胀、高硬度、耐磨损等优良特性,在机械、半导体等行业中有广泛的应用前景[1-3],例如金属切削刀具、轴承、除鳞喷嘴、高线轧机导辊以及半导体基板等[4-7]。但其特殊的晶体结构很难同金属一样在承载时产生塑性变形,由此造成高脆、低韧的特点,这成为制约Si3N4陶瓷材料推广应用的主要瓶颈。

为了提高Si3N4陶瓷的断裂韧性,国内外学者提出了向Si3N4陶瓷基体中引入适量第二相增韧材料制备高韧性Si3N4复合陶瓷的设计思路,并为此进行了大量的研究工作。Yang等[8]采用热压烧结的工艺将Fe/Mo引入Sialon陶瓷中制备出了弯曲强度为426.7 MPa、维氏硬度为19.3 GPa的Fe/Mo-Sialon陶瓷复合材料。Li等[9]采用碳热还原氮化法制备出了弯曲强度为387 MPa、维氏硬度为13.9 GPa、断裂韧性为8.28 MPa·m1/2的Al2O3-Ti(C,N)陶瓷。Yang等[10]研究了MgF2的添加量对放电等离子烧结工艺制备的Si3N4陶瓷力学性能的影响,发现MgF2含量为2%(摩尔质量)时,样品的弯曲强度、断裂韧性分别达到了857 MPa和7.4 MPa·m1/2。由上可知,引入适合的金属第二相材料能有效改善Si3N4陶瓷力学性能以及断裂韧性。不过大部分金属与Si3N4陶瓷之间存在较大的热膨胀系数失配以及化学不溶性问题,而钨(W)与Si3N4陶瓷的热膨胀系数和弹性模量相近,能够有效避免引入后与Si3N4陶瓷基体之间产生应力集中,且自身具有硬度高、熔点高、化学性能稳定以及延展性良好的特点,因此具备了用作Si3N4陶瓷第二相增韧材料的可能性。

本文以α-Si3N4为主要原料,Y2O3-Al2O3体系为基础烧结助剂,将W作为第二相增韧材料,通过气压烧结工艺制备了W/Si3N4复合陶瓷。研究了W含量对W/Si3N4复合陶瓷物相组成、致密性、力学性能的影响,并重点分析微观结构下W颗粒对Si3N4复合陶瓷的增韧机制。该研究对获得高韧性Si3N4复合陶瓷材料具有一定的指导意义。

1 实 验

1.1 样品制备

以α-Si3N4粉体(中位径d50=1 μm,北京中诺新材科技有限公司)为主要原料,以Y2O3-Al2O3体系为基础烧结助剂,将W粉(中位径d50=1 μm,上海联田材料科技有限公司)作为第二相增韧材料制备W/Si3N4复合陶瓷。样品具体成分见表1,按W含量(质量分数)不同(w(W)=0%、1%、3%、5%、7%)将样品分别记为SW0、SW1、SW3、SW5、SW7。

表1 样品的组分Table 1 Composition of samples

利用行星式球磨机将上述原料进行混合、球磨12 h,球磨介质为无水乙醇,磨球为氧化锆陶瓷球,球、料、无水乙醇质量比为4 ∶2 ∶1,球磨机转速为300 r/min。球磨后将混合浆料放入烘干箱中,经过100 ℃恒温干燥6 h,并过100目(0.147 mm)筛处理得到均匀的混合粉料。定量称取混合粉料装入特制钢模中,利用万能试验机在50 MPa压力下保压30 s得到样品生坯,通过冷等静压机(JKYms350-400)在150 MPa压力下进行等静压处理,得到高致密度的素坯。

将成型的试样坯体放置于气压烧结炉(RQY2000-80-200)中,在5 MPa的N2气氛下以预设升温曲线升温至1 780 ℃,保温2 h后随炉降至室温,获得W/Si3N4复合陶瓷样品。利用金刚石线切割机(STX-202A)将样品加工成尺寸为3 mm×4 mm×36 mm的试条。图1为样品制备工艺流程图。

图1 制备工艺流程图Fig.1 Flow chart of preparation process

1.2 相对密度计算方法

采用Archimedes排水法测量Si3N4陶瓷样品的体积密度ρm,样品的理论密度ρth[11]为

ρth=∑ρiVi

(1)

式中:ρi为各相理论密度;Vi为各相体积分数。

相对密度ρrf[11]为

(2)

1.3 断裂韧性计算方法

采用压痕法测量计算样品断裂韧性,设定法向载荷为9.8 N,受力时间为10 s,断裂韧性KIC可由式(3)计算得出[12]。

KIC=0.735H0.6E0.4a0.5(c/a)-1.56

(3)

式中:H为维氏硬度,GPa;E为弹性模量,GPa;a为压痕对角线半长,μm;c为裂纹半长,μm。

1.4 样品表征

采用X射线衍射仪(X’Pert PRO,Netherlands)对烧结后的复合陶瓷样品进行物相分析。采用三点弯曲法测试Si3N4陶瓷样品的弯曲强度,所用设备为数显式抗弯试验机(YDW-10),样品尺寸为3 mm×4 mm×36 mm,加载速率为0.5 mm·min-1。利用显微硬度仪(HMAS-D)测试样品的硬度。通过电子扫描显微镜(ZEISS FSEM)观察样品抛光面以及断面的微观组织形貌,在观测前需对样品进行超声波清洗(10 min)、烘干喷金等预处理。

2 结果与讨论

2.1 物相分析

图2为样品的XRD谱,可以看到所有样品组在烧结后的主要晶相均为β-Si3N4,说明样品中α-Si3N4相已经发生了完全相变。同时随W含量的增加,可以观察到单质W的衍射峰强度呈上升趋势,且并未观察到明显的其他钨化合物衍射峰,这表明在样品基体中,金属W主要以单质的形式存在,未与Si3N4发生显著的化学反应。

图2 样品的XRD谱Fig.2 XRD patterns of samples

此外,在五组样品中均检测到了Y2Si3O3N4相的两个衍射峰,而Y2Si3O3N4相是Y2O3-Al2O3体系烧结助剂与SiO2和Si3N4在高温下化学反应形成的液相[13]。从SW0到SW5,Y2Si3O3N4相的衍射峰强度呈下降趋势。产生这种趋势的原因主要是随W含量的增加,烧结基体中Si3N4的含量相对减少,Si3N4表面的SiO2与Y2O3、Al2O3反应生成的Y2Si3O3N4液相含量减少。

2.2 微观结构分析

为分析W含量对Si3N4陶瓷材料微观结构的影响,对样品进行了抛光、喷金处理,通过扫描电子显微镜拍摄,得到样品的SEM照片。

2018年11月,上海,首届中国国际进口博览会上,习近平主席邀请外国领导人登上复兴号高铁的模拟驾驶台。当时速达到了350公里,俄罗斯总理梅德韦杰夫不由得连声赞叹。

图3(a)~(e)为五组样品抛光面的SEM照片,可以看到SW0组 (对照组)样品的抛光面微观结构中均匀分布着细长的棒状β-Si3N4晶粒[14],且晶粒间分布有较多玻璃相。而在SW1、SW3、SW5、SW7组样品的抛光面显微结构中,除β-Si3N4晶粒外还均匀分布有W颗粒。对比五组样品的抛光面显微结构发现,从SW0至SW5均匀分布的β-Si3N4晶粒形状逐渐由细长状向短粗状转变,晶粒间的玻璃相分布呈减少趋势,这与XRD谱所呈现的Y2Si3O3N4相衍射峰强度逐渐减弱相符合。同时,从图3(d)中可以看到SW5组样品表面分布有少量气孔,而且在图3(e)中发现这种气孔分布现象在SW7组样品中更为明显。造成样品微观结构出现这种变化的原因可能是金属W和Si3N4之间的热膨胀系数失配以及烧结过程中液相分布不均匀,这说明W含量必须控制在一定范围内才能在Si3N4陶瓷中发挥出有益的作用。

图3 不同W含量样品抛光面SEM照片Fig.3 SEM images of polishing surface of samples with various W content

图4为样品SW5的SEM-EDS面扫描图。图4(b)显示了图4(a)中所选区域中各元素的分布情况,可以看到在图4(a)中亮白色的颗粒物主要成分是W单质,颜色较暗的灰白色部分主要为晶粒间的玻璃相,灰黑色部分为Si3N4陶瓷基体。其中:微小的W颗粒均匀地分布于Si3N4陶瓷基体的晶间玻璃相中,对Si3N4陶瓷基体中的玻璃相有强化作用;较大晶粒尺寸的W颗粒有利于提高Si3N4复合陶瓷材料的断裂韧性。

图4 SW5样品的SEM-EDS图Fig.4 SEM-EDS images of SW5 sample

2.3 力学性能分析

为了研究W含量对Si3N4陶瓷材料致密性和弯曲强度的影响,通过试验测量了样品的体积密度和弯曲强度(对每组样品进行五次试验并取结果平均值)。

图5为样品的体积密度和相对密度变化曲线,可以看出:SW0、SW1、SW3和SW5组样品的相对密度均保持在97%以上,呈现出小范围的波动;当W含量继续增大到7%时,样品SW7的相对密度开始呈现明显的下降趋势。这表明引入过量的金属W会抑制Si3N4陶瓷材料的致密化程度。样品相对密度呈明显下降趋势的原因主要是,在液相烧结过程中,熔点((3 410±20) ℃)高、密度大的W颗粒并不参与其他原料的“溶解-沉淀-析出[13]”过程。当引入过量的W颗粒时,掺杂有细小W颗粒的液相黏度增加,传质速率下降,使液相在较大尺寸的β-Si3N4晶粒和W颗粒周围沉淀-析出,从而使得液相在Si3N4陶瓷基体中分布不均以及部分位于W颗粒周围的β-Si3N4晶粒异常长大,导致Si3N4陶瓷基体中形成较多气孔,使得Si3N4陶瓷的致密化程度降低。

图5 样品体积密度和相对密度Fig.5 Volume density and relative density of samples

另外,随着W含量的增加,样品的体积密度呈现不断增大的趋势。这主要是因为复合材料的体积密度与各组分的体积密度以及其体积分数有关[15]。而W的密度(ρ(W)=19.35 g/cm3)远高于Si3N4的密度(ρ(Si3N4)=3.21 g/cm3),所以当W含量增加时,样品的体积密度呈持续上升趋势。

图6为五组样品的弯曲强度的变化趋势图。可以看出:随着W含量的增加,样品的弯曲强度呈先上升后下降的变化趋势;当W含量从0%增加到5%时,弯曲强度从SW0组样品的(485.44±21) MPa上升到了SW5组样品的(670.28±40) MPa;继续增加W含量到7%时,样品的弯曲强度出现明显的下降趋势,下降至(460.65±35) MPa。结合样品的相对密度变化趋势分析:相对密度波动较小的SW0、SW1、SW3、SW5组样品的弯曲强度存在明显的上升趋势,SW5组样品的弯曲强度比SW0组(对照组)提高了38.08%。这表明在样品基本实现完全致密化(相对密度>97%)的条件下,金属W对提高Si3N4陶瓷材料的弯曲强度有着非常积极的作用。

图6 不同W含量样品的弯曲强度Fig.6 Bending strength of samples with various W content

为了研究W含量对Si3N4陶瓷材料维氏硬度和断裂韧性的影响,利用维氏硬度仪对样品进行压痕试验,对每组样品进行十次随机区域的硬度值测量,并记录数据。

图7为不同W含量样品的维氏硬度和断裂韧性的变化趋势图,从图中可以看到随着W含量的增加,样品的维氏硬度和断裂韧性均呈规律性变化。样品的维氏硬度随W含量的增加呈先上升后下降的趋势,在W含量为5%时,SW5组样品的维氏硬度达到了最大值(16.42±0.22) GPa,维氏硬度比对照组(SW0)提高了13.08%。而随W含量的继续增加,样品的维氏硬度呈逐渐减小的趋势,在W含量为7%(SW7)时,降低至(15.11±0.34) GPa。

由于Si3N4陶瓷材料的断裂韧性与其致密化程度直接相关,样品的断裂韧性变化曲线与其相对密度变化曲线保持相同的趋势。从图7中可以看到:当W含量从0%增加到1%时,样品的断裂韧性从SW0组的(5.57±0.21) MPa·m1/2提升到了SW1组的(7.81±0.16) MPa·m1/2,提升了约40%;在W含量为5%时,样品的断裂韧性达到了最大值(8.04±0.16) MPa·m1/2,仅比SW1组样品增加3%左右;而在W含量为7%时,断裂韧性下降至(6.70±0.15) MPa·m1/2。对比SW0(对照组)与SW1、SW3、SW5组样品的断裂韧性数值可以得知:引入金属W能够有效提高Si3N4陶瓷材料的断裂韧性,但W含量从1%上升到3%使Si3N4陶瓷材料的断裂韧性仅提升了3%,在这一梯度上并未表现出较大提升的原因主要是样品的相对密度已经出现了小幅度的下降趋势,而样品致密度的降低在一定程度上抵消了金属W引入所带来的材料断裂韧性提升效果。

图7 不同W含量样品的维氏硬度和断裂韧性Fig.7 Vickers hardness and fracture toughness of samples with various W content

2.4 增韧机制分析

由于在Si3N4陶瓷中,晶粒的拉拔[16]、桥接[17]和偏转[18]是主要的增韧机制。为进一步分析W含量对Si3N4陶瓷断裂韧性的影响,采用扫描电子显微镜对样品抛光面的维氏压痕裂纹扩展路径进行观察。

图8为不同W含量样品表面裂纹扩展路径图,可以看到对照组(SW0)样品表面的裂纹扩展路径偏长、平缓且偏转较少,SW0组样品表现出较低的断裂韧性。而在SW1、SW3、SW5组样品中,随金属W的引入,样品表面的裂纹扩展路径呈大幅缩短趋势,且样品中的裂纹扩展路径多以绕晶断裂为主,并出现了显著的裂纹偏转现象。虽然在图8中的裂纹扩展路径上未观察到明显的金属W颗粒,但结合图4中W元素在样品抛光面的分布情况可以推测:存在于晶间玻璃相中的细小W颗粒也可能是诱发裂纹发生显著偏转的重要因素之一。随W含量的继续增加,SW7组样品表面的裂纹扩展路径再次延长且变得平缓,这主要是由于过量的W使得Si3N4陶瓷基体内开始产生较多孔洞,样品致密度降低。图8中所呈现出的裂纹扩展趋势与试验测量得到的断裂韧性结果相匹配。

图8 不同W含量样品表面裂纹扩展路径Fig.8 Surface crack propagation profile of samples with various W content

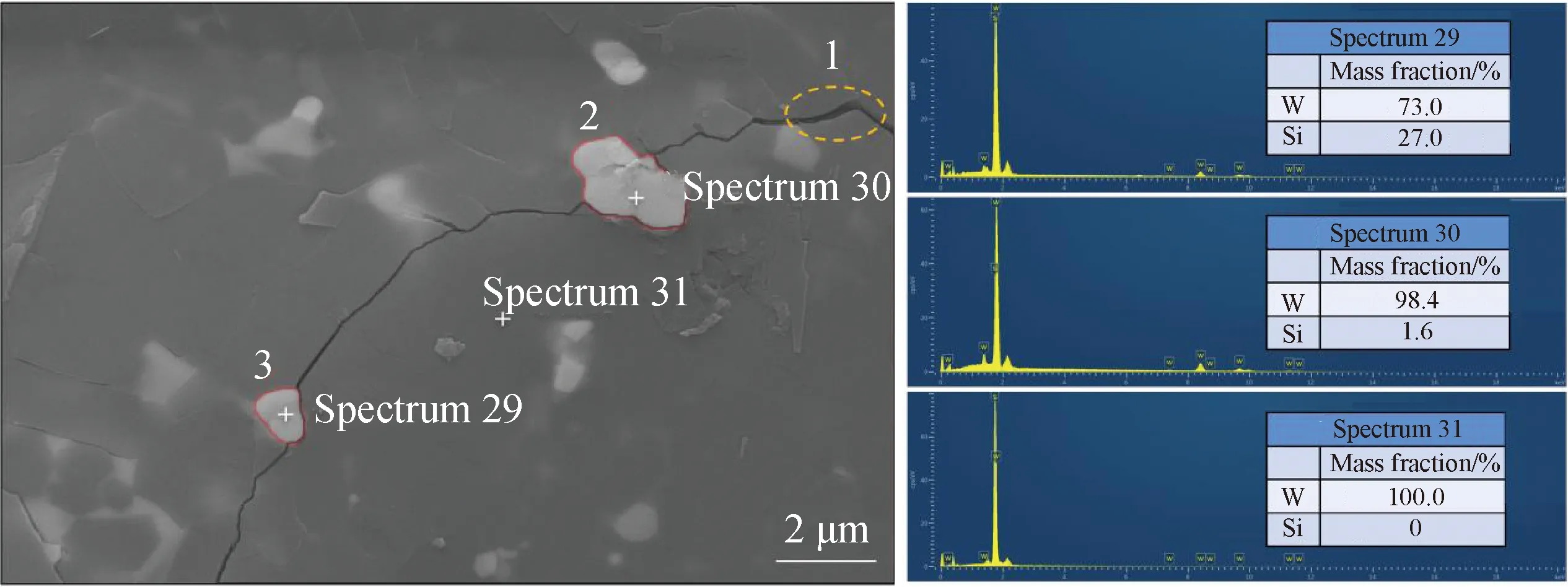

图9为SW5组样品的表面裂纹扩展图和部分区域的点扫描元素含量图。通过点扫描结果可以看到样品中位于2、3处的亮白色颗粒为金属W。同时,观察到样品中存在的断裂形式主要为穿晶断裂[19]、绕晶断裂[20],以及可能存在的晶粒桥接等多种模式共存的混合形式。从图9中可以看到:裂纹在Si3N4晶粒间的扩展路径相对平缓,在遇到具有较大长径比的Si3N4晶粒时易发生穿晶断裂,如图注位置1处;在扩展至W颗粒处时,裂纹扩展路径发生了明显的偏转现象,如图注位置2、3处时,均发生了绕晶断裂,这说明了第二相颗粒增韧[21]在此处产生作用。这是由于在复合陶瓷材料中,当第二相热膨胀系数大于基体材料的热膨胀系数时,陶瓷基体和第二相颗粒的热膨胀系数不匹配而产生的热残余应力会影响裂纹扩展路径[22];而W的热膨胀系数(4.5×10-6K-1)略大于Si3N4材料的热膨胀系数(3.2×10-6K-1),此时W颗粒处于拉应力状态,造成其与Si3N4材料之间较弱的界面结合力,这种较弱的界面结合力促使了裂纹更趋向于绕过W颗粒向前扩展。因此,由金属W的引入而产生的绕晶断裂促进了裂纹扩展路径发生大范围的偏转、分叉等机制,从而消耗了断裂能量,使得W/Si3N4陶瓷材料的断裂韧性显著提高。

图9 SW5组样品表面裂纹扩展图和部分区域的点扫描元素含量图Fig.9 Surface crack propagation profile and point scan element content map for some areas of SW5 sample

3 结 论

(1)本研究采用气压烧结法,以α-Si3N4为主要原料,金属W作为第二相增韧材料,Y2O3和Al2O3为烧结助剂,在1 780 ℃保温2 h的条件下成功制备出W/Si3N4复合陶瓷,其物相组成主要是β-Si3N4、单质W以及Y2Si3O3N4相。

(2)当W含量小于5% (质量分数)时,均可获得致密度较高的W/Si3N4复合陶瓷,相对密度均能达到97%以上;当W含量为5%时,制备的W/Si3N4复合陶瓷样品综合性能最佳,断裂韧性达到(8.04±0.16) MPa·m1/2,维氏硬度达到(16.42±0.22) GPa,弯曲强度达到(670.28±40) MPa。

(3)在W/Si3N4复合陶瓷材料中,W颗粒和Si3N4陶瓷基体间较弱的界面结合力促使裂纹在扩展过程中更容易发生偏转、分叉、桥接等增韧机制,而这种多机制协同作用的裂纹扩展模式有助于提升W/Si3N4复合陶瓷材料的断裂韧性。