AOD炉渣对MgO-C砖的侵蚀机理研究

周 婷,余 俊,黄学忠,赵惠忠,谈利强,刘丛平

(1.武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉 430081;2.广西北港新材料有限公司,北海 536000;3.浙江父子岭特种耐火有限公司,湖州 313100;4.浙江宏丰炉料有限公司,湖州 313100)

0 引 言

因初始原料的不同,传统不锈钢冶炼工艺可分为一步法(铁水+氩氧精炼炉(argon oxyen decarburization,AOD))、二步法(电弧炉(electric arc furnace,EAF)+AOD、EAF+真空精炼炉(vacuum oxygen decarburization,VOD))及三步法(EAF+AOD+VOD)[1]。目前世界上的不锈钢生产70%左右采用二步法,20%采用三步法冶炼工艺[2]。广西北港新材料有限公司是国内一家从红土镍矿冶炼到镍铬合金宽板冷轧成品全流程覆盖的不锈钢生产企业,在我国不锈钢生产企业中排名前三位,其不锈钢冶炼方法采用的是“新型一步法”工艺,即用由红土镍矿为原料,经高炉得到的“含镍铁水+用中频炉熔化的废不锈钢和Cr-Fe、Ni-Fe合金”+AOD炉进行不锈钢的冶炼。新型一步法的优点是投资少,生产、配料成本和能耗低,但整个冶炼工艺过程中耐火材料的损毁机理尚不清楚,特别是钢水承运设备——钢包,其内衬耐火材料的安全稳定关系到不锈钢的全链条生产能否正常进行。

随着精炼工艺的复杂化和连铸比的提高,钢包内钢水温度升高,钢水停留时间延长,使得钢包内衬使用环境更加恶劣,对耐火材料要求更加严格[3]。MgO-C砖因具有优异的热震稳定性、抗侵蚀能力和低的高温蠕变,在钢包内衬中有着广泛的应用[4-7]。Chen等[8]研究了CaO-MgO-SiO2-Al2O3体系不锈钢炉渣对MgO-C砖的侵蚀,提出MgO-C砖损毁的主要原因是方镁石在炉渣中溶解,且炉渣碱度的降低能加速MgO-C砖的损毁。Guo等[9]研究了富含Al2O3的不锈钢炉渣对MgO-C砖的侵蚀,认为与大气中的氧化脱碳相比,MgO-C砖内部的氧化还原反应更重要。目前,类似于北港新材料有限公司AOD炉的CaO-SiO2-CaF2体系炉渣对MgO-C砖侵蚀的研究还较少[10-13]。因此,本研究在实验室采用静态坩埚法研究了CaO-SiO2-CaF2体系AOD炉渣对MgO-C砖的侵蚀机理,为MgO-C砖在AOD炉不锈钢冶炼中钢包内衬耐火材料中的应用提供理论支持。

1 实 验

1.1 样品制备

试验选用商用MgO-C砖为研究对象,化学组成(质量分数)为:MgO 76.20%、C 14.23%、Al2O33.97%、SiO23.62%、CaO 1.33%、Fe2O30.65%。侵蚀试验用AOD炉渣的化学组成(质量分数)为:CaO 55.53%、SiO226.85%、CaF29.08%、MgO 5.22%、Al2O31.65%、Fe2O31.11%、MnO20.30%、Cr2O30.26%。AOD炉渣碱度大于2,矿物组成包括硅酸二钙、方镁石、金属相等。试验过程中,首先将MgO-C砖切割为φ50 mm×50 mm的坩埚样(内部钻孔尺寸为φ10 mm×10 mm),将坩埚样置于110 ℃下保温24 h烘干备用;然后称取5 g炉渣置于坩埚样内孔,将内置炉渣的坩埚样于氧化气氛中进行1 700 ℃保温3 h处理;最后,将坩埚样冷却至室温,沿坩埚内孔的中轴线垂直切割。

1.2 检测与表征

使用X射线衍射仪(Netherlands X’pert pro)对MgO-C砖侵蚀试验前后的物相组成进行分析,使用场发射扫描电子显微镜(PHILIPS XL30 TMP,The Netherlands)对炉渣侵蚀后的MgO-C砖显微结构进行微观观察分析,利用能谱仪对侵蚀微区进行点、线、面扫描分析,应用FactSage6.2软件对MgO-C砖与AOD炉渣侵蚀反应进行模拟计算。

2 结果与讨论

2.1 侵蚀过程的物相分析

图1为AOD炉渣侵蚀后MgO-C砖的宏观剖面图。由图1可以发现,MgO-C砖内孔壁中存在一层薄薄的挂渣层,且出现少量耐火材料剥落进入渣中的现象。从宏观上无法观察到炉渣对MgO-C砖的侵蚀渗透情况,因此需对侵蚀后的MgO-C砖进行显微结构分析。

图1 AOD炉渣侵蚀后MgO-C砖的剖面照片Fig.1 Section image of MgO-C brick after AOD slag corrosion

图2为侵蚀试验前后AOD炉渣的XRD谱和MgO-C砖被侵蚀后反应层的XRD谱。由图2知,AOD炉渣中主晶相为硅酸二钙(Ca2SiO4),次晶相为方镁石,残渣中主晶相为方镁石,与AOD炉渣相比,方镁石物相的衍射峰强度较高,说明被AOD炉渣侵蚀后,MgO-C砖中的方镁石逐步向炉渣中溶解,同时与渣接触的MgO-C砖表面的颗粒亦因基质被炉渣侵蚀而脱离砖面至炉渣中,导致残渣中含有较多的方镁石,侵蚀后炉渣中的方镁石衍射峰强度相应地呈增大趋势。MgO-C砖被侵蚀后反应层中的主晶相依然为方镁石,同时还存在少量Fe、镁铝尖晶石(MgAl2O4)和镁蔷薇辉石(Ca3MgSi2O8)。

图2 侵蚀试验前后AOD炉渣及MgO-C砖反应层的XRD谱Fig.2 XRD patterns of AOD slag and MgO-C brick reaction layer before and after corrosion

2.2 侵蚀过程的热力学模拟

应用FactSage6.2软件中的Equilib模块,模拟耐火材料与AOD炉渣的反应。计算原理主要依据ChemSage的吉布斯最小自由能算法计算给定元素或化合物在化学平衡时的各种物相组成和含量[14-15]。

设置温度为1 700 ℃,体系压力为1.01×105Pa,引入变量。1 700 ℃下MgO-C砖与AOD炉渣反应物相演变结果见图3(图中左侧代表MgO-C砖,右侧代表AOD炉渣)。同时,应用Reaction模块计算各反应式的吉布斯自由能。

由图3可知,1 700 ℃下,推测MgO-C砖内氧化物反应生成少量的镁橄榄石(Mg2SiO4)、MgAl2O4和Ca3MgSi2O8,见式(1)~(3)。

图3 1 700 ℃时MgO-C砖与AOD炉渣反应物相演变图Fig.3 Phase evolution diagram of reaction phase between MgO-C brick and AOD slag at 1 700 ℃

(1)

(2)

(3)

(4)

(5)

(6)

(7)

随着值(注:值表示炉渣与MgO-C砖的反应程度)增大,CaF2含量逐渐增加,MgO、Mg2SiO4和MgAl2O4含量递减,说明炉渣在侵蚀MgO-C砖的过程中,方镁石被不断溶解。当为0.2时,Mg2SiO4含量为0,且出现了Ca2SiO4,见式(4),Ca2SiO4含量随着值增大而递增,其增加的速率逐渐减低,说明炉渣对MgO-C砖的侵蚀渗透能力逐渐减小,且Ca2SiO4含量的增加使炉渣黏度增加,润湿角变大,有利于阻碍炉渣对MgO-C砖的侵蚀渗透[16]。当为0.7时,MgAl2O4含量为0,炉渣中CaO与Al2O3反应生成铝酸钙(Ca3Al2O6),见式(5),同时,MgO开始固溶到Ca3Al2O6中形成钙铝酸盐(Ca3MgAl4O10)[17],见式(6)。当在0~0.6时,Ca3MgSi2O8含量先增加再减少,当为0.2时,Ca3MgSi2O8含量达到最大值,当为0.6时,Ca3MgSi2O8消失。当为0.9时,出现硅酸三钙(Ca3SiO5),见式(7)。

由以上模拟结果推测,AOD炉渣侵蚀MgO-C砖时,方镁石逐渐被熔蚀,且出现了Ca3MgSi2O8、Ca3Al2O6等低熔点物相,以及MgAl2O4、Ca2SiO4等高熔点物相。模拟结果与MgO-C砖被侵蚀后反应层和残渣的XRD分析结果基本一致。

2.3 显微结构分析

2.3.1 AOD炉渣中各元素对MgO-C砖渗透分析

图4为AOD炉渣侵蚀后MgO-C砖的显微结构照片。观察发现,炉渣通过基质进入MgO-C砖内,越靠近原砖内部的反应层越疏松。主要原因为,高温下MgO-C砖内基质部分的杂质易形成低熔点物相,当温度剧烈变化时,基质内的熔体由热面向冷面移动形成残留的空隙,炉渣形成熔体从基质中的空隙渗入MgO-C砖内并发生聚集。

图4 AOD炉渣侵蚀后MgO-C砖的显微结构照片Fig.4 Microstructure images of MgO-C brick after AOD slag corrosion

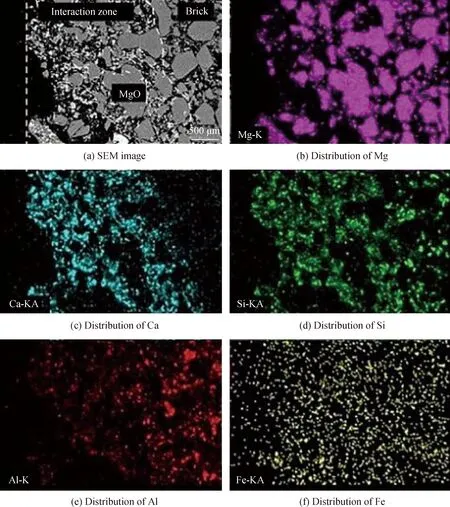

EDS面扫描分析显示,Ca、Si元素在反应层富集程度较高,主要分布在基质部分,说明AOD炉渣易从基质进入MgO-C砖内。Al元素在反应层富集程度较低,Fe元素分布相对分散,说明Al、Fe元素对MgO-C砖的渗透能力较弱。

为进一步分析AOD炉渣对MgO-C砖的侵蚀渗透情况,对侵蚀后MgO-C砖的显微结构进行线扫描分析,如图5所示,线扫描起点为炉渣进入耐火材料时的反应开始界面。随着渗透深度的增加,Ca、Si、Fe元素浓度逐渐减小,Mg、Al元素浓度逐渐增加,说明Ca、Si、Fe三种元素侵蚀渗透到MgO-C砖内部,并与MgO-C砖发生反应,且MgO-C砖中的MgO向AOD炉渣中溶解。当渗透深度为3 600 μm时,五种元素浓度逐渐维持在一个稳定值,说明AOD炉渣对MgO-C砖的渗透深度约为3 600 μm。在炉渣侵蚀渗透MgO-C砖的过程中,AOD炉渣向耐火材料内部渗透到一定深度后停止,其原因为耐火材料内部存在温度梯度及炉渣黏度发生了改变[18]。

图5 AOD炉渣侵蚀后MgO-C砖显微结构的EDS线扫描分析Fig.5 EDS line scan analysis of microstructure of MgO-C brick after AOD slag corrosion

2.3.2 AOD炉渣对MgO-C砖基质侵蚀分析

图6为MgO-C砖反应层中基质微区的显微结构照片。由图6可知,MgO-C砖反应层的基质中存在明显的AOD炉渣渗透现象,炉渣包裹镁砂小颗粒,形成方镁砂-炉渣混合体。同时,由表1的能谱分析显示,点1微区中Ca、Mg、Si、O元素的原子比约为3 ∶1 ∶2 ∶8,点2微区中Mg、Al、O元素的原子比约为1 ∶2 ∶4。结合FactSage6.2软件中MgO-C砖与AOD炉渣反应模拟结果和渣蚀后反应层中XRD谱分析结果,推测点1微区为低熔点物相Ca3MgSi2O8,点2微区为高熔点物相MgAl2O4。图6中存在少量亮白色白点,对其进行能谱分析并结合XRD结果可知,白色亮点为金属Fe,形成原因为MgO-C砖中的碳与金属氧化物发生反应,金属Fe会使砖体的气孔率增大,强度降低[19]。1 700 ℃下,Ca3MgSi2O8为液相,导致炉渣黏度和熔化温度降低[20],加剧了方镁石溶解。但方镁石边界生成的MgAl2O4可有效阻碍AOD炉渣对方镁石的侵蚀。

图6 MgO-C砖反应层中基质微区的显微结构照片Fig.6 Microstructure images of matrix microzone in MgO-C brick reaction layer

表1 图6中微区的能谱分析结果Table 1 Results of energy spectrum analysis of microzone in Fig.6

2.3.3 AOD炉渣对MgO-C砖中颗粒侵蚀分析

图7为MgO-C砖反应层中方镁石颗粒边界微区的显微结构照片。观察图7发现,方镁石颗粒仍保持原有的形貌大小,颗粒边界存在少量的AOD炉渣,内部存在少量网络结构的结合相,说明AOD炉渣易通过晶界进入内部。同时,在方镁石边界生成少量的MgAl2O4,保护方镁石颗粒不受AOD炉渣的侵蚀。

图7 MgO-C砖反应层中方镁石颗粒边界的显微结构照片Fig.7 Microstructure images of periclase grain boundaries in MgO-C brick reaction layer

结合上文FactSage6.2模拟结果、XRD谱及显微结构分析,可得AOD炉渣侵蚀MgO-C砖的侵蚀机理图,如图8所示。AOD炉渣侵蚀MgO-C砖时,炉渣以Ca2SiO4为主要成分向MgO-C砖中侵蚀渗透,并与MgO-C砖中的MgO反应生成低熔点物相Ca3MgSi2O8,使方镁石逐步向AOD炉渣中溶解剥落。同时,在MgO-C砖中方镁石边界与Al2O3反应生成MgAl2O4,使AOD炉渣与MgO-C砖之间形成一层固相隔离层,保护MgO-C砖。

图8 AOD炉渣侵蚀MgO-C砖的机理图Fig.8 Mechanism diagram of AOD slag corrosion to MgO-C brick

3 结 论

(1)CaO-SiO2-CaF2体系AOD炉渣侵蚀MgO-C砖的第一种方式为炉渣渗透:炉渣主要以Ca、Si、Fe元素通过基质向MgO-C砖内渗透,并与砖内氧化物、碳反应,生成低熔点物相Ca3MgSi2O8和金属单质,导致炉渣黏度降低,MgO-C砖组织发生劣化,强度降低。当MgO-C砖内部温度梯度及炉渣黏度发生改变时,炉渣停止渗透,此时渗透深度约为3 600 μm。同时,炉渣中的低熔点物相沿着晶界进入方镁石颗粒内部,逐步瓦解方镁石颗粒。方镁石颗粒边界生成少量的高熔点物相MgAl2O4,阻碍炉渣对颗粒的进一步侵蚀。

(2)CaO-SiO2-CaF2体系AOD炉渣侵蚀MgO-C砖的第二种方式为MgO剥落:炉渣侵蚀渗透MgO-C砖并与MgO反应生成低熔点物相Ca3MgSi2O8,使MgO-C砖组织结构疏松,强度降低,再经炉渣侵蚀、机械冲刷等作用,MgO-C砖中的方镁石颗粒逐渐被熔蚀,逐层脱落,从而造成MgO-C砖的侵蚀。