锁片压装工位一次合格率低问题的分析与解决

王天丰

摘 要:锁片压装不合格可以说是缸盖分装的一大难题。该工序的合格率较低,将直接制约生产线的产出,成本的增加并带来不必要的返工与浪费。为了应对这一挑战、解决实际问题,生产线不断的进行研究和实践。本文通过对目前在上海大众动力总成有限公司使用的锁片压装设备的研究、分析与实践,分析了零件不合格问题产生的原因,并对要因得出了相应的解决方法,从而解决了生产线的实际问题,并得到了相应的结论与结果。

关键词:锁片 压装 压力

Abstract:Unqualified pressing of lock plates can be said to be a major problem in cylinder head assembly. The low pass rate of this process will directly restrict the output of the production line, increase the cost and bring unnecessary rework and waste. In order to meet this challenge and solve practical problems, the production line is constantly researching and practicing. Through the research, analysis and practice of the lock plate pressing equipment currently used in Shanghai Volkswagen Powertrain Co., Ltd., this paper analyzes the causes of unqualified parts, and draws corresponding solutions to the causes, so as to solve the actual problems of the production line and obtain corresponding conclusions and results.

Key words:lock plate, press-fitting, pressure

1 引言

在发动机中,气缸盖需要在精加工后装配辅料才能装机的零件。缸盖的机加工工序完成后,需要进行弹簧、锁片等辅料的装配后才可以变为成品送至装配线进行安装,而锁片压装工位是将已经装配好的弹簧紧固在气门上,故该工序可以说是缸盖总成生产环节中的最后一道工序。锁片压装不合格可以说是缸盖分装的一大难题。若该工序的合格率较低,将直接制约生产线的产出,并带来不必要的返工与浪费。

因此,研究并提高锁片压装工位一次合格率,减少因该问题引发的返工与产能损失,是提高缸盖分装产能与质量的重要课题。另外,通过对于此问题的分析,还会提高对于设备的理解和判断,对保证生产过程的平顺性有重要意义。

2 气门锁片压装工位概况

AF120气门锁片压装工位是缸盖线的最后一道装配工序,公司所使用的锁片压装工位是一个人机交互型设备,人员安装弹簧,通过机器人运输,在自动化工位进行弹簧上座、锁片的压装,再进行激光扫描确认装配是否合格,如图1所示。

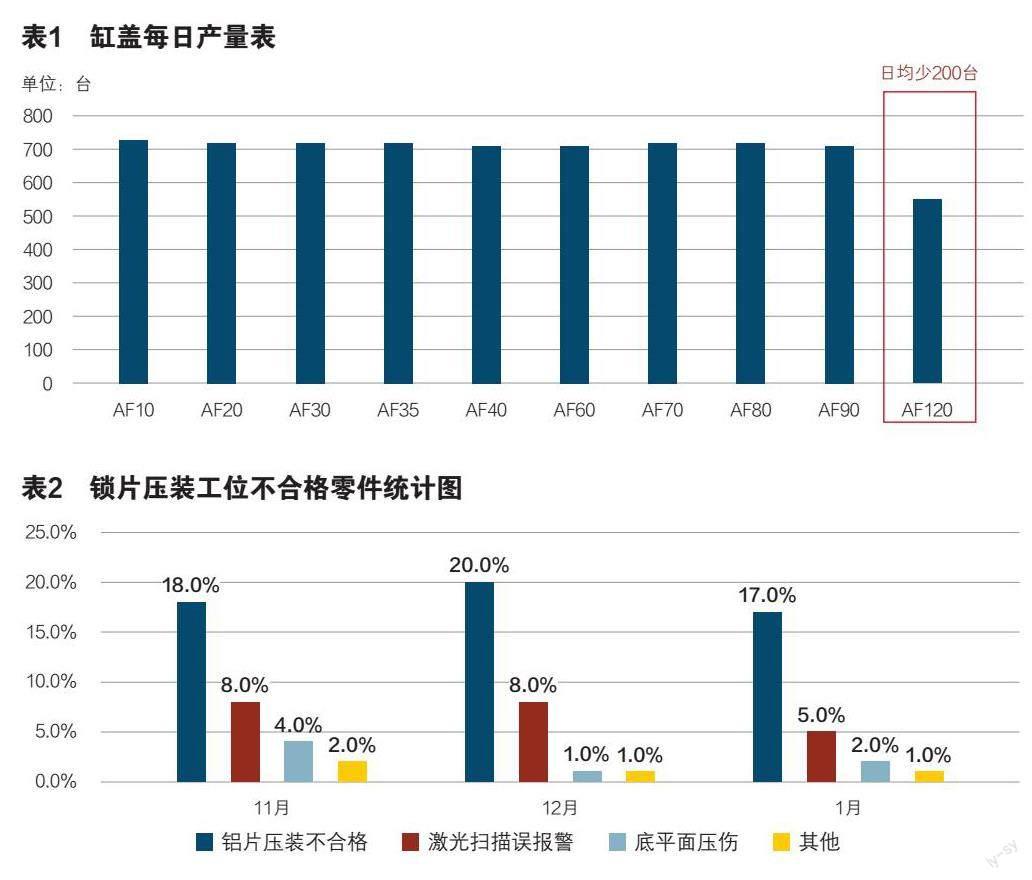

通过对每日的设备开动率进行统计,如表1所示,缸盖线的产量,所有工序都很平稳,却在AF120产生了断崖式的下降,此工位为缸盖下线前最后一道工序,直接制约了生产线的产出。据统计,该工位的零件一次合格率只有73.8%,日均比其他工位少产出大约200台零件,导致大量的在制品堆积在AF120工序前,严重影响了生产线的产出与效率,增加了生产运营成本。同时缺陷数量及种类过多提高了生产线漏检放行至成品的几率,导致客户的抱怨。故对该工位的优化势在必行。

通过对气门锁片压装设备长期的观察,并通过对其产生的不合格零件进行分析与总结,可以将其分为四种类型:锁片压装不合格、激光扫描误报警、底平面压伤与其他缺陷。如表2所示,其中前三类为主要缺陷,占到所产生所有缺陷的95%以上。

2.1 锁片压装不合格

锁片的工作原理是,弹簧上座通过用两片锁片将弹簧固定在气门的卡槽内。如果无法将锁片装配在正确的位置,则会导致气门与弹簧产生相对的移动,从而产生发动机配气机构的故障甚至是敲缸,后果十分严重。而锁片压装时,不合格共有两种形式,第一種为锁片漏压,第二种为锁片一高一低。如图2所示。

2.2 激光扫描误报警

在压装结束后,设备通过激光扫描判定其压装是否合格。除了1.1所提到的两种缺陷外,还会产生产品实际合格,却被集体判定为不合格的情况,我们将其称为激光扫描误报警,如图3所示。该缺陷的处理方式为进行清洁后再次进行激光扫描,零件即可通过检测。

2.3 底平面压伤

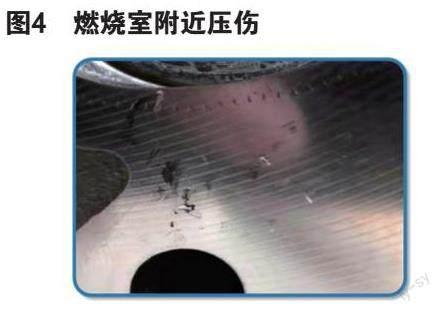

在压装完成后,零件通过下线目检时,发现零件底平面有不同程度的损伤,导致需要返工,由于燃烧室附近有一类密封区域,如果在此处产生压伤不允许进行返工,则需要直接报废。增加了生产线的运营成本,缺陷如图4所示。

必须解决这些问题,才可以提高该设备一次合格率,首先要进行问题的要因确认。通过对设备的观察与分析,从“人”、“机”、“料”、“法”、“环”这五个最基本的生产要素,使用石川馨鱼骨图分析的质量方法,如图5所示,可以从五个方面列举出很多可能产生导管压装不合格问题的原因。

在这共计16条可能导致缺陷产生的原因中,通过对于该设备的原理、缺陷产生的形式与特征进行科学的分析与研究,并且进行对生产现场的实地考察,对各类怀疑点进行筛查。最终,将问题产生的原因锁定在“吹气压力不足”与“激光头脏”这两个问题点。

2.3.1 吹气压力不足导致不合格零件产生

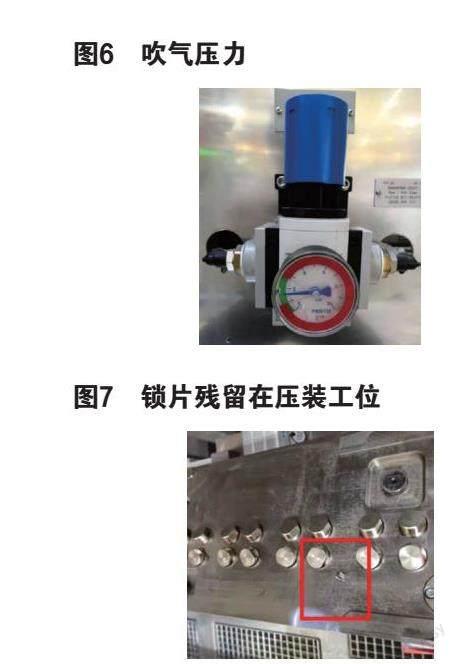

在压枪下压弹簧与上座时,锁片通过上料机构运送至料道进口处,通过压缩空气吹送至安装位置,两片锁片分开吹送。我们通过观察后发现,如果在规定的时间内,锁片并没有被吹送到位,则在压枪上抬,锁片卡在非正常压装位置,产生了高低的情况。如果锁片未达到卡槽,则这片锁片则会随着枪头上台而掉落在外,产生了漏压的情况。而这片掉落的锁片还有可能遗留在压装工位上,下一个被运送至此工位的零件底平面压在了这片锁片上,导致了底平面的压伤,如图7所示。

如果吹气压力足够,在压力的作用下锁片快速的移动到了正确的安装位置,则这些缺陷都可以避免。

2.3.2 激光头脏导致不合格零件产生

安装完成后的零件,会通过激光扫描来确认锁片安装是否合格。通过扫描标准件轮廓制定标准线,零件扫描后走线在我们设定的宽度内即为合格,超过即为不合格。通过对设备的观察后发现,扫描走线在应有高低的零件轮廓却产生了直线,未经过规定区域而造成造成激光扫描不合格,而该缸盖总成的零件并没有相应的问题。故原因产生于激光头,通过对设备的分析,发现表面有一层灰尘,极易粘附异物。

4 提高锁片压装工位一次合格率的解决措施

针对以上提到的两种造成压装不合格的问题点进行全面分析后,通过大量的研究与实验,决定以优化设备吹气压力与激光头定期保养作为方案对该工位进行优化与解决。

4.1 设备吹气压力优化

改进前,吹气压力低导致锁片未在规定的时间内送至装配位置,导致锁片压装的不合格。通过分析设备,发现设备的工作方式是在压枪下压的时候,压缩空气工作,1.5bar的压力使料道中的锁片通过信号,通过后吹气停止,0.5s后压枪上移。

根据设备的上述特性,首先将设备的吹气压力由原先1.5bar调整至2bar,同时为了保证压缩空气的稳定性,对输送料道的气密性进行优化,在两端的连接处加强密封保证压力在输送过程中没有衰减。同时,我们在程序上也进行优化,将原先通过信号后0.5s停止吹气这样的加工方式取消,改为不断吹气直至压枪上移,让锁片可以有充分的时间与动力下落到位并到达安装位置,不会因为锁片含油或者管路不畅导致无法及时落的情况发生。同时因为锁片及时的下落,不会掉落在压装平台上,因此导致的底平面压伤也随之彻底解决。

4.2 激光头定期保养

针对激光头容易粘异物的问题,通过分析误报警零件产生的频率,发现在连续工作5天后,激光头表面的附着的灰尘极易粘附异物。于是,生产线制定了每工作五天停机清洁一次激光头的保养计划,通过增加保养频次以保证激光头附着的灰尘不足以粘附异物。同时,每月利用每季度TPM保养校准一次激光头位置,保证激光头扫描正确位置。

5 措施实施后的效果

在上述措施实施后,跟踪其实施效果三个月,未再出现底平面压伤的缺陷,而锁片压装不合格与激光扫描误报警的零件数量大大减少,如见表3所示。因三种缺陷导致的AF120锁片压装设备的不合格率大大降低,AF120的锁片压装一次合格率达到了99.2%,在大众中国区缸盖模块排名第一,该问题可以关闭。与此同时,该工位的设备开动率从从原先的63.2%提高到83.1%。生产线的产出得到提升的同时,生产线的平顺性得以保证,如表4所示,减少了生产线在制品的堆积。

因避免了大量不合格零件产生的返工与工废,节约人工返工的工时成本0.65万元,工废成本10.75万元,共计节约质量成本11.4万元。

同时,该措施具有极强的经济性与推广性,可以在没有增加任何投入的情况下大大提高锁片压装的合格率,适用于Elwema以及其他类似的气门锁片压装设备。

6 结语

本文通过对缸盖气门导管常温压装设备的实际生产过程进行分析,结合压装工艺、设备原理,从实际问题入手,通过各种实际案例以及实验探讨造成气门导管压装不合格的的原因,从而找出相应的解决办法与措施。做到从源头消除此类压装不合格缺陷的产生,保证生产的平顺性。

参考文献:

[1]黄立勋.關于自动化装配检测技术在气门油封中的有效运用分析[J].探索科学,2016(11):39-40.

[2]孙景新.铝制缸盖生产线关键工序工艺设计分析[J].柴油机设计与制造,2015(1):42-44,49.