实验法探讨瓷胎元素组成和烧成温度对热膨胀法测温的影响

丁银忠,李 媛,李 合,康葆强,侯佳钰

[1. 故宫博物院,北京 100009; 2. 古陶瓷保护研究国家文物局重点科研基地(故宫博物院),北京 100009]

0 引 言

众所周知,陶器是人类发明的第一种人工材料。正是因为它经历了火的高温作用,产生化学反应形成了新的物质,使之有别于此前石器、骨器和木器等材料的加工使用。中国是世界上最早出现陶器的国家之一,也是最早发明瓷器的国家。在这连续不断万余年的陶瓷发展历程中,经历了从早期粗陶到印纹硬陶、原始瓷,再到青瓷、白瓷及各类颜色釉瓷、彩绘瓷的阶段。而这所取得的一个又一个技术突破和进步又无不与高温技术的利用和控制密不可分[1]。《天工开物·陶埏》中曾指出“水火既济而土合”[2]。可见,火或高温技术的运用对于古代陶瓷技术的发展具有十分重要作用和意义。因此,对高温技术在陶瓷烧制过程中作用效果的评价和衡量,尤其是对烧成温度的准确测定一直是古陶瓷科技史中重要的研究内容和陶瓷科技考古研究者长期关注的核心问题。

古陶瓷烧成温度的测定方法众多,常见测量仪器有X射线衍射仪(XRD)[3]、红外光谱仪(IR)[4]、穆斯堡尔谱仪(MS)[5]、激光拉曼光谱仪(LRS)[6]、扫描电子显微镜(SEM)[7]和差热-热重仪(DTA-TG)[8]等。以上设备基本通过测定古陶瓷黏土中矿物组成与仪器重烧温度关联性或依据陶瓷或黏土中特定矿物组分会在特定温度下发生分解或变化来估算古陶瓷烧成温度。这些测温技术方法能够粗略测定古陶瓷烧成温度在其材料自身玻化温度下陶瓷制品的烧成温度。另高温显微镜法和热膨胀法在古陶瓷烧成温度测定的实际应用中比较普遍。高温显微镜法[9]是依据古陶瓷釉料熔融温度的范围及古陶瓷釉面状况来估算古陶瓷烧成温度,判定结果通常为古陶瓷釉的烧成温度范围。热膨胀法[10]是运用热膨胀仪,测量在程序控制温度下物质在可忽略负荷下尺度与温度关系的一种技术,它通常依据瓷器胎体重烧热膨胀曲线上的转折点来判定其烧成温度,相对其他常见古陶瓷烧成温度判定方法能够比较直接和精确地判定古陶瓷烧成温度,且其应用也比较普遍和广泛[11-13]。

使用热膨胀仪判定古陶瓷烧成温度的方法形成经历了一个萌芽、产生、发展和不断完善的研究历程,而且运用热膨胀法开展古陶瓷测温技术应用研究也引起了国内外古陶瓷科技研究者的广泛关注。目前,热膨胀法在判定古陶瓷烧成温度方面具有十分重要的发展前景和科学价值,然而热膨胀法测定古陶瓷烧成温度的理论研究及在应用过程中仍存在亟待科学校正和深入研究的问题,例如瓷胎中不同化学组成和自身烧结程度高低等工艺因素对热膨胀法测温结果的影响规律及其作用机理尚不明晰。鉴于此,本研究依据我国南北方古瓷胎化学组成和烧成工艺特点,运用实验考古学方法模拟制备涵盖我国北方高铝体系[1]、南方高硅体系[1]、建窑瓷胎高铁体系[1]和德化窑高钾体系[1]等典型瓷胎配方及其不同烧结状态的标准参考样,并运用热膨胀仪科学化表征瓷胎化学组成、烧成温度与其重烧热膨胀曲线及曲线上转折点间耦合关系,并深入剖析工艺因素的影响规律及内在机理,同时甄选影响热膨胀法判定古陶瓷烧成温度准确性和适用性的关键技术参数,进而补充和完善使用热膨胀仪判定古陶瓷烧成温度的方法和理论体系,为我国古代优秀制瓷技艺的科学认知、保护、传承和工艺再现等研究工作提供技术支持。

1 实验条件

1.1 样品制备及烧制条件

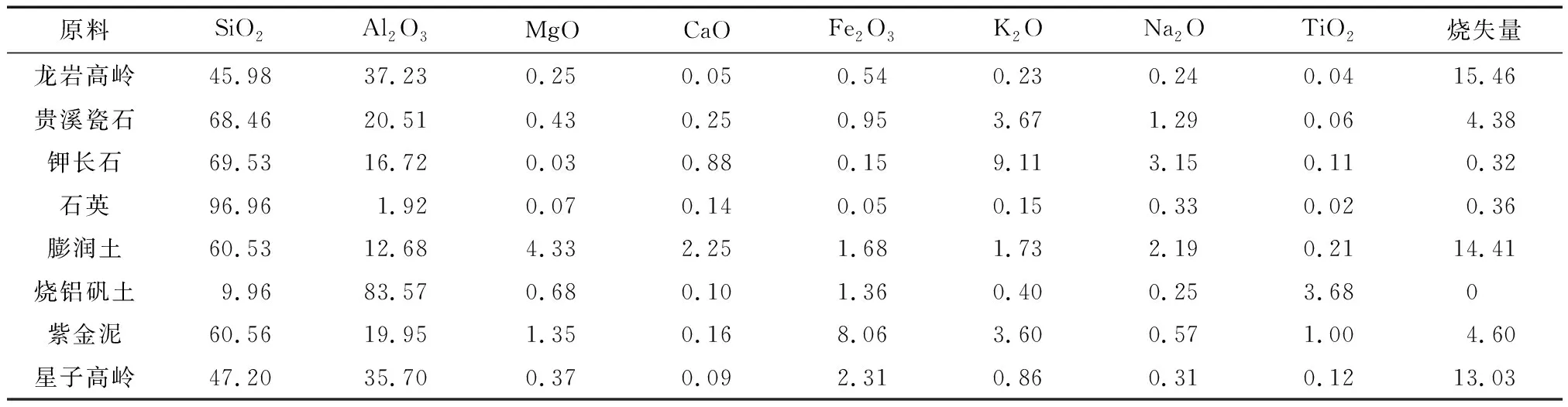

为科学揭示古陶瓷胎体化学组成中主要氧化物和烧制工艺中烧成温度等工艺因素对热膨胀法判定古陶瓷烧成温度的影响规律,采用表1中的制瓷原料,以我国南北方古陶瓷胎体化学组成含量(质量分数)变化范围和重要窑口胎体化学组成特征作为设计实验配方的主要依据,运用实验考古学方法模拟制备硅铝比(涵盖我国北方高铝体系和南方高硅体系含量变化范围)、K2O含量(德化窑)和Fe2O3含量(建窑)梯度变化的标准样块。然后运用德国纳博热公司生产的HT40/16型高温电炉,将模拟制备的具有氧化物含量梯度配方的样块在实验电炉中按照5 ℃/min升温速率,分别升高1 100 ℃、1 150 ℃、1 200 ℃、1 250 ℃、1 300 ℃和1 350 ℃,并在最高烧成温度下保温1 h,之后样块在电炉内自然降温冷却。最后使用切割机制备成符合热膨胀仪测试样品规格的实验样品。

表1 实验模拟制备标样所使用原料的化学组成Table 1 Chemical compositions of the raw materials for standard samples prepared by the simulation experiment (%)

1.2 仪器及工作条件

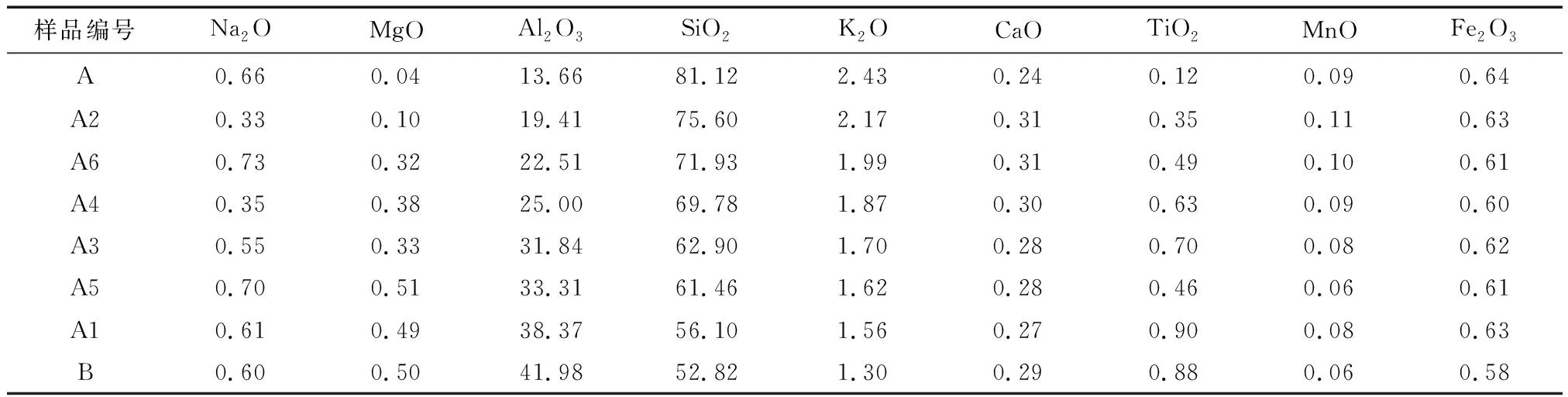

运用美国EDAX公司EAGLE Ⅲ XXL大样品室完成模拟制备的Al2O3、K2O、Fe2O3含量梯度变化标样的化学组成测试工作。其测试条件为:测试电压为25 kV,电流600 μA,束斑0.3 mm,测量时间600 s。采用自建的定量曲线计算出Al2O3、K2O、Fe2O3含量(质量分数)梯度变化标样的近似定量分析结果见表2~4。

表2 瓷胎配方中Al2O3含量梯度变化标准参考样的化学组成Table 2 Chemical compositions of the standard samples with different Al2O3contents (%)

表3 瓷胎配方中K2O含量梯度变化标准参考样的化学组成Table 3 Chemical compositions of the standard samples with different K2O contents (%)

表4 瓷胎配方中Fe2O3含量梯度变化标准参考样的化学组成Table 4 Chemical compositions of the standard samples with different Fe2O3contents (%)

热膨胀仪采用德国耐驰公司生产的DIL402C,试样尺寸为25 mm×5 mm×5 mm,测试升温速率为5 ℃/min,吹扫气为氮气,吹扫气流量为50 mL/min。为扣除热膨胀仪顶杆、垫片等系统膨胀误差,首先运用标准Al2O3样品建立校正曲线,测试样品中选择“样品+修正”模式,待测试完成对测试曲线进行修正。

2 结果与讨论

2.1 瓷胎化学组成中Al2O3含量梯度变化对重烧热膨胀曲线的影响

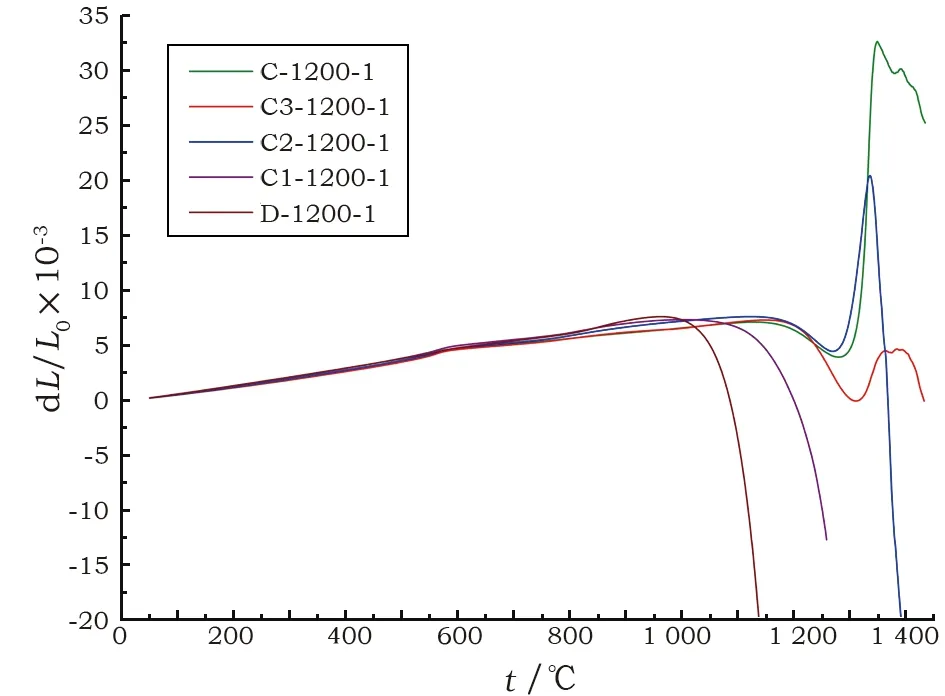

将瓷胎中Al2O3含量梯度变化8个配方标准参考样,经过1200℃最高烧成温度下保温1 h热处理后,制备成符合热膨胀仪测试要求的标准样品,然后运用DIL402C型热膨胀仪对其进行测试分析获得其重烧热膨胀曲线(图1)。

图1 瓷胎Al2O3和SiO2含量梯度变化的重烧热膨胀曲线Fig.1 Thermal expansion curves of the porcelain bodies with different Al2O3and SiO2contents

表2中实验制备Al2O3和SiO2含量梯度变化瓷胎标准样品,其中Al2O3含量从A配方的13.66%逐渐增加到B配方的41.98%,而SiO2含量则从A配方的81.12%逐渐降低为B配方的52.82%。如图1所示:使用热膨胀仪测得在1 200 ℃下热处理后高硅低铝的A配方(Al2O3和SiO2含量分别为13.66%和81.12%)重烧热膨胀曲线出现三个转折点,随测试温度升高分别出现收缩转折点、过烧膨胀点和急剧收缩点,且其过烧膨胀量比较明显;而使用热膨胀仪测得在1 200 ℃下热处理后高铝低硅的B配方(Al2O3和SiO2含量分别为41.98%和52.82%)重烧热膨胀曲线仅出现一个收缩转折点,且无明显的过烧膨胀。以上表明高Al2O3含量和高SiO2含量瓷胎的重烧热膨胀曲线具有明显差异。随着瓷胎化学组成中Al2O3含量升高或SiO2含量减低,瓷胎重烧热膨胀曲线形貌发生改变。根据图1可知,随着瓷胎化学组成中Al2O3含量升高或SiO2含量降低,瓷胎重烧热膨胀曲线从A、A6、A3和A4等配方的具有三个转折点和明显过烧膨胀转变点特征;转变为A5、A1和B配方的具有一个转折点和无明显过烧膨胀的特征;即当Al2O3和SiO2含量分别在33.31%~41.98%和52.82%~61.46%间波动时,瓷胎重烧热膨胀曲线仅有一个转折点,无明显的过烧膨胀,说明瓷胎中Al2O3含量升高或SiO2含量降低皆不利于过烧膨胀的形成。推断出现这一现象的原因可能是随着瓷胎Al2O3含量的升高,瓷胎自身烧结温度明显提高,超过了瓷胎Fe2O3的分解温度范围,因此当瓷胎高温阶段产生气体时,瓷胎自身所达到玻化程度尚不足以阻止高温反应产生的气体逸出;另外瓷胎中Fe2O3含量比较低(仅有0.6%左右),高温分解产生气体量也比较有限。以上表明在本研究的烧制条件下,高Al2O3含量或低SiO2含量瓷胎具有物理化学特性无法满足瓷胎发生过烧膨胀的两个条件[14]:1)瓷胎具有合适的化学组成,能够产生一定数量适合发生发泡膨胀黏度的液相;2)瓷胎必须包含一定在坯体烧结时能够产生气体的组分,致使发泡膨胀。

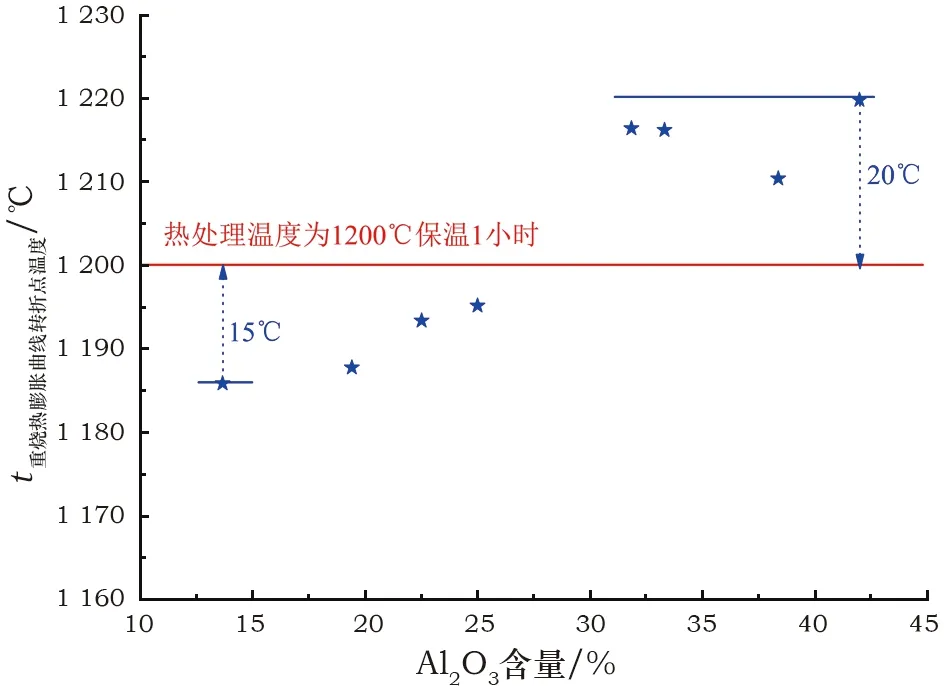

使用热膨胀仪测定在1 200 ℃下热处理后瓷胎化学组成Al2O3和SiO2含量系列变化标样的重烧热膨胀曲线,并依据文献[13]计算其第一收缩转折点温度值,再以此作为热膨胀法判定瓷胎实际烧成温度,绘制瓷胎重烧热膨胀曲线转折点温度随瓷胎中Al2O3含量变化趋势图(图2)。

图2 瓷胎重烧热膨胀曲线转折点温度随Al2O3含量变化趋势Fig.2 Change trend of the turning point temperatures of thermal expansion curves of the porcelain bodies with different Al2O3contents

根据图2可知:无论瓷胎具有较高还是较低Al2O3含量,其重烧热膨胀曲线上转折点(重烧热膨胀曲线上第一个收缩点)温度皆与热处理温度具有一定差异。具体表现为:当瓷胎具有相对较高Al2O3含量和偏低SiO2含量时,易造成瓷胎重烧热膨胀曲线上判定热处理温度的转折点温度值偏高,通常比热处理温度偏高20 ℃左右;而当瓷胎Al2O3含量较低或SiO2含量偏高时,易造成重烧热膨胀曲线上转折点温度值偏低,通常比其热处理温度偏低15 ℃左右。以上表明瓷胎中硅铝比梯度变化会对热膨胀法判定结果产生一定影响。通常瓷胎中Al2O3以高温生成莫来石晶体和熔于熔体中以玻璃相的形式存在[15]。在1 200 ℃下热处理时,高Al2O3含量瓷胎中Al2O3主要以莫来石晶体存在,仅少量熔入瓷胎中玻璃相,且熔入Al2O3玻璃相高温黏度随温度变化率也比较慢。因此,当仪器测试温度到达其实际热处理温度后,瓷胎重烧热膨胀曲线上呈现收缩速率相对缓慢或有所滞后,从而导致瓷胎重烧热膨胀曲线的转折点温度值相对热处理温度偏高。即相同测试条件下,此类瓷胎重烧热膨胀曲线转折点形成会相对热膨胀仪测试温度滞后些,导致瓷胎重烧热膨胀曲线转折点温度值相对热处理温度偏高。而针对低Al2O3和高SiO2含量瓷胎重烧热膨胀曲线转折点温度值相对热处理温度偏低些,出现偏差较原因可能与高Al2O3和低SiO2含量瓷胎形成原因正好相反。

2.2 瓷胎化学组成中K2O含量对重烧热膨胀曲线影响的研究

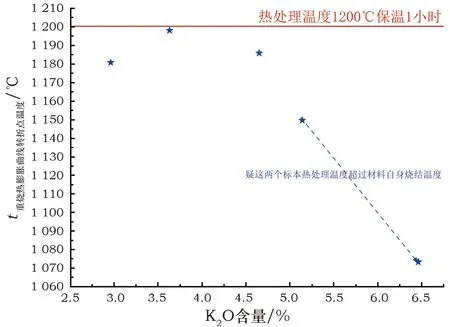

将瓷胎K2O含量梯度变化的5个配方标准参考样,经过1 200 ℃最高烧成温度下保温1 h热处理后,制备成符合热膨胀仪测试要求的标准样品,再使用DIL402C型热膨胀仪对其进行测试分析获得其重烧热膨胀曲线(图3)(C1和D配方样品经1 200 ℃最高烧成温度下保温1 h热处理后,疑其已严重过烧)。

图3 瓷胎K2O含量梯度变化的重烧热膨胀曲线Fig.3 Thermal expansion curves of the porcelain bodies with different K2O contents

使用热膨胀仪对在1 200 ℃最高烧成温度下热处理后K2O含量系列变化标样进行测试分析,获得其重烧热膨胀曲线上用于热膨胀法判定瓷胎原始烧成温度的转折点温度,并绘制瓷胎重烧热膨胀曲线上转折点温度随瓷胎K2O含量变化趋势图(图4)。

在瓷胎中K2O含量梯度变化的5个配方中,K2O含量从C配方2.96%逐渐升高至D配方6.46%。当瓷胎化学组成中K2O含量从2.96%升高到4.65%时,瓷胎重烧热膨胀曲线大致形状比较类似,皆有出现三个转折点,仅过烧膨胀量大小有一定差异(图3),且使用热膨胀仪获得瓷胎重烧热膨胀曲线上用于判定瓷胎原始烧成温度转折点温度值与热处理温度相对接近(图4),表明该情况下能够应用热膨胀法判定其实际烧成温度。当瓷胎中K2O含量分别为5.16%和6.46%时,两者瓷胎重烧热膨胀曲线相近,仅有一个收缩点(图3),而两者重烧热膨胀曲线上转折点温度与热处理温度相差较大,分别为50 ℃和130 ℃左右(图4)。瓷胎中K2O主要对瓷胎烧结起助熔作用,当瓷胎中K2O和Na2O含量总量超过5%以上,会导致瓷胎的烧结温度急剧降低[15]。以上表明瓷胎K2O含量偏高的两个配方,在1 200 ℃热处理温度下,已经超过其材料自身的烧结温度,而此时使用热膨胀仪测定得到的重烧热膨胀曲线转折点可能为材料自身基本玻璃化后的软化点温度,与其热处理温度无直接关系,说明无法将其重烧热膨胀曲线转折点作为判定其热处理温度的依据。

图4 瓷胎重烧热膨胀曲线转折点温度随K2O含量变化趋势Fig.4 Change trend of the turning point temperatures of thermal expansion curves of the porcelain bodies with different K2O contents

综合以上研究可知:在合适的烧成温度条件下,瓷胎K2O含量变化对瓷胎重烧热膨胀曲线上用于判定瓷胎原始烧成温度的转折点温度的影响比较有限或其影响在正常的误差范围内;然而当瓷胎K2O含量比较高时,极易造成其烧成温度超过材料自身烧结温度而形成瓷胎过烧,此时瓷胎重烧热膨胀曲线上转折点代表材料自身基本玻璃化后软化点,无法作为判定其实际烧成温度的依据——即瓷胎K2O含量偏高且过烧的情况下,无法应用热膨胀法判定其原始烧成温度或其判定的结果将严重失真。

2.3 瓷胎Fe2O3含量梯度变化对重烧热膨胀曲线的影响研究

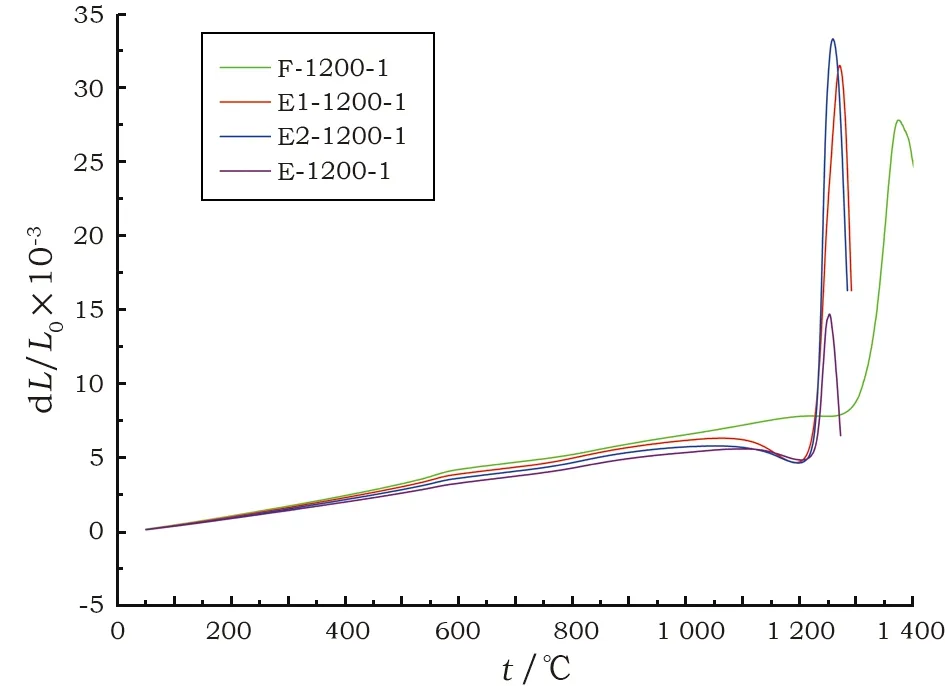

将瓷胎Fe2O3含量梯度变化4个配方标准参考样,经过1 200 ℃最高烧成温度下保温1 h热处理后,制备成符合热膨胀仪测试要求的标准样品,再使用DIL402C型热膨胀仪对其进行测试分析获得其重烧热膨胀曲线(图5)。

图5 瓷胎Fe2O3含量梯度变化的重烧热膨胀曲线Fig.5 Thermal expansion curves of the porcelain bodies with different Fe2O3contents

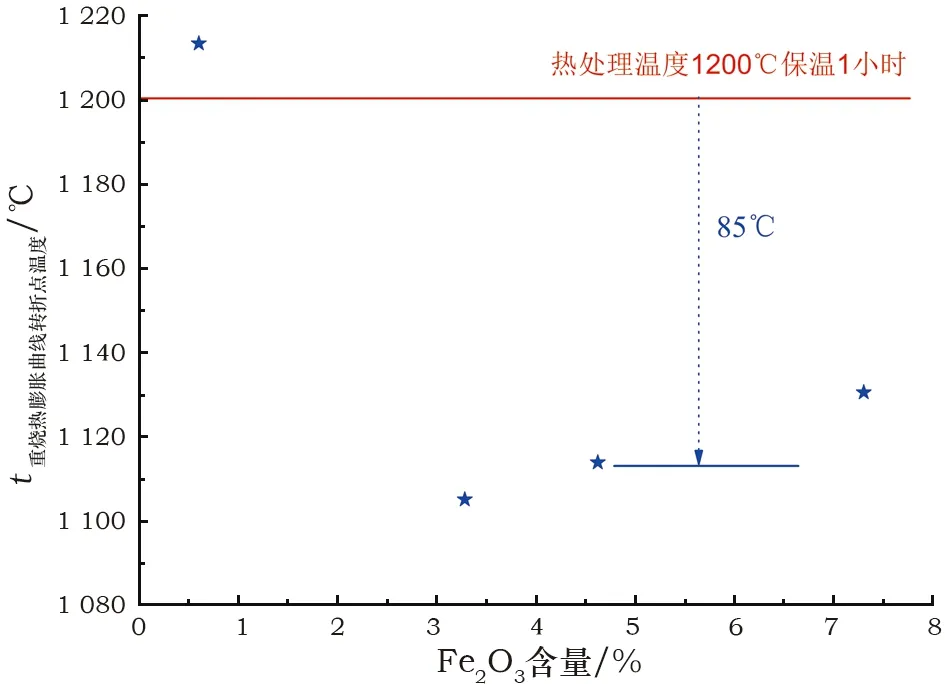

根据图5可知:针对在1 200 ℃最高烧成温度下保温1 h热处理后系列配方标准参考样,当瓷胎中Fe2O3含量升高,其重烧热膨胀曲线形状大致类似,皆出现三个转折点,随测试温度升高依次出现收缩转折点、过烧膨胀点和急剧收缩点,且过烧膨胀量皆比较大(图5)。其中F配方中未添加含有Fe2O3的紫金泥,剩余配方皆添加含有Fe2O3的紫金泥。当F配方中添加一定量含有Fe2O3的紫金泥后,虽两者重烧热膨胀曲线形状大致类似,但是其三个转折点温度值相对F配方皆呈现明显降低(图5)。对于添加不同Fe2O3含量紫金泥的E1、E2和E配方,随着Fe2O3含量升高,三个转折点中过烧膨胀点和急剧收缩点的温度值无明显差异,而E配方相对E1、E2配方,其瓷胎重烧热膨胀曲线上烧膨胀量略有降低(图5),表明该实验条件下,瓷胎Fe2O3含量高低对重烧热膨胀曲线上过烧膨胀点和急剧收缩点值影响比较有限。瓷胎E1、E2和E配方相对于F配方瓷胎重烧热膨胀曲线上收缩转折点温度明显降低,且随着Fe2O3含量逐渐升高,瓷胎重烧热膨胀曲线上收缩转折点温度值皆与热处理烧成温度差异较大,但其温差并未随Fe2O3含量增加而发生明显改变,通常瓷胎重烧热膨胀曲线上收缩转折点温度值与其热处理温度相差85 ℃左右(图6),但添加Fe2O3后标本出现这一明显偏差原因尚待进一步研究。

图6 瓷胎重烧热膨胀曲线转折点温度随Fe2O3含量变化趋势Fig.6 Change trend of the turning point temperatures of thermal expansion curves of the porcelain bodies with different Fe2O3contents

综合以上瓷胎Fe2O3含量对瓷胎重烧热膨胀曲线及其上用于判定瓷胎原始烧成温度的转折点温度的影响知:针对此类组成配方和热处理条件,瓷胎是否添加Fe2O3对其重烧热膨胀曲线各个转折点温度值影响较大,添加后能够明显降低其重烧热膨胀曲线的转折点、过烧膨胀点和急剧收缩点的温度值。瓷胎添加Fe2O3组分条件下,Fe2O3含量的变化对瓷胎重烧热膨胀曲线的转折点、过烧膨胀点和急剧收缩点温度值影响比较有限。因此,应用热膨胀法判定此类材料实际烧成温度时,通常判定误差比较大,有待综合其他测试手段辅助加以判定。

2.4 瓷胎实际烧成温度对其重烧热膨胀曲线的影响研究

分别将A配方(高硅低铝)、B配方(高铝低硅)和E配方(高铁)模拟标准参考样在实验电炉中按照5 ℃/min升温速率升温至设定温度(1 100 ℃、1 150 ℃、1 200 ℃、1 250 ℃、1 300 ℃和1 350 ℃),并在该设定温度下保温1 h。然后将烧制好标样制备成尺寸为25 mm×5 mm×5 mm仪器测试用标准样品,使用DIL402C型热膨胀仪对其进行测试分析。不同热处理温度下A配方、B配方和E配方模拟标样的重烧热膨胀曲线分别如图7、图8和图9所示。

图7 不同烧成温度下A配方瓷胎重烧热膨胀曲线Fig.7 Thermal expansion curves of the A formula porcelain bodies at different firing temperatures

图8 不同烧成温度下B配方瓷胎重烧热膨胀曲线Fig.8 Thermal expansion curves of the B formula porcelain bodies at different firing temperatures

图9 不同烧成温度下E配方瓷胎重烧热膨胀曲线Fig.9 Thermal expansion curves of the E formula porcelain bodies at different firing temperatures

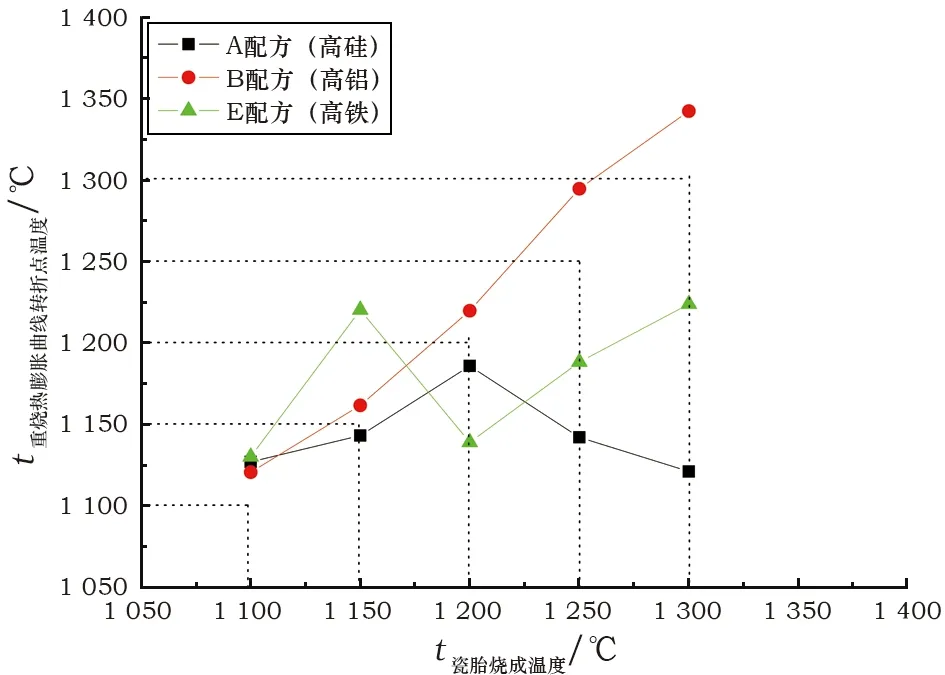

依据图7、图8和图9中不同组成配方瓷胎重烧热膨胀曲线随瓷胎原始烧成温度的变化规律,依据周仁等热膨胀法判定古陶瓷烧成温度基本原理[12],在其曲线上选择用于判定瓷胎烧成温度的转折点,并绘制转折点温度随瓷胎烧成温度的变化图(图10)。由于在1 350 ℃下热处理的A配方和E配方样品均呈现蓬松蜂窝状(应为严重过烧),而在1 350 ℃下热处理的B配方重烧热膨胀曲线转折点不明显,因此图10中未列出其热膨胀法判定结果。

图10 瓷胎烧成温度对不同材质重烧热膨胀曲线转折点的影响Fig.10 Effect of firing temperatures on the turning point temperatures of thermal expansion curves for porcelain bodies with different chemical compositions

根据图7和图10中A配方(高硅)瓷胎重烧热膨胀曲线及转折点随瓷胎烧成温度的变化可知:在1 100~1 200 ℃烧成温度范围内,瓷胎重烧热膨胀曲线转折点温度与其烧成温度呈正相关,且瓷胎重烧热膨胀曲线转折点温度与实际烧成温度偏差不大,表明该烧成温度范围内,可以用瓷胎重烧热膨胀曲线上转折点判定其烧成温度;而在1 250~1 300 ℃烧成温度范围内,瓷胎重烧热膨胀曲线转折点温度与其烧成温度呈负相关性,可能此时瓷胎热处理温度已超过瓷胎材料自身的烧结温度,导致瓷胎内残余石英基本熔入玻璃相,形成大量液相,破坏瓷胎自身形成组织结构,呈现完全玻璃化,在此种情况下,使用热膨胀仪获得的瓷胎重烧热膨胀曲线转折点温度可能为瓷胎材料自身软化变形温度,与实际烧成温度无关,无法应用热膨胀法判定其实际烧成温度。

根据图8和图10中B配方(高铝)瓷胎重烧热膨胀曲线及转折点随瓷胎烧成温度的变化可知:在1 100~1 200 ℃烧成温度范围内,瓷胎重烧热膨胀曲线转折点温度与其烧成温度呈正相关,且瓷胎重烧热膨胀曲线转折点温度与实际烧成温度偏差不大,表明该烧成温度范围内,可以用瓷胎重烧热膨胀曲线上转折点判定其烧成温度;在1 250~1 300 ℃烧成温度范围内,瓷胎重烧热膨胀曲线转折点温度与其热处理温度呈正相关,且用瓷胎重烧热膨胀曲线转折点来判定此类材料瓷胎原始烧成温度时,得到瓷胎原始烧成温度相对实际热处理温度皆有所偏高,并随瓷胎实际烧成温度升高,两者偏差呈现明显增大。B配方瓷胎在较高温度下热处理后,其瓷胎重烧热膨胀曲线转折点偏高过大,造成这种现象的原因是热处理超过自身烧结温度还是别的可能尚待未来进一步研究,但无论何种原因,皆说明在这种情况下,仅用其重烧热膨胀曲线转折点来判定其原始烧成温度具有片面性,需待其他科技手段加以佐证。依据B配方瓷胎材料自身特性及重烧热膨胀曲线转折点随其实际烧成温度变化特点,推断目前应用热膨胀法判定部分古代北方白瓷原始烧成温度时,获得北方白瓷的烧成温度相对偏高,已超越当时实际高温技术水平所能达到的[15]。因此,未来应用热膨胀法判定古代高温白瓷烧成温度时,特别是瓷胎化学组成Al2O3含量偏高且烧成温度较高时(例如北方高温白瓷标本),对于仅以其瓷胎重烧热膨胀曲线上转折点作为判定古陶瓷烧成温度唯一依据的做法要慎重,应结合考虑其他科技手段获得分析结果加以综合判定。

根据图9和图10中E配方瓷胎重烧热膨胀曲线和转折点随瓷胎实际烧成温度的变化可知:当瓷胎实际烧成温度为1 100 ℃和1 200 ℃时,瓷胎重烧热膨胀曲线大致形状类似,皆存在三个转折点,随测试温度升高依次为收缩转折点、过烧膨胀点和急剧收缩点,两者过烧膨胀点和急剧收缩点温度比较接近,且收缩转折点温度与实际烧成温度接近,可以应用热膨胀法判定其实际烧成温度;当瓷胎实际烧成温度为1 150 ℃时,瓷胎重烧热膨胀曲线存在两个转折点(过烧膨胀点和急剧收缩点),以使用热膨胀仪获得的瓷胎重烧热膨胀曲线过烧膨胀点作为实际烧成温度时,判定结果与实际烧成温度偏差较大;而当瓷胎实际烧成温度为1 250 ℃和1 300 ℃时,瓷胎重烧热膨胀曲线形状仅存在一个转折点(收缩转折点),且转折点温度与实际烧成温度相差较大,此时瓷胎烧成温度已经超过材料自身烧结温度,使用热膨胀仪获得的重烧热膨胀曲线上转折点无法作为判定其原始烧成温度的依据。

综合以上使用热膨胀仪科学评价不同烧结程度对A、B和E配方瓷胎重烧热膨胀曲线的影响规律发现在应用热膨胀法判定A配方(高硅)、B配方(高铝)和E配方(高铁)瓷胎的烧成温度过程中,热膨胀法的适用性和判定结果精确度大小与瓷胎自身烧结程度高低有直接关系:当瓷胎在合适的烧成温度下,即其热处理温度低于瓷胎材料自身烧结温度情况下,能够依据瓷胎自身重烧热膨胀曲线转折点判定其实际烧成温度;而当热处理温度超过材料自身烧结温度时,无法应用热膨胀法对其实际烧成温度进行判定或判定结果精确度不高。

3 结 论

运用实验考古学方法模拟制备具有不同化学组成典型瓷胎配方和不同烧结状态的标准参考样,并使用热膨胀仪研究瓷胎化学组成和烧成温度对重烧热膨胀曲线及转折点影响规律,得出以下结论:

1) 在合适的烧结状态下,瓷胎化学组成中K2O和Fe2O3含量变化对瓷胎重烧热膨胀曲线转折点影响相对较小;瓷胎化学组成中Al2O3含量对瓷胎重烧热膨胀曲线转折点影响相对较大,且应用热膨胀法判定具有高Al2O3含量和相对较高烧成温度处理的瓷胎烧成温度时,其判定结果相对实际烧成温度明显较高。

2) 当瓷胎原始烧成温度接近和超过瓷胎材料自身烧结温度时,即瓷胎过烧的情况下,特别是瓷胎中SiO2、K2O和Fe2O3含量相对偏高时,易造成瓷胎重烧热膨胀曲线转折点温度明显下降,因此应用其瓷胎重烧热膨胀曲线转折点作为瓷胎实际烧成温度时,该判定结果明显偏低,表明无法应用热膨胀法判定此类材料过烧标本的烧成温度。

3) 综合以上影响热膨胀法判定瓷器烧成温度的众多工艺因素,瓷胎自身烧结状态(烧成温度)是影响热膨胀测温法判定古陶瓷烧成温度准确性和适用性的关键技术参数。

——论传统珍品艺术的现代传承与创新