中性铝空电池空气电极寿命的影响因素

杜 君

(重庆国创轻合金研究院有限公司,重庆 400039)

0 前言

金属空气电池是一种将金属材料的化学能直接转化为电能的发电装置,与燃料电池类似,也称金属燃料电池,具有很高的理论能量密度和能量利用率,是开发新型高性能绿色电源的理想解决方案之一。铝是地壳中储量最高的金属元素,成本低廉,安全环保,性能稳定,被称为“面向21 世纪的绿色能源”[1]。

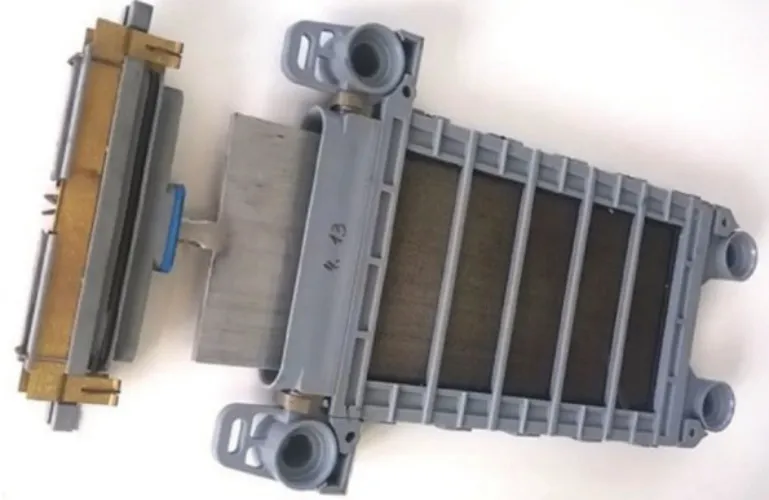

铝空气电池产品主要由空气电极、铝阳极、电解质、单体电堆等模块组成,空气电池单体如图1所示[2]。电池单体两面粘附两张空气电极,中间是阳极铝板,多个单体串联组成电堆,实现放电功能。电池放电性能由铝阳极及空气阴极(空气电极)决定。每次使用前加入中性电解液(盐水),使用结束后将电解液排出。铝板作为燃料,不断更换即可持续放电。

图1 空气电池单体

哈尔滨工业大学是国内最早进行铝合金阳极研究的,于1983 年筛选出电化学性能优良的四元铝合金[2]。目前,铝阳极通过Sn、Ga等元素的微合金化,能有效控制析氢速率,降低铝板自腐蚀,批量化生产稳定可靠。1992-1993 年哈尔滨工业大学的史鹏飞、尹鸽平等人制作了3W 铝-空气电池和1kW-空气电池[3],率先研制出铝空气电池产品。但截止今日,市场上铝空电池产品鲜有发布,更没有大规模应用,咎其根本原因在于空气电极始终面临成本高、寿命短、一致性差等问题。

1 空气电极制作工艺简介

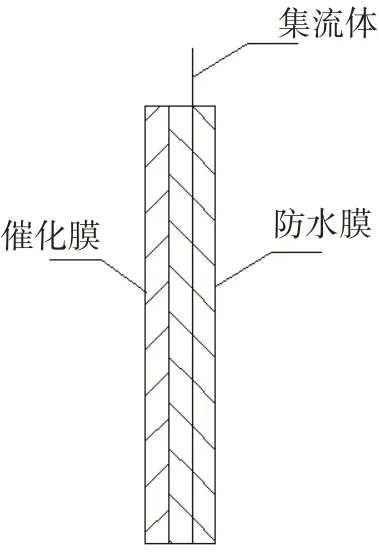

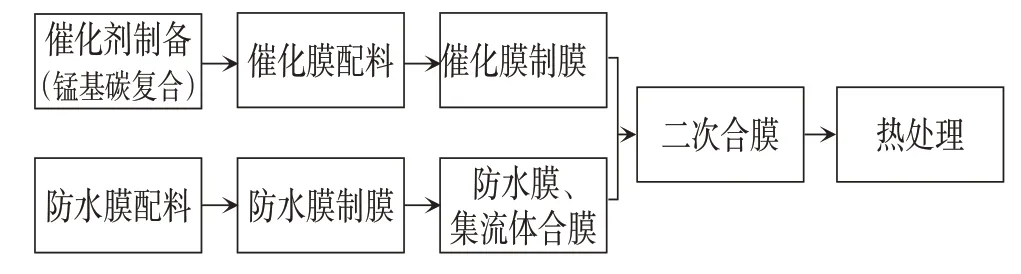

本文所述空气电极结构如图2 所示,它由2 层防水膜、1 层催化膜和集流体组成。防水膜和催化膜需要单独成膜再进行合膜等工序,工艺流程见图3。

图2 空气电极示意图

图3 空气电极制备工艺流程

空气电极制作流程长,在成膜过程中需要多次反复压制,电极成膜的方式主要有辊压和涂布两种。辊压法出现较早也较成熟,但用此方法制备的空气电极孔隙分布不均匀,产品同一性差。此法工业化的程度不高,不利于大批量生产;涂布法多以碳纸为载体将催化层和防水透气层原料调成浆分别涂于碳纸两侧,然后进行焙烧再与集流体压合。此法可使电极的同一性良好,有利于提高电极效率且易于工业化生产[4]。集流体经常选择泡沫镍、镍网、铜网、碳纸、不锈钢网、钛网等,合膜采用平板机进行冷压或者热压。

由于处于实验阶段,本文采用辊压法制膜,集流体选择镍网,合膜选择冷压,催化剂为锰基碳复合材料。

2 空气电极失效的特征

由于空气电极粘附在电池单体上,无法更换,所以它的寿命直接决定电池的寿命。本文主要阐明影响空气电极寿命的因素,为今后提高电极寿命,实现产业化建设提供参考。

铝空电池的寿命在有文献资料并有数据支撑的前提下,没有超过100 h,例如,孙宗煜用辊压法制作的空气电极最佳寿命为51 h[2];唐静用辊压法制作薄膜,她认为电极中催化剂的失效机理主要受碳载体的腐蚀影响,碳基体的腐蚀会造成催化剂颗粒的剥离,结合力的减小会造成催化剂颗粒的迁移和团聚;此外,碳载体的腐蚀会增加催化剂的亲水性,从而增加了气体传质的阻力。空气电极长期工作后催化层形态和结构会发生变化,出现裂纹特征,造成电极性能下降,如果使用泡沫镍为集流体时,在200 h后泡沫镍集流体会发生氧化[5]。

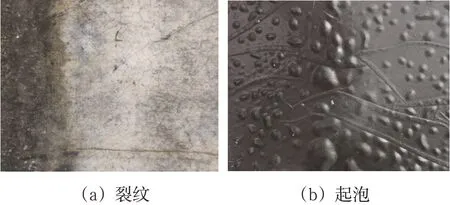

空气电极失效表现为无法持续稳定放电,无法达到标称功率,电极表面出现裂纹、起泡等现象(见图4)。该失效电极的测试条件为11%NaCl 溶液,50 mA/cm2恒流放电,启动温度30~35 ℃。

图4 失效空气电极表面现象

图4(a)中电极反应部位(白色区域)出现明显裂纹,在没有反应部位(黑色区域)也出现延伸状裂纹;图4(b)中起泡处常常伴随着裂纹,在同一张电极上起泡大小各异。

3 电极寿命的影响因素

3.1 催化膜压制工艺

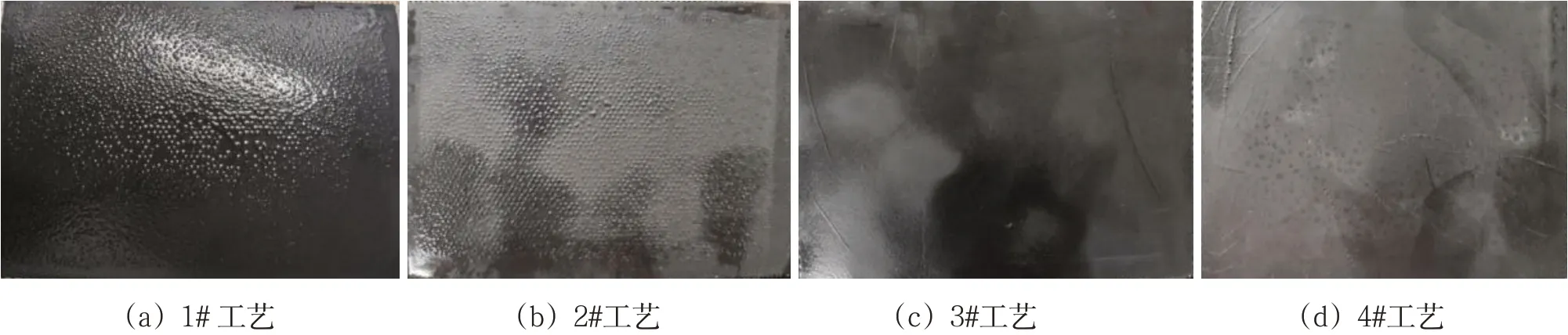

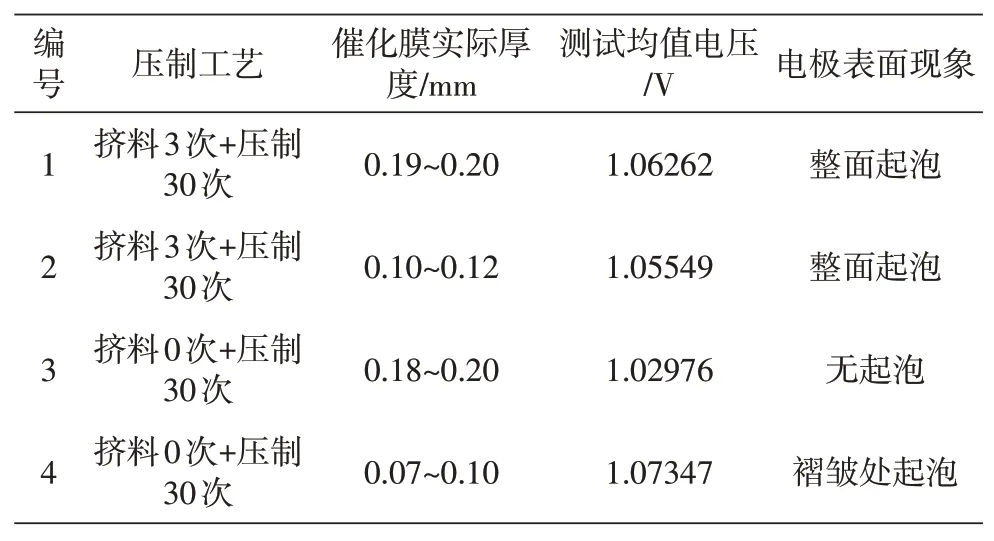

本次实验使用相同催化剂,配置一定量的催化膜原料,使用不同的压制工艺,测试1 h 后观察电极表面,实验方案和结果见表1和图5。

图5 催化膜不同压制工艺下的表面现象

表1 催化膜压制工艺方案和实验结果

把起泡处剥开,没有发现水渍,说明催化膜没有被电解液淹没,电极表面起泡是气体通过了防水膜但无法通过催化膜,造成堆积。电极放电是在三相界面上,电极失效过程为:起泡、催化层开裂→催化层与防水层分离→杂质侵入→三相反应界面破坏→失效。

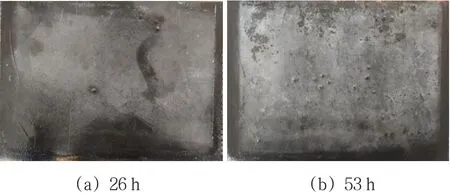

为了进一步验证电极持续放电性能,对3#工艺电极进行寿命测试,当测试26 h后,发现在平整部位开始起泡,电压逐渐下降,当测试53 h后,起泡数量越来越多,电压也降至0.8 V,如图6所示。

图6 3#工艺电极持续测试后电极表面现象

由此可见,电极的寿命与催化膜的压制工艺有关,压制或挤料次数过多会导致氧气通过性不佳,气体聚集在催化膜与防水膜之间,出现起泡。催化膜的平整度对电极寿命也有影响,在褶皱处,催化膜的实际厚度是平整处的至少2 倍,起泡风险增大。催化膜厚度偏厚,在持续测试后也会出现起泡。

对此,应尽可能减少压制或挤料次数,提高催化膜表面平整度,这对提高电极寿命有积极影响。

3.2 聚四氟乙烯(PTFE)含量

PTFE 是防水透气膜和催化膜的粘结剂,一般多使用固含量为60%的PTFE 乳液。马齐林、曾建强等研究了不同PTFE 含量对空气电极的影响,认为PTFE 含量过低时电极使用寿命较差,过高时电极放电电压及功率密度较低;在碱性电解液中催化层中的PTFE含量以25%为最佳[6]。

本次实验通过调整PTFE 含量,验证在中性电解液中催化层中PTFE 含量的合理范围。使用相同催化剂,加入不同含量的聚四氟乙烯乳液,压制后进行放电测试,观察电极表面,测试结果见表2。

表2 催化膜中不同PTFE含量实验方案及放电结果

由表2 可见,随着PTFE 的增加,电压均值逐渐降低,当高于25%时电极出现局部起泡。

通过实验获得结论:在中性电解液条件下,催化层中PTFE含量应控制在20%(含)以下。

3.3 合膜工艺

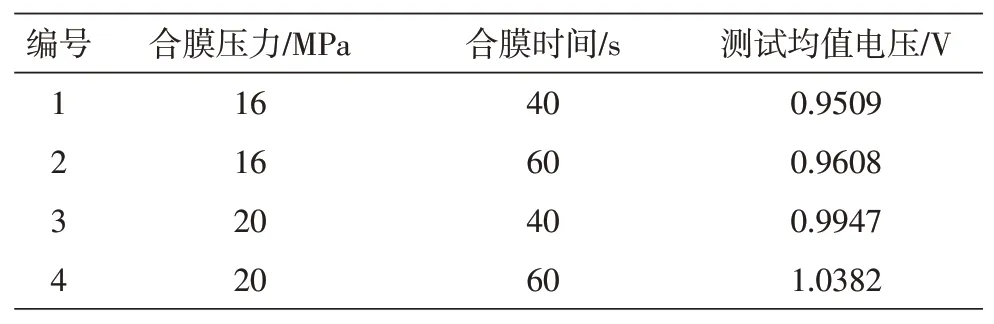

为了探明合膜压力与合膜时间对不同大小的空气电极的影响,实验采用相同的催化膜和防水膜,电极测试面积57 mm×46 mm,采用不同合膜压力和合膜时间,合膜后进行放电测试。测试结果详见表3。

表3 合膜压力与时间对放电性能的影响

由表3可见,从电极放电性能来看,20 MPa优于16 MPa,在同样的合膜压力下,合膜时间有一定影响但不显著。

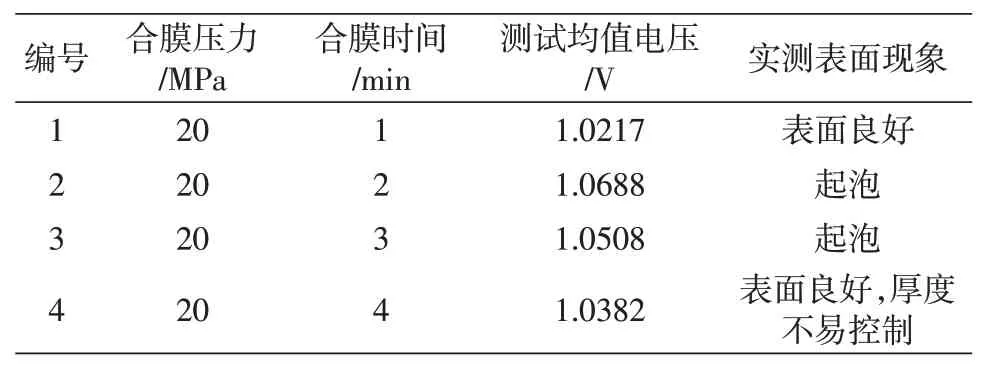

采用同样的合膜压力,验证合膜时间对面积较大的空气电极(150 mm×110 mm)放电性能的影响。测试结果见表4。

表4 大面积电极合膜时间对放电性能的影响

由表4可见,当面积变大后,电流增大,电压变化不大,2 min、3 min 合膜的电极出现起泡现象,4 min 合膜的电极表面较好。因此,对于面积较大的电极,适当延长合膜时间能让薄膜之间连接更紧密,更均匀,对延长电极寿命有积极作用。

通过实验获得结论:中性空气电极合膜压力为20 MPa 时较好,合膜时间随着电极面积的增大可适当延长,但至少为1 min。

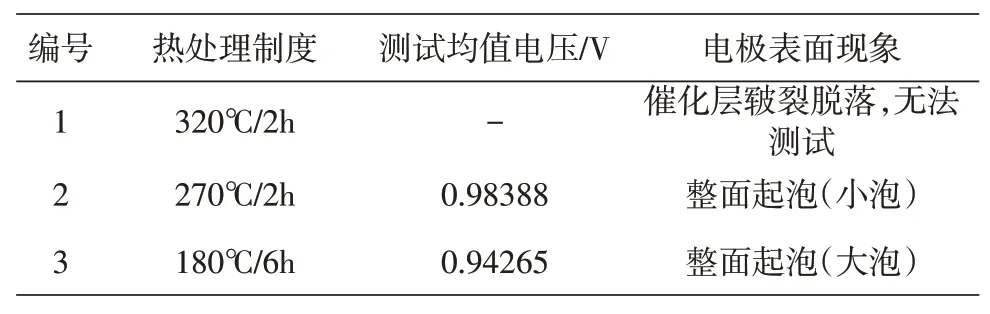

3.4 热处理工艺

Yohannes K、马齐林等采用焙烧法对制好后的电极进行热处理,能获得更好的性能和寿命,但这些结论都是立足于碱性电解质[6-7],而对其它电解质的研究却极少报道。为此,本文验证了在中性电解质中,电极进行热处理后对电极放电性能的影响。结果如表5、图7和图8所示。

表5 不同热处理制度对放电性能的影响

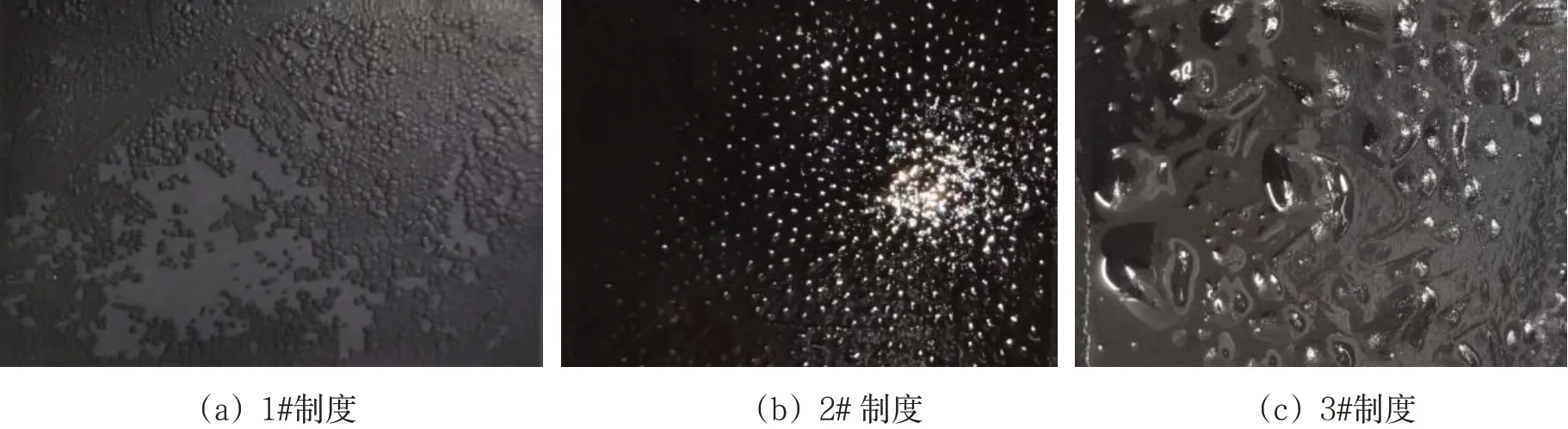

图7 不同热处理制度测试后电极表面现象

图8 270 ℃/2 h热处理后电极表面裂纹

由表5、图7 和图8 可见,在中性电解液环境中,如果对电极进行热处理,都会出现起泡现象,尤其是热处理出炉后就已经存在催化裂纹。

通过实验获得结论:不建议对中性空气电极进行热处理。

4 结论

中性空气电极失效表现为表面裂纹和起泡,最终无法达到要求的功率。通过对比验证,获得以下结论:

(1)在催化膜制备电极过程中,挤料0次+压制30次,电极表面不易起泡。

(2)催化膜中PTFE 质量比≤20%时,既能保证催化膜的成型性,又能获得良好的放电性能。

(3)合膜压力为20 MPa时,电极放电性能优良,但是合膜时间可以随电极面积的增大适当延长。

(4)锰基碳复合空气电极不适合进行热处理,否则电极表面会出现起泡。