水浸式超声波探伤在大规格铝合金铸锭显微结构检测中的应用

杨显芳,陈翊翀,邓松云,莫灼强,覃丽萍,韦祖祥

(1.广西南南铝加工有限公司,南宁 530031;2.广西铝合金材料与加工重点实验室,南宁 530031)

0 前言

铝合金铸锭的应用非常广泛,尤其是5×××系铝合金,5052、5083精铸板已成为各类腔体、结构件的理想材料。铝合金铸锭的直接使用更是对铝合金铸锭的品质提出了极高的要求。基于目前主流的半连续铸造的特点决定了铝合金铸锭不可避免存在一定的疏松、偏析、夹渣和气孔等缺陷,且铸锭规格越大,铸锭缺陷越明显[1-2]。该类缺陷的存在对铝合金铸锭的后续应用埋下巨大的风险。超声波探伤可以有效识别出隐藏在铸锭产品内部的绝大多数缺陷,并能够对该缺陷进行定位,根据定位信息对缺陷进行切除,有效保证了铸锭产品在后续使用过程中的品质一致性[3]。

1 水浸式超声波检测技术的优势

传统的接触式超声波检测技术是一项探头与试件表面直接接触(涂有一层很薄的耦合剂)进行检测的技术。该技术受人为因素影响较大,耦合不易稳定,可靠性较低。当铸锭规格较大达到宽2 000 mm、长6 000 mm 以上时,检测人员作业困难;厚度达400 mm 以上且铸锭内部的晶粒较粗大时,接触式检测技术难以对铸锭的整体缺陷分布情况进行精确、宏观的描述。

脉冲反射式水浸超声波检测是以水作为耦合剂,使探头发射的声波经过一定深度的水耦合后再进入工件探伤的一种非接触式检测方式,具有分辨力和灵敏度高、可控制性好等特点。该技术可以依靠机械扫描装置自动化地检测出材料中的金属间化合物、裂纹、疏松、缩孔等冶金缺陷[4-5],已成为高端铝合金品质检测的一种重要工具及手段。

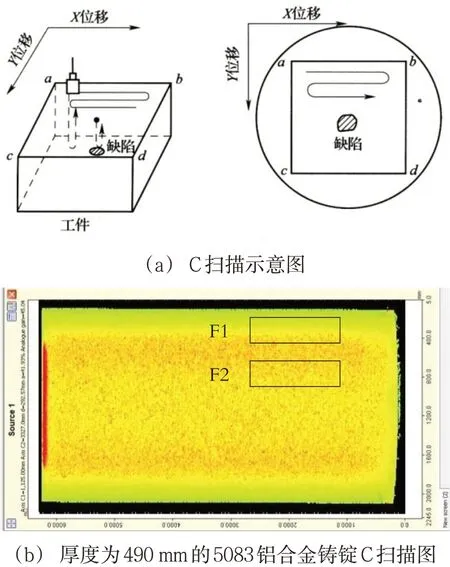

利用水浸超声波技术可以对工件内部结构进行实时的成像。这是一种图像显示(投影图),根据投影截面不同可分为B 扫描、C 扫描和D 扫描[6-8]。其中C扫描是探头在试件表面做的二维扫查,通过合成二维坐标点(x,y)传感器数据对应探头的扫查位置以及探伤仪的返回超声信号数据,在各点生成不同的颜色,表现其在扫描区域内闸门内信号的波幅或深度,以此显示缺陷信号的强度和深度位置。因此通过跟踪数据在XY 坐标平面上的位置,可以为平面产品生成平面图像,直观看出某一深度范围缺陷的二维形状和分布情况。该技术为产品整体尺度上的质量评估和分析提供了极大便利[9-11]。

2 试验材料与检测案例

本研究中选用某炉次5083 铝合金铸锭,采用超声波检测技术,结合理化解剖分析来判定缺陷区域的状态是否会对后续工序的生产产生潜在影响;并以此来决定该疑似异常区域是否应该切除,制定相应的工艺控制措施对铸锭进行质量控制,预防后续成品的缺陷爆发风险,避免成本浪费。

2.1 铸锭生产工艺

5083 铝合金铸锭的生产工艺:半连续铸造成分合格的铸锭(规格:490 mm×1 600 mm×5 800 mm)→均匀化热处理→铣面→水浸式超声波检测。

2.2 检测方法

使用水浸式超声波检测设备对厚度为490 mm的5083 铝合金铸锭进行检测。根据GB/T 6519 标准,采用超声波检测A级验收标准,设定灵敏度为全声程FBHφ1.2 mm,使用5 MHz的φ20 mm水浸圆探头对铸锭进行水浸式100%超声波扫描。

自动化检测工艺设定如下:采样频率100 MHz;脉冲宽度100 ns;重复频率200 Hz;扫描速度100 mm/s。

检测结果如图1所示,图1(a)为C 扫描示意图,图1(b)为该铸锭的C扫描结果图。在相同的检测灵敏度条件下观察幅度成像,色带幅度由0%FSD 至100%FSD 依次显示蓝-绿-黄-橙-红。F2 区域呈现黄色基底的红色麻点状分布,移动信号指针获取缺陷处超声信号为幅度约为50%~60%FSD 的噪声信号,说明该区域内存在噪音等级较高的大量漫反射,而且具有一定的面积。F1 区域内,指针读取的超声波信号幅度较为均匀,幅度约为15%~20%FSD。对比铸锭C 扫描图中色带不同区域的幅度成像,信噪比超过100%。从此结果来看,该铸锭质量不符合A级验收要求。为查找原因,需要对噪音异常区域进行解剖分析。

图1 水浸式超声检测图

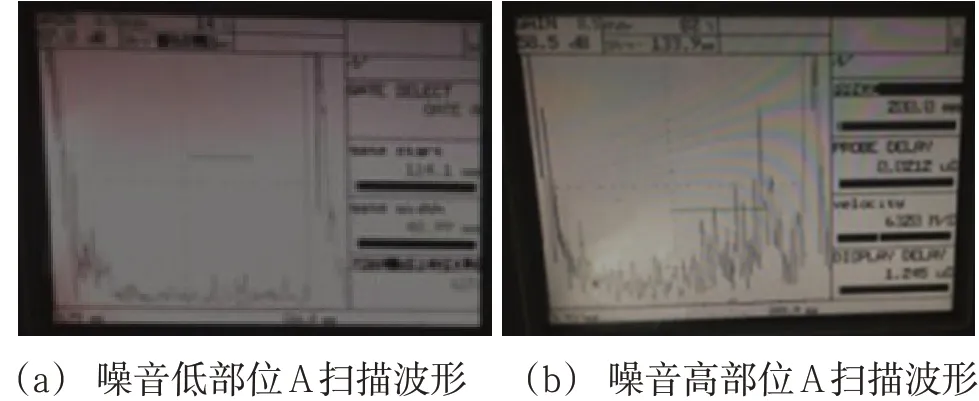

根据超声C扫描图,使用USM60接触式超声波探伤仪,5 MHz,φ20 mm 的纵波直探头,以FBHφ1.2 mm+20 db灵敏度检测,根据扫描结果分别对低噪音F1和高噪音F2区域进行人工复检与精确定位。低噪音F1的区域,时基方向A扫描RF信号平整,无明显丛林状噪声信号。疑似高噪声F2 区域,RF 信号在时基方向从厚度中央至底部存在丛林状噪声区域,还可观察到具有一定厚度范围的凸起回波;且在一定范围内移动探头时,信号强度维持在高位甚至会偶尔达到检测灵敏度。噪音低和噪音高部位的A扫描波形图如图2所示。

图2 接触式超声A扫描波形

根据A 扫描的波形显示,可以判断噪音高F2区域的可能类型为晶粒粗大(在宏观组织中出现的均匀或不均匀的大晶粒)或孔隙疏松组织。

2.3 缺陷样品制备

根据水浸式C扫描及接触式复检结果,在该铸锭F1和F2两个区域的相应深度上取样,并制作标准金相试样。用记号笔标记出缺陷位置,从垂直探伤的端面进行铣面,并观察铣削面,在缺陷深度处的表面肉眼未观察到明显缺陷痕迹。对样品表面依次使用不同阶梯目数的砂纸以及研磨膏进行抛光处理。使用AxioVert A1 型倒置式金相显微镜、EVO18型扫描电子显微镜对缺陷进行形貌观察。根据GB/T 3246.1 标准,使用铝合金晶粒尺寸标准评级图,采用比较法将检查试样上观察到的晶粒图像与已知晶粒大小的标准图像比较,得到被检查试样的晶粒尺寸。

3 金相分析

3.1 扫描电子显微镜分析

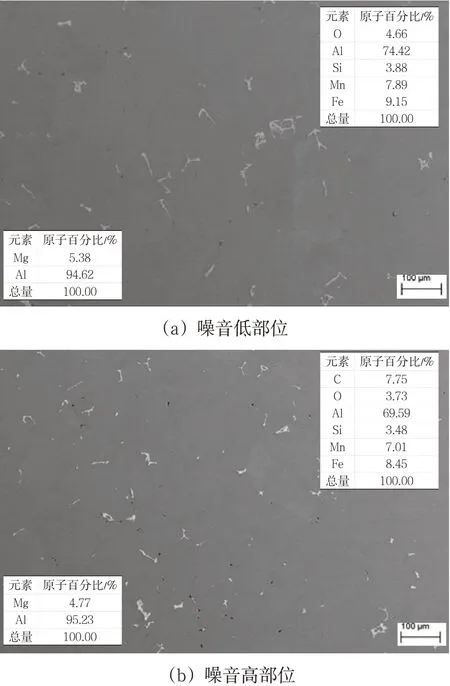

将样品抛光清洗后,放在扫描电子显微镜下进行微观形貌分析。可以看到图像中在灰色铝合金基体上分布有衬度为白色的相。通过扫描结果分析可知,噪音低和噪音高部位的微区形貌和相成分相似,未见明显的冶金缺陷。呈灰色的是铝合金基体,呈白色的是由Fe、Mn、Si 组成的相,尺寸相对比较细小,基本在50 μm左右,方向各异。这些相在频率5 MHz(波长1.26 mm)超声波传输过程中无法造成声波的严重反射、散射。低噪声部位的第二相虽然分布较高噪声部位稀疏,但总体分布量级未呈现出明显区别。据此研判高噪声的来源并非第二相,如图3所示。

图3 相成分扫描图

3.2 金相显微镜分析

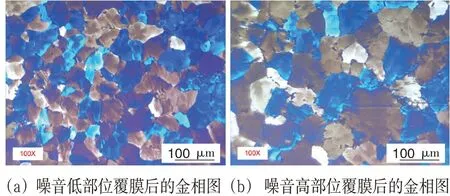

为进一步分析样品内部缺陷,将样品进行覆膜,放到金相显微镜下进行晶粒度分析。将覆膜后的样品放入金相显微镜进行偏光场观察(在偏光场下,以100 倍放大倍率拍照与评级)。通过晶粒度评级软件,采用铝合金晶粒尺寸标准评级图,根据GB/T 3246.1 标准,对该铸锭噪音高和噪音低部位的样品进行比较评级。结果发现,噪音低部位的晶粒比较小,外观呈不规则多边形但棱角稍微圆滑,尺寸约为200 μm;噪音高部位的晶粒明显较大,外观接近对称的四边形或多边形,尺寸为400 μm左右,即0.4 mm,级别为1级。样品晶粒形貌如图4所示。

图4 缺陷横截面的SEM照片

由声学原理可知,当异质界面尺寸接近或达到声波半波长时,声波的反射作用较为明显[12]。因此,对噪声高的样品可以判断,这些尺寸达到了400 μm的粗大晶粒造成了5 MHz超声波信号的反射和散射。如果将噪声高部位的晶粒边界视为平底,通过同声程平底孔回波声压计算公式可知,D1=FBHφ1.2 mm校准级别的超声信号与D2=FBHφ0.4 mm噪声信号的分贝差为:

该值接近于水浸式超声探伤时的信号与手动复检时的信号电平差。

因此通过交叉验证可知,本次490 mm 厚的5083 铸锭整体噪声比超过100%主要是因晶粒异常粗大引起的。

4 结论

(1)自动化水浸式超声波检测技术的应用可以通过C 扫描,有效识别厚度高达490 mm 铝合金铸锭的组织缺陷,直观看出某一区域范围缺陷的二维分布样貌、信号强弱差异,可在产品整体尺度上进行质量评估和分析。

(2)结合接触式超声波技术,根据A 扫描的RF 波形可以初步判断缺陷大致类型,并精确定位缺陷位置,增加解剖出有效缺陷的概率。同时结合缺陷的金相分析数据,为大规格内部缺陷不良铝合金产品的处理指明方向。