浅析荣乌高速公路新线工程混凝土用砂质量控制措施

周友杰

(中交四航局第二工程有限公司,广东 广州510000)

1 工程概况

荣乌高速公路新线工程位于河北省北部,工程线路总体呈东西走向,途经廊坊、保定等地,线路全长72.8km,本文依托施工段ZT8 标段,标段长5.7km。项目受交地滞后及疫情影响,为确保节点工期,混凝土早期强度要求较高。因此,在参考大量经验基础上[1~3],为保障其早期强度采取较小水胶比及用水量,但同时这一措施增加了混凝土减水剂掺量,易引起混凝土黏重,对减水剂敏感性增强[4]。且本项目跨越了河北地区整个冬季,冬期对混凝土原材料保温加热提出了更多挑战。另外,本工程所处地雄安地区建设如火如荼,合格砂石料处于供不应求状态,混凝土用砂质量波动对混凝土拌合物性能影响极大[5],极有可能造成严重的质量事故。

综上所述,本文所依托工程对混凝土质量有较高要求,且所处地混凝土用砂较为紧张,以及施工跨越北方冬期,混凝土质量保障较为困难。基于此,本文开展相关探究工作,形成了混凝土用砂从生产、运输、储存到使用的全过程质量控制措施。

2 混凝土用砂质量择优措施探究

2.1 混凝土用砂测试指标分析及质量控制措施

混凝土用砂应严格控制其含泥量,砂中含泥量过大,会对混凝土新拌性能及硬化性能造成极大影响,进一步影响工程建造品质[6~7],因此为保障混凝土质量,应严格控制混凝土用砂含泥量。项目需砂量较大,需将周边砂场砂运输至项目部水洗。测试了混凝土水洗前后含泥量变化,结果见表1 及图1所示。

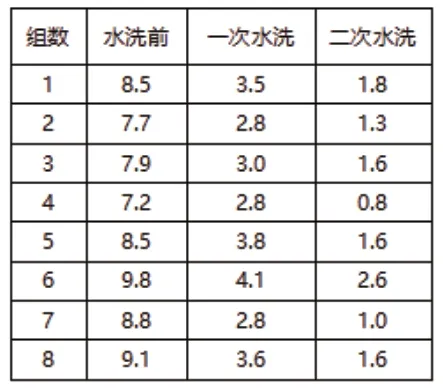

表1 混凝土用砂的含泥量指标检测(%)

如表1 及图1所示,一次水洗之后,混凝土用砂含泥量在2.8%~4.1%之间,较未洗之前含泥量大幅度降低,含泥量最低降低了4.4%,含泥量最高降低了6.0%。二次水洗之后混凝土用砂含泥量在0.8%~2.6%之间波动,相对于一次水洗,二次水洗混凝土用砂含泥量最低降低了1.4%,含泥量最高降低了2.0%。二次水洗之后,混凝土用砂含泥量集中在1.6%左右,基本可满足生产需求。

图1 混凝土用砂含泥量

混凝土用砂的细度模数对其新拌性能同样具有较大影响,不同细度模数用于混凝土中混凝土性能完全不同[8]。通常认为混凝土材质和制备工艺相同时,高性能混凝土用砂级配宜选用Ⅱ区中砂,其细度模数通常为2.6 ~2.9[9]。对项目所在地周边产砂进行了调研,结果见图2所示。

如图2所示,项目所处地周边所产砂子细度模数仅有少数超过了3.0,更多集中在2.4 ~3.0 之间。基于此,为保障混凝土质量及混凝土用砂供应量,项目采取将砂细度要求定于2.4 ~3.0 之间,并对所用砂细度模数进行定期抽检,一旦发现其不符合要求,禁止其进入储备仓内。

图2 混凝土用砂细度模数

3 基于混凝土用砂质量控制的配合比设计探究

3.1 混凝土原材料及配合比

选取了张家口河砂、阜平河砂、唐山掺配砂、易县掺配砂开展了混凝土配合比设计研究,粗集料为涞水产5~31.5mm 级配碎石;水泥为金隅P.O42.5 普通硅酸水泥;粉煤灰为区Ⅰ级粉煤灰;矿粉为S95 级矿粉,减水剂为苏博特聚羧酸高效减水剂,配合比及砂指标见表2 及表3所示

表2 混凝土配合比(kg/m3)

表3 各产地砂的技术指标

3.2 混凝土适配结果分析

以表2 配合比及表3 混凝土用砂开展混凝土配合比适配工作,试拌结果见表4。

表4 不同产地河砂C50 配合比试拌结果

由表4 可知,不同产地混凝土用砂均可通过减水剂或砂率调整,使新拌混凝土坍落度达到设计要求。但混凝土和易性较差,出现黏重、泌水等现象。黏重、泌水等和易性不佳的混凝土,不仅影响施工,还会导致混凝土表面开裂,侧面水纹,分层,砂线等质量问题,出现回弹时明显底部奇高,表面较低的混凝土“混”不好的现象[10]。

3.3 减水剂适应性配方调整及优化措施

新拌混凝土出现黏重、泌水现象主要是其体系中不能形成稳定胶体引起的。新拌混凝土胶体指直径为1~100nm 的颗粒物质,由胶材颗粒水化形成,聚羧酸减水剂含有植物纤维素、糖分海藻酸钠等组分,同样可形成该物质[11],因此通过调整减水剂配方弥补混凝土用砂引起的黏重、泌水,改善混凝土拌合性能是完全可行的。基于此,为改善项目混凝土用砂给新拌混凝土带来的负面影响,通过与减水剂厂家技术人员沟通,形成了如下改善措施:

(1)张家口、唐山砂减水剂配方相同,唐山砂增加0.1%的减水剂掺量,阜平和易县砂增加0.3%的减水剂;

(2)更改了减水剂配方,改变了减水剂各组分的比例,增加了增粘剂及保坍剂含量,保障了减水剂掺量不变的情况下混凝土新拌性能满足设计要求,有效改善了混凝土黏重、保坍不足、凝结时间长等工作性问题;

(3)为防止不同产地混凝土用砂混合使用或选错对应的减水剂,试验室和物资磅房管理员对接,将不同的砂分仓存放,备料场划区域备料,严禁混堆;

(4)不同配方减水剂进场先进行编号,混凝土生产时,试验员首先确认料仓内砂的产地,细度模数大小,从而确定砂率和选定相应编号配方的减水剂;

(5)混凝土生产后加大混凝土拌合物性能的检测频率,符合要求后方可发车。

通过以上措施,做到了混凝土原材料的准确把控,混凝土配合比能够对应砂场的变化,砂石料的变化对混凝土拌合物性能的影响基本消除。

3.4 混凝土用砂含水率控制措施研究

本文依托项目混凝土用砂均为水洗砂,因工程所处地周边工程量巨大,合格砂源一直处于供不应求状态,砂场水洗砂当天即转运至搅拌站,混凝土用砂含水率波动较大。本项目混凝土配合比设计基于低用水量、低水胶比、早强的原则,减水剂是高性能聚羧酸型,减水率较高,对水量变化非常敏感。水洗砂含水率变化若未在施工配合比中及时体现,则混凝土拌合物出现很粘稠或离析现象,严重影响混凝土拌合物性能,对施工不利。基于此,对搅拌站不同批次进场砂进行了含水率变化测试,结果见表5所示,同时计算了混凝土用砂含水率降低情况(前一天混凝土用砂含水率减去当天混凝土用砂含水率,进场含水率变化取0)。

表5 砂含水率变化

由表5 及图3 可知,不同批次混凝土用砂进场时含水率在8.6%~12.1%之间波动,含水率较高。随着放置时间的延长,不同批次混凝土用砂含水率均呈下降趋势。且可发现随着放置时间延长,混凝土用砂含水率变化逐渐趋于平缓。究其原因,本文所依托项目混凝土用砂为水洗砂,含泥量控制在较低水平,同时水洗过程会丢失部分细集料,造成混凝土用砂保水性较差,因此随着放置时间延长,混凝土用砂含水率前期波动大,后期波动小。混凝土用砂放置4d 时间,混凝土用砂含水率在5.3%~5.6%之间波动,且含水率波动较小。

图3 含水率降低差值

针对混凝土用砂含水率变化情况,在保障项目工程顺利进行基础上,制定了如下措施:

(1)对混凝土用砂大量备料,坚持分仓、逐次使用,尽量使料仓中砂至少存放四天且含水率稳定后使用;

(2)对上料铲车司机进行严格交底,严格按照试验室要求上料。不得贴地将水和砂一起铲起上料;

(4)加大砂含水率、施工配合比、混凝土拌合物等的检测频率。

3.5 冬期施工混凝土用砂温度控制

因项目工期紧张,需在河北冬期连续施工,项目11月份进入冬期,来年2月份结束,最低温度-18℃。冬期之前根据以往经验,需确保冬期混凝土出机温度在16℃~20℃之间,结合热工计算,当采取55 ~60℃热水时,砂的温度不得低于3℃。基于此,建立了封闭料仓,并于料仓底部预埋了地暖管道,对冬期用砂进行了地暖加热。

图4 混凝土用砂保温加热措施

搅拌站采取全封闭料仓,结合地暖加热,冬期料仓内部温度远大于外部维度,分别测试了不同加热时间下,料仓内混凝土用砂温度变化情况,结果见图5所示。

图5 砂温度变化

如图5所示,混凝土用砂温度随之增加,加热1d,混凝土用砂温度在1 ~4℃之间波动,加热2d,混凝土用砂在3 ~8℃之间波动,加热3d,混凝土用砂温度在5 ~10℃之间波动。随着加热时间增加,混凝土用砂温度上升变缓,温度逐渐趋于一致。

综上所述,采取封闭料仓及地暖加热措施,混凝土用砂加热2d,可保障其温度不低于3℃,满足热工计算中砂温度不低于3℃需求,有效保障了冬期施工混凝土出机温度。

4 结论

(1)二次水洗可保障混凝土用砂含泥量小于2%;混凝土细度模数控制在2.4 ~3.0 之间,可保证项目用砂供应充足;

(2)增加减水剂降粘组分、减水剂掺量,可保证所配置C50 混凝土具有较好工作性;

(3)混凝土用砂放置4d 时间,其含水率稳定于5.3 ~5.6 之间,含水率波动较小,结合用水量调整,可保证混凝土工作性能;

(4)采取全封闭料仓及地暖加热措施,加热2d,可保证混凝土用砂温度不低于3℃;

(5)通过系列控制措施,解决了砂源、砂含水率、冬期施工砂温度等影响混凝土性能问题,减少了因混凝土拌合物状态不合格如离析、干硬等废弃混凝土,降低了混凝土损耗,节省了二次调整混凝土的时间,增加了工效。