冻结法冷冻钢管片更换盾尾刷技术及温度场研究

◎李忠虎 蔡超君 马超 唐天龙 中交第二航务工程局有限公司

盾构法施工由于其自身的安全性高、对周边环境影响小等优势在城市地铁、市政管网等城市隧道建设中应用广泛[1]。随着城市的发展,长距离、复杂地质下的盾构施工愈加普遍。较长的掘进距离,将不可避免地增加盾尾刷与盾构管片之间的磨损[2],导致尾刷的疲劳破坏。因此有必要营造一个良好的尾刷检修环境。

冻结法相对于传统的注浆止水工艺具有均匀、封水、柔韧以及高强度等优点,适用于无动水富水地层。冻结法在盾构施工中已有较为广泛的应用,如用于盾构始发接收时的止水、盾构掘进涌水处理等。在应用于盾尾常规利用冷冻钢管沿管片径向打入土体的做法一方面破坏管片的整体性,也导致沿尾刷周围冻土帷幕的不均匀。此种工艺通过沿混凝土管环径向钻孔插入冷冻钢管,该工艺存在穿透性损坏混凝土管片导致永久性的渗漏隐患、且冻土帷幕环向均匀性差等缺陷。

钢管片由其自身较高的强度及传热效率,可以作为永久管片结构对周围土体传热。本文结合佛山地铁项目,针对在富水地层中更换两道盾尾刷的特殊工况,对冷冻钢管片进行了特殊设计,并通过对冻结帷幕实测温度的分析,验证了该工艺的高效性以及可行性。对于后续该冻结工艺的应用具有指导意义。

1.冷冻钢管片法更换尾刷设计方案

1.1 工程概况

佛山地铁二号线为单向双线隧道,采用泥水气压平衡复合式盾构机施工。盾尾外径为6.96m,成型隧道管片外径6.70m、内径为6.00m,衬砌厚度为0.35m,环宽1.5m。考虑到施工实际工况,盾体及其内部总重约650t,盾构有四道盾尾刷及一道止浆板。停机位置盾体全断面位于淤泥质土及淤泥质粉土地层。

盾体停机时已拼装完成880环,由于磨损较大,尾刷两腰部漏浆严重。为保证止浆效果,进行两道盾尾刷的更换。由于地层多为富水软弱地层,渗透系数大,更换盾尾刷施工风险高,因此考虑采用冷冻法加固止水对第一、第二道尾刷进行更换,以在盾尾后方土体形成封闭、均质的冻结帷幕。

1.2 盾尾刷冷冻法更换方案

更换尾刷拆除第880环临时环,第879环为带有冷冻功能的钢管片。在盾尾刷更换前对874~877环进行二次注浆止水。由于聚氨酯的导热性能较差,为避免影响后续的冻结效果,对878环管片注入厚浆。此外,在沿盾体的8个径向预留孔注入聚氨酯,使其与盾体四周的地下水反应,包裹在盾体的周围,起到阻挡泥水舱泥水后窜的作用。同时对冷冻钢管片进行冻结,直至冻结效果达到设计要求后进行2道尾刷更换。更换尾刷时保持冷冻系统的正常运转,拆除每环临时管片,进行尾刷拆装,配合使用电焊切割,对冻结帷幕具有一定影响。

1.3 冷冻钢管片设计

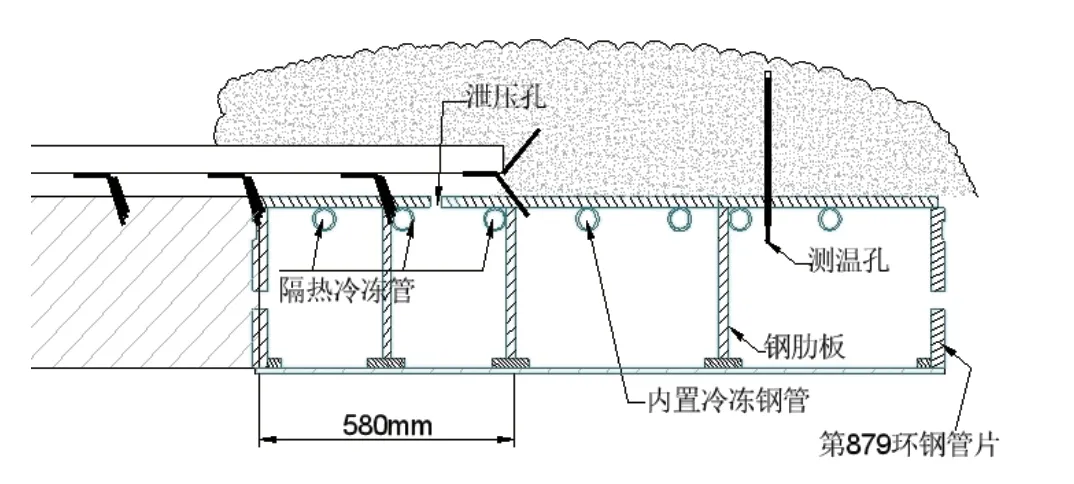

冷冻钢管片作为永久结构,除具有冻结功能,还需要承受围岩压力。主要由钢肋板和圆弧钢背板组成钢管片整环由5片钢管片拼装成环,其钢背板的厚度为20mm,沿着环向设置7道用于循环盐水的冻结钢管,该7路冻结管路采用“并联”的方式接入冻结系统。片与片之间通过软管相连,形成环向回路。主要的设计思路即利用冻结钢管将冷媒温度传递给钢管片、进而传递给周围土体以达到冻结目的。在每片管片连接处设置了“盲管”,保证了冷媒冻结管沿环向布置的连续性,进而保证冻结帷幕在整个环向的连续性。

在进行第二道盾尾刷更换时,需要涉及焊接作业,对于维护冻结期间的冻土温度维持有较高的要求。基于此在沿着盾构掘进方向上、盾尾内部设置了3道冻结管(如图1),利用其加强冷冻降温作用,确保钢管片外土体不因焊接高温而融化。冻结壁的发展是该工艺的重点。为实时监测冻结帷幕的实际发展情况,在管片圆周设置了五处温度测点,在各测点处分别沿径向将1个温度传感器插入土体,该温度计沿土体深度方向设有4个测点。此外为避免热交换对冻结效率的影响,在肋板腔塞填满橡塑保温材料,同时用塑料布将整个钢管片包裹,减小冷量损失。

图1 第879环冷冻钢管片纵断面图

为防止最后一道油脂腔里的盾尾油脂、渗漏的水土在冻结期间发生膨胀,而进一步损坏第三、第四道盾刷,在钢管片背板处对应的位置设置泄压孔。

1.4 温度实测

工程上的温度数据采用沿钢管片径向向土体安设测温孔的方法进行采集,沿环向均匀布设了5 个测温孔,每根温度计的测点埋深分别为20cm,40cm,60cm,80cm,100cm。通过对温度计传感器的数据监测了解冻结帷幕沿径向的温度发展情况。

2.冻结帷幕温度场分析

2.1 实测温度场分析

在整个积极冻结及维护冻结期间,对土体的温度进行了实施监测,沿冷冻钢管片圆周均匀分布的5处温度传感器各深度的测点发展情况相似,该冷冻钢管片周围形成了较为均匀的冻结帷幕。整体来看,在积极冻结期间,土体的温度下降较快,而进入维护冻结后,冷冻土体的温度平稳地保持在一个相对低位。

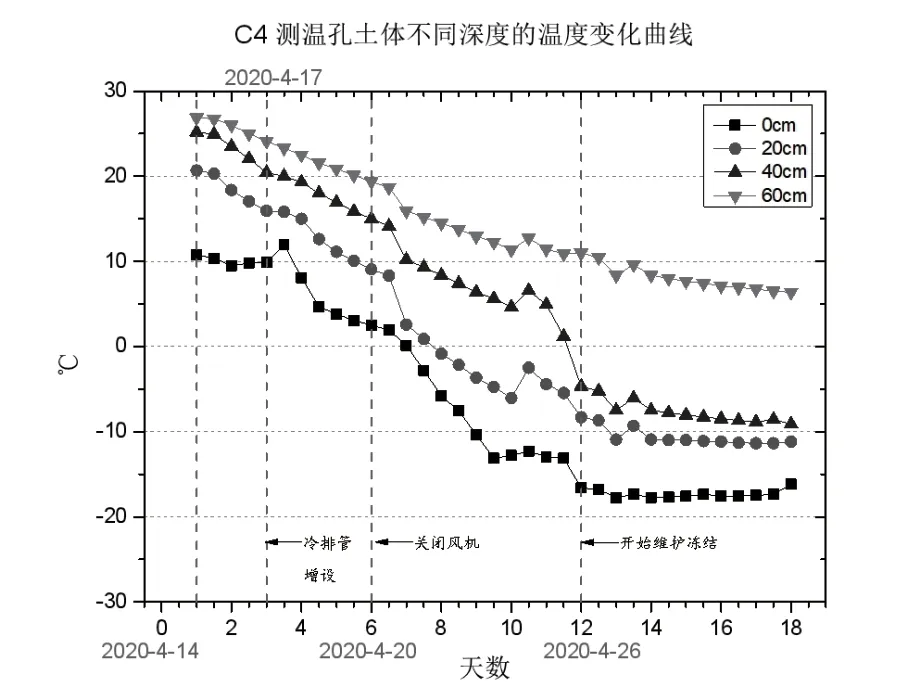

其中C5温度传感器的60cm深处的传感测点损坏,且在第积极冻结的第11天~12拆除了该处的隔热材料试图修复传感器。积极冻结开始前六天作业面的风机一直开启,且对着C4区域;其温度变化如图2所示。

图2 C4处土体温度随时间变化曲线

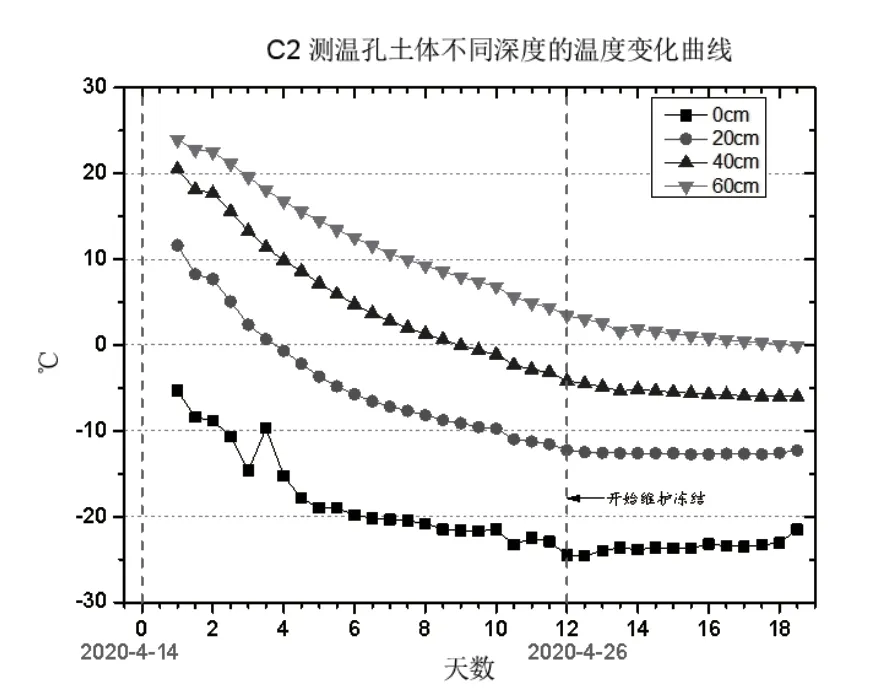

C2 处冻结期间受外界干扰较小,其温度变化如图3 所示。对比C4、C2的温度变化发现,当关闭风机之后,土体的温度下降明显。可见此冻结法更换尾刷工艺对于空气对流较为敏感。

图3 C2处土体温度随时间变化曲线

由图3可见,随着冻结时间的增加,土体降温速度逐渐降低。第19天的深度为600mm处的土体温度降为0℃左右,冻结体的冷锋面向外扩展的平均速度约为31.5mm/d。从第12天开始进入维护冻结期间,除浅层土体的温度略有回升,较深层土体的温度即使在有动火作业的工况下依旧较为稳定。

2.2 FLAC3D数值模拟模型建立

在冻结工程中,土体的导热系数及比热随着温度的降低会有一定程度的折减。江帆[3]等研究了淤泥质土层对应不同含水率及在冻融状态下的导热系数;李顺群[4]《基于冻土比热的未冻水含量反演算法》研究了土体比热随温度的变化。FLAC3D支持进行热力模拟,本文主要采用其中的热传导模型。通过内置FISH语言,实现对土体单元的遍历并实时监测各单元温度,进而实时更新土体单元的导热系数及比热,以达到精确模拟的目的。为了便于监测钢管片周围土体温度,对该区域的网格进行了加密。

建立的模型尺寸长×宽×高为20m×25m×39m。由于项目所在地为佛山夏季,地表体感温度超过30℃、且隧道内环境温度常年维持在30℃左右,因此整个模型土体的初始温度设为30℃,模型的边界面的温度及隧道管片内壁(除钢管片)在整个热模拟期间设置为固定值30℃。在紧贴钢管片内壁设置了7道并行的环形冷冻管,根据现场实际设计值,其温度设为恒温-29℃,作为本次工艺模拟的冷源。冻结冷锋面的发展速度一般随导热系数的增大而减小,随比热的增加而增加,且与土体含水率密切相关[5]。

2.3 数值模拟温度场计算结果

C2处实测温度与数值模拟温度的对比,可见数值模拟结果与实测温度呈现出相近的模式。注意到数值模拟的结果前期温度下降较快而后期温度下降较慢,分析其主要原因是土体在冻结的过程中其导热系数是随温度降低而连续递增的函数、比热随温度降低而递减。而本次模拟对于此两种参数的赋值取冻土的中位数值。因此在冻结前期,土体导热系数比实际大而比热比实际值小,因此前期温度下降较快。同理,在冻结后期,土体温度下降较慢。

积极冻结初期,距离冻结源较近的土体降温速率较大。当积极冻结进入第六天后,深度200mm处的土体的降温速率趋于稳定。此时该深度处的土体的温度为-7℃左右。当土体温度达到-7℃时其未冻水含量趋于稳定,可见当土体在热源充足的情况下降温速率与其中的未冻结水含量密切相关:由于水冻结相变的过程释放大量潜热,因此未冻结水含量越多,土体释放的潜热越多,其降温速率较大。而对于其他深度的土体降温速率同样较小,分析主要是因为其距离热源较远,热传递较慢。

3.设计分析

本次采用等冷冻钢管片冻结法更换尾刷的工艺,其设计考量的重点主要有三点,即维护冻结效果、冻结帷幕与盾尾的交结量、对流影响。

3.1 维护冻结

整个维护冻结期间更换两道尾刷,其中第二道尾刷的拆除安装需采用焊接作业。对整个尾刷更换耗时6天,对维护冻结期间的钢管片的温度条件假设,整个维护冻结期间其他时段,钢管片的前端面温度假设为30℃,动火时钢管片前端面温度150℃,动火作业时间4小时。通过数值模拟及实测,在整个维护冻结期间,冻结帷幕能够维持较好的低温状态。在钢管片上设置的前三环加强冷却冻结管能够高效的阻隔动火作业所产生的热量。

3.2 冻结厚度选择

通过FLAC数值模拟发现,当设计冻结帷幕的厚度为300mm时,冻结体的冻结锋面与盾体的搭接长度为500mm,能够有效保证冻结帷幕对盾尾的密封性,可以保证整个冻结帷幕对盾尾形成良好的包裹。

3.3 空气对流分析

为分析空气对流对冷冻钢管片的降温影响,即钢管片不采取保温措施与采取保温措施进行对比分析,发现当不对钢管片采取保温措施时,其降温效率相较于采取隔热措施时较低。可见本工法冻结效果受空气对流影响明显。在现场实际施工时建议用保温材料塞填钢管片肋板腔,并对整个钢管片采用密封布材覆盖。

4.结语

本文通过对冷东钢管片法更换盾尾刷的工艺、以及钢管片的设计进行了介绍。并实测了整个积极冻结及维护冻结期间的冻结帷幕的温度发展情况,重点对影响冻结效果进行了模拟分析,得到的结果如下:

(1)该工艺下钢管片周围土体温度场与单根冷冻钢管周围土体温度场类似;土体温度沿深度呈对数曲线分布。

(2)钢管片前端3根环向加强冻结钢管的设置对动火作业所产生的热量具有较好的隔绝效果,保证了该工艺在积极维护期间的可靠性。

(3)该工艺对受空气热对流影响明显,施工过程应加强钢管片的隔热密封处理。

(4)冻结壁厚度设计为300mm时,冻结体与盾体尾部的包裹量为500mm,整个冻结帷幕能够可靠地对盾尾进行包裹,保证施工安全。