锻造温度对ZK61M 镁合金显微组织和力学性能的影响

王海彬,王智勇,赵盛荣

(山西闻喜银光华盛镁业股份有限公司,山西 闻喜 043800)

0 引言

镁合金材料密度约1.83g/m3,比铝合金小36%,具有非常明显的轻量化优势,在工业领域具有巨大的应用潜力。ZK61M 镁合金是典型的Mg-Zn-Zr 系镁合金,是目前商用镁合金比强度较高的一种合金材料,ZK61M镁合金锻件广泛应用于航空工业、汽车运输工业、结构材料工业、电子工业、精密机械工业等领域。但是,其本身还存在热裂倾向重、塑性较差等缺点[1-3]。为了提高ZK61M镁合金锻件的力学性能,进一步拓宽它的应用领域,需要对其进行提高性能的工艺研究。ZK61M镁合金在低温锻造容易脆裂,锻造温度通常控制在250~400℃[4-5],考虑到低温开裂风险和镁合金在高温下易发生腐蚀性氧化,锻造温度过高会使材料产生再结晶和晶粒长大,致使材料软化,降低材料性能。Sturkey 和Clark 等人[6]认为Mg-Zn 系合金在149℃以及更高的温度形成过渡析出相β1'(Mg Zn')保证析出强化效应。另外,相关研究表明[7-11],ZK61M的最佳时效温度在180℃左右,最佳的时效时间是12h 左右。因此本文通过对ZK61M合金锻件锻造温度工艺研究,分析不同锻造温度下锻坯的合金硬度、力学性能、金相显微组织,并对锻坯进行T6 处理系统寻找ZK61M镁合金锻件最佳的锻造温度工艺,从而获得最佳力学性能的组织。

1 试验材料与方法

1.1 试验材料

试验选用的ZK61M合金棒料的化学成分如表1所示。

表1 ZK61M 镁合金的主要化学成分(质量分数,wt.%)

1.2 试验方法

本次试验锻造温度定在300~400℃,试验在此区间展开;锻造完成后对不同锻造温度锻坯进行T6 热处理,固溶温度选取505℃,保温时间2h 出炉空冷,并在180℃下时效12h。对锻态、T6 试样进行硬度、拉伸试验、金相检测,分析讨论总结最佳性能方案。金相试样依次从600#砂纸、2000#砂纸进行预磨,然后进行抛光机器粗、精细抛光,金相腐蚀液采用配制的硝酸酒精溶液;拉伸试样尺寸符合GB/T 228.1-2010;硬度执行GB/T 231-2002《金属布氏硬度检测方法》。试验所用试样尺寸形状如图1 所示,所有试验样品取样方向均为流线方向;具体锻造试验及热处理工艺参数见表2。

图1 试样尺寸形状示意图

2 试验结果与分析

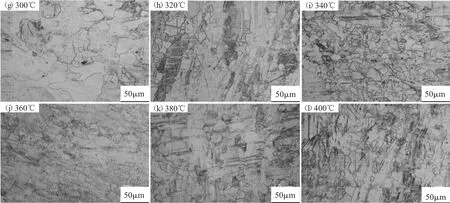

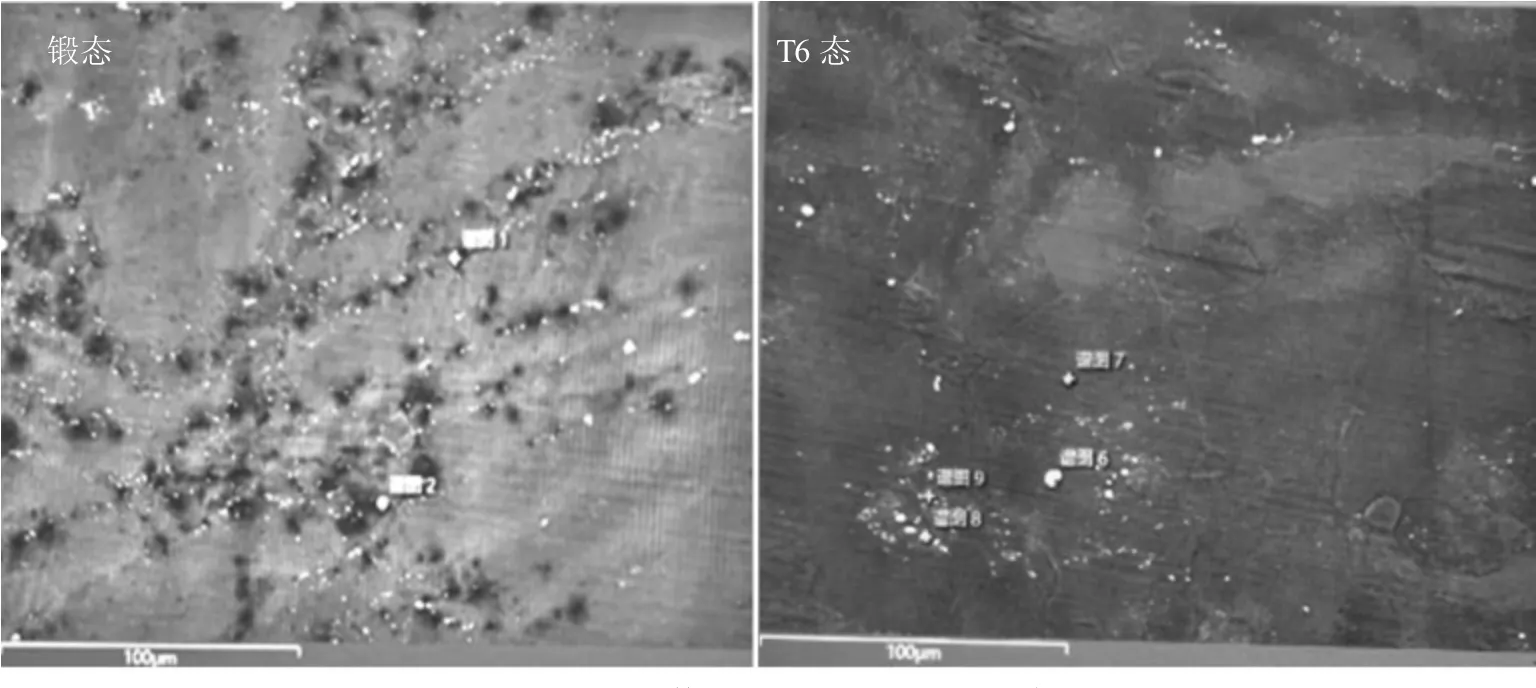

图2 为不同锻造温度下锻态金相显微组织,由图2 可看出,锻态显微组织在300、320℃由于组织变化不均匀,组织较为粗大,见图2a、b,锻造有可能发生开裂,340℃动态再结晶原始晶粒破碎,图谱显微组织规整见图2c,原因是高温下原子扩散程度增大,动态再结晶倾向增大;360℃~400℃,原始破碎晶粒和再结晶晶粒继续长大见图2d、e、f,沿晶粒变形方向再结晶晶粒进一步长大。图3 为不同锻造温度下T6 态金相显微组织,可以看出,由于经过高温固溶处理,残余的未溶相进一步溶解,合金发生再结晶,晶粒趋向于等轴化。另外,T6 态合金的晶粒尺寸开始长大,且不均匀,主要是由于变形态晶粒组织很不均匀。在锻造温度300℃、320℃组织比较粗大不均匀,这是由于锻造温度偏低,组织破碎不均匀导致,当锻造温度为340℃,组织变的均匀,再结晶晶粒细小均匀趋于等轴化,当锻造温度360℃~400℃,再结晶晶粒逐渐变大,这是由于锻造时锻造温度过高,再结晶倾向进一步加大,晶粒也有所长大。

图2 不同锻造温度下锻态金相显微组织

图3 不同锻造温度下T6 态金相显微组织

锻态与T6 处理后金相显微组织的变化具有高度的关联性,在不同的锻造温度下,ZK61M合金中的粗大晶粒在垂直压力的方向被压扁、破碎,成为细的晶粒,沿晶粒变形的方向上破碎的小晶粒开始出现重组,并且出现动态再结晶晶粒。随着锻造温度的增加晶界扩散和晶界迁移能力增加,但是随着锻造温度增加组织内部又发生原始破裂的晶粒和再结晶的晶粒慢慢长大,各晶粒间变形趋势趋于均匀,动态再结晶晶粒显著粗化,在锻造温度340℃时金相显微组织相对均匀规整。

图4 为不同锻造温度下ZK61M 锻件不同状态硬度分布折线图,测量时,选取试样上三个不同位置进行硬度测量,取平均值。比较不同锻造温度硬度变化可以看出,随锻造温度的增加,锻态、T6 态硬度均先上升后下降,硬度在300℃~340℃区间内逐步升高,在340℃达到最大值,随后在360℃~400℃区间内逐步降低。这主要是由于锻态硬度变化随着锻造温度的升高在变形过程中组织内原始晶粒破碎,发生动态再结晶,同时第二相也慢慢析出,随着锻造温度进一步升高,再结晶晶粒继续长大,材料开始软化,材料硬度降低。此外,T6 状态高温固溶处理后冷却时会形成不稳定的过饱和固溶体,晶粒发生再结晶,在不同的锻造温度下,再结晶晶粒出现了大小形状上的差异,导致硬度出现差异,在低温长时间时效处理时,大量的溶质原子从基体中以大量细小分散的析出相形式析出,析出相与滑移位错作用,使合金具有较高的硬度,平均硬度比锻态高出12.64%,在锻造温度340℃时出现硬度峰值。

图4 不同锻造温度下ZK61M锻件不同状态硬度分布折线图

图5 为不同锻造温度试样室温拉伸试验结果折线图。由图5 折锻态线图可以看出随着锻造温度的升高抗拉和屈服出现先升高在降低的特点,而断后伸长率呈现一直升高的趋势,理论上分析,随着锻造温度的提高,组织发生以下几个阶段的变化,刚开始在300℃,由于锻造温度偏低,组织变形变形不均匀,晶粒破碎不充分,存在未破碎原始粗大晶粒,导致抗拉、屈服、偏低,随着锻造温度的升高晶界扩散和晶界迁移能力增加在340℃力学性能达到峰值,之后随着锻造温度升高,锻造过程动态再结晶趋势增强,原始破碎的小晶粒再结晶晶粒进一步长大导致抗拉屈服降低,断后伸长率升高。另外,从图5 不同锻造温度拉伸试验结果T6 态折线图可以看出抗拉屈服呈现出先增大后减小的趋势,在锻造温度340℃力学性能达到峰值,这与锻态抗拉屈服变化趋势一致,力学性能抗拉较锻态提升7.14%,屈服提升8.16%,断后伸长率呈现先增大后减小的趋势,这是由于随着高温固溶再结晶晶粒进一步长大,导致断后伸长率降低。

图5 不同锻造温度试样拉伸试验结果折线图

图6 为ZK61M锻件340℃,T6 处理SEM组织。通过对锻造温度340℃锻态、T6 处理样进行SEM 分析发现,锻态析出相沿晶粒变形方向均匀分布,经过固溶处理后晶界上的第二相基本溶解,固溶强化效果明显,在后续时效强化后又发生脱溶强化,此时晶界的第二相弥散的分布于晶界周围,硬度、强度得到了很大的提升。

图6 ZK61M锻件340℃、T6 处理SEM组织

3 结论

(1)ZK61M 镁合金锻件的性能随锻造温度的升高,硬度和强度先增大后减小,锻造温度在340℃硬度和强度断后伸长率达到最大值。

(2)锻造温度为340℃工艺条件下,材料在锻态、T6 处理状态下均达到高强度的力学性。