高分子聚合物材料微动摩擦磨损行为*

金 屿 吕晓仁 张兆想 郭 飞

(1.沈阳工业大学机械工程学院 辽宁沈阳 110870;2.清华大学摩擦学国家重点实验室 北京 100084;3.机械研究总院先进成形技术与装备国家重点实验室 北京 100044)

组合密封兼具高回弹性与优异的减摩耐磨特性,拥有良好的静态和动态密封效果,在各类液压系统中广泛应用[-2]。组合密封主要由弹性圈和耐磨圈两部分组成,其中弹性体主要以橡胶等弹性较大的材料制成,对整个弹性圈起弹性支撑作用,耐磨圈则主要以填充聚四氟乙烯(PTFE)或增强聚酰胺等塑料制成,与被密封面直接接触。对于组合密封,根据其运动行程的不同可划分为4种状态:第一种是完全静止(静密封);第二种是完全黏滑,此时密封圈只发生剪切变形,没有宏观的相对滑动;第三种为部分滑动,此时部分密封圈产生宏观的相对滑动,但仍有部分区域处于黏结状态;第四种是密封圈产生完全滑动(往复密封)。第二种和第三种状态很难界定,可看作是微动密封[3],这种接触面之间的相对位移非常低,大部分磨损碎片都会被困在接触区界面之间[4]呈非常小的振荡运动,将会导致裂纹在重复运动中形核和成长,致使微动磨损现象的发生,造成密封圈最终失效[5-6]。

由此可见,组合密封中的耐磨塑料圈必须有一定的耐磨能力来尽量避免微动磨损现象的发生。在密封圈相关材料的微动摩擦磨损研究方面,郑金鹏[7]针对辅助密封圈与金属接触副间可能出现的复杂微动运行状态进行了深入研究,并指出由于橡胶具有超弹性,当往复位移幅值达到毫米级时其仍然处于微动运行状态,且得出了在不同微动运行区域内,其摩擦因数呈现的不同的变化规律;SHEN等[8]详细讨论了丁腈橡胶微动运行特性、摩擦因数和磨损机制随位移幅值和载荷的变化规律,发现磨损表面的黏层在微动磨损中起着重要作用,不同的微动运行状态下会呈现出不同的损伤特性,且微动特性与位移幅值有很强的相关性;WANG等[9]对比研究了6种聚合物(UHMWPE、PTFE、酚醛、PHBA、PEEK和PI)在往复滑动和微动磨损条件下的摩擦磨损行为,并得出PTFE、UHMWPE、PHBA、PI、PEEK、酚类的微动磨损性能依次提高;WANG等[10]以碳纤维(CF)、石墨(Gr)、氟化石墨(CFx)、多壁碳纳米管(MCNTs)和氧化石墨烯(GO)为填充材料,制备了超高分子量聚乙烯(UHMWPE)复合材料并对复合材料的微动磨损性能进行了评价,结果表明,UHMWPE、UPE-10%Gr、UPE-1% MCNTs、UPE-10%CF、UPE-1% GO、UPE-10%CFx复合材料的耐磨性依次提高。然而,目前关于工程塑料及其复合材料的密封圈在微动状态下的摩擦磨损情况的系统性研究还比较缺乏。

PTFE综合性能良好,适用于各种苛刻场合的密封。然而由于纯PTFE承载能力低、耐磨损性能较差且易“冷流”,单独作为密封部件时极易产生泄漏进而造成密封失效,因此组合式密封件中所用PTFE通常为经有机或无机填料改性后的材料[11-16]。此外,在工程塑料及其复合材料中,超高分子量聚乙烯、聚醚醚酮也具有良好的摩擦磨损性能[9-10]。为此,本文作者通过测试超高分子量聚乙烯(UHMWPE)、聚醚醚酮(PEEK)以及填充铜粉、碳纤维和二硫化钼的PTFE 5种高分子聚合物材料与QT500材料配副时的界面微动摩擦因数及磨损量变化规律,分析组合密封的密封组件的界面微动磨损特征;筛选出2种性能较优的材料,观察其在干摩擦和油润滑2种条件下及不同微动行程的微动摩擦学特性,为液压泵等会出现微动磨损的组合密封应用场合提供选材依据。

1 试验部分

1.1 材料与装置

试验所用的5种高分子聚合物材料为超高分子量聚乙烯(UHMWPE)、PTFE+40%铜粉(Cu)、PTFE+7%碳纤维(CF)、PTFE+7%碳纤维(CF)+5%MoS2、聚醚醚酮(PEEK)。将5种材料分别加工成φ12 mm×12 mm的圆柱体,圆柱体为试验的上试件,下试件为40 mm×40 mm×6.5 mm的长方体,材料为QT500。微动摩擦磨损试验在UMT-Tribolab摩擦磨损试验机进行。由于加工过程中留下的车刀痕迹等原因,在往复运动的过程中,耐磨圈与活塞杆等的接触是由线接触逐渐因为摩擦磨损而转化成面接触,为了探究材料在微动行程状态下的最小摩擦因数,在装配上下试件时,选择将长方体的纹路与试验机往复运动的方向一致。由此,试验选择采用如图1所示圆柱侧面与平板进行往复摩擦的方式,以达到与实际工程情况相符合的目的。

图1 上下试件及运动示意Fig.1 Upper and lower specimens and motion schematic

1.2 试验方法

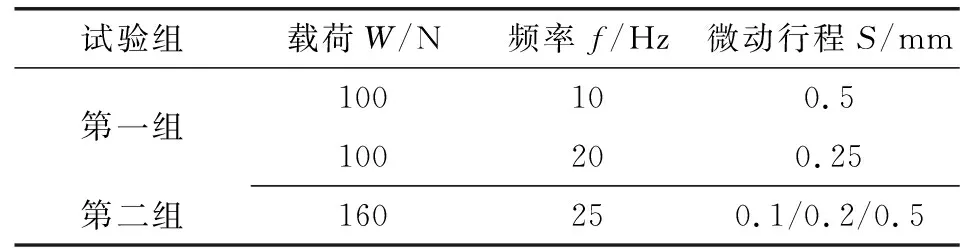

结合UMT-Tribolab摩擦磨损试验机的额定参数以及试验目的一共设置了两组试验,试验工况如表1所示。第一组试验为5种材料的干摩擦试验,总行程为10 800 mm,速度为0.01 m/s。第二组试验为UHMWPE和7%碳纤维填充的PTFE 2种材料分别在干摩擦和油润滑条件下的试验,总微动行程为54 000 mm。油润滑时采用的润滑油为10W-40,采用每隔一段时间用滴管滴油的润滑方式。

表1 试验参数Table 1 Experimental parameters

试验的摩擦因数由UMT-Tribolab摩擦磨损试验机实时记录得到,摩擦因数平均值是根据随着循环次数摩擦因数趋于稳定之后的摩擦因数曲线得到的。采用塞多利斯(Sartonus)电子分析天平(测量精度为0.1 mg)测量试样质量,试验前后试样质量差即为高分子聚合物材料的磨损量。

2 结果与讨论

2.1 干摩擦条件下摩擦磨损性能

2.1.1 摩擦因数

图2示出了5种材料在相同载荷和总行程下的平均摩擦因数和摩擦因数曲线。可见,5种材料的摩擦因数都随着频率的增加、微动行程的减小逐渐减小。5种材料中,PTFE+7%CF和PTFE+7%CF+5%MoS2的摩擦因数在2种工况下较为接近,且摩擦因数随循环次数的波动趋势一致。PTFE+7%CF在2种试验工况下摩擦因数均为最低。PTFE+40%Cu和UHMWPE摩擦因数较为接近,但PTFE+40%Cu在2种工况下的摩擦因数在平稳之后会随着循环次数的增加缓慢增加,而UHMWPE的摩擦因数在平稳之后波动很小。

图2 不同工况下5种材料平均摩擦因数和摩擦因数曲线Fig.2 Average friction coefficient and friction coefficient curves of five materials under different working conditions:(a)average friction coefficient;(b)friction coefficient curves(100 N,10 Hz,0.5 mm);(c)friction coefficient curves(100 N,20 Hz,0.25 mm)

2.1.2 磨损量

图3示出了在干摩擦条件下UHMWPE、PTFE+40%Cu、PTFE+7%CF、PTFE+7%CF+5%MoS2、PEEK 5种材料相同载荷和总行程下,在不同频率和微动行程时的磨损量。可以看出,PTFE+40%Cu在不同频率和微动行程下的磨损量均小于其他几种材料;在总微动行程不变的情况下,PTFE+40%Cu和PTFE+7%CF 2种材料,在改变频率和微动行程的情况下得到的磨损量规律相同,即磨损量都随着频率的增大和微动行程的减小而增大,但PTFE+40%铜粉受频率和微动行程的影响明显大于PTFE+7%碳纤维;而UHMWPE、PEEK和PTFE+7%CF+5%MoS2的磨损量都随着频率的增大以及微动行程的减小而减小,相比于PEEK,PTFE+7%CF+5%MoS2磨损量减小的幅度更大一些。

图3 2种工况下5种材料的磨损量Fig.3 Wear mass loss of five materials under two working conditions

从摩擦因数方面来看,超高分子量聚乙烯材料和PTFE+7%碳纤维材料相比于5种材料较为优异,而从磨损量方面来看,超高分子量聚乙烯材料、PTFE+40%铜粉以及PTFE+7%碳纤维材料的磨损量较小。综合以上5种材料在第一组试验的2种工况下的摩擦因数和磨损量,可以看出UHMWPE和PTFE+7%CF的微动磨损性能较为优异,所以下文选择这2种材料进行第二组试验。

2.2 油润滑和干摩擦条件下摩擦磨损性能

2.2.1 摩擦因数

图4示出了UHMWPE和PTFE+7%CF分别在干摩擦和油润滑2种条件下摩擦因数曲线。从图4(a)中可以看出,UHMWPE无论是在干摩擦还是油润滑条件下,材料的平均摩擦因数都随着微动行程的增大而增大;在相同微动行程下,UHMWPE干摩擦条件下的摩擦因数要大于油润滑条件下的摩擦因数。从图4(b)中可以看出,无论是在干摩擦还是在油润滑条件下,PTFE+7%CF的平均摩擦因数都随着微动行程的增加而增加;在微动行程为0.1 mm时,干摩擦条件下的平均摩擦因数明显大于油润滑条件下的平均摩擦因数,而当微动行程为0.2、0.5 mm时,干摩擦条件下的平均摩擦因数小于油润滑条件下的平均摩擦因数,可能是由于随着微动行程的增大,从而导致速度的增大,润滑油破坏了材料与金属配副间由于摩擦磨损而形成的固体润滑膜,并在整个微动往复的过程中持续破坏固体润滑膜的形成,从而导致油润滑条件下的平均摩擦因数大于干摩擦条件下的平均摩擦因数现象的出现。图4(c)所示为UHMWPE在干摩擦条件下摩擦因数与循环次数的关系。可知,干摩擦条件下UHMWPE的摩擦因数很快就在一个固定的幅度范围内波动。图4(d)所示为UHMWPE在油润滑条件下摩擦因数与循环次数的关系。可以看出,在油润滑条件下,在试验开始时UHMWPE的摩擦因数随着循环次数的增加而逐渐增大,然后逐渐趋于平稳;而在平稳阶段UHMWPE的摩擦因数随着循环次数的增大而缓慢减小,其中微动行程为0.1 mm时这种变化规律更为明显。图4(e)所示为PTFE+7%CF在干摩擦条件下的摩擦因数与循环次数的关系。可知,在干摩擦条件下在达到稳定后,PTFE+7%CF的摩擦因数随着循环次数的增加在一定范围内波动。图4(f)所示为PTFE+7%CF在油润滑条件下摩擦因数与循环次数的关系。可知,材料摩擦因数在油润滑条件下达到稳定时的循环次数要比干摩擦条件下达到稳定时的循环次数更少,并且稳定后大多数情况下摩擦因数的波动幅度也要比干摩擦条件下的波动幅度小。

综上,在干摩擦条件下,UHMWPE和PTFE+7%CF 2种材料的摩擦因数虽然都随着微动行程的增加而增加,但PTFE+7%CF的摩擦因数随微动行程增加的幅度明显小于UHMWPE;微动行程大于0.2 mm时,PTFE+7%CF的摩擦因数要低于同种工况下UHMWPE的摩擦因数;在油润滑条件下,PTFE+7%CF的摩擦因数随循环次数的变化幅度更小,但其摩擦因数随着微动行程的增加而增加的幅度要明显大于UHMWPE,并且当微动行程小于等于0.2 mm时,PTFE+7%CF的摩擦因数明显小于相同工况下UHMWPE的摩擦因数。

2.2.2 磨损量

图5示出了干摩擦和油润滑2种条件下UHMWPE、PTFE+7%CF 2种材料在不同微动行程下的磨损量。可以看出,在微动行程为0.2 mm时,2种润滑条件下UHMWPE的磨损量明显高于其他2种微动行程下的磨损量。这是因为在微动行程为0.2 mm时UHMWPE材料表面与对摩副在微动往复的过程中磨屑不断脱落,从而使得磨损量较大,并且由于材料表面的磨屑脱落后磨损表面逐渐光滑,对摩副之间形成固体润滑膜,所以此时的摩擦因数也相对较小。此外,在同一微动行程下,干摩擦条件下材料的磨损量一般要高于油润滑条件下材料的磨损量。而对于PTFE+7%CF,不同润滑状态下磨损变化规律不一致,且微动行程为0.5 mm时的磨损量明显高于其他2种微动行程下的磨损量。之所以会出现这种情况,是因为,相比于微动行程为0.1和0.2 mm当微动行程为0.5 mm时,速度明显增大。在施加载荷相同的情况下,速度的增大使得PTFE+7%碳纤维材料与对摩副之间形成的固体润滑膜不断被破坏,从而增大了材料的磨损。

图5 干摩擦和油润滑条件下UHMWPE和PTFE+7%CF不同微动行程下的磨损量Fig.5 Wear mass loss of UHMWPE and PTFE+7%CF at different fretting stroke under dry friction and oil lubrication:(a)wear mass loss of UHMWPE;(b)wear mass loss of PTFE+7%CF

总的来说,微动行程小于等于0.2 mm时建议选用PTFE+7%CF,微动行程大于0.2 mm时建议选用UHMWPE。

3 结论

为提高组合密封中塑料圈微动摩擦磨损特性,研究了5种高分子聚合物材料与QT500对摩的微动摩擦磨损性能。结论如下:

(1)综合试验一两种工况条件下的磨损量和摩擦因数,UHMWPE、PTFE+40%Cu、PTFE+7%CF、PTFE+7%CF+5%MoS2、PEEK五种材料中,PTFE+7%CF的摩擦因数较低,且都低于0.1。从磨损量方面来看,UHMWPE材料、PTFE+40%Cu以及PTFE+7%CF材料的磨损量较小。

(2)对于UHMWPE,在干摩擦条件下,材料的平均摩擦因数随着微动行程的增大而增大,在同一微动行程下,摩擦因数能够在较少循环次数后趋于稳定且稳定后波动较小;油润滑条件下,摩擦因数随着循环次数的增加而缓慢减小;2种润滑条件下,微动行程为0.2 mm时的磨损量明显高于其他2种微动行程下的磨损量。

(3)对于PTFE+7%CF材料,无论在干摩擦还是油润滑条件下达到稳定状态时摩擦因数随着循环次数的波动较小,并且在油润滑条件下摩擦因数稳定后,大多数情况下摩擦因数波动的幅度也要比在干摩擦条件下摩擦因数波动的幅度小;在2种润滑条件下,微动行程为0.5 mm时的磨损量明显高于其他2种微动行程下的磨损量 。

(4)对综合摩擦因数与磨损的测试结果,微动行程小于等于0.2 mm时建议选用PTFE+7%碳纤维材料,微动行程大于0.2 mm时,建议选用超高分子量聚乙烯材料。