固定端自锁式锚具结构设计与应用研究

经凤明

摘要:随着预应力技术的迅猛发展和广泛应用,其在工程中的应用正朝着多样化、个性化方向发展。预应力结构设计紧凑,因此施工空间更小,这对锚固技术的应用提出新的要求。文章结合某工程的特殊工况及其空间受限、施工操作不便的预应力结构,设计了一款新型固定端自锁式锚具,可预先埋入预应力混凝土。2020 Interim Revisions to the AASHTO LRF-DCONS-2017《2017版LRFD桥梁施工规范》(2020年临时修订)、ead-160004-00-0301(2016)《欧洲评定文件:结构预应力后张体系》、FIP-1993《后张预应力体系验收建议》及《预应力筋用锚具、夹具和连接器》(GB/T14370—2015)等国内外主流标准,完成了OVM.M15-19/27定端自锁式锚具的静载锚固性能试验研究,锚固效率系数的实测值均在0.97以上、极限延伸率均大于3%,满足标准要求的静载锚固性能应同时达到两个要求:锚固效率系数[ηa≥0.95],极限延伸率[εapu≥2.0%]。综合试验结果分析与施工技术研究表明,固定端自锁式锚具具有良好的放张自锚性能、锚固效率系数高、节省施工空间、安装操作简便、施工效率高等优点。新型固定端自锁式锚具的设计与应用研究为在狭小空间要求预埋的梁端预应力结构提供一种锚固性能可靠、施工便捷的解决方案。

关键词:体内预应力;自锁式锚具;结构设计;施工技术

中图分类号:TU757.3 文献标识码:A 文章编号:1674-0688(2023)02-0039-04

0 引言

在预应力施工时,预应力筋的一端采用可以应用于张拉的锚具,即张拉端锚具,另一端采用埋入混凝土中且不用于张拉的锚具,即固定端锚具。根据钢绞线的握裹方式,锚具可分为夹片式和挤压式两种类型。目前,用于预应力筋固定端的锚具主要为挤压式锚具。采用挤压式锚具需對嵌套有钢绞线和挤压簧的挤压套进行挤压而握紧预应力钢绞线,施工要求必须有挤压设备和一定条件的操作场地,并且存在挤压耗时、钢绞线损耗较大、挤压质量难以控制等问题。夹片式锚具主要用于张拉端,作为固定端使用时,需要敲打工作夹片确保其安装可靠、受力均衡,对施工操作空间有一定的要求且不能预埋。某快速公路工程为箱梁结构,采用体内预应力技术,预应力束为曲线布置,预应力束一端与桥墩的距离为750 mm。预应力钢绞线束设计分别有19根和27根,钢绞线的直径为15.2 mm,即采用19/27孔1×7-15.2 mm-1 860 MPa钢绞线。该工程采用现浇预应力混凝土,混凝土养护强度达到之后,要对结构施加预应力。由于梁端距离桥墩只有750 mm,施工操作空间受限,而挤压式锚具因需要较大的预埋空间、施工工序复杂及周期较长而不被接受。常规的夹片式锚具由于夹持钢绞线的锚固单元不允许有浆体和其他杂物的影响而无法预埋。针对以上工程问题,设计一款新型自锁式锚具,可用于空间受限、施工操作不便的固定端,静载锚固性能应同时满足两个要求:锚固效率系数[ηa≥0.95],极限延伸率[ε]apu[≥]2.1%,符合国内外主流标准规范要求。

1 固定端自锁式锚具结构设计

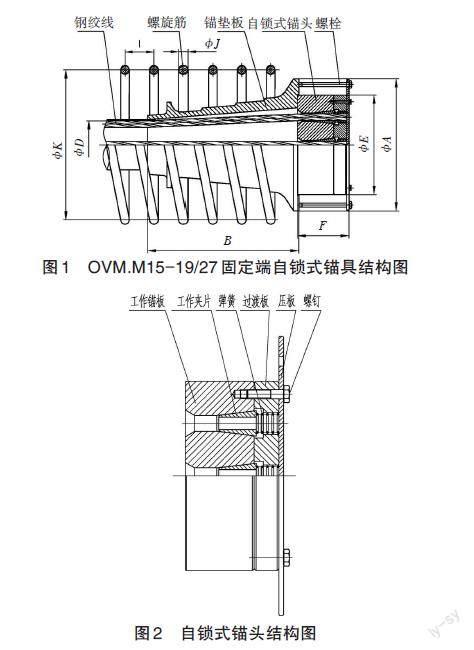

OVM.M15-nKP固定端自锁式锚具通常由自锁式锚头、锚垫板、螺旋筋和螺栓等零部件组成(如图1)。自锁式锚头部件由工作锚板、工作夹片、弹簧、过渡板、压板和螺钉构成(如图2所示)。相对于常规锚具结构,自锁式锚头的组成除了有工作锚板、工作夹片、锚垫板和螺旋筋,还有弹簧、过渡板、压板、螺钉和螺栓等组件。自锁式锚头作为一个独立的构件,可以在工厂内完成组装,具有能缩短施工周期、保证施工安装质量、提升施工效率的优点。

为确保同一工程中使用同系列预应力产品且避免工程中锚具产品出现混用的现象,固定端自锁式锚具的锚固单元和锚下受力构件与张拉端保持一致,即配套的工作锚板、工作夹片、锚垫板和螺旋筋的外形尺寸和作用相同。

普通张拉端锚具用于预应力的固定端,将钢绞线穿过工作锚板后,安装工作夹片,并用钢套管或其他工具将工作夹片敲紧,确保工作夹片端面平齐、锚固单元受力均匀。相较普通张拉端锚具而言,自锁式锚具也是用于预应力的固定端,但只要将钢绞线穿入自锁式锚头的工作锚板孔即可,结构中的弹簧、过渡板在钢绞线的安装过程中起着关键作用,需要重点关注其结构与参数的设计,做好安装和相关试验验证;其中,压板和螺钉的作用是紧固锚头结构、定位钢绞线。

1.1 弹簧的设计

弹簧的作用是经外力作用而被压缩达到一定位移后,工作夹片张开,钢绞线顺利穿过工作夹片,外力撤销之后回弹顶推工作夹片端面,确保将夹持钢绞线的工作夹片楔进工作锚板锥孔内形成自锚。如果弹簧的压缩力太大,导致工作夹片无法张开会则钢绞线难以穿过工作夹片;如果弹簧的压缩力太小,钢绞线穿过之后,弹簧变形但不回弹,无法确保工作夹片跟进。通过理论计算与反复试装、试用,不断改进圈数和刚度,确定弹簧最终的设计参数。

自锁式锚头对疲劳性能的要求不是很高,因此可以采用常规弹簧钢材,优选冷卷压缩弹簧。图3为弹簧的设计图,根据实际工况可以确定弹簧的工作荷载F1、F2、F3及工作荷载对应轴向压缩后的长度L1、L2、L3。自锁式锚头处于组装状态时,压板和工作夹片对弹簧压缩至L1状态时的力为F1,也是弹簧将工作夹片顶紧至工作锚板锥孔的力。用手动方式将钢绞线从工作锚板直孔端穿过、推动工作夹片张开,当钢绞线刚好穿过工作夹片时,压板和工作夹片对弹簧压缩至L2状态时的力为F2。用手动方式将钢绞线穿过工作夹片的最大力即安装过程中压板和工作夹片对弹簧的最大压缩力为F3。根据工作荷载与压缩量的线性关系公式可以确定弹簧刚度。弹簧的中径φD1取值为钢绞线的直径+弹簧的材料直径φd+间隙,查询弹簧标准并结合实际工况可以确定弹簧的直径、中径、旋绕比及有效圈数n[1-2]。弹簧的螺距p通过推荐公式0.28D1≤p≤0.5D1确定。为保证压板和工作夹片与弹簧的作用力均匀,要求弹簧的两端圈并紧磨平。弹簧的总长公式为L=n×p+1.5d,其中n为有效圈数,总圈数为n+2。

1.2 过渡板的设计

过渡板设有沉孔和通孔且孔的分布和数量与锚板锥孔一致,沉孔的作用是限制工作夹片的位移,通孔的作用是限制压缩弹簧径向位移。由于过渡板不是关键受力件,所以原材料可以选取普通钢材或者刚性较好的塑料,要求接触端面平整。图4为过渡板结构图,过渡板的外径E1等于锚板外径E,厚度S=L1+m,其中L1为自锁锚头组装状态时弹簧的长度,m为自锁锚头组装状态时工作夹片端面相对工作锚板端面的距离。通孔直径D2=D1+d+配合间隙,D1为弹簧中径,d为弹簧原材料直径。沉孔直径D3由工作夹片夹持钢绞线时的最大外径与间隙确定;深度h由夹持钢绞线时工作夹片端面相对工作锚板端面的距离和富余量确定;设计3组或3组以上尺寸参数,通过安装试验的数据对比,确定h的最佳取值。

1.3 压板的设计

压板具备一定的刚性,通过螺栓将自锁式锚头与锚垫板连接紧固,同时将弹簧压缩顶紧工作夹片端面,要求压板与过渡板接触的端面平整。压板的结构如图5所示,原材料选择A3钢,外形尺寸A1的取值与锚垫板外径A一致,A2的取值确保避开锚垫板的灌浆空间即可,分度圆尺寸C、C1分别与锚垫板、工作锚板的分度圆尺寸相同,压板壁厚设计满足使用要求且不出现变形。

2 固定端自锁式锚具试验研究

根据工程要求的相关标准,对19孔和27孔固定端自锁式锚具进行静载试验研究,验证其静载锚固性能是否满足要求。

2.1 试验检测方法

固定端自锁式锚具静载试验检测和判定依据如下:①2020 Interim Revisions to the AASHTO LRF-DCONS-2017《2017版LRFD桥梁施工规范》(2020年临时修订);②ead-160004-00-0301(2016)《欧洲评定文件:结构预应力后张体系》;③FIP-1993《后张预应力体系验收建议》;④《预应力筋用锚具、夹具和连接器》(GB/T14370—2015)。根据以上标准要求[3-5],静载锚固性能应同时满足两个要求:锚固效率系数[ηa≥0.95],极限延伸率[εapu≥2.0%]。

2.2 试件规格与试验要求

(1)预应力钢绞线符合《用于预应力混凝土用低松弛七丝钢绞线标准规范》(ASTM A416/A416M—16)的要求[6]:①公称直径为15.2 mm,公差范围为[0.65,-0.15];②公称横截面积为140 mm;③公称强度级别为1 860 MPa;④最小破断力为261 kN。

(2)锚具规格为15系列19孔、27孔固定端自锁式锚具和张拉端锚具,每个规格随机抽取3组,试验前固定端自锁式锚具必须组装好。

(3)试验设备及工装:张拉千斤顶、测力传感器、静载试验台座、钢直尺、位移计、垫环。

2.3 试验程序

(1)将钢絞线和锚具组装件按照标准要求安装于静载试验台座。

(2)使用240 Q千斤顶对每根钢绞线进行单根预紧,初始预紧力值为单根钢绞线最小破断力值的10%,确保预紧力调试均匀。

(3)使用YCW 900 A千斤顶按照预应力钢绞线最小破断力的20%、40%、60%、80%逐级加载,要求按照100 MPa/min的恒定速率加载,当最小破断力达到80%之后,持荷1 h,再以最大不超过每分钟0.002的应变速率加载到试件破坏[3]。

(4)当力值加载至钢绞线实测极限抗拉力(单根钢绞线实际的平均极限抗拉力×根数)的95%以上,并且总伸长率(总应变)达到2%时,则静载试验满足标准要求,充分考虑试验现场的安全因素,检测人员可择时终止试验。

2.4 试验结果与分析

开展OVM.M15-19/27KP固定端自锁式锚具静载试验,其结果见表1,固定端自锁式锚头拆除后状态完好,钢绞线外露均匀。

分析表1中固定端自锁式锚具静载锚固性能试验结果得出,①OVM.M15-19KP锚固效率系数实测最小值为0.971,均大于标准允许值,即0.95;极限延伸率实测最小值为3.14%,均大于标准允许值,即2%。试验后拆除锚具组装件,观察3组试件的工作锚具与夹片均未出现异常情况,满足标准要求。②OVM.M15-27KP锚固效率系数实测最小值为0.972,均大于标准允许值,即0.95;极限延伸率实测最小值为4.03%,均大于标准允许值,即2%。试验后拆除锚具组装件,观察3组试件的工作锚具与夹片均未出现异常情况,满足标准要求。

3 固定端自锁式锚具应用研究

3.1 固定端自锁式锚具安装施工方法

固定端自锁式锚具用于后张法体内预应力,具体的安装施工方法如下:①将工作夹片装入工作锚板的锥孔中,过渡板带沉孔的端面与工作锚板锥孔大端面配合且进行对中,弹簧放入过渡板的通孔中且与工作夹片大端面接触。②用螺钉依次将工作锚板、过渡板和压板进行连接并紧固,形成自锁式锚头单元。③根据自锁锚头的轴向尺寸对钢绞线长度进行标记。④在预应力孔道两端分别安装锚垫板,锚垫板与预应力孔道端部沿轴线对中且与孔道端部垂直,固定端锚垫板灌浆孔向上,张拉端锚垫板灌浆孔向下。⑤在锚垫板的正后方安装螺旋筋,螺旋筋近端与模板间距离保持在30~50 mm为宜,其位置与预应力孔道中心线须对称且固定牢靠。⑥预应力钢绞线穿束工作完成后,备齐螺栓和步骤②的自锁式锚头单元,放置在预应力孔道的固定端。⑦将有长度标记的钢绞线依次穿入步骤②的自锁式锚头单元中,一根钢绞线穿一孔,每一根钢绞线依次穿过工作锚板、工作夹片、弹簧、过渡板,直至抵达压板端面,确保钢绞线穿束到位标记位置相同。⑧沿预应力孔道的张拉端拉紧钢绞线束,直到自锁式锚头单元与锚垫板对中密合,使用螺钉进行紧固安装,使用胶带或密封无对自锁式锚头的缝隙处进行密封,预防杂物进入锚固单元和预应力孔道。通常情况下,步骤①、步骤②在工厂内完成;如遇特殊情况需要拆卸锚头单元,请按照步骤①、步骤②进行安装。

3.2 安装施工注意事项

(1)检查工作锚板、工作夹片、弹簧、过渡板、螺钉、压板是否配套,避免混用。

(2)工作夹片装配前,要先在工作锚板锥孔内均匀涂抹退锚灵。

(3)确保螺旋筋安装牢固,以防浇筑过程中产生位移。

(4)钢绞线穿入自锁式锚头单元时,要确保钢绞线穿过工作夹片的长度足够,避免出现钢绞线被拉脱的现象。

(5)自锁式锚头单元与锚垫板装配时,确保锚垫板与预应力孔道清理干净。

4 结论

(1)通过试验结果分析可知,OVM.M15-19/27KP固定端自锁式锚具的静载锚固性能优异,静载锚固效率系数均大于0.97。验证结果可为类似工程提供参考。

(2)相比现行常用的固定端挤压式锚具,固定端自锁式锚具具有以下优势:①施工前,可以用螺栓将工作锚板、工作夹片、压缩弹簧、过渡板和压板组装成独立的自锁式锚头单元(通常在工厂内完成);②自锁式锚头安装施工时,外力作用于压缩弹簧对夹工作片大端面的顶紧作用,将预应力钢绞线简便、快捷地穿过工作夹片;撤销外力后,弹簧回弹将夹持钢绞线的工作夹片楔进工作锚板锥孔内,形成自锚;③该结构适合于操作空间狭小或无张拉操作空间的预应力结构;④该锚固体系具有节省施工空间、施工操作简便、施工效率高等优点。

5 参考文献

[1]GB/T 1358—2009, 圆柱螺旋弹簧尺寸系列[S].

[2]GB/T 23935—2009, 圆柱螺旋弹簧设计计算[S].

[3]EAD 160004-00-0301—2016,Post Tensioning Kits for prestressing of Structures[S].

[4]LRFDCONS-4-I1,2020 Interim Revsions to the 2017 LRFD Bridge Construction Specifications 4th Edition [S].

[5]GB/T 14370—2015, 預应力筋用锚具、夹具和连接器[S].

[6]ASTM A416/A416M-16,Standard Specification for Low-Relaxation,Seven-Wire Strand for Prestressed Concrete[S].