钛-钢板材爆炸焊接工艺优化实验与数值模拟研究

耿艳旭,李 敏,刘万村

(哈尔滨职业技术学院,哈尔滨 150081)

0 引言

爆炸焊接是一种常用的固相焊接方法,利用炸药爆炸能量驱动钛和钢两种板材高速碰撞并在高温环境下相互融合,达到焊接目的。钛-钢板材爆炸焊接中,不同的装药量、板材间距都会对焊接质量产生影响。实际加工中需综合考虑技术可行性与成本效益,选择最佳的装药量,确定复合板的最佳间距,以保证钛-钢板材的力学性能达到最优。

实验选用的钛-钢板材由工业纯钛TA2(复板)与高强度结构钢Q345B(基板)使用爆炸焊接工艺制成。其中,基板尺寸为600 mm×200 mm×30 mm,复板尺寸为400 mm×150 mm×10 mm。爆炸焊接工艺中使用的炸药为专用炸药,密度1.1 g/cm3,爆速为2 300 m/s。其他为紫铜间隙垫、黄油等材料。

1 实验方法

在现场布置炸药进行起爆,实验步骤如下:

1)安装板材。将基板的一面打磨光滑,使该面向上,放在平整的岩沙地基上。在矩形基板的光滑面上用记号笔画出对角线,在对角线的交点上放置一块“W”型的紫铜间隙垫。按照同样方法处理复板的一面,并标记出对角线的交点,使复板的光滑面向下,交点对准紫铜间隙垫[1]。基板和复板的装配方式如图1所示。

图1 钛-钢板材爆炸焊接工艺装配图Fig.1 Explosive welding process assembly drawing of Ti-steel sheet

2)涂刷黄油。使用干净的毛刷蘸取适量黄油在复板上表面均匀涂刷2~3遍,作为复板与炸药之间的缓冲层,起到保护复板的作用,避免爆炸焊接高温烧伤复板材料。

3)布置炸药与雷管。根据爆炸焊接方案提供的参数称量相应质量的炸药。将炸药倒在复板上表面,使用竹片将炸药刮平。为了提高爆炸焊接效果,将炸药均匀摊开,使其完全覆盖整个复板上表面。使用牛皮纸将复板的外边缘围起来,防止炸药漏撒。用一把钢尺随机选取多个点测量炸药高度,达到设计要求后放置雷管。

4)起爆。将雷管的脚线与起爆线连接,再将起爆线的另一端接入起爆器的接线柱,待所有人员撤离现场后开始起爆。

2 检测分析

该测试使用微机控制电液伺服万能试验机,力学性能测试按照《钛-钢复合板检测标准》(GB/T8547-2019)进行。本研究仅对钛-钢板材的剪切强度进行测试[2]。将剪切试验样品进行热处理后,使用扫描电子显微镜(SEM)观察断口形貌,使用X射线能谱仪对结合界面不同区域进行色散谱分析(EDS),测定元素成分。

2.1 钛-钢板材的力学性能实验结果

经过爆炸焊接工艺处理后的钛-钢板材,其剪切强度实验结果如表1所示。

表1 不同工艺条件下钛-钢板材爆炸复合板剪切强度实验结果Tab.1 Experimental results of shear strength of explosive Ti-steel composite plate under different process conditions

以上9种工艺是根据基板和复板的间距及炸药装填量设计的,具体如表2所示。

表2 实验工艺条件Tab.2 Experimental technological conditions

根据《钛-钢复合板检测标准》(GB/T8547-2019)的规定,钛-钢板材的剪切强度值≥140 MPa。对照表1数据可知,实验中的9件钛-钢板材试件的剪切强度均超过了140 MPa,符合标准。横向对比发现,在装药量相同的情况下,随着钛-钢板材中基板与复板间距的增加,结合界面的剪切强度存在一个先增加后减小的变化过程。以A、B、C 3种工艺为例,装药量均为30 kg/m2,间距分别为4、6、8 mm,对应的剪切强度从252 N/mm2增加到281 N/mm2,再下降到245 N/mm2。复板与基板间距相同的情况下,随着装药量的减少,剪切强度发生了同样的变化[3]。由表1数据可知,复板与基板间隔为6 mm、装药量为30 kg/m2时,复合板材结合面的剪切强度最大。

2.2 钛-钢板材断口观察结果

由钛-钢板材结合界面的SEM图像可知,复合界面有明显的“象鼻”状凸起和旋涡,爆炸焊接过程中,复板和基板在爆炸产生的冲击作用下发生高速碰撞,受到高温、高压环境的影响,导致复板出现变形并在碰撞点出现凸起。但是不断隆起的波峰对后续进入射流产生阻挡,从而形成了类似“象鼻”的微观结构,旋涡则是爆炸焊接金属流在界面上被基板或复板捕获后凝固形成的。

3 钛-钢板材爆炸焊接的数值模拟

3.1 建立三维模型

选用美国ANSYS公司开发的LS-Dyna通用显示动力分析软件,使用3D Solid软件构建钛-钢板材的三维模型,使用该程序仿真爆炸焊接过程,并对爆炸焊接工艺中的数值变化展开分析。使用3D Solid软件构建由复板、基板和炸药组成的三维立体模型。

3.2 爆炸焊接过程的数值模拟

3.2.1 炸药状态方程

利用LS-Dyna软件中自带的“Mat_high_explosive_burn”高能燃烧材料模型,确定炸药的爆压、爆速、密度等基本参数,建立炸药状态方程:

式中,P表示爆轰产物的压力;W表示爆轰产物的相对比容;E表示爆轰产物的比内能。Y1、Y2、Q1、Q2、w为5个特定参数,e为自然常数。

3.2.2 钛-钢板材状态方程

利用LS-Dyna软件中自带的“EOS_Gruneisen”刚塑性强化模型,建立钛-钢板材模型,能较好地反映出温升软化效应及应变率强化效应对钛-钢板材造成的影响,进一步提高模拟数值的精确度。钛-钢板材的状态模型由两部分构成,分别是涉及应力的M方程与涉及断裂应变的N方程。

M方程为:

式中,M表示流动应力;mp表示等效弹性应变;m0表示参考应变速率,取1.0 s-1;T表示无量纲温度;A和B为材料常数;D表示应变率敏感特性。

N方程为:

N={C1+C2exp(C3p1)}(1+C4T)

式中,N表示钛-铁板材断裂时的应变力;C1~C4表示失效系数;p1表示压力与等效应力的比值。

3.3 数值模拟结果与讨论

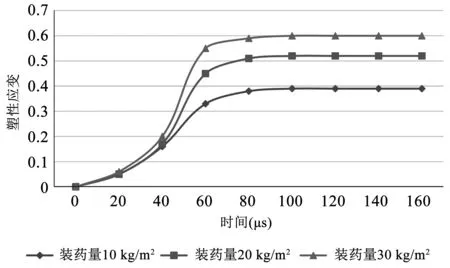

在复板与基板间距固定为6 mm的条件下,仿真实验分别设定了3种不同的装药量,对比爆炸焊接时复板的塑性应变差异。3种装药量分别为10、20、30 kg/m2。爆炸焊接模拟中,复板在爆炸发生后的2 μs开始获得一个加速度并发生运动,当复板速度达到最大值后,速度逐步减小,当装药量为10 kg/m2时,复板的最大运动速度为380 m/s,装药量为20 kg/m2时,复板的最大运动速度为396 m/s,装药量为30 kg/m2时,复板的最大运动速度为444 m/s。由此可见,在钛-钢板材的爆炸焊接工艺中适当增加装药量,可使复板获得更快的运动速度,不同装药量会改变复板所受的塑性应变力。不同装药量下复板塑性应变曲线如图2所示。

图2 不同装药量下复板塑性应变随时间变化曲线Fig.2 Variation curve of plastic strain of cladding plate with time under different charges

结合图2可知,随着装药量的增加,钛-钢板材的塑性应变不断增加且在爆炸开始后的100 μs塑性应变趋于稳定。

4 结论

爆炸焊接是钛-钢板材加工的常见工艺,其原理是利用炸药爆炸形成的高温高压环境及强大冲击力,令钛和钢两种板材结合。通过改变炸药量及板材间的距离,能够获得不同的焊接效果。通过实验和仿真数值模拟得出,当板材距离为6 mm、装药量为30 kg/m2时,钛-钢板材结合面强度最大,加工质量最好。