纤维缠绕工艺在复合材料压力容器上的研究进展

黄泽升 竺铝涛 沈伟 陈立峰

摘要:与金属压力容器相比,采用纤维缠绕工艺制备的复合材料压力容器具有很好的减重效果,改变了氢气、天然气等一次性能源储存和运输原则。首先介绍了网格理论提供了纤维缠绕压力容器壳体设计解决方案;其次指出了非测地线缠绕工艺的研究引领了对纤维缠绕线型设计的发展;然后对不同缠绕工艺进行对比分析综述出复合材料压力容器在缠绕层成型工艺、缠绕层质量以及缠绕层检测标准3个方面的研究进展;最后总结了目前纤维缠绕工艺在复合材料压力容器上的发展趋势并进行展望。

关键词:网格理论;非测地线缠绕;压力容器;湿法缠绕;失效分析

中图分类号:TB33

文献标志码:A

文章编号:1009-265X(2023)02-0230-14

2020年碳中和目标的提出,使全球能源低碳化转型力度明显加大,氢气、天然气等一次性能源发展将加快。Atilhan等[1]认为绿色氢气是航运业一种很有前景的能源替代品,其中对氢气储存和安全性的评估进行了研究,认为采用氢气作为能源替代品的主要挑战是对氢气存储所需额外空间的要求。氢气一般采用高压储运,其主要储运设备有压力容器[2],并且中国已将氢能作为未来产业,那么其储运设备复合材料压力容器也将会得到迅速发展。另外,通过检索相关文献和国内外标准分析发现,对复合材料压力容器设计制备的研究,特别是有关纤维缠绕工艺的研究,是当前高压储运研究的一个热点,其关注的程度和研究的深度都与日俱增[3]。

中国于2022年发布的《氢能产业发展中长期规划(2021—2035年)》,提出了氢能产业发展各阶段目标:到2050年,基本掌握核心技术和制造工艺。在此背景下,国内研究学者意识到,复合材料压力容器设计制备的研究是中国压力容器研究团队40年来研究步伐相对落后的领域,也是中国复合材料压力容器研究的关键,更是中国氢能产业链完善的必由之路。同时,对复合材料压力容器结构设计优化和纤维缠绕工艺等研究进行基础梳理和总结,也成为国内外学者共同关注的课题。恰如惠虎等[4]总结认为纤维缠绕压力容器的设计研发仍然需要改进,对设计方法进行合理优化,使纤维强度利用率得到提高。Azeem等[5]也对纤维缠绕技术(Filament winding technology, FW)在复合材料压力容器上的应用和面临的挑战等进行了很具体的评析:在设计和制造纤维缠绕结构时,了解各种工艺参数、它们的综合效应以及相关的挑战是非常重要的。综上,本文聚焦“复合材料压力容器纤维缠绕工艺”,试图梳理和总结其缠绕层优化设计、缠绕工艺研究现状和发展趋势3个方面,为后续纤维缠绕工艺改进优化研究提供一定参考。

1纤维缠绕层优化设计

纤维缠绕工艺研究和复合材料压力容器研究有着密不可分的关系。20世纪40年代,美国军方就已经开始使用高性能碳纤维制造压力容器,但初期的研究得到的诸多有用结论由于受制于纤维和树脂材料、内衬材质和外形等设计和工艺成本等影响而产生了实际民用商用效果不佳和难以推广的问题,这促使越来越多的研究者们开始关注纤维缠绕层优化设计,特别是缠绕角度与缠绕层厚度对复合材料压力容器性能的作用关系。由此,关于纤维缠绕工艺在压力容器上的网格理论应用研究和非测地线缠绕线型设计研究得以提出。

1.1网格理论应用

2021年,Hu等[6]在研究70 MPa Ⅳ型储氢压力容器中,通过网格理论来设计计算不同的纤维缠绕铺层厚度方案以达到测试不同极限爆破压强的目的。区别于复合材料壳体采用各向异性层合板理论,在国内,陈汝训[7]于2003年归纳研究得出纤维缠绕壳体网格理论,使得纤维缠绕压力容器设计更加简单,常用于计算环形缠绕和螺旋缠绕层厚度。网格理论的关键在于假设忽略树脂的作用,而纤维网络结构承担全部壳体内压。另外,在封头得到加强情况下,由圆筒纵向缠绕的封头壁厚,一般满足不了内压强度的要求,需要适当增加纵向纤维缠绕厚度。引入了应力平衡系数(强度增强系数)K,环向缠绕层也因应力平衡系数的引用而变薄。又根据一些产品需求,缠绕角的增加,对封头强度的提升和壳体质量减少都有用。所以缠绕角越大,封头越厚,且圆筒总质量也随缠绕角增大而减小[8]。在满足极孔切根缠绕和纤维不打滑前提下,对缠绕机缠绕角进行设置改进或者增加极孔半径,改变缠绕角,能得到强度高和质量轻的产品。

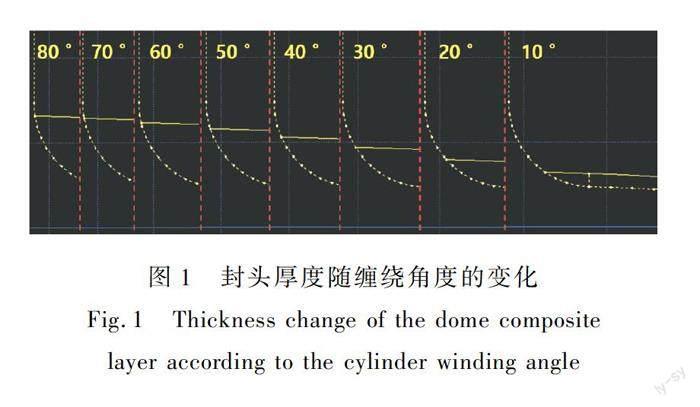

基于纤维缠绕复合材料压力容器基础设计理论的完善,Madhavi等[9]采用网格理论方法计算了壳体的环向和螺旋缠绕层厚度,研究分析全封头纤维缠绕压力容器的爆破压强,结果可用于理解带全封头纤维缠绕压力容器的结构特性。在对网格理论的进一步运用上,Hossain等[10]结合了网格理论和Tsai-Wu失效理论,以研究施压过程中会导致压力容器等缠绕设备产生破坏失效的临界纤维缠绕角度。Dinh等[11]以网格理论为基础,建立了非测地线缠绕模式下的封头纤维不滑移数学模型,为建立平面缠绕封头的模型奠定了前提。Zhang等[12]在网格理论的基础上,为了能够精确预测壳体厚度,采用三次条样函数法来计算缠绕厚度。同时,在追求压力容器轻量化的前提下。Park等[13]研究如何优化压力容器的厚度和形状以及复合材料的缠绕角。其通过网格理论计算出复合材料的初始厚度后,通过有限元法计算出满足结构安全要求的复合材料圆筒和封头部件的厚度,其中在不同缠绕角度下封头厚度示意如图1所示,改变了理论计算的厚度。并采用响应面法对封头部分进行了优化设计,以达到轻量化和提高内容积的目的。

由缠绕层总厚度、纤维拉断强度和筒体半径,可得均衡条件下的圆筒爆破压强。然而,于斌等[14]认为陈汝训所推导的爆破压强计算公式,由于预先求出内衬厚度,且假设内衬和纤维以及压强都是极限条件下,不能为内衬壁厚的确定給予指导。于是其提出了网格理论程序化地优化推导方法,自变量是纤维预紧应力,通过对矩阵式方程组进行联立进行求解,使得在不同内衬壁厚下的双层壳体在各内压阶段的应力值能精确求出,此种方法更方便了内衬壁厚计算、纤维预紧应力区间确定和复合材料结构强度等方面的计算,使得金属内衬复合材料压力容器在综合优化设计方面得到更大进步。

另外,由于缠绕过程中纤维的缠绕轨迹受到芯轴几何形状和工艺运动学的影响,最佳纤维缠绕轨迹的确定是纤维缠绕工艺设计的一个热点和难点。Dalibor等[15]采用网格理论和经典层合板理论共同计算,同时考虑了测地线和非测地线缠绕路径,以寻求在非测地线缠绕下对压力容器的力学性能影响。综上所述,网格理论为纤维缠绕压力容器壳体设计提供了解决方案。网格理论应用研究内容总结见表1。

1.2非测地线缠绕线形设计研究

网格理论是假设树脂的影响忽略不计,但是为了发挥复合材料的各向异性的特性。学者也在研究对纤维和树脂进行选择并按照一定的线形进行设计,使得纱带在内衬上的缠绕范围得到扩大。对纤维缠绕在芯模上的要求是稳定不滑线,而非测地线缠绕可以在一定范围内阻止滑线产生。

非测地线缠绕方法被广泛应用于复合材料压力容器的设计制造中。首先通过对壳体结构进行优化分析,结合非测地线缠绕能均匀布满的特点。Jiao等[17]就基于最大滑线系数,确定了纤维稳定缠绕的范围,并运用人工免疫算法进行优化。Zu等[18]对不同切点的非测地线缠绕方法进行模拟,确定合适的切点,缠绕示意见图2,再利用三次样条函数精确地预测了球壳的厚度分布。

在非测地线缠绕的大多研究中,通常只对缠绕角度进行调整,而因改变螺旋缠绕角所引起的复合材料层厚度再分配的影响被忽略了,并且在压力容器设计中,封头处两个极孔会出现不同的情况,使得非测地线缠绕在封头与筒身过渡处容易产生纤维堆积。王荣等[19]通过薄膜理论、层合板理论、Tsai-Wu失效准则研究了不等极孔椭球类容器的非测地线缠绕,计算出赤道处纤维层的最小厚度,认为非测地线缠绕相对于等极孔的压力容器,存在不稳定性和精度难控制等问题。

对于上述问题,一些学者研究了一些优化方法,一是采用可变滑线系数并借助层合板理论及序列(逐步)二次规划法SQP算法,Zu等[20]發现比使用固定滑线系数进行非测地线缠绕的压力容器性能更好。二是Zhou等[21]采用超椭圆函数来描述封头上缠绕子午线,并通过粒子群优化算法(Particle swarm optimization, PSO)来找到非测地线缠绕最佳设计方案。三是刘萌等[22]考虑球壳的变曲率特点,在非测地线缠绕过程中进行变厚度、变角度精细化有限元建模。四是郭凯特等[23]由已知的纤维缠绕线型和芯模转角,根据公式计算出极孔处切点数和纱片宽度并进行仿真设计来解决不等极孔的压力容器设计。基于非测地线缠绕优化设计总结见表2。可见,各种优化分析算法的提出引领了对纤维缠绕线型设计的发展。

2压力容器纤维缠绕工艺研究现状

2.1缠绕层成型工艺

陈明和等[24]从Ⅳ型车载储氢气瓶关键技术的角度对纤维缠绕工艺进行了对比、总结和归纳(见表3)。

缠绕工艺本质上可以抽象为3个步骤[25]:提供具有规定张力的连续纤维粗纱或布带,用规定量的低黏性树脂浸渍纤维,最后在芯模或内衬上按照一定线型规律进行缠绕。缠绕完成后通常在常温或高温下进行固化成型[26](见图3)。

纤维缠绕是制造高性能复合材料部件的最先进、自动化程度较高的方法之一[27]。Hopmann等[28]进一步认为湿法缠绕工艺是制造压力容器最常用的方法,且纤维缠绕在芯轴或内衬上的路径决定了纤维在压力容器上的取向,树脂所受载荷和纤维张力影响纤维的体积含量。相反地,Sofi等[29]认为干法缠绕其特点是制造成本低,纤维含量高,纤维铺设准确且可重复,可控制树脂流动,但与湿法缠绕相比,干法缠绕仍然处于发展的早期阶段。陈明和等[24]对湿法缠绕工艺进行的总结,其实是诸多国内外研究学者研究发现的提炼和总结。

2.1.1湿法缠绕工艺参数

对于增强纤维的选择,何太碧等[30]使用网格理论计算出缠绕层结构参数,湿法缠绕生产玄武岩纤维复合材料气瓶并对其进行强度分析,结果表明,纤维应力比为2.34,满足标准的要求。对于树脂体系的选择,廖国峰等[31]对多官能度环氧树脂和芳香胺类固化剂进行改性处理,研制出适用于湿法缠绕工艺下的高性能环氧树脂体系,并采用非等温固化模型和凝胶模型来研究改性处理后的环氧树脂固化行为,使得时间-温度-固化行为之间的关系得到明确。通过实验测试,此环氧树脂有着黏度低,适用期长且固化物力学性能优异的特点。在成型工艺上,肖亚超等[32]认为缠绕成型工艺参数主要有纤维浸胶[33]、缠绕张力、缠绕速度、线型选择等,对每种工艺参数的合理设置才能得到符合要求的纤维缠绕制品。其中,关于缠绕张力方面的研究,惠鹏等[34]认为张力的合理控制,不仅可以发挥纤维性能和增大纤维应力,张力过小使纤维丝束含胶量过大影响产品性能;张力过大,使纤维过度磨损产生起毛飞丝现象。Jiao等[35]为了测试研制出的环氧树脂体系与碳纤维的是否具有良好匹配性,采用不同的缠绕张力制备了NOL环,进行力学性能测试,研究结果显示,缠绕张力为30 N的条件下,碳纤维与树脂基体的界面结合最紧密、最牢固。NOL环的拉伸强度和层间剪切强度(ILSS)分别达到2712 MPa和75 MPa的较高值。

2.1.2湿法缠绕方式

根据芯模的形状以及产品设计要求,一般采用单一缠绕方式或环向加螺旋缠绕混合的缠绕方式来进行制备。根据纤维在芯模上的排布特点,缠绕方式分为环向、螺旋和纵向缠绕3种,缠绕特点和线型如表4所示。

在对缠绕方式的选择中,董宁[36]对只在筒身采用环向缠绕制备了车用钢制内胆缠绕气瓶提出了设计原则,其认为应注意胶液含量、缠绕张力和线形的稳定性等因素。其中,在对复合材料压力容器减重研究中,缠绕角度对复合材料压力容器的性能影响较大,Lin等[37]模拟了单纤维复合材料的厚度和角度,目的是设计一个最佳的复合储氢容器,并提出了36.54°的最佳单一缠绕角度和1.6 mm的厚度。

很多学者后续研究都进一步表明,对纤维缠绕压力容器设计优化的完整理解,一般依赖于对缠绕工艺参数和缠绕方式的理解。即既需要对缠绕工艺中涉及的缠绕工艺选择、原材料选择以及参数选择,也需要掌握理解纤维缠绕压力容器的线型设计。例如,Hu等[6]在研究70 MPa Ⅳ型储氢压力容器中,设计了不同的螺旋缠绕角度方案,其认为环向和螺旋层分离的铺层模型可以提高爆破压力,螺旋缠绕角从大到小的分布也可以提高爆破压力。可见,表3所列出的3种缠绕工艺对比,其实是以一种整合的方式表征了湿法缠绕的特点。

2.2缠绕层质量

2.2.1工艺适配性及结构安全性

在湿法缠绕过程中,纤维带在浸渍后即缠绕在芯模或内衬上,由于浸渍效率[38-40]和卷绕速度[24]等因素导致树脂中仍然存在大量浸渍剂而产生气泡,在固化步骤中无外压作用很容易产生孔隙。图4显示了缠绕部件中的典型孔隙[41]。纤维缠绕工艺中产生的孔隙会对制品的强度和疲劳寿命等性能造成影响,如裂纹[42]和分层[43]。此外纤维体积分数也对复合材料压力容器的性能有重大影响[44]。zaslan等[45]研究了不均匀圆孔缠绕纤维压力容器的逐层厚度和制造工艺引起的纤维体积分数变化对其力学性能的影响,纤维含量从50%增加到65%时,复合材料的强度提高了10%以上。所以在复合材料压力容器制造过程中,孔隙率和纤维体积分数的含量与工艺参数有很大的依赖性,深入了解孔隙率增长和纤维体积分数变化的过程有重要的意义。

在复合材料压力容器上进行开孔、切割等操作会在操作部位产生应力集中,复合材料层层间剪切强度也会下降,影响缠绕结构的强度和安全性,所以必须对进行过开孔等操作的复合材料压力容器进行补强措施[46]。罗海荣[47]就提出了压力容器常用的几种开孔补强方法,如直接增强壳体厚度的补强方法和对开孔等部位进行补强圈或者加强环补强的局部补强方法,但是补强后的制品性能较为开孔的制品性能还是下降了。所以对于复合材料压力容器设计,应该在保证满足使用场景和性能要求的情况下,减少对制品完全固化完成后的开孔等操作。

2.2.2使用场景要求

对复合材料压力容器,一般内衬层只需对加压气体有良好的防渗漏效果即可。而外层的纤维缠绕层,需要承受气瓶的内压和内衬传递的载荷,所以在设计气瓶缠绕结构时,应采用多缠绕角缠绕,防止由于纤维滑移等因素造成的结构不稳定。

一方面,刘培启等[48]采用扩孔的方法使纤维厚度在瓶身上分布更均匀,研究证明,扩孔工艺的使用,封头上纤维厚度极值较未处理前降低了31.53%,同时筒身和封头过渡区域更加平滑,最后压力容器的整体极限载荷增加了2.68%。另一方面,为了充分发挥纤维的高强度来提高气瓶的承载能力,秦小强等[49]研究了在不同自紧压力的情况下,采用小角度螺旋缠绕、大角度螺旋缠绕加环向缠绕3种混合缠绕的方式(见图5)制备的气瓶的疲劳性能,研究结果表明,采用自紧处理后,虽不会使内胆的交变应力幅得到较大变化,但是其平均应力下降了,提高了压力容器的抗载能力和抗疲劳性能。此外,一般复合材料压力容器在运输过程中也需要进行适当的保护,Hu等[6]在制备复合材料层时设计了两层,里面一层是碳纤维增强层,外面一层是玻璃纤维保护层。

2.2.3复合材料缠绕层失效分析

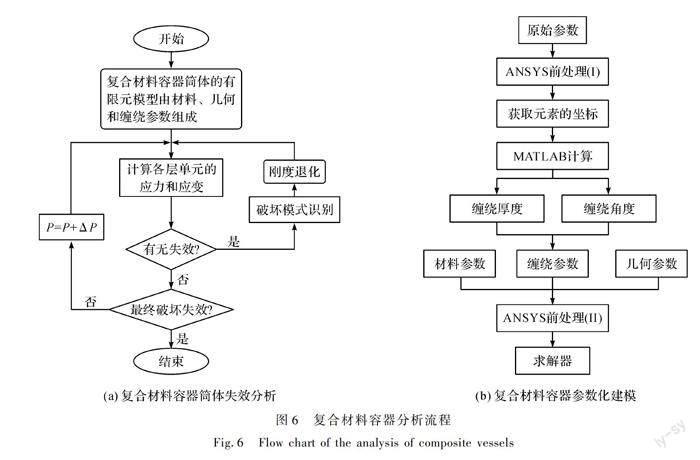

纤维缠绕结构的损伤失效有纤维断裂、树脂基体开裂和分层等情况。预测复合材料失效的经典准则有最大应力准则、最大应变准則、Tsai-Hill准则、Hoffman准则和Puck准则等。Ahmadi等[50]就基于Puck失效准则对Ⅳ型复合材料压力容器进行了渐进失效分析,数值计算结果与文献中已有的实验结果进行对比发现有较好的相关性。Liu等[51]基于Tsai-Wu失效准则和强度理论,提出了一种新的确定破坏压力的迭代算法。用有限元分析等方法对缠绕和固化过程模型进行了验证。仿真结果表明,利用所建立的工艺分析和优化模型,可以找到纤维缠绕复合材料圆柱内压力容器的最佳缠绕角度和张力,从而提高容器的承载能力。图6为复合材料压力容器失效分析流程图。

2.3缠绕层检测标准

不同的纤维缠绕压力容器因其原材料、缠绕工艺、结构和应用场景等不同,检测及测试标准也不同。例如,TC/T 587—1995《纤维缠绕增强塑料储罐》就对玻璃纤维缠绕增强储罐的分类、原材料和采用的制备工艺技术要求等进行了规定[4]。在车载储氢气瓶领域,关于新型高压储氢的通用国际指导标准有诸如国际标准化组织ISO/DIS 15869《车用氢气及氢气混合气储存气瓶》、美国SAE J2579《氢能汽车燃料系统》、欧盟ECE R134《氢能和燃料电池汽车》、日本JA RI S 001《氢能汽车用高压储氢气瓶技术标准》[52]。通过对国内和国外相关标准的比对,李前[3]认为应加快车用压缩氢气瓶国家标准的编制工作,能使中国复合材料压力容器的综合整体型式的实验能力得到提高。对现有标准的进一步细化和完善,并对复合材料压力容器及其配套设备的监管标准进行制定将是我国纤维缠绕复合材料压力容器标准的发展趋势。

3压力容器纤维缠绕工艺发展趋势

3.1改进制造工艺

在纤维缠绕工艺的经典研究中,湿法缠绕工

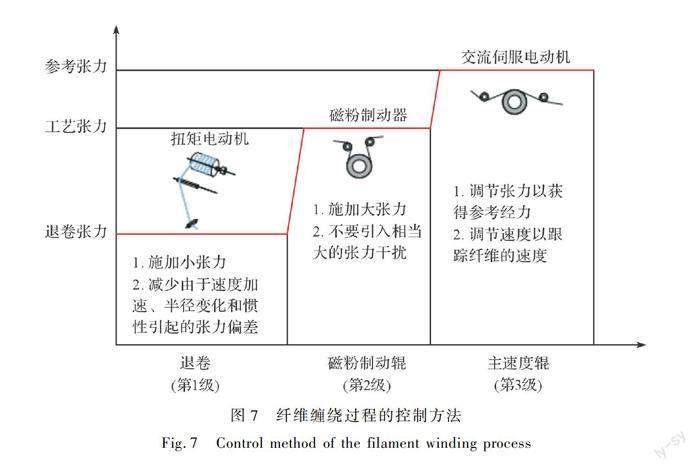

艺一直是压力容器工程项目主要选择的工艺。但是,随着研究深入与应用场景的要求,更多改良优化的纤维缠绕制造工艺被逐渐引入复合材料压力容器研究视域中,拓宽了研究的视野。例如,对于干法缠绕需增加预浸装置的情况,陈长胜等[53]对干法缠绕工序中的热熔法预浸纱制备工艺进行改进,使预浸纱生产效率增加,制备干法缠绕复合材料气瓶,纤维强度发挥率为0.91,满足工程要求。基于传统纤维缠绕工艺与其他机械结构或复合材料成型技术的结合,也是近年来学者们广泛深入的研究主题。惠鹏等[34]在传统缠绕机上装备了磁粉制动器,并配套了先进的纤维纱带传动系统构成了大张力缠绕机,大张力缠绕工艺顾名思义是指在缠绕过程中,当前缠绕层会影响已缠绕的内层的应力,可用来对复合材料高速飞轮转子的研究。Xu等[40]提出了一种新型的张力控制方法,其对3个不同驱动辊的输出(退绕辊的扭矩、磁粉制动辊的转矩和主速辊的转速)进行调节,实现对卷绕过程中纤维张力和输送速度的调节。结果表明,该方法在稳态和加速阶段具有更快的设定时间和更低的稳态误差。系统可以在不同的参考张力和运输速度下保持稳定,其纤维缠绕控制方法如图7所示。

3.2仿真与制造一体化

随着计算机与人工智能科学的崛起,仿真模拟分析技术作为一种研究复合材料压力容器的新方法开始进入纤维缠绕压力容器研究领域,并对纤维缠

绕线形设计的研究产生影响。因此,复合材料压力容器仿真模拟的核心在于纤维缠绕仿真辅助设计和制造一体化。近年来,越来越多的研究者开始运用仿真模拟有限元技术进行研究,研究成果也日渐增

多。因此,一些趋势已非常明显,如采用机器人进行缠绕生产,这是一种创新的技术,如图8所示,可以获得高质量的零部件[54],包括配备有用于铺设纤维带的卷绕系统的机器手臂,如图8(a)所示。准确规划铺层轨迹,以获得正确的铺层顺序和恒定的缠绕张力。然后,将模具安装在机械手臂转台上,并将碳纤维预浸纱带缠绕在芯模上,如图8(b)所示,机械手臂特点是其自由度,当使用不同的缠绕模式和附加自由度时,可以制造非轴对称结构,如三通管和弯头。更复杂产品的需要使用计算机数控(CNC)机器人,机械臂的自由度直接影响产品的工艺复杂性。

此外,模拟研究因其对真实缠绕生产情景的关注,也有助于开发具体纤维缠绕领域中的各种线形设计,并且,在此过程中,来自非压力容器领域的专家学者们会参与到学科交叉的研究中,以促进纤维缠绕技术与复合材料压力容器的研究发展。

3.3高性能、低成本

纤维缠绕的研究起源于国外,国外的纤维缠绕原材料一直是纤维缠绕压力容器的使用研究对象。这会带来一种普遍的质疑,即纤维缠绕的诸多结论是否能用在国产原材料上?孟祥武等[55]对国产T700S碳纤维进行表征分析并优选树脂体系制备碳纤维缠绕压力容器,其最高特性指数为37.5 km,给国产同级别碳纤维应用于复合材料压力容器提供了参考。当然,也有个别研究揭示出国内外技术水平不同下碳纤维质量的差异。比如,申宏旋等[56]对国产碳纤维和日本东丽碳纤维的拉伸与耐磨性能进行了测试与分析。研究表明,国产碳纤维由于表面缺陷造成单丝强度不稳定,并因上浆剂质量等原因导致纤维集束性差,摩擦易产生毛羽。通过长期的纵向深入研究,于海泉等[57]选择了与国外T700S碳纤维同等级别的国产碳纤维,并联合国内厂家对树脂体系进行改良,改良后的环氧树脂体系与所选碳纤维有着良好浸透性,并用来进行国产碳纤维缠绕气瓶的研发,研究表明,经爆破实验和常温压力循环实验证明使用国产碳纤维研发设计缠绕气瓶是可行的。近年来,越来越多围绕对纤维缠绕的高性能、低成本碳纤维和热固、热塑性树脂体系及固化工艺的研究项目正大量涌现,如高性能T700聚丙烯腈原丝及碳纤维研发项目、微波固化工艺[58]、低成本中温固化湿法缠绕用树脂基体研究[59]、湿法缠绕环氧树脂研究[31]、高性能纤维与环氧树脂的匹配性研究[60]和纤维缠绕用热塑性树脂研究[61]等,极大地推动了复合材料压力容器的纤维缠绕工艺原材料及制备工艺研究的深入和拓展。图9为大尺寸复合材料回转体构件采用微波分层预固化试验示意图,使用微波固化工艺,试样制备时间可以比传统热固化工艺减少将近一半[58]。

3.4整瓶优化设计

随着复合材料压力容器的研究日趋深入,很多学者开始把关注重点从传统的压力容器拓展到更高压、大重容比、更轻[62]、更长寿命的复合材料压力容器中。一些学者意识到,对复合材料压力容器纤维缠绕工艺应当拓展,即从一种整体结构的视角进行理解,整体结构意味着,要从传统的仅关注复合材料缠绕层研究,拓展到对更加整合全面的复合材料压力容器内衬层进行研究分析,这包括内衬材质[63]、内衬结构[64]、内衬力学性能稳定性[65]等各个方面。但同时,越来越多的学者开始利用影响内衬的研究提供的数据,抽取出内衬稳定性关键变量,并通过先进的质量检测技术来更深入了解纤维缠绕工艺对内衬层稳定性的影响,对纤维缠绕、内衬材质和相互作用之间的关联性进行挖掘探讨,实时监测复合材料压力容器质量,掌握复合材料压力容器纤维缠绕经验规律[66-67],图10为常用的复合材料压力容器质量检测技术操作示意图,图10(a)为使用CT扫描的区域;图10(b)为压力容器上的应变监测装置。因此,未来应开发具有多场、多因素特征的失效模式预测工具,为内衬设计提供参考,进一步提高安全系数,提高储氢密度。

4总结与展望

本文通过介绍复合材料压力容器缠绕层优化设计研究的同时梳理了纤维缠绕工艺的研究进展。随着对纤维缠绕层缠绕角度和缠绕厚度研究的不断深

入以及研究初期在民用中的难以推广问题,纤维缠绕壳体网格理论虽然能得到均衡条件下的圆筒爆破压强,但是在不同内衬壁厚或纤维缠绕轨迹的影响下,理论计算值不够精确;又由于非测地线缠绕可以扩大缠绕工艺范围,对非测地线缠绕线型设计的研

究也受到了广泛关注。然而当前研究只考虑改变缠绕角度,忽略了其厚度再分配影响,还有就是封头处两个极孔会出现不同的情况易导致纤维堆积,限制了其应用。于是,对网格理论进一步优化推导和各种优化算法的提出与使用极大提高了计算精度与工艺稳定性。纤维缠绕工艺作为制造高性能复合材料部件的最先进、自动化程度较高的方法之一,通过纤维缠绕机采用不同缠绕方法制备复合材料压力容器。至于干法缠绕工艺仍然处于发展的早期阶段,需要研究者進一步进行探索。湿法缠绕工艺参数及缠绕方式的选择起到对纤维缠绕压力容器设计优化的完整理解的作用。纵观纤维缠绕工艺的发展过程,不断优化改进现有的纤维缠绕工艺和失效分析方法,不断对现有检测标准进一步细化和完善。如今,复合材料压力容器纤维缠绕工艺研究向着仿真与制造一体化、整瓶优化、高性能和低成本化方向发展,能够加快中国能源结构优化、低碳化和可持续化,推动“碳中和”终极目标早日实现。

参考文献:

[1]ATILHAN S, PARK S, EL-HALWAGI M M, et al.Green hydrogen as an alternative fuel for the shipping industry[J]. Current Opinion in Chemical Engineering, 2021, 31: 100668.

[2]李军,薄柯,黄强华,等.高压氢气储运移动式压力容器发展趋势与挑战[J].太阳能学报,2022,43(3):20-26.

LI Jun, BO Ke, HUANG Qianghua, et al. Development trend and challenges of high pressure hydrogen transportable pressure vessel[J]. Acta Energiae Solaris Sinica, 2022, 43(3): 20-26.

[3]李前.车用高压储氢气瓶法规标准研究[J].石油和化工设备,2018,21(8):46-48.

LI Qian. Research on technology standard of new energy hydrogen storage cylinders[J]. Petro & Chemical Equipment, 2018, 21(8): 46-48.

[4]惠虎,柏慧,黄淞,等.纤维缠绕复合材料压力容器的研究现状[J].压力容器,2021,38(4):53-63.

HUI Hu,BAI Hui, HUANG Song, et al. Research on fiber composites overwrapped pressure vessels[J]. Pressure Vessel Technology, 2021, 38(4): 53-63.

[5]AZEEM M, YA H H, ALAM M A, et al. Application of filament winding technology in composite pressure vessels and challenges: A review[J]. Journal of Energy Storage, 2022, 49: 103468.

[6]HU Z Y, CHEN M H, ZU L, et al. Investigation on failure behaviors of 70 MPa Type IV carbon fiber overwound hydrogen storage vessels[J]. Composite Structures, 2021, 259: 113387.

[7]陈汝训.纤维缠绕壳体设计的网格分析方法[J].固体火箭技术,2003,26(1):30-32.

CHEN Ruxun. Netting analysis method for the filament-wound case design[J]. Journal of Solid Rocket Technology, 2003, 26(1): 30-32.

[8]陈汝训.纤维缠绕壳体的应力平衡系数和圆筒缠绕角[J].固体火箭技术,2009,32(6):677-679.

CHEN Ruxun. Stress equilibrium factor and the cylinder wound angle of the filament-wound case[J]. Journal of Solid Rocket Technology, 2009, 32(6): 677-699.

[9]MADHAVI M. Design andanalysis of filament wound composite pressure vessel with integrated-end domes[J]. Defence Science Journal, 2009, 59(1): 73-81.

[10]HOSSAIN R, CAREY J P, MERTINY P. Framework for a combined netting analysis and Tsai-Wu-based design approach for braided and filament-wound composites[J]. Journalof Pressure Vessel Technology, 2013, 135(3): 031204.

[11]DINH V H, TRAN N T, VU T L, et al. Design of planar wound composite vessel based on preventing slippage tendency of fibers[J]. Composite Structures, 2020, 254(3): 112854.

[12]ZHANG Q, XU H, JIA X L, et al. Design of a 70 MPa type IV hydrogen storage vessel using accurate modeling techniques for dome thickness prediction[J]. Composite Structures, 2020, 236: 111915.

[13]PARK G, JANG H, KIM C. Design of composite layer and liner for structure safety of hydrogen pressure vessel (type 4)[J]. Journal of Mechanical Science and Technology, 2021, 35(8): 3507-3517.

[14]于斌,張海,赵积鹏,等.卫星用复合材料压力容器力学特性研究[J].计算力学学报,2021,38(2):264-270.

YU Bin, ZHANG Hai, ZHAO Jipeng, et al. Mechanical characteristic study of composite overwrapped pressure vessel for satellite application[J]. Chinese Journal of Computational Mechanics, 2021, 38(2): 264-270.

[15]DALIBOR I H, LISBOA T V, MARCZAK R J, et al. Optimum slippage dependent, non-geodesic fiber path determination for a filament wound composite nozzle[J]. European Journal of Mechanics A-Solids, 2020, 82: 103994.

[16]刘培启,杨帆,黄强华,等.T700碳纤维增强树脂复合材料气瓶封头非测地线缠绕强度[J].复合材料学报,2019,36(12):2772-2778.

LIU Peiqi, YANG Fan, HUANG Qianghua, et al. Non-geod/etic winding strength of T700 carbon fiber reinforced resin composite cylinder head[J]. Acta Materiae Compositae Sinica, 2019, 36 (12): 2772-2778.

[17]JIAO W C, NIU Y, HAO L F, et al. Optimal design of lightweight composite pressure vessel by using artificial immune algorithm[J]. Polymers & Polymer Composites, 2014, 22(3): 323-328.

[18]ZU L, ZHANG D H, XU Y Q, et al. Integral design and simulation of composite toroidal hydrogen storage tanks[J]. International Journal of Hydrogen Energy, 2012, 37(1): 1027-1036.

[19]王榮,何钦象,祖磊.纤维缠绕不等极孔椭球类容器的应力分析及优化[J].宇航材料工艺,2014,44(4):25-30.

WANG Rong, HE Qinxiang, ZU Lei. Stress analysis and optimization for filament wound ellipsoidal pressure vessels with unequal polar openings[J]. Aerospace Materials & Technology, 2014, 44(4): 25-30.

[20]ZU L, ZHU W D, DONG H Y, et al. Application of variable slippage coefficients to the design of filament wound toroidal pressure vessels[J]. Composite Structures, 2017, 172: 339-344.

[21]ZHOU J, CHEN J Q, ZHENG Y C, et al. Dome shape optimization of filament-wound composite pressure vessels based on hyperelliptic functions considering both geodesic and non-geodesic winding patterns[J]. Journal of Composite Materials, 2017, 51(14): 1961-1969.

[22]刘萌,祖磊,李书欣,等.复合材料球形气瓶非测地线缠绕线型设计和强度分析[J].玻璃钢/复合材料,2018(2):8-14.

LIU Meng, ZU Lei, LI Shuxin, et al. Research on non-geodesic winding linear design and strength analysis of composite spherical gas cylinder[J]. Fiber Reinforced Plastics/Composites, 2018(2): 8-14.

[23]郭凯特,王春,文立华,等.不等开口纤维增强树脂复合材料缠绕壳体非测地线线型设计[J].复合材料学报,2019,36(5):1189-1199.

GUO Kaite, WANG Chun, WEN Lihua, et al. Winding pattern design of fiber reinforced resin polymercomposites winding vessels with unequal polar openings based on non-geodesics[J]. Acta Materiae Compositae Sinica, 2019, 36(5): 1189-1199.

[24]陈明和,胡正云,贾晓龙,等.Ⅳ型车载储氢气瓶关键技术研究进展[J].压力容器,2020,37(11):39-50.

CHEN Minghe, HU Zhengyun, JIA Xiaolong, et al. Research progress on key technologies of type IV vehicle-mounted hydrogen storage vessel[J]. Pressure Vessel Technology, 2020, 37(11): 39-50.

[25]HOPMANN C, MAGURA N, LOPEZ N R, et al. Detection and evaluation of the fibers' deposition parameters during wet filament winding[J]. Polymer Engineering and Science, 2021, 61(5): 1353-1367.

[26]PANDITA S D, IRFAN M S, MACHAVARAM V R, et al. Clean wet-filament winding-Part 1: design concept and simulations[J]. Journal of Composite Materials, 2013, 47(3): 379-390.

[27]柯華,查志伟,郑虓.Ⅳ型储氢瓶用复合材料及制备工艺[J].纤维复合材料,2022,39(1):15-21.

KE Hua, CHA Zhiwei, ZHENG Xiao. Composite materials for type IV hydrogen storage tanks and production technologies[J]. Fiber Composites, 2022, 39(1): 15-21.

[28]HOPMANN C, MAGURA N, MUELLER R, et al. Impact of winding parameters on the fiber bandwidth in the cylindrical area of a hydrogen pressure vessel for generating a digital twin[J]. Polymer Composites, 2022, 43(3): 1577-1589.

[29]SOFI T, NEUNKIRCHEN S, SCHLEDJEWSKI R. Path calculation, technology and opportunities in dry fiber winding: A review[J]. Advanced Manufacturing-Polymer & Composites Science, 2018, 4(3): 57-71.

[30]何太碧,郭永智,毛丹,等.玄武岩纤维增强复合材料气瓶结构强度分析[J].天然气技术与经济,2020,14(6):53-58.

HE Taibi, GUO Yongzhi, MAO Dan, et al. Structural strength of basalt fiber-reinforced composite cylinder[J]. Natural Gas Technology and Economy, 2020,14(6):53-58.

[31]廖国峰,沈伟,张继涛,等.碳纤维用湿法缠绕成型工艺环氧树脂研究[J].化工新型材料,2021,49(8):101-105,110.

LIAO Guofeng, SHEN Wei, ZHANG Jitao, et al. Preparation and property of epoxy resin andcarbon fiber composite by wet winding process[J]. New Chemical Materials, 2021, 49(8): 101-105, 110.

[32]肖亚超,郑志才,陈艳,等.湿法缠绕成型工艺研究进展[J].化工新型材料,2019,47(S1):24-28.

XIAO Yachao, ZHENG Zhicai, CHEN Yan, et al. Research progress in wet winding technology[J].New Chemical Materials, 2019, 47(S1): 24-28.

[33]JUNG M H, SHIN K, SJIN K B. Design and implemen-tation of automated resin impregnation equipment for composite strand specimens[J]. Journal of the Korean Society of Manufacturing Technology Engineers, 2017, 26(5): 509-515.

[34]惠鹏,祖磊,李书欣,等.大张力缠绕碳纤维复合材料高速飞轮转子研究[J].玻璃钢/复合材料,2018(3):5-12.

HUI Peng, ZU Lei, LI Shuxin, et al. Research on carbon fiber composite high speed flywheel rotor in large tension winding[J]. Fiber Reinforced Plastics/Composites, 2018(3): 5-12.

[35]JIAO Z B, YAO Z J, ZHOU J T, et al. Reinforced interface and mechanical properties of high strength carbon fiber composites[J]. High Performance Polymers, 2021, 33(3): 255-263.

[36]董宁.车用压缩天然气钢质内胆环向缠绕气瓶的设计与制造[J].低温与特气,2016,34(6):22-26.

DONG Ning. Primarydiscussion on construction and designing of hoop wrapped fibre reinforced composite gas cylinders with metal liners of compressed natural gas for automotive vehicles[J]. Low Temperature and Specialty Gases, 2016, 34(6): 22-26.

[37]LIN D T W, HSIEH J C, CHINDAKHAM N, et al. Optimal design of a composite laminate hydrogen storage vessel: Design of a composite laminate hydrogen storage vessel[J]. International Journal of Energy Research, 2013, 37(7): 761-768.

[38]CHEN S J, WU Q G, ZU L, et al. Influence of process parameters on resin content of filament-wound composite based on simulation of dual-phase resin flow[J]. Composite Structures, 2021, 276: 114585.

[39]ARRABIYEH P A, MAY D, ECKRICH M, et al. An overview on current manufacturing technologies: Processing continuousrovings impregnated with thermoset resin[J]. Polymer Composites, 2021, 42(11): 5630-5655.

[40]XU X M, ZHANG W X, DING X L, et al. Design and analysis of a novel tension control method for winding machine[J]. Chinese Journal of Mechanical Engineering, 2018, 31(6): 79-94.

[41]WANG Q, LI T, WANG B, et al. Prediction of void growth and fiber volume fraction based on filament winding process mechanics[J]. Composite Structures, 2020, 246: 112432.

[42]HAMIDI Y K, AKTAS L, ALTAN M C. Effect of packing on void morphology in resin transfer molded E-glass/epoxy composites[J]. Polymer Composites, 2005, 26(5): 614-627.

[43]LIU L, ZHANG B M, WANG D F, et al. Effects of cure cycles on void content and mechanical properties of composite laminates[J]. Composite Structures, 2006, 73(3): 303-309.

[44]COHEN D, MANTELL S C, ZHAO L Y. The effect of fiber volume fraction on filament wound composite pressure vessel strength[J]. Composites Part B: Engineering, 2001, 32(5): 413-429.

[45]ZASLAN E, YETGIN A, ACAR B, et al. The effects of layer-by-layer thickness and fiber volume fraction variation on the mechanical performance of a pressure vessel[J]. Journal of Pressure Vessel Technology, 2020, 142(4): 041303.

[46]BALE J. Damage behaviour and stress concentration factor of open hole tensile (OHT) glass fibre reinforced polymer (GFRP) composites[J]. International Journal of Automotive and Mechanical Engineering, 2019, 16(4): 7299-7314.

[47]羅海荣.浅析压力容器的开孔补强结构设计与计算[J].中国化工装备,2022,24(3):25-28.

LUO Hairong. Analysis on the design and calculation of the opening reinforcing structure of the pressure vessel[J]. China Chemical Industry Equipment, 2022, 24(3): 25-28.

[48]刘培启,杨帆,刘岩,等.扩孔工艺对复合材料气瓶强度的影响[J].压力容器,2018,35(12):26-33.

LIU Peiqi, YANG Fan, LIU Yan, et al. Effect of reaming process on strength of composite gas cylinder[J]. Pressure Vessel Technology, 2018, 35(12): 26-33.

[49]秦小強,邓贵德,梁海峰.自紧压力对全缠绕复合气瓶疲劳性能的影响[J].复合材料科学与工程,2020(6):57-61,83.

QIN Xiaoqiang, DENG Degui, LIANG Haifeng. Effect of auto-frettage pressure on fatigue performance of fully-wrapped composite cylinder[J]. Composites Science and Engineering, 2020 (6):57-61, 83.

[50]AHMADI JEBELI M, HEIDARI-RARANI M. Develop-ment of Abaqus WCM plugin for progressive failure analysis of type IV composite pressure vessels based on Puck failure criterion[J]. Engineering Failure Analysis, 2022, 131: 105851.

[51]LIU C, SHIY Y. Design optimization for filament wound cylindrical composite internal pressure vessels considering process-induced residual stresses[J]. Composite Structures, 2020, 235: 111755.

[52]郑津洋,别海燕,徐平,等.车用纤维全缠绕高压储氢气瓶标准研究[J].压力容器,2007,24(11):48-56.

ZHENG Jinyang, BIE Haiyan, XU Ping, et al. Investigation on standards of fully-wrapped composite tanks for on-board storage of high pressure hydrogen[J]. Pressure Vessel Technology, 2007(11): 48-56.

[53]陈长胜,谢富原,董晓阳,等.国产碳纤维干法缠绕成型工艺研究[J].航天制造技术,2022(1):35-40.

CHEN Changsheng, XIE Fuyuan, DONG Xiaoyang, et al. Study on dry Winding process of domestic carbon fiber[J]. Aerospace Manufacturing Technology, 2022(1): 35-40.

[54]BELLINI C, DI COCCO V, IACOVIELLO F, et al. Performance index of isogrid structures: Robotic filament winding carbon fiber reinforced polymer vs. titanium alloy[J]. Materials and Manufacturing Processes, 2022, 37(5): 559-567.

[55]孟祥武,郑志才,孙士祥,等.国产T700S碳纤维增强复合材料压力容器的成型工艺[J].工程塑料应用,2018,46(3):62-68.

MENGXiangwu, ZHENG Zhicai, SUN Shixiang, et al. Manufacturing process for domestic T700S carbon fiber reinforced composite pressure vessels[J]. Engineering Plastics Application, 2018,46(3): 62-68.

[56]申宏旋,毛丽贺.国产碳纤维与东丽碳纤维的性能[J].纺织科技进展,2017(6):35-37.

SHEN Hongxuan, MAO Lihe. Properties of domestic carbon fiber and Dongli carbon fiber[J]. Progress in Textile Science & Technology, 2017(6): 35-37.

[57]于海泉,杨远,王红霞,等.国产碳纤维缠绕气瓶的研发[J].压力容器,2019,36(11):74-78.

YU Haiquan, YANG Yuan, WANG Hongxia, et al. Research anddevelopment of domestic carbon fiber wrapped cylinders[J]. Pressure Vessel Technology, 2019, 36(11): 74-78.

[58]李梦颖,肖军,还大军,等.湿法分层缠绕T700/环氧复合材料微波固化工艺及性能[J].复合材料科学与工程,2021(12):89-94.

LI Mengying, XIAO Jun, HAI Dajun, et al. Microwave curing process and properties of T700/epoxy composites by wet filament lamination winding[J]. Composites Science and Engineering, 2021(12): 89-94.

[59]魏程,李刚,王梓桥,等.低成本中温固化湿法缠绕用树脂基体及其国产碳纤维复合材料[J].纤维复合材料,2017,34(4):3-8.

WEI Cheng, LI Gang, WANG Ziqiao, et al. Study on the low cost and medium temperature curing resin matrix and its domestic carbon fiber composites in wet winding process[J]. Fiber Composites, 2017, 37(4): 3-8.

[60]兰总金,祖磊,惠鹏,等.基于NOL环的高性能纤维与环氧树脂的匹配性研究[J].玻璃钢/复合材料,2018(3):45-51.

LAN Zongjin, ZU Lei, HUI Peng, et al. Study on interface compatibility of high-performance fiber and epoxy resin based on test of NOL rings[J]. Fiber Reinforced Plastics/Composites, 2018(3): 45-51.

[61]BOON Y D, JOSHI S C, BHUDOLIA S K. Review: Filament winding and automated fiber placement with in situ consolidation for fiber reinforced thermoplastic polymer composites[J]. Polymers, 2021, 13(12): 1951.

[62]WANG Z H, ALMEIDA J H S, ASHOK A, et al. Lightweight design of variable-angle filament-wound cylinders combining Kriging-based metamodels with particle swarm optimization[J].Structural and Multidisciplinary Optimization, 2022, 65(5): 1-23.

[63]ZHANG G, ZHU H Y, WANG Q, et al. Buckling analysis of thin-walled metal liner of cylindrical composite overwrapped pressure vessels with depressions after autofrettage processing[J]. Science and Engineering of Composite Materials, 2021, 28(1): 540-554.

[64]顧付伟,顾周越,朱晓磊,等.一种无焊缝连接金属内衬复合材料压力容器的制备工艺及其液压实验[J].复合材料学报,2021,38(1):198-208.

GU Fuwei, GU Zhouyue, ZHU Xiaolei, et al. Design and hydraulic tests of a metal liner composite overwrapped pressure vessels with seamless connection technology[J]. Acta Materiae Compositae Sinica, 2021,38(1):198-208.

[65]WANG X L, TIAN M M, CHEN X D, et al. Advances on materials design and manufacture technology of plastic liner of type Ⅳ hydrogen storage vessel[J]. International Journal of Hydrogen Energy, 2022, 47(13): 8382-8408.

[66]WEERTS R A , COUSIGNE O, KUNZE K, et al. The initiation and progression of damage in composite overwrapped pressure vessels subjected to contact loads[J].Journal of Reinforced Plastics and Composites, 2021, 40(15/16): 594-605.

[67]MODESTO A J, BIRGULl R, WERLINK R J, et al. Damage detection of composite overwrapped pressure vessels using ARX models[J]. International Journal of Pressure Vessels and Piping, 2021, 192: 104410.

Research progress of filament winding technology on composite pressure vessels

HUANG Zesheng1, ZHU Ltao1,2,3, SHEN Wei3, CHEN Lifeng3

(1.College of Textile Science and Engineering (International Institute of Silk), Zhejiang Sci-Tech University, Hangzhou

310018, China; 2.Shaoxing Keqiao Research Institute of District of Zhejiang Sci-Tech University, Shaoxing 312030,

China; 3.Shaoxing Baojing Composite Materials Co., Ltd, Shaoxing 312030, China)

Abstract:

The research on the design and preparation of composite pressure vessels, especially on filament winding (FW) technology, is a hot spot in the current high-pressure storage and transportation research. At the same time, the research on structure design optimization of composite pressure vessels and filament winding technology is summarized, which has become a common concern of scholars at home and abroad. It is very important to understand various process parameters, their combined effects, and the associated challenges when designing and manufacturing fiber winding structures.

With the deepening of the research on the winding angle and winding thickness of the fiber winding layer and the difficulty of popularization in civil use at the beginning of the research, although the fiber winding mesh theory can obtain the cylinder blasting pressure under the equilibrium condition, the theoretical calculation value is not accurate enough under the influence of different liner wall thicknesses or fiber winding trajectories. Because non-geodesic winding can expand the scope of the winding process, the research on non-geodesic winding type design has also been widely concerned. However, the current research only considers the change of the winding angle, ignoring the influence of thickness redistribution. Besides, the different situations of the two polar holes at the head will easily lead to fiber accumulation, which limits its application. Therefore, the further optimization of the mesh theory and the application of various optimization algorithms have greatly improved the calculation accuracy and process stability. Filament winding technology is one of the most advanced and automated methods for manufacturing high-performance composite parts. The composite pressure vessel is prepared by different winding methods through the fiber winding machine. As the dry winding process is still in the early stage of development, researchers need to conduct further exploration. The selection of wet winding process parameters and winding methods plays a complete role in the design optimization of composite pressure vessels. Throughout the development process of filament winding technology, the existing technology, and failure analysis methods are constantly optimized and improved, and the existing testing standards are constantly further refined and improved.

Nowadays, with the in-depth research and the requirements of application scenarios, more improved and optimized fiber winding manufacturing processes have been gradually introduced into the research field of composite pressure vessels, broadening the field of research. Secondly, more and more research projects around low-cost carbon fiber and thermosetting, thermoplastic resin systems and curing processes have emerged in large numbers, greatly promoting in-depth and expanded filament winding technology research. At the same time, failure mode prediction tools with multi-field and multi-factor characteristics should be developed in the future to provide a reference for lining design. Only by further improving the safety factor and increasing the density of hydrogen storage, can we accelerate the optimization, low carbon and sustainability of China's energy structure, and realize the ultimate goal of "carbon neutrality" at an early date.

Keywords:

mesh theory; non-geodesic winding; pressure vessel; wet winding; failure analysis

收稿日期:20220802

網络出版日期:20221104

基金项目:浙江省基础公益研究计划项目(LGG21E050025)

作者简介:黄泽升(1998—),男,河南信阳人,硕士研究生,主要从事纺织复合材料制备与性能测试方面的研究。

通信作者:竺铝涛,E-mail: zhult@zstu.edu.cn