甘蓝基质块苗移栽机双排链式栽植装置设计与试验

崔志超 管春松 徐 陶 付菁菁 陈永生 郑书河

(1.福建农林大学机电工程学院, 福州 350100; 2.农业农村部南京农业机械化研究所, 南京 210014;3.江苏省农业科学院农业设施与装备研究所, 南京 210014)

0 引言

甘蓝是我国种植最广泛的蔬菜品种之一,甘蓝要求单株定植,对栽植质量要求较高,现有栽植装置多适用于穴盘苗,移栽质量受土壤墒情影响较大,秧苗栽植深浅不均,易造成秧苗倒伏,导致甘蓝成熟后结球倾斜,机收适应性下降[1-2]。基质块苗块体规则、站立稳定性好,可有效抑制栽后倒伏,提高秧苗立直率;块体可保持足够的养分和水分,栽后无缓苗期、成活率高;机械移栽时对育苗质量要求低,苗龄不影响取苗和栽苗效果,为甘蓝机械化优质移栽提供了条件[3]。

荷兰、法国、意大利等欧洲国家的基质块苗移栽技术及装备较为成熟,多采用气动夹爪式栽植装置,通过输入程序参数可实现不同蔬菜栽植的农艺要求[4]。以荷兰ISO Group公司(IG Agri Systems BV)、法国CM&Regero公司、意大利Ferrari公司和Hortech公司生产的基质块苗移栽机为代表[5],均采用程序控制气压传动原理实现蔬菜、花卉的高效移栽,该类机型为全自动移栽机,作业幅宽大、配套动力大、价格高,对土地条件要求高,不适合我国土地多样性状况下甘蓝的移栽。国内蔬菜移栽在一定程度上实现了机械化作业,但多以穴盘苗或毯状苗为主[6-10]:胡建平等[11-12]针对穴盘苗研制了行星轮式栽植装置,通过Matlab优化得出机构的最佳参数,田间试验苗栽植直立度优良率达到94.8%以上;王永维等[13]针对穴盘苗设计了一种吊杯式栽植装置,优化结构参数后应用在高速移栽机上,移栽速度0.47 m/s时,栽植合格率98.01%;吴俊等[14]研制了一种毯状苗移栽机,其取苗和栽植动作由同一套循环插取栽植装置完成,可实现连续切块栽插,栽植合格率达到87.01%。在基质块苗移栽方面,徐陶等[5]针对基质块苗设计了一种取苗爪式栽植器,采用托举转送的方式将基质块苗栽入土中;廖庆喜研究团队[15-18]设计了基质块苗对辊式和往复夹取式栽植装置,通过对结构参数进行优化,基本满足油菜基质块苗的移栽要求。综上,国内鲜有对甘蓝基质块苗移栽机的研究,同类机型目前暂处于试验阶段。

本文针对基质块苗特性和甘蓝机械化栽培要求,设计一种双排链式栽植装置,开展理论和运动分析,得出栽植器的位移方程和运动轨迹,得到相关参数范围,以降低倒伏率和伤苗率为目标,通过搭建试验台验证优化装置作业性能,以期为甘蓝基质块苗移栽机研究提供参考。

1 栽植装置结构与工作原理

1.1 基本结构

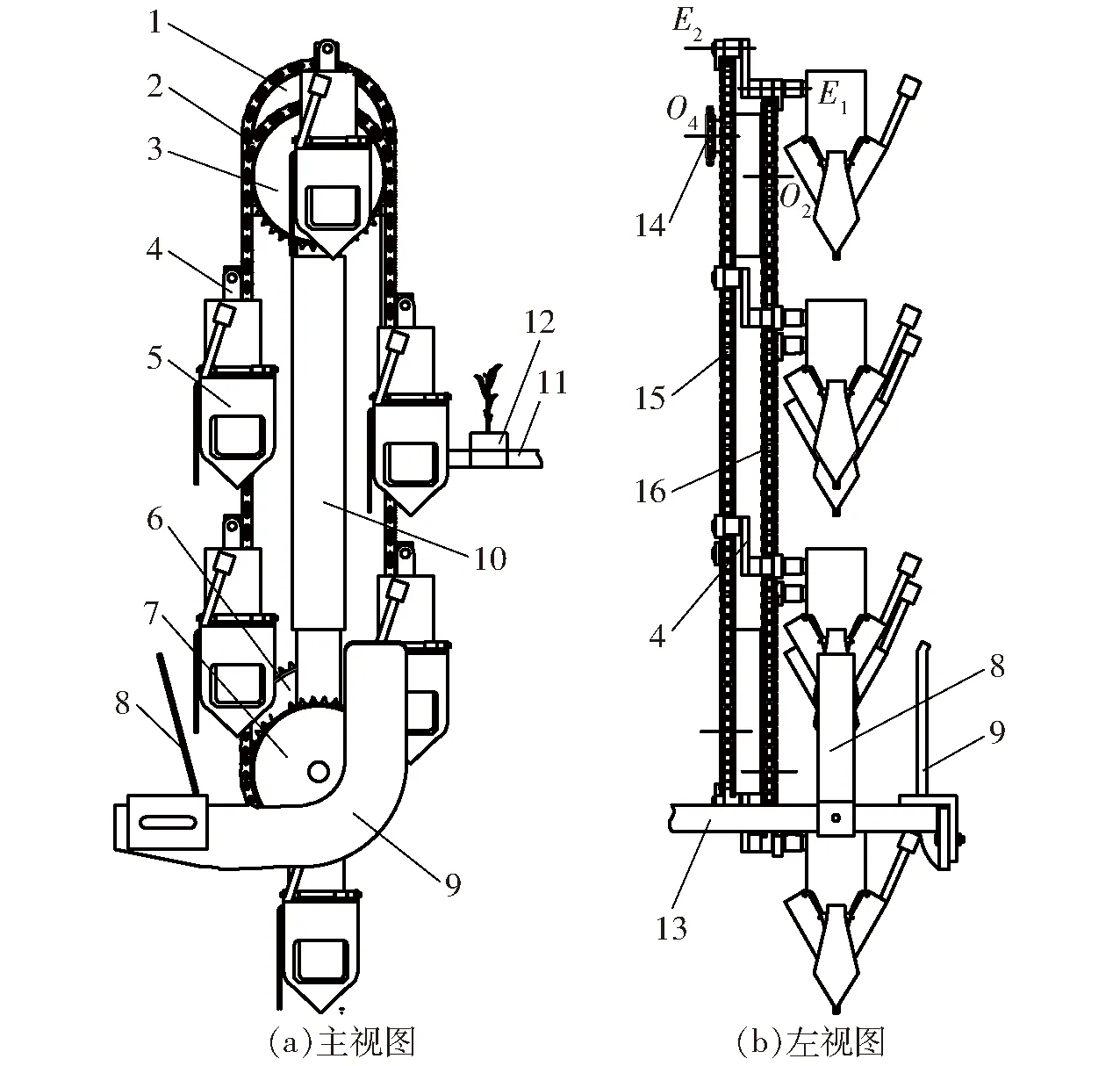

基质块苗双排链式栽植装置主要由主动链轮a与从动链轮a通过链条组成的轨道Ⅰ、主动链轮b与从动链轮b通过链条组成的轨道Ⅱ、连接轨道Ⅰ和轨道Ⅱ的Z形杆、栽植器、打开器及支架等组成,基本结构如图1所示。主动链轮a和从动链轮a安装在支撑架的左侧,主动链轮b和从动链轮b安装在支撑架的右侧,两对链轮各自安装链条形成轨道Ⅰ与轨道Ⅱ,两轨道之间铰接与栽植器数量对应的Z形杆,栽植器安装到Z形杆伸出轴,位于主、从动链轮b侧,轨道一侧设置固定杆用于安装导向板和打开器,其中打开器与链轮端面平行布置。

图1 双排链式栽植装置结构示意图Fig.1 Schematics of structure of double-row chain planting device1.主动链轮a 2.链条 3.主动链轮b 4.Z形杆 5.栽植器 6.从动链轮a 7.从动链轮b 8.导向板 9.打开器 10.支架 11.送苗输送带 12.基质块甘蓝苗 13.固定杆 14.传动链轮 15.轨道Ⅰ 16.轨道Ⅱ

1.2 工作过程及原理

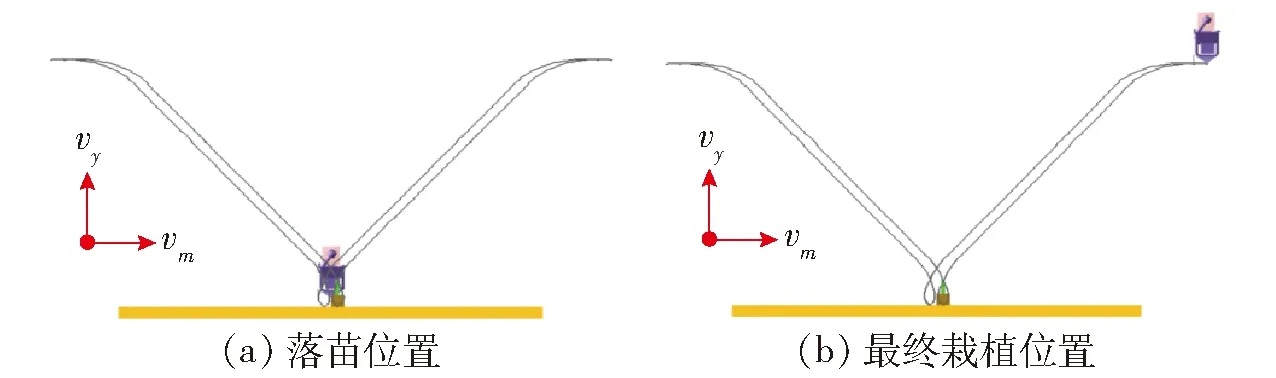

轨道Ⅰ与轨道Ⅱ平行且错位布置,由Z形杆连接,Z形杆与两轨道的连接点和两轨道转弯处的圆心形成平行四杆机构。工作时,栽植器随链条运动的同时在Z形杆的作用下始终保持尖部垂直地面,基质块苗经分苗后停留在输送带顶端,栽植器运动至输送带处时跨过前输送带,左右夹板在输送带支架作用下被撑开夹住基质块将其取走;栽植器载苗运动至移栽位置时,在打开器压迫下,左右夹板克服弹簧的预紧力绕各自转轴对称打开,基质块苗靠自重落入开沟器开出的栽植沟内;栽植器随链条继续运动,当转过打开器约束区后左右夹板在弹簧的作用力下围绕转轴迅速闭合保持一定的预紧力,恢复待取苗工作状态,逐次循环。

2 关键部件设计与分析

2.1 栽植机构

2.1.1理论模型构建

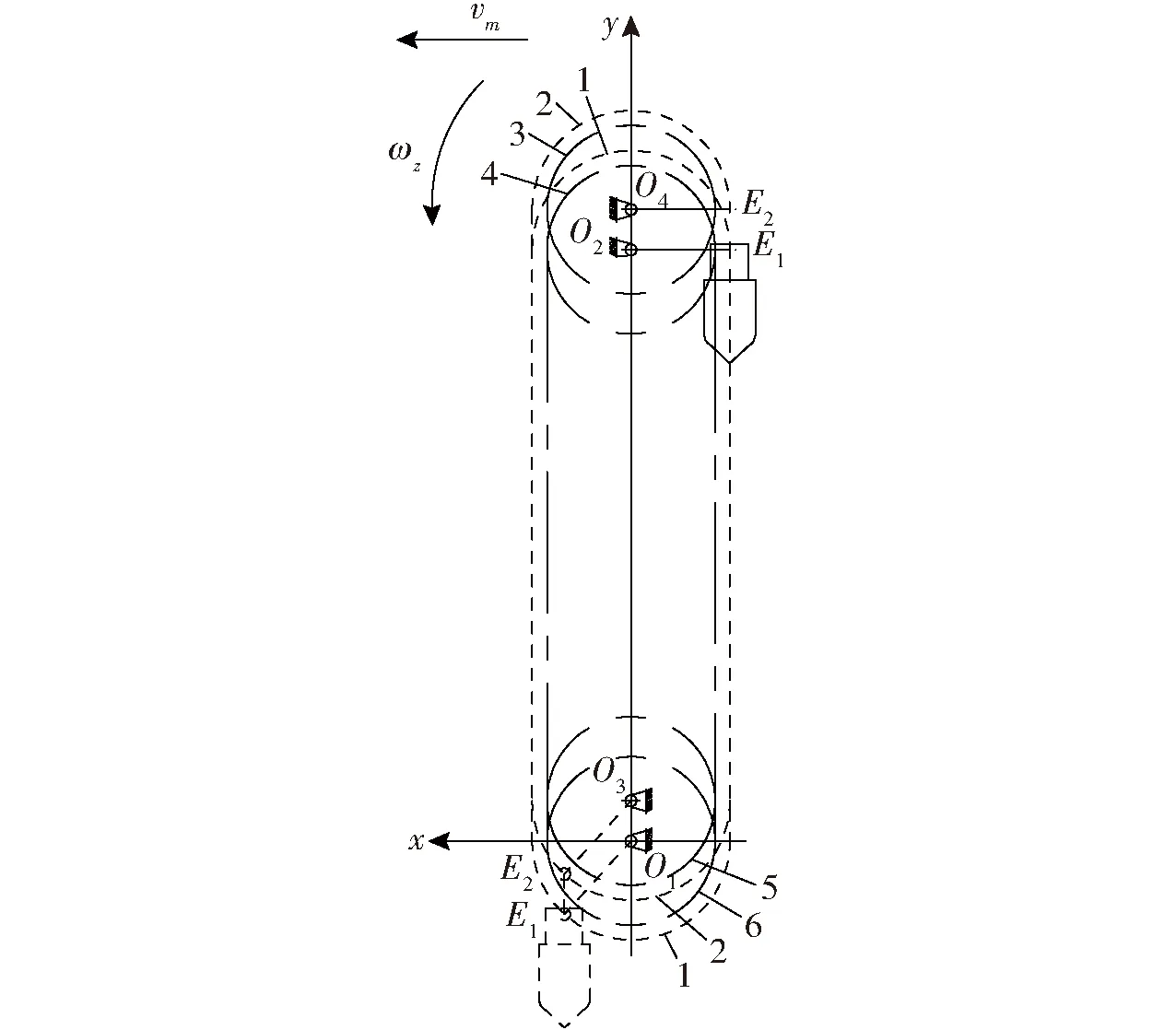

栽植机构的运动是一种复合运动,由栽植器的环周回转运动和机器的前进运动复合而成。由于环周内6组栽植器结构相同且均匀分布,因此取任一组栽植器作为研究对象对栽植机构进行建模分析,其机构原理如图2所示。

图2 栽植机构原理图Fig.2 Schematic diagram of planting mechanism1.轨道Ⅱ 2.轨道Ⅰ 3.主动链轮a 4.主动链轮b 5.从动链轮a 6.从动链轮b

栽植机构可以看作由多个平行四杆机构构成,平行四杆机构的数量取决于链条上安装栽植器的个数。如图2所示,O1、O2、O3、O4为机构4个传动链轮圆心,传动链轮固连在机架上,随机器向前运动,以O1为原点建立坐标系,x轴正向为机器前进方向,y轴穿过4个链轮圆心竖直向上。

图1、2中E1E2为Z形连杆,O1O3、O2O4为机架,O2E1和O4E2为1对双曲柄,O2E1E2O4为双曲柄机构,同理,O1O3与E1E2也构成双曲柄机构。Z形杆E1E2连接轨道Ⅰ与轨道Ⅱ之间的链条,栽植器固定在Z形杆E1E2的一端,机构在运动过程中,栽植器在双曲柄机构的作用下始终保持尖部垂直于地面,从而保证基质块苗在随栽植器运动过程中保持直立状态。

2.1.2运动学模型构建

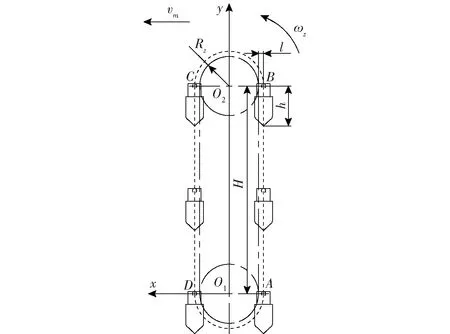

如图3所示,以从动链轮b的圆心O1为原点,以移栽机前进方向为x轴正方向,以栽植器垂直地面向上运动方向为y轴正方向,建立栽植器运动平面直角坐标系。

图3 栽植机构简图Fig.3 Diagram of planting mechanism

由理论模型可知栽植器的运动轨迹为“跑道形”,存在直线运动和变向运动[5,19],以任一栽植器尖部为参考点,推导出其周期内的位移方程。

栽植器尖部在AB内的位移方程为

(1)

(2)

栽植器尖部在CD内的位移方程为

(3)

(4)

式中x——栽植器尖部在水平方向的位移,mm

y——栽植器尖部在垂直方向的位移,mm

vm——移栽机前进速度,mm/s

Rz——栽植装置转动链轮分度圆半径,mm

l——栽植器固定点到转动链轮分度圆的距离,mm

ωz——链轮分度圆处转动角速度,rad/s

h——栽植器固定点到其尖部的距离,mm

H——主、从动链轮中心距,mm

t——时间,s

将栽植器尖部位移方程对时间t求导,得出其周期内的速度方程。

栽植器尖部在AB内的速度方程为

(5)

(6)

栽植器尖部在CD内的速度方程为

(7)

(8)

式中vx——栽植器尖部在水平方向的运动速度,mm/s

vy——栽植器尖部在垂直方向的运动速度,mm/s

2.1.3运动分析

(9)

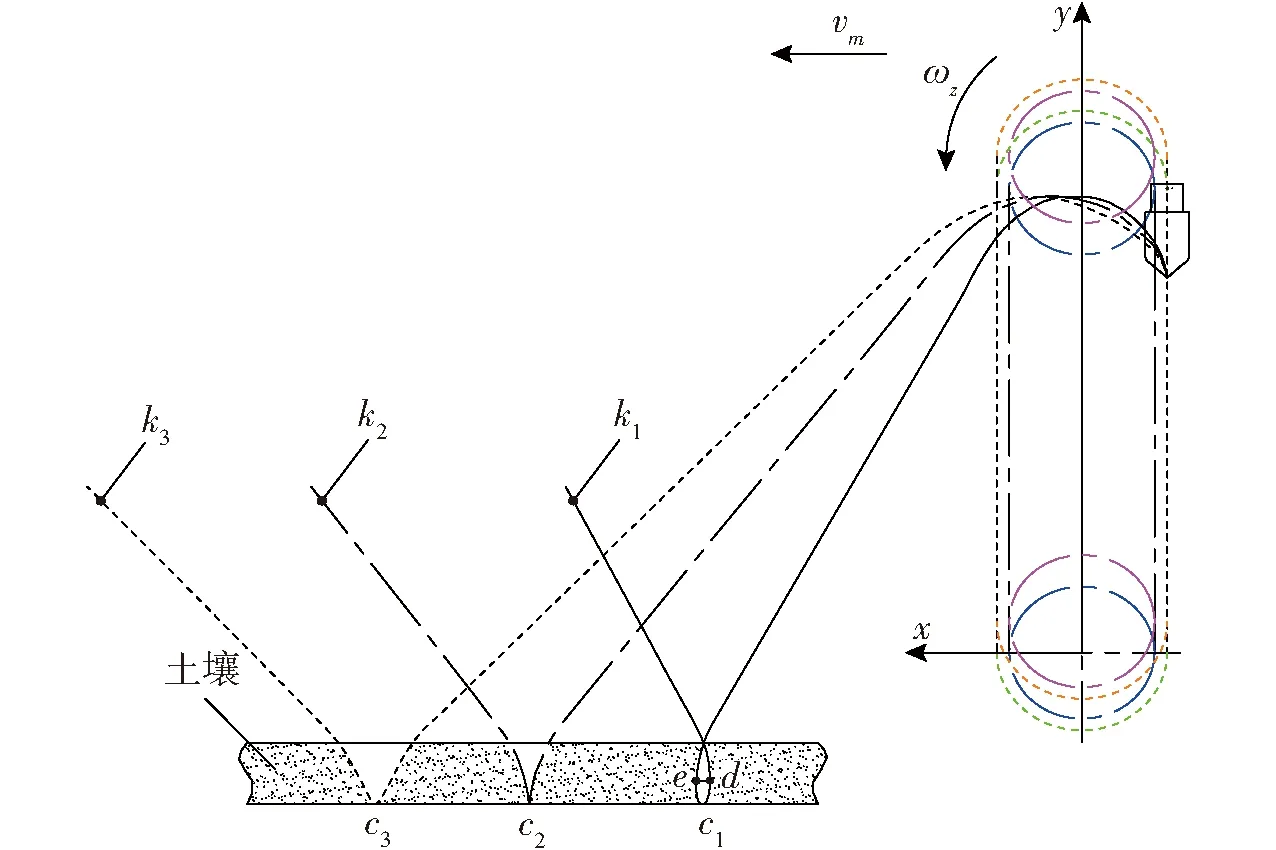

要使基质块苗平稳栽入土壤必须满足零速投苗[20-21],分析图4中栽植器的3种运动轨迹(k1为λ>1,k2为λ=1,k3为λ<1)可知:短幅摆线不存在零速投苗点,普通摆线在栽植器最低植苗点有1个零速投苗点,余摆线运动轨迹形成环扣,在环扣最长横弦ed两端各有1个零速投苗点。栽植器栽苗过程中,基质块苗从栽植器释放苗至完全脱落需要短暂时间,而此时零速投苗点只存在1~2个时间点,因此理想的投苗位置应选择k2运动轨迹的点c2,或k1运动轨迹的点e与点d。

图4 栽植器运动轨迹Fig.4 Motion trajectory of planter

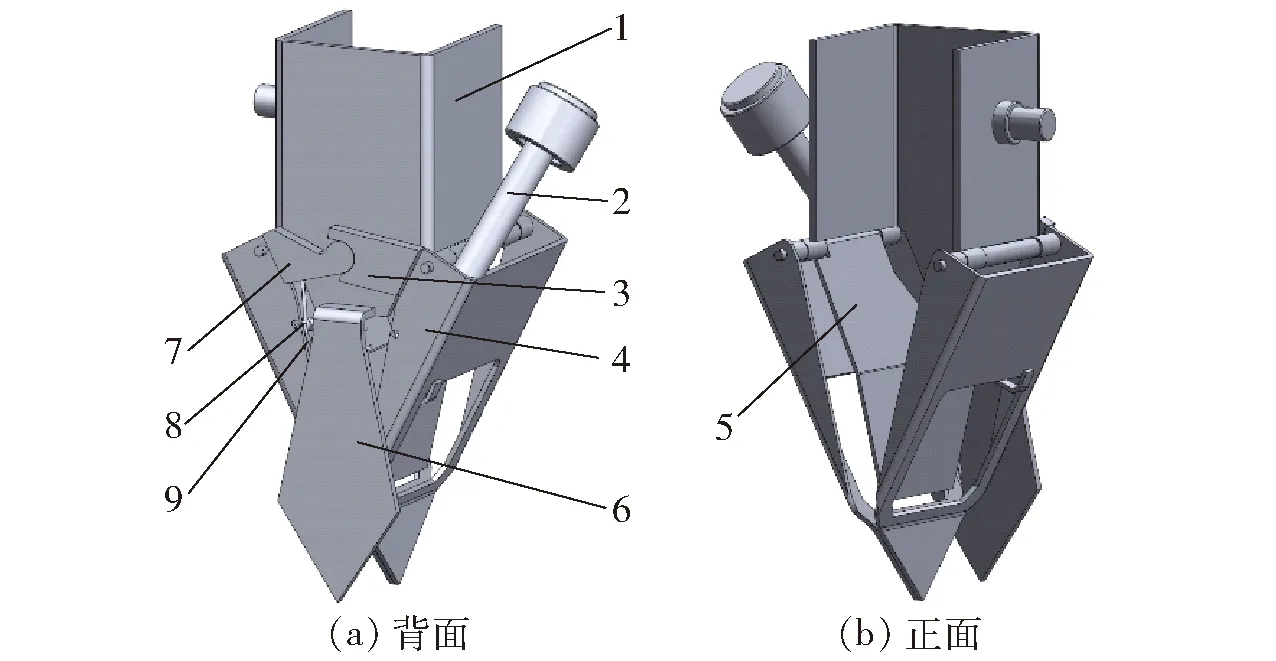

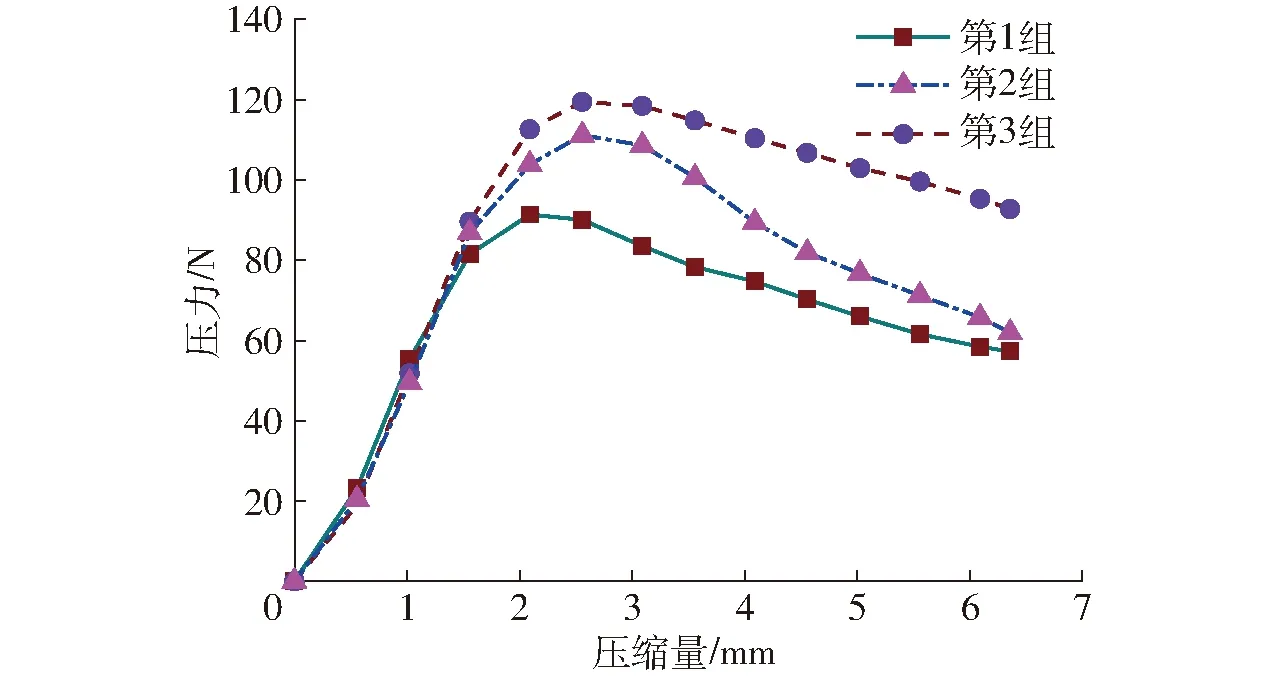

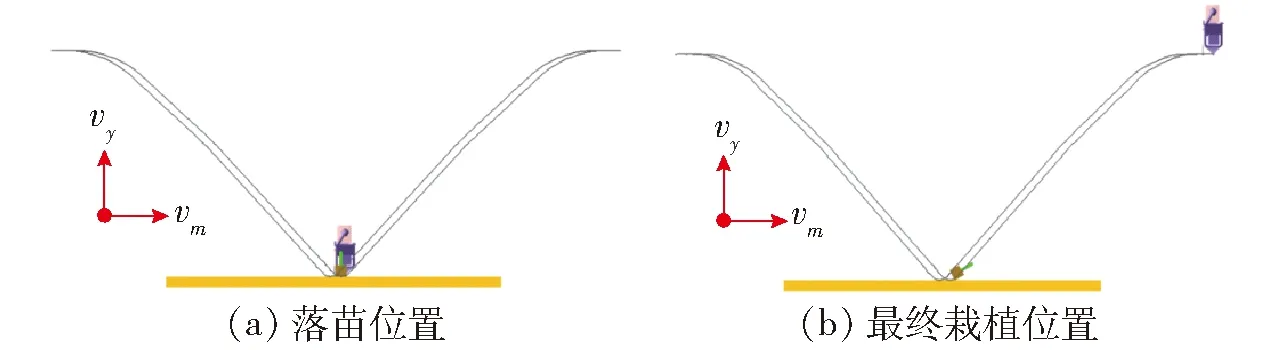

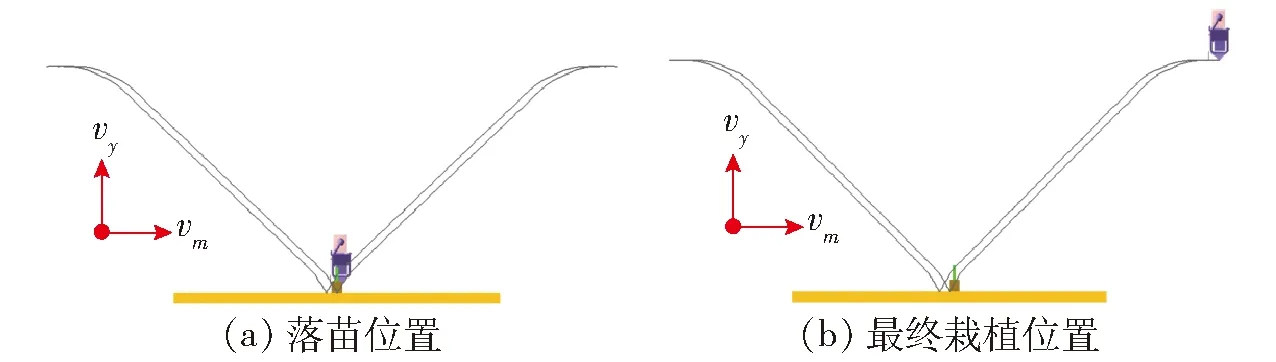

机器在实际田间作业环境下会存在诸多不确定因素,因此λ值很难恰好等于1。考虑移栽过程即基质块苗与栽植器快速分离的过程,在分离过程中要尽可能减少栽植器对基质块苗的干扰,所以要尽可能较少分离时间。图4中运动轨迹k1,ec1为栽植器下降段,c1d为栽植器提升段,基质块苗在栽植过程中除受复合运动的合力之外自身还存在自由落体运动,ec1段与c1d段相比,c1d段基质块苗与栽植器的分离时间更短,因此,c1d为最佳投苗时间段,栽植器的真实运动轨迹为λ>1,即栽植器运动参数需满足0 2.2.1结构设计 栽植器结构设计成对开式,由侧面将基质块苗送至内部,如图5所示,由一对外夹板、一对内夹板、相互啮合的凹凸板、固定架、弹簧、压杆、导向板等组成。外夹板用于破膜入土,内夹板用于夹取基质块,拨杆与外夹板固定连接,在凹凸板和两个弹簧的共同作用下实现栽植器的打开与闭合。为保证栽植器打开不影响基质块苗自由落体[2],根据基质块外形尺寸(40 cm×40 cm×40 cm),栽植器打开宽度以基质块棱长的10%加上1 mm的设计原则保留误差余量,其开口尺寸最大值设计为45 mm。同时,内夹板既要提高夹取苗成功率,又要减小施加在基质块上的夹力,以降低伤苗率,如图6所示,通过万能试验机对宜栽期基质块苗进行抗破坏试验,获得栽植器内夹板夹力的峰值范围在89.95~119.29 N之间。 图5 栽植器结构图Fig.5 Structure diagram of planter1.固定架 2.压杆 3.凹板 4.外夹板 5.内夹板 6.导向板 7.凸板 8.外夹板弹簧 9.内夹板弹簧 图6 压力-压缩量变化曲线Fig.6 Pressure-compression curves 2.2.2运动仿真分析 由于6个栽植器环周均匀布置,且结构形式和运动轨迹相同,为便于观察对其中1个栽植器进行仿真,仿真结果同样适用于其他5个栽植器。运用SolidWorks建立栽植器、基质块和秧苗三维模型并导入ADAMS中[12],为便于运动分析,将基质块和秧苗近似为刚体(忽略叶片部分),基质块建成长、宽、高均为40 mm的正方体,秧苗茎秆建成直径10 mm、高度45 mm的圆柱体。各零件之间添加运动副,基质块与栽植器左右夹板及地面之间添加接触副。 根据设计,在链轮分度圆半径Rz为80 mm,栽植频率为56株/min时,参考现有移栽机的作业速度范围1~2 km/h[2,22-23],对移栽机不同前进速度vm下的基质块苗栽植过程进行仿真分析。 当vm=1.9 km/h、λ=0.87时,仿真结果如图7,栽植器左右夹板和导向板的运动轨迹均为短幅摆线,无零速投苗点,左右夹板打开过程不影响落苗,但受惯性影响,基质块紧贴导向板内侧,落苗后导向板避苗空间不充分,导向板上升会对苗块有刮带现象,致使基质块苗向前倾倒。 图7 λ=0.87时栽植仿真过程Fig.7 Planting simulation process when λ=0.87 当vm=1.65 km/h、λ=1时,仿真结果如图8,栽植器左右夹板和导向板的运动轨迹均为普通摆线,有零速投苗点,左右夹板打开过程不影响落苗,导向板有轻微刮苗现象,基质块苗向前进方向滑移,真实作业时易倾倒,且难以保证株距一致。 图8 λ=1时栽植仿真过程Fig.8 Planting simulation process with λ=1 当vm=1.4 km/h、λ=1.17时,仿真结果如图9,栽植器左右夹板和导向板的运动轨迹均为余摆线,基质块苗在环扣对称轴左侧落苗,导向板避苗空间相对较充分,无刮苗现象,基质块苗落地后能够保持立直。 图9 λ=1.17时栽植仿真过程Fig.9 Planting simulation process when λ=1.17 因栽植器为左右打开式,左右夹板和导向板的运动轨迹近似相同。综合上述仿真结果看出:特征系数λ分别取0.87、1、1.17时,栽植器左右夹板对落苗效果影响不大;λ≤1时导向板存在避苗不充分现象,仿真栽植质量差;λ≥1.17时导向板无刮带苗现象,仿真栽植效果较理想。 3.1.1试验条件 2021年6月在农业农村部南京农业机械化研究所东区实验室进行了台架试验,如图10所示。试验对象为苗龄30 d的40 mm×40 mm×40 mm的方体基质块甘蓝苗,平均苗高82.74 mm,基质块间无粘连、串根,移栽时秧苗倾斜对基质块产生的力矩不影响栽植状态。 图10 台架试验Fig.10 Bench tests 3.1.2因素与指标 根据对栽植机构运动分析、基质块抗压试验与栽植器仿真研究可知,影响栽植性能的主要因素是移栽机的前进速度、栽植装置转动线速度和栽植器内夹板夹力等。因栽植装置转动线速度的直接表征是栽植频率,所以,以前进速度、栽植频率和内夹板夹力为试验因素,以倒伏率和伤苗率为试验指标,采用二次回归正交旋转组合设计方法进行三因素五水平的响应曲面试验。 基于栽植器运动仿真结果与基质块抗压试验结果,装置前进速度取值范围设置为1.5~2.0 km/h,栽植频率取值范围设置为56~60株/min,内夹板夹力取值范围设置为89.95~119.29 N。因素编码如表1所示,实际作业中,栽植频率应为整数,因此编码取值调整为整数。 表1 试验因素编码Tab.1 Factors codes of experiment 进行23组移栽性能试验,每组试验重复3次,取3次测试结果的平均值作为试验结果。利用Design-Expert 8.0.6软件进行试验设计及结果分析,如表2所示,表中X1、X2、X3为因素编码值。 表2 试验方案及结果Tab.2 Experimental scheme and results 3.2.1显著性分析 对试验结果进行方差分析,如表3所示,结果表明:倒伏率Y1和伤苗率Y2回归方程模型P<0.000 1,表明两模型极其显著;倒伏率Y1失拟项P>0.05(0.119 7),表明方程拟合度高,其决定系数R2为0.921 6,表明该模型可解释92%以上的评价指标;伤苗率Y2失拟项P>0.05(0.080 9),表明方程拟合度高,其决定系数R2为0.913 4,表明该模型可解释91%以上的评价指标。因此,双排链栽植装置的工作参数可以用两模型来优化。 表3 回归模型方差分析Tab.3 Variance analysis of regression models (10) Y2=4.08-0.066X1+0.68X2+0.95X3+ 0.37X2X3 (11) 分析优化后的模型,根据模型Y1的P值(P<0.000 1)、失拟项P值(0.119 7)与模型Y2的P值(P<0.000 1)、失拟项P值(0.080 9),可知优化后的模型可靠。 3.2.2各影响因素对倒伏率的影响 由图11a可知,当栽植器内夹板夹力为104.62 N时,倒伏率随前进速度增大而增大,随栽植频率的增大先增大后减小,响应面沿前进速度方向变化较快,沿栽植频率方向变化相对慢。在栽植器内夹板夹力一定的情况下,前进速度对倒伏率的影响比栽植频率的影响显著。前进速度为1.6 km/h、栽植频率为57株/min时,倒伏率最低。 图11 交互因素对倒伏率与伤苗率影响的响应曲面Fig.11 Influence of interactive factors on response surfaces of lodging rate and injury rate of seeding 由图11b可知,当栽植频率为58株/min时,倒伏率随前进速度和栽植器内夹板夹力的增大而增大,前进速度小于1.68 km/h、内夹板夹力小于98.23 N时响应面变化趋势变化较慢,后期变化加快呈线性增加,说明栽植频率一定的情况下,内夹板夹力对倒伏率的影响比前进速度显著。 由图11c可知,当前进速度为1.75 km/h时,倒伏率随内夹板夹力增大而直线增大,随栽植频率增大而缓慢增大,响应面沿内夹板夹力方向变化较快,沿栽植频率方向变化缓慢,说明在前进速度一定的情况下,内夹板夹力对倒伏率的影响比栽植频率显著。 3.2.3各影响因素对伤苗率的影响 由图11d可知,当前进速度为1.75 km/h时,伤苗率均随栽植频率和内夹板夹力的增大而线性增大,响应面变化趋势沿栽植频率方向变化速度低于沿内夹板夹力方向速度,说明前进速度一定的情况下,内夹板夹力对伤苗率的影响比栽植频率显著。 为获得较好的栽植效果,以低倒伏率、伤苗率为优化目标,进行栽植装置工作参数和结构参数优化,利用Design-Expert 8.0.6软件中的Optimization-Numerical模块进行优化求解,其目标函数与约束条件为 (12) 优化后得到影响因素最佳参数组合为前进速度1.6 km/h、栽植频率57株/min、内夹板夹力91.83 N,在该参数组合下倒伏率2.9%、伤苗率2.83%。采用获取的最佳参数组合进行台架验证试验,重复试验3次并取平均值作为试验验证值,试验结果为:倒伏率3.13%、伤苗率3.07%,验证值与优化结果基本一致。 为检验栽植装置的田间实际作业效果,将栽植装置安装在基质块苗移栽机上,以约翰迪尔1204型轮式拖拉机为牵引动力,于2021年12月在常熟横塘蔬菜专业合作社开展田间试验(图12)。 图12 田间试验Fig.12 Field test 移栽前,对试验田进行旋耕起垄,确保土壤细碎垄面平整。选取参数组合为:前进速度1.6 km/h、栽植频率57株/min、内夹板夹力91.83 N,重复试验3次,每行取连续120株秧苗测量结果取平均值。田间试验得倒伏率3.35%、伤苗率3.14%,与两指标的优化结果相对误差分别为0.45%和0.31%。表明该装置设计合理、作业可靠。 (1)设计了一种双排链式基质块苗栽植装置,通过建立理论模型和数学模型得到了栽植器运动方程,并对其进行了运动分析,确定了运动参数范围0 (2)对栽植装置进行了二次回归正交旋转组合台架试验,建立各因素与指标之间的回归模型,采用响应面法对参数进行优化,得到甘蓝基质块苗双排链式栽植装置最佳参数组合:前进速度1.6 km/h、栽植频率57株/min、内夹板夹力91.83 N,该参数组合下,倒伏率2.9%、伤苗率2.83%。台架验证试验结果为倒伏率3.13%、伤苗率3.07%,与优化结果基本一致。 (3)田间试验表明,双排链式栽植装置能够满足甘蓝基质块苗栽植作业要求,倒伏率3.35%、伤苗率3.14%,与两指标的优化结果相对误差分别为0.45%和0.31%,表明该装置具有较高的稳定性,可为基质块苗移栽装置结构改进和参数优化提供参考。2.2 栽植器

3 台架试验

3.1 试验设计

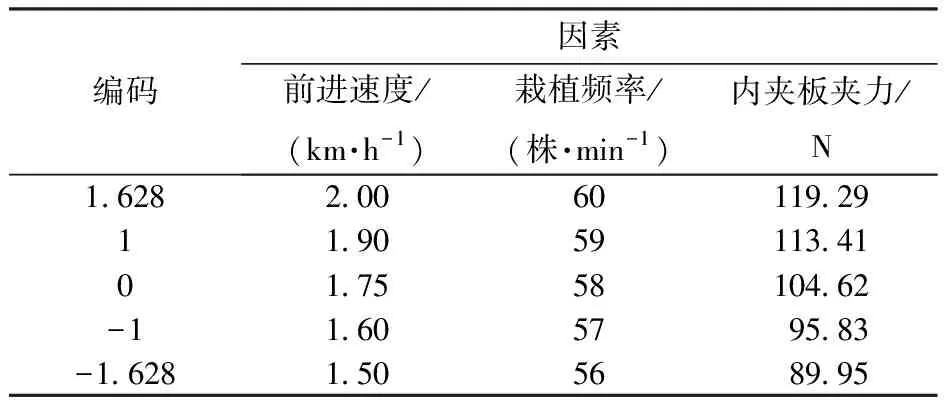

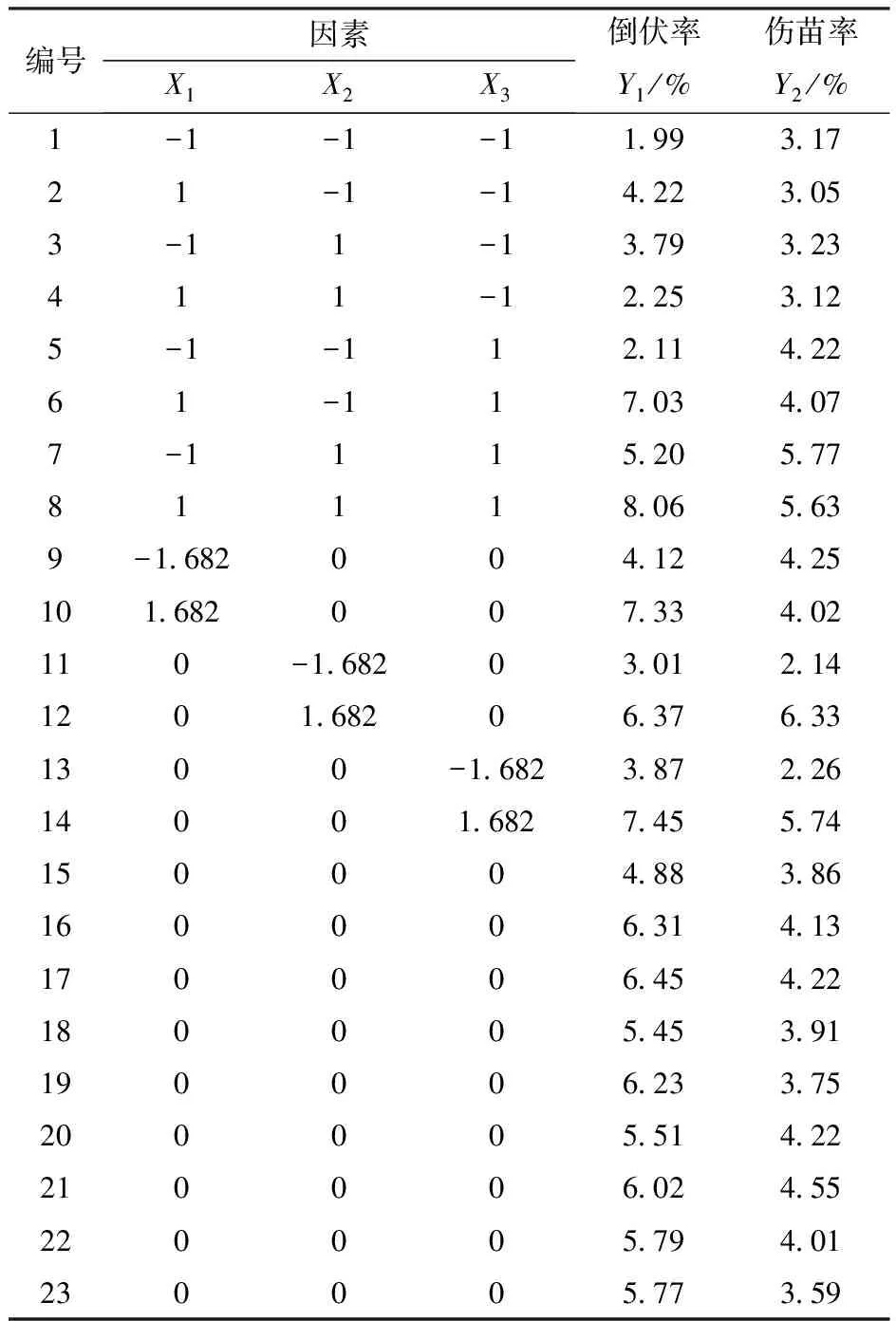

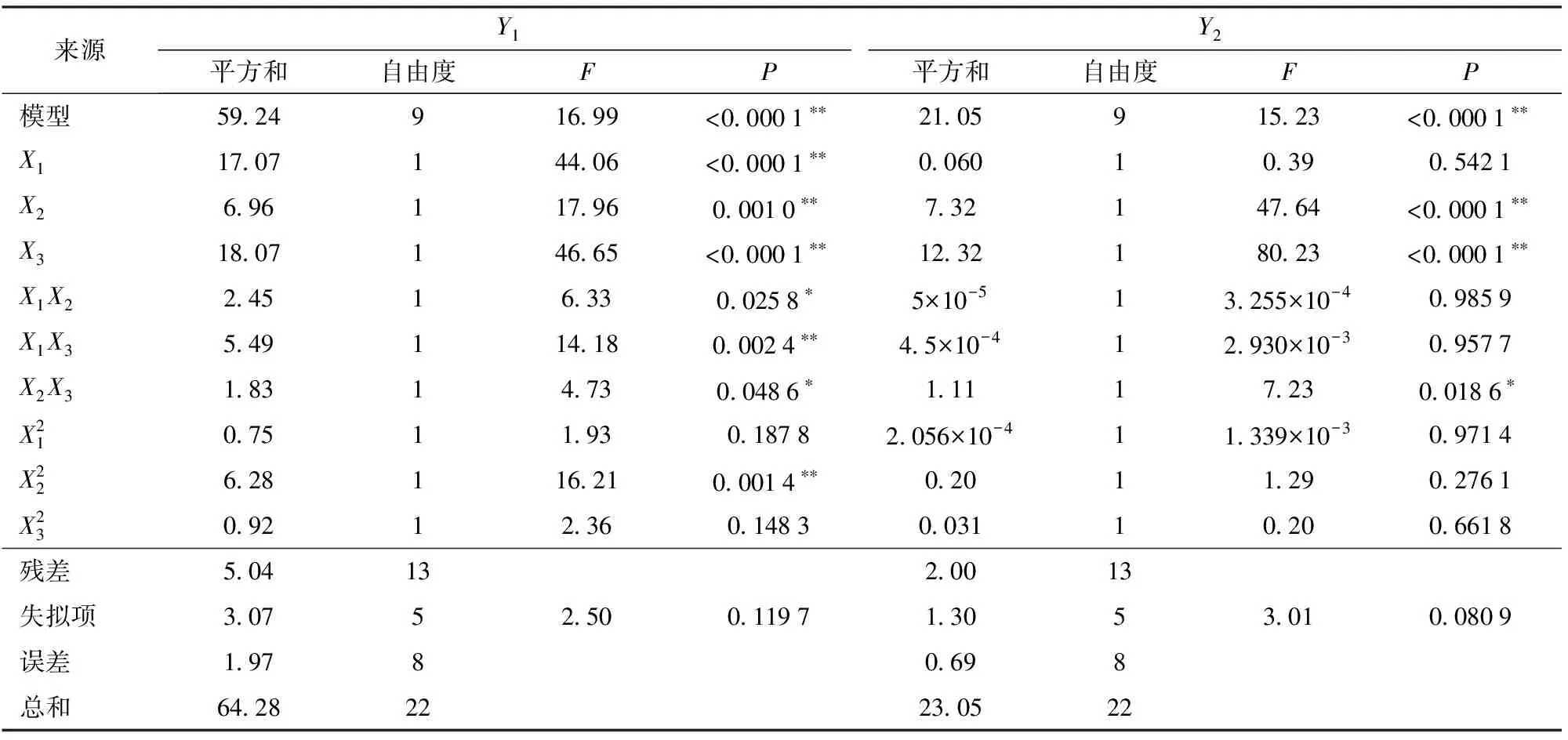

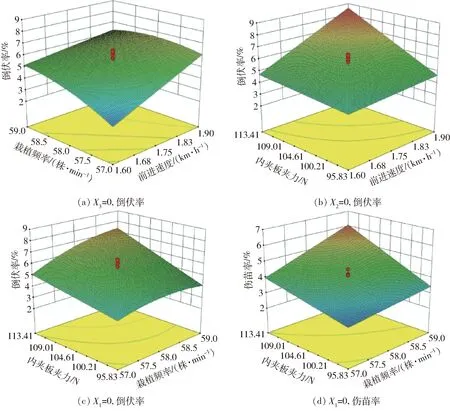

3.2 结果分析

3.3 参数优化

4 田间试验

5 结论