船舶燃油输送系统管路串水清洁工艺应用

周学志 胡海萍 潘国华

摘 要:船舶建造过程中会有少量固体颗粒附着在燃油输送系统管路内壁,为了避免这些污物进入设备造成损坏,影响船舶航行安全,在管路安装后需要进行管路清洁。通常燃油管路清洁采用串油清洗方式,由于管路系统覆盖范围大,需要制作多个工装管;且串油过程一旦有泄漏,可能造成安全事故和环境污染。本应用项目是在燃油舱室压力试验的同时,对燃油管路的注入管和输出管进行串水清洗,一次施工完成两项任务,可大大地节省施工成本,达到降本增效和安全环保的目的。

关键词:燃油输送管路;串水清洁;燃油舱室压力试验

中图分类号:U664.2 文献标识码:A

Application of Pipeline Water Cleaning Process for Ship Fuel Transmission System

Zhou Xuezhi, Hu Haiping, Pan Guohua

( CSSC Huangpu Wenchong Shipbuilding Co.,Ltd., Guangzhou 511462 )

Abstract: A small number of solid particles are attached to the inner wall of the fuel transport system pipeline during ship construction. In order to avoid damage to the navigation safety of the ship,the pipeline needs to be cleaned after the installation.Usually,the pipeline cleaning adopts the oil,and the oil needs to be purchased separately.The pipeline system covers a large range,and multiple tolling pipes need to be made.Once there is leakage during the process,it may cause safety risks and environment pollution.This project takes advantage of the fuel tank pressure test,using water cleaning method,improve the fuel pipeline cleaning process,by injection water and discharge water to clean the pipeline without oil,one department to complete two tasks, greatly save the construction cost,ballast water leakage is no pollution and safety risks, to achieve the purpose of cost reduction,efficiency,safety and environment protection.

Key words: Fuel pipeline cleaning;Water method; Tank pressure test

1 前言

船舶在建造過程中,管路成型、焊接、安装过程中不可避免地含在管路的内壁形成铁锈、扎制鳞皮、焊渣、油污等污物,这些污物如果在设备运行前不进行彻底清除,将会影响设备的正常运行,甚至严重损坏设备。一般情况下,船东和设备厂商都会要求船厂对管路系统进行串油清洗,以保证设备安全可靠的运行。

国内船厂几乎都是采用传统的串油工艺进行串油清洗,串油程序复杂、工作量大、周期较长。目前各大船企的造船总量都在逐渐扩大,在同等的硬件条件下,只有不断缩短船台/船坞和水下建造周期、提高造船速度才能满足市场的需求。想要缩短建造周期、提高造船速度,在详细设计和生产设计的准确性上下功夫的同时,更要开发适应船厂飞速发展的新工艺、新技术,用以指导生产施工,在各个工艺环节上提高品质、降本增效。

以某火车滚装船燃油输送管路为例,其管路外径大,多为? 273mm、? 219mm、? 168mm的大管,管径变化大,涉及区域广。如果采用以往串油的清洗方式,需要安装约600 m以上的工装管,且工装管穿过多个施工舱室,管路接口多,串油过程中漏油的风险大大增加。如图1所示,该管路系统大,需要的燃油量大约为3 000 L,串油清洗后,管路内的燃油不能完全排净,当油舱内进行其他施工项目时,油管内残余的液体燃油和油气会对施工人员造成安全隐患。可见串油清洁方式耗费大量的人力和物力,安全风险高,施工周期长。

2 管路串水清洗工艺路线和方案

燃油输送系统管路以燃油舱为界分为两部分:一部分是燃油注入管路,燃油从甲板面上的注入口通过注入管路输入到燃油舱里;另一部分是燃油输出管路,从舱内的吸口抽吸燃油通过输出管路输送到所需地方。

燃油舱在结构焊接完成后,需要进行舱室压力试验,通常是从消防栓连接水龙带从人孔盖向舱室内注满淡水,封闭舱室进行压力试验,检查合格后再将小型抽水泵从人孔处放入舱内将淡水排出,小型抽水泵功率约15~20 m3/h,一般船舶燃油舱容积约为2000 m3,抽完需约110 h,效率很低。

我们的目标是怎样实现将燃油舱室压力试验和燃油输送管路串水清洗工序有效地结合起来。分析认为,通过燃油注入管将淡水输入到燃油舱室内,其过程对淡水注入管起到串洗作用;再用舱底泵通过舱室吸口和燃油输出管将舱室内淡水排出舱室,其过程对燃油输出管路起到清洗作用。舱底泵的流量为250 m3/ h,舱容为2 000 m3的舱室,预计34 h可全部排空,这样既可以实现舱室压力试验,也可同时对管路进行清洗,一举两得。此工艺方案需要解决的难点,是燃油管路内部用淡水清洗后的防锈问题。

金属生锈是一个氧化反应过程,防止金属生锈的一般方法是隔绝氧气,怎样将管子内部与氧气隔绝是问题的关键。可以向管子内部注入氮气,置换出管路系统内的空气,再使用系统内的阀件将管路封闭,从而防止氮气泄漏和隔绝氧气,这样管子串水清洗后的防锈问题也就解决了。

3 管路串水清洗工艺应用

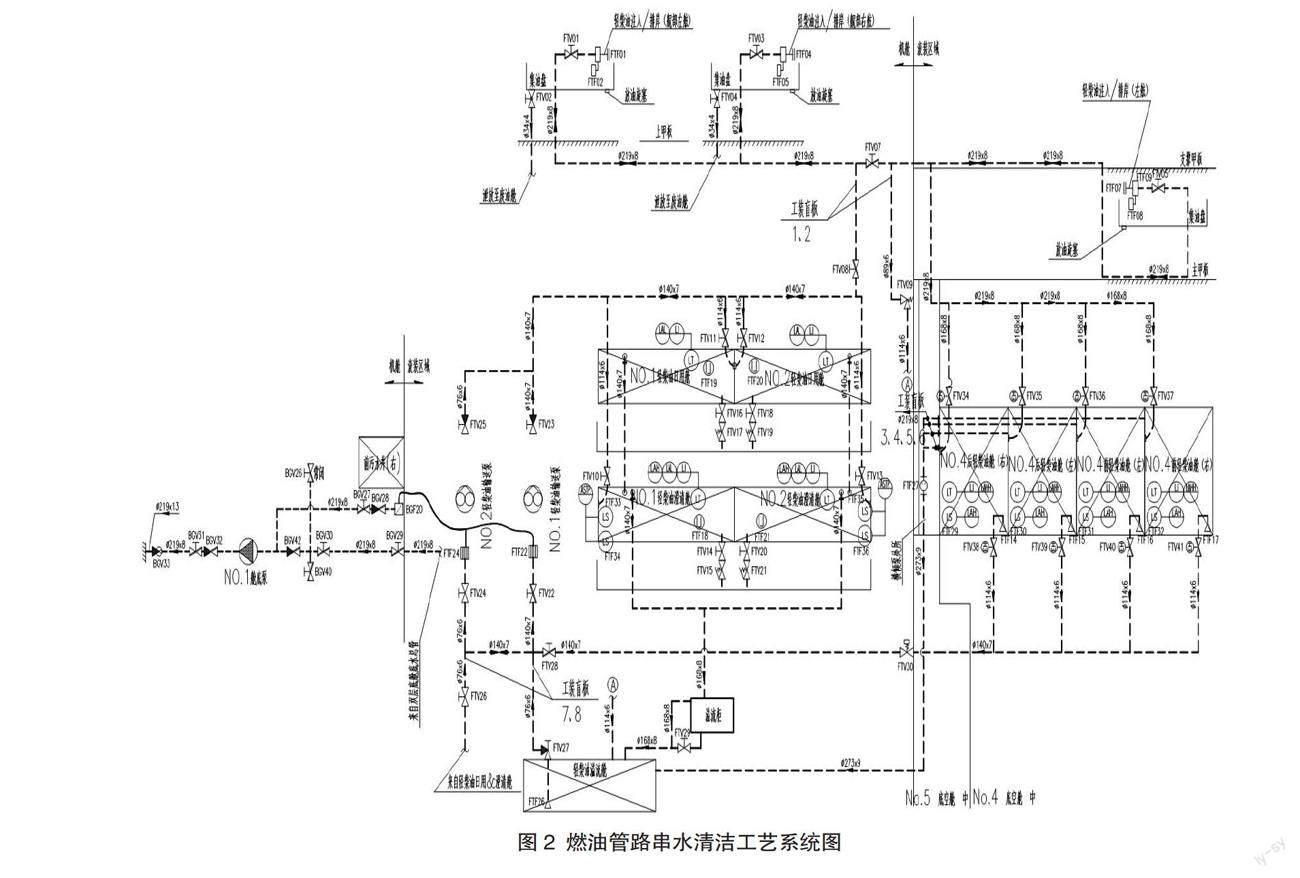

以某火车滚装船燃油输送管路为例,改进后的燃油管路串水清洗工艺系统见图2.主要过程分为三个步骤。

(1)舱室加注淡水

从甲板注入口通过燃油注入管向燃油舱室加注淡水。本船柴油舱容量为500~600 m3,每个舱加水过程可持续9~10 h,加水过程淡水流过注入管路,即可对向舱内注入的管路进行冲洗。此过程的施工关键点为串水清洗前封堵与之相连的其它舱室和管路,同时保证加水流量为50 m3/h。

具体操作过程如下:

① 前期准备工作:管路系统密性试验合格,燃油舱内清洁,舱内吸口位置安装滤网;

② 打开从注入口到燃油舱室的通道,开启相关阀门(根据舱室加水顺序依次打开对应舱室的蝶阀);

③ 封堵燃油舱室各路出口,关闭相关阀门,将油舱内溢流管路接口进行临时封堵,安全阀前加盲板;

④ 加注淡水。每次只对1个舱室进行淡水加注工作,舱室加水共分为两组,对第一组舱室加注淡水,待强度试验结束后,将舱室内水排干后对第二组进行加注淡水;

⑤ 加水过程中设置4根工装管,同时对一路注入管进行加水作业,加水至满足舱室压力要求停止加水,进行舱室压力试验。

(2)舱室排水

燃油舱强度试验后,使用机舱底右舷的1#舱底泵排出舱内残水,舱内的淡水通过吸口进入管路最后排出。这个过程淡水对从舱室流出的管路进行冲洗,施工关键点为串水清洗结束后对管路内残留的水分进行泄放。

具体步骤如下:

① 使用盲板封堵燃油溢流舱;

② 开启舱室输出管路上的相关阀门;

③ 关闭舱底泵与其他舱室管路相连的阀门;

④ 启动舱底泵进行排水工作,直至排空为止;

⑤ 泄放管路内残留水分,调整船舶状态使船舶艉倾,松开管子路径上最低点的法兰,将残留在管路内的淡水放出,并安排施工人员负责所有膨胀弯的排水工作和在该位置做好标记;放残结束后,恢复管路法兰的安装状态;后续系统加注燃油和该系统调试过程中应重点检查,确保无燃油渗漏。

(3)管路防锈

利用氮气排出、置换管路系统内空气,并使用系统内的阀件将管路封闭,隔绝氧气,防止管路内壁生锈。施工关键点是加注氮气后要关注舱室内氧气含量,做好通风。

具体步骤如下:

① 制作安装加氮气盲板工装;

② 将系统进舱的蝶阀FTV28、38、39、40、41打开;

③ 利用工装向系统内加氮气,通过观看压力变化判断加气量;

④ 管路内压力达到0.1 bar后关闭蝶阀,将氮气封闭在管路系统内;

⑤ 管路加氮气过程中,施工人员需佩戴氧气浓度测量仪,并做好通风工作,一旦氧气浓度发生变化需立即停止作业,紧急疏散;加氮气流程完毕后,首次进入各燃油储存舱内需使用风机通风30 min以上,由安全员测量氧气浓度达标后方可进入舱室进行作业;

⑥ 舱室内作业完毕后,系统恢复;拆除系统安装的封堵,恢复法兰连接;系统管路清洁工作结束后,按管路原理图恢复管子及其附件。

4 应用效果

以某火车滚装船燃油输送系统管路为例,取得的效果如下:

(1)节约串油施工周期7天;

(2)节约舱室压载施工周期1天;

(3)节约油管拆除时间3天 ;

(4)工装管制作,节约4人×8小时×45元/小时×3天= 4 320元;

(5)工装管安装和拆除,节约10人×8小时×45元/小時×7天= 25 200元;

(6)加水、抽水人工成本,节约6人×8小时×45元/小时×7天=15 120元;

(7)节约工装管约1 000 m,费用约20万元;

(8)节约串油油料约3 000 L,费用约1.8万元。

总计节约总周期8天,节约总金额26.3万元 。

5 结论

该工艺方案把燃油输送系统管路冲洗和舱室强度试验结合在一起,大大提高了施工效率,节约了人力物力成本,提升了船舶建造时的安全性。经过实践证明,该工艺方案操作可行、高效,可推广到其他类型船舶的燃油输送系统管路串洗清洁工序当中,也可供其他船厂参考和应用。

参考文献

[1] 中国造船质量标准[S],北京:中国标准出版社,2016.

[2] 中国船级社.钢质海船入级规范(2021) [S],北京:人民交通出版

社, 2021.

[3] 中国船级社.材料与焊接规范(2006)[S],北京:人民交通出版社,2006.

[4] 王欢,等.船舶管路系统[M].哈尔滨工程大学出版社.

[5] 徐珊娜,等.一种燃油系统的串洗方法:中国:CN111420946A[P].