热管测试设备高功率试验问题和解决措施

梅华平, 段成君,胡崇举,2,刘 健,2,余大利,何梅生, 李桃生,2

(1.中国科学院 合肥物质研究院核能安全技术研究所,安徽 合肥 230031;2.中国科学技术大学,安徽 合肥 230027)

液态金属热管具有非能动的特性,无需其他动力机械进行热能输送,系统简单轻量、传热能力强,此外热管之间相互独立,可避免单点失效,提供冗余安全保障,因此液态金属高温热管是空间核反应堆电源堆芯热传输系统和辐射散热器的重要研究对象[1-5]。

2018年,美国NASA与国家能源局共同完成了可用于星际探索和火星探测任务的Kilopower空间堆电源[6]。Kilopower反应堆热功率为4.3 kW·t,电功率为1 kWe,堆芯采用高富集度块状铀钼合金作为燃料,堆芯产生的热量由布置在燃料外围的8根非能动液态金属Na热管载出,反应堆设计满功率工作寿命不低于15年[7-10]。Kilopower的成功运行有效促进了液态金属热管在微型热管堆中的应用与发展。

为了获得液态金属高温热管启动性能和热传输性能,并掌握热管堆堆芯热工特性,课题组设计开发了高温热管测试设备,在该设备调试过程中,面临了系统热传输功率不高的问题,为此,课题组探讨了可能影响设备热传输功率的各种因素并通过采取改进措施,最终实现了目标热传输功率。

1 热管测试设备介绍

热管测试设备由高温热管、加热系统、保护系统、冷却系统、数据采集与温度控制系统、电气系统和支撑台架组成。设备实物如图1所示,主要设计参数见表1。设备的基本工作过程为:利用感应加热线圈对液态金属热管蒸发段进行加热,感应加热线圈由感应加热电源进行供电,加热线圈铜管内部有循环的去离子水进行冷却;热管绝热段外壁包裹了绝热材料减少漏热;热管冷凝段利用水冷凝器进行冷却,通过监测水冷凝器进出口的水温和冷却水流量,计算获得设备的热传输功率;为了保证测试实验过程的安全,根据需要在热管外壁不同位置焊接有测温热电偶对系统状态进行监控。

表1 主要设计参数

图1 热管测试设备

2 设备高功率试验面临的问题

热管测试设备调试过程中,出现了系统总热传输功率不高的问题。课题组通过调研分析和实验观察可能影响系统传热的各种因素[11-15],总结了影响设备传热功率的可能原因,见表2。

表2 影响传热功率的可能因素

针对表2所述问题和解决措施,课题开展了设备的高功率传热试验,试验过程使用的感应加热电源型号为BT-100 kW,使用的热管为钠热管,热管外径25 mm,长度1 050 mm,高效工作温度范围为 750~850 ℃, 单根钠热管极限传热能力不低于3 kW。为了实现设备的目标总传热功率10 kW,试验过程采用了4根的钠热管棒束开展实验。

3 试验结果与讨论

3.1 感应电源输出功率

调节增加感应加热电源的输出功率,可最直接提升热管的蒸发段温度和设备传热功率。在电源直流电压恒定575 V、使用内径100 mm的加热线圈情况下,对比了不同振荡电流参数对热管蒸发段温度的影响,结果如图2所示。图2中个别线条未完全连接是因为实验中出现了热电偶断点,可以看出,随振荡电流增加,热管蒸发段温度总体升高。试验中,由于感应加热电源能力不足,电源可实现的最大输出振荡电流为260 A,此时热管温度距离可使用工作温度850 ℃还有很大差距,系统传热功率还有很大提升空间。

图2 输出功率对热管蒸发段温度的影响

3.2 添加铁磁性辅助负载

在感应加热电源直流电压575 V,振荡电流200 A,加热线圈内径100 mm的情况下,对比了不同铁磁性辅助负载添加量对热管蒸发段温度的影响,结果如图3所示。可以看出,随铁磁性辅助负载增加,热管蒸发段温度升高,有利于提升热管测试设备传热功率。

图3 辅助负载对热管蒸发段温度的影响

3.3 感应加热线圈软连接长度

在感应加热电源直流电压575 V、加热线圈内径100 mm的情况下,对比了感应加热电源与加热线圈之间的软连接长度对传热功率的影响,结果见表3。可看出在相同的电源参数下,软连接变短,传输功率有一定增加,但软连接长度对传输功率的影响值总体很小。

表3 软连接长度对传输功率的影响

3.4 冷凝器冷却剂流量

在感应加热电源直流电压575 V、加热线圈内径100 mm的情况下,对比了两种不同电流参数下水冷凝器进出口冷却剂流量对传热功率的影响,结果见表4。发现在相同的电源参数下,水冷凝器进出口的冷却剂流量增加,传输功率略有增加。

表4 冷却剂流量对传输功率的影响

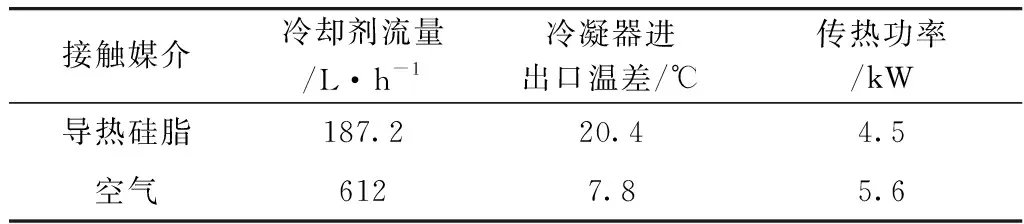

3.5 热管冷凝段与水冷凝器接触媒介

在感应加热电源直流电压575 V、振荡电流260 A、加热线圈内径100 mm的情况下,探讨了钠热管冷凝段与水冷凝器间隙内填充空气和导热硅脂两种不同接触媒介对传热功率的影响,试验中使用的导热硅脂为AOQ-G300导热硅脂,试验结果见表5。发现与空气相比,热管冷凝段与水冷凝器间隙内填充硅脂时,设备的传输功率反而下降,分析原因认为是由于硅脂的导热系数远高于空气,带来热管冷凝段温度过低,热管冷凝段不能很好启动造成的。

表5 接触媒介对传输功率的影响

3.6 热管蒸发段绝热条件

试验中发现,感应加热线圈冷却水出口温度较高,初步判断实验中负载感应加热后产生的热能,很大一部分被感应加热线圈内部的冷却水带走,因此在感应加热线圈冷却水管道加装了水温和流量测量,并开展了热管蒸发段与感应加热线圈间隙填充陶瓷纤维绝热材料的试验,为了实现更大的绝热层厚度进而保证更好的绝热效果,添加陶瓷纤维绝热材料的试验使用了内径110 mm的加热线圈,实验过程电源直流电压为575 V,试验结果见表6。可以看出,在没有绝热材料的情况下,加热线圈冷却功率占比约70%,有绝热材料的情况下,加热线圈冷却功率占比约50%,因此通过在热管蒸发段与感应加热线圈的间隙填充绝热材料,可以显著降低感应加热线圈冷却水带走的热量,从而实现热管测试平台更大的传热功率。此外从表6还可以发现加热线圈内径增加,会造成负载系统的总发热功率下降。

表6 绝热条件对传输功率的影响

3.7 感应加热线圈尺寸

在热管蒸发段绝热条件实验中,发现了加热线圈内径增加会造成负载系统总发热功率下降的现象,而为了实现热管测试平台具有高的传热功率,需要设计负载系统高发热能力同时降低加热线圈冷却水带走热量的情况。为此,课题组调研了具有更强绝热能力的航空工业所采用的纳米气凝胶毡材料,在使用新气凝胶毡材料填满热管蒸发段与感应加热线圈间隙的情况下,开展了两种不同感应加热线圈尺寸下的试验,结果见表7。可以看出,感应加热线圈尺寸减小,可以显著提高设备的传热功率,在感应加热线圈内径尺寸为90 mm时,实现了设备传热功率大于等于10 kW的设计目标。考虑到感应加热线圈变小后,可填充在热管蒸发段与感应加热线圈间隙的绝热材料厚度很大程度上被减薄,绝热能力实际下降,因此设备传热功率的提高应归因于加热线圈减小后负载在感应线圈的作用下产生的热量极大增加。此外对比表6、表7数据,还可以看出,气凝胶毡绝热材料的绝热性能一定程度上优于了陶瓷纤维材料。

表7 线圈尺寸对传输功率的影响

4 结 论

针对实验室研制的高温热管测试设备总热传输功率不高的问题,课题组从感应电源输出功率、铁磁性辅助负载添加量、感应加热线圈软连接长度、冷凝器冷却剂流量、热管冷凝段与水冷凝器接触媒介、热管蒸发段绝热条件、感应加热线圈尺寸等多个方面进行了研究,主要结论如下:

(1)增加感应电源输出功率和铁磁性辅助负载添加量,可以显著提高热管蒸发段温度,进而提高热管传热能力。

(2)感应加热线圈软连接长度减小和冷凝器冷却剂流量增加,可微弱增加设备的传热功率。

(3)热管冷凝段与水冷凝器间隙内填充硅脂媒介时,设备的传输功率下降,造成这一现象的可能原因是热管冷凝段温度过低使得热管冷凝段不能完全启动。

(4)热管蒸发段的绝热条件和感应加热线圈尺寸对设备的总传热功能功率有显著影响,通过在热管蒸发段与感应加热线圈的间隙填充绝热材料,可以显著降低加热线圈内部冷却水带走的热量,通过使用内径尺寸更小的感应加热线圈,可以使负载在感应线圈的作用下产生的热量显著增加。