回坡底煤矿采煤机实时运行状态监控系统设计

全 新

(山西焦煤集团霍州煤电集团回坡底煤矿,山西 临汾 041600)

目前在回坡底煤矿采煤工作面,由于机器状态监测不达标,故障前预警不及时,导致采煤机故障定位存在偏差,造成故障处理时间长等问题。为解决此采煤机问题,回坡底煤矿牵头对采煤机运行状况监控系统[1-5]进行了设计,旨在提高煤矿井下生产安全以及采煤效率。

1 采煤机结构简介

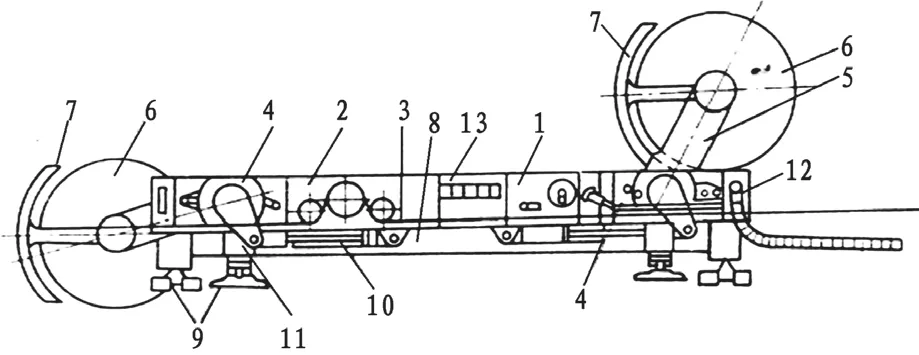

在回坡底煤矿中,工作面上采煤机多采用双滚筒采煤机。双滚筒式采煤机主要由电气、机械以及液压三大部分组成。机械传动部分主要由牵引部以及截割部两大部分组成。采煤机结构简图见图1。

图1 双滚筒采煤机结构简图

2 采煤机实时状态监控系统的总体架构

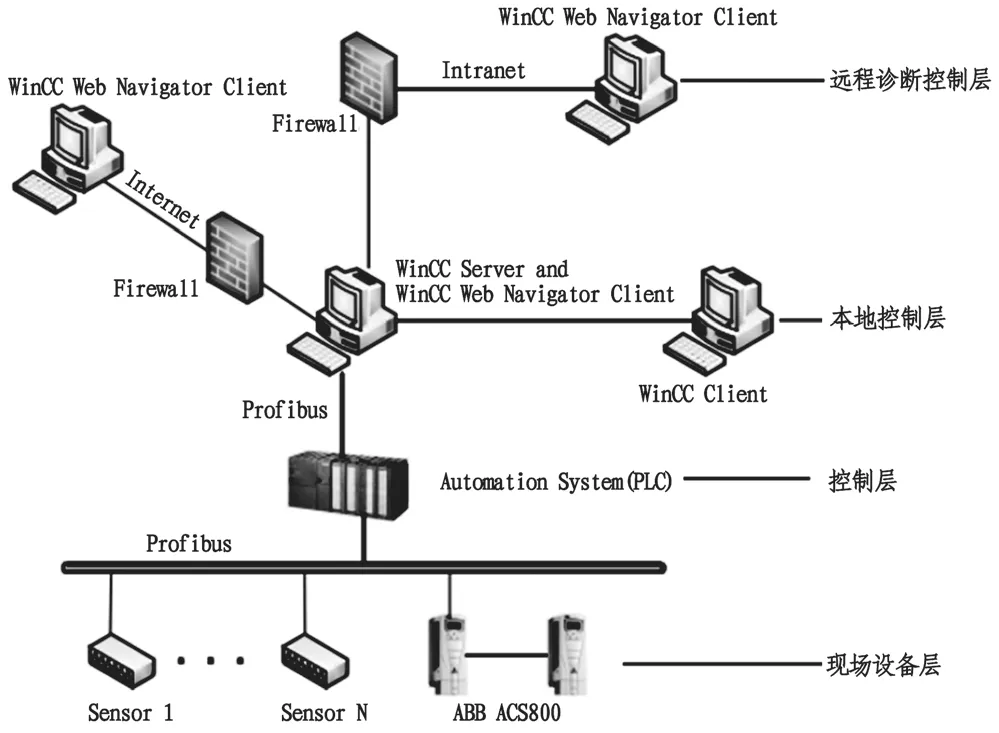

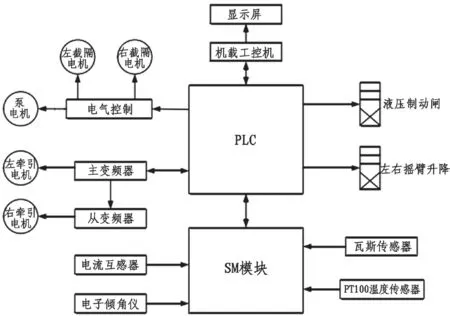

根据对采煤机实际运行状况的分析,确定采用分布式结构来进行其监控系统的设计。以WinCC组态软件为基础平台,使用工控机与PLC 进行连接。为了实现系统的远程控制功能,开发了远程访问的模块,可以通过互联网来实现功能,达到提升效率以及预防事故的功能。在系统中PLC 使用的是可靠性高、稳定性好的Simatic S7-300 系列,其处理器运行程序效率高,同时能实现较好的故障诊断功能,能够较好地处理恶劣环境下的系统问题。设备的运行状况监控系统的整体结构组成见图2。

图2 采煤机监测系统整体结构组成图

根据图2 所示,采煤机监控系统整体结构分为4 层:

1)在监控系统基础层,分布着大量的传感器,同时包含被控制的设备对象,主要是围绕现场设备的信息采集工作来展开,该层为现场设备层。

2)PLC 控制器所在的第二层,主要是针对收集的设备数据完成分析处理。

3)第三层即为本地控制层,其实质是控制下位机的管理系统即HMI/SCADA 系统,目前在自动化、IT 等技术的加持之下已经成为工控系统中承上启下的一环。该层主要针对PLC 分析处理的数据,将其进行分类制表保存,同时根据数据,确保监控的采煤机正常运行,一旦出现异常,立即进行异常的排查处理。

4)第四层为系统的远程诊断控制层。该层以通信技术与软件构造技术为基础,利用IE 浏览器的窗口实现对采煤机实际运行的监控,同时可以在远程终端通过APP 的登陆直接进行数据的查询,当需要专家进行分析时节约了专家到现场的时间,能够即时对设备故障方案进行远程指导与分析。

3 采煤机实时状态监控系统设计

3.1 现场设备层设计

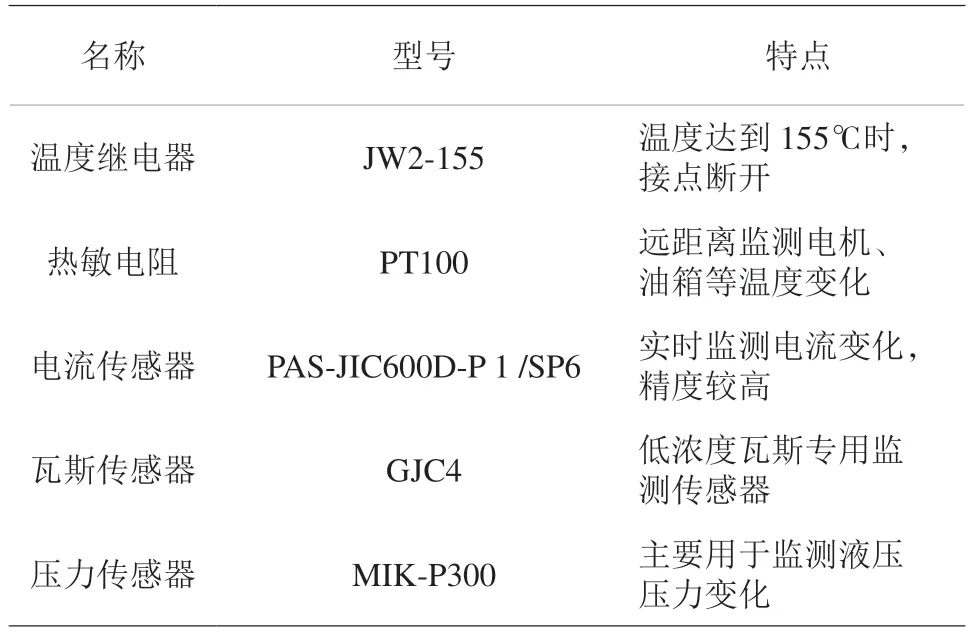

系统现场设备层由被控制设备对象以及传感器共同组成,其主要针对现场采煤机运行状态参数来展开,其中最关键的一步是传感器的选型,具体见表1。

表1 传感器选型表

3.2 采煤机本地控制层设计

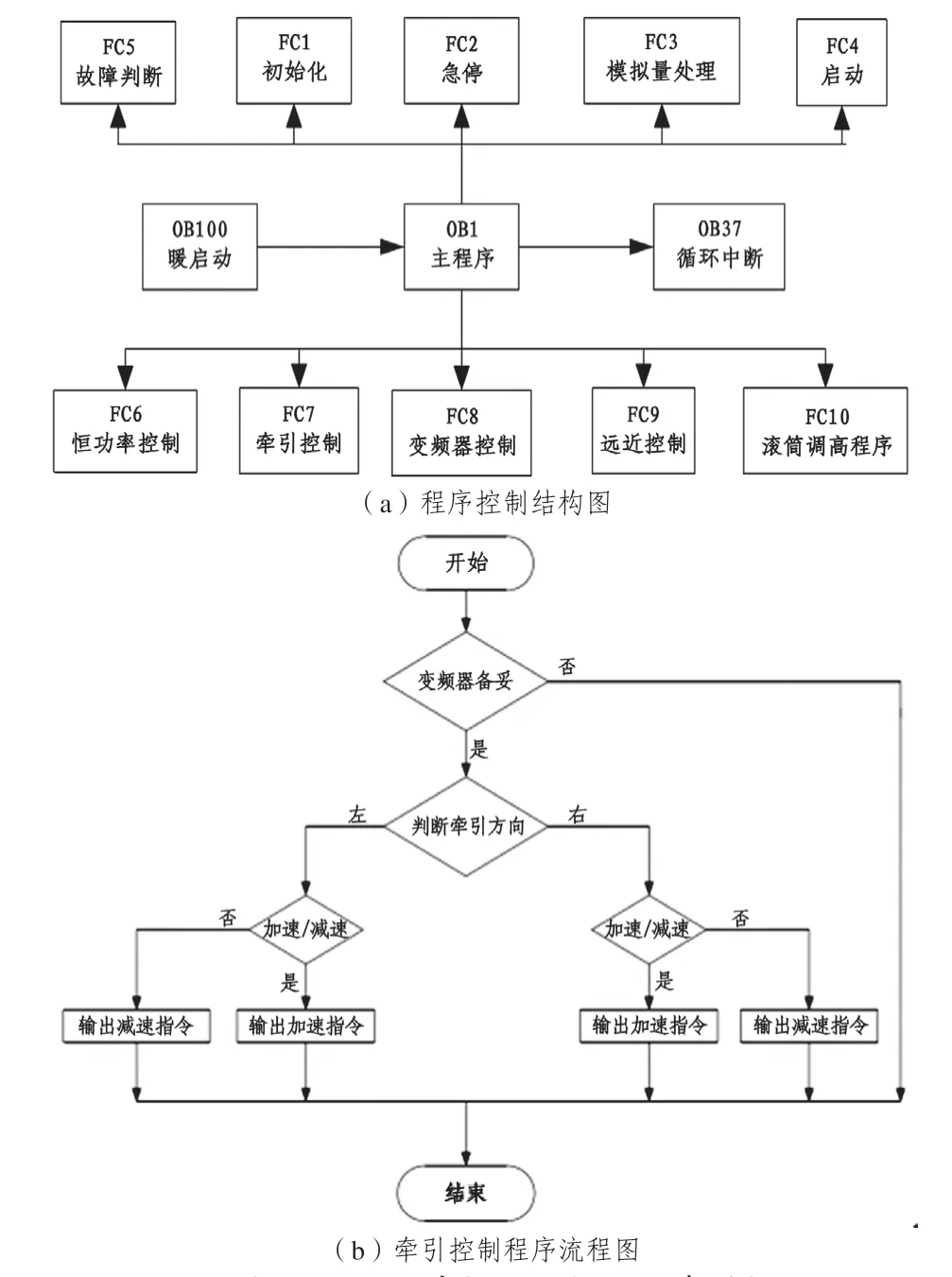

采煤机的本地控制层控制原理见图3。该系统基于PLC 编程,对电磁阀电气控制电路进行控制,主要控制两个截割电机的速度、扭矩以及液压泵电机的调节;其次在变频器的作用下对两个牵引电机进行控制,PLC 还直接控制采煤机的液压制动阀以及左右摇臂的升降阀;最后与工控机形成交互,完成数据的处理与分类,一旦数据异常,工控机下达指令到PLC,PLC 执行停机或者减速等动作。

图3 本地系统控制原理图

在本地控制层中,PLC 控制器是核心部分,是连接现场设备与上位机的中间桥梁部分,能够通过程序的设置,完成模拟量以及数字量的采集处理,同时可以对采煤机进行有针对性的状态调整。选用S7-300 作为PLC 控制器。该系列的PLC 具有反应速度快、集成效果好、外型结构小、模块可选择等特点。为了满足设计需求,在本设计中PLC 模块需要的功能模块有:电源、CPU、通信、数字量输入输出、模拟量输入输出等。其中,数字量输入模块SM321 使用2 块,分别使用D11/D12 来命名;数字量输出使用SM322 模块,其输出主要是利用继电器来进行,通过继电器来实现采煤机的姿态变化以及状态调整。

可编程控制器PLC 需要对本地设备层中传感器采集的信号进行处理分析。该信号是以模拟量的形式到达PLC 模拟量模块,通过对模拟量分析,来准确获取采煤机的状态,基于此对采煤机进行控制。PLC 控制程序的准确编写是功能实现的关键。

如图4(a)所示为PLC 控制器的程序控制结构图,其OB1 主程序由10 个子程序组成,通过各个子程序的相互配合,才能完成采煤机运行状态的监控。以采煤机牵引控制程序为例,设计软件流程,具体见图4(b)。

图4 S7-300 控制器的程序控制结构图与牵引控制流程图

3.3 采煤机远程控制层设计

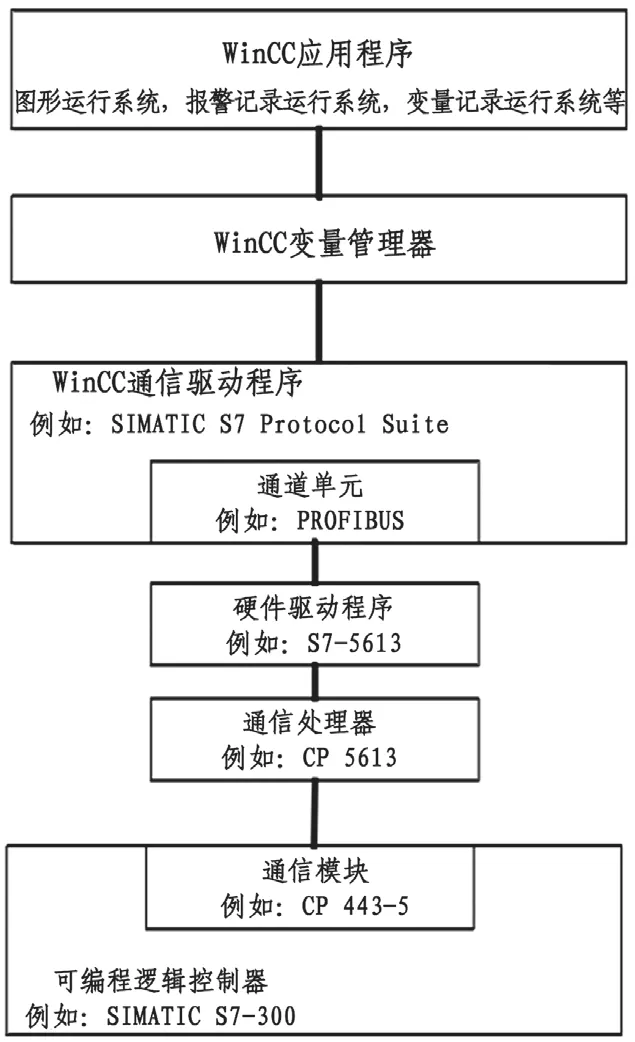

本文设计的远程监控系统是以WinCC 组态软件为基础,通过软件的通信技术与软件构造技术实现数据的保存与归档,利用IE 浏览器的窗口实现采煤机实际运行的监控,通过与PLC 控制器的互联完成系统的故障诊断。因此,WinCC 软件与PLC 之间的互联通信原理,是决定故障诊断功能的关键。WinCC 组态软件包含数据运行、报警监控以及变量调整等分系统,过程中要预设变量进入WinCC 的变量控制器中,通过变量的异常识别,启动系统的通信驱动程序,在程序中对应的变量通道中通过硬件驱动程序触发通信处理器,将信号传输到PLC 控制器中的通信模块,进而实现两者的互联,随后就可以在终端进行PLC 控制,进行采煤机各模块的故障诊断。二者之间的具体通信原理见图5。

图5 WinCC 与PLC 通信

图6 是基于WinCC 组态软件结合PLC 通信功能的用户界面图。此界面包括电机控制面板、左右操作站的操作控制面板、参数状态波动显示趋势图等,可以通过界面上按键的布置,完成上位机终端显示,对井下采煤机进行实时监控以及实时控制。

图6 WinCC 软件采煤机监控系统用户界面图

为了检验运行监控系统对故障定位以及处理的有效性,先在回坡底煤矿进行系统的试点运行。以回坡底煤矿1#工作面为试点,将目前安装在采煤机关键部位检测传感器通过以太网与PLC 控制器进行连接,随后再将其接入WinCC 与PLC 结合的运行监控系统中,进行系统试运行。刚开始用户界面仪表一切正常,在系统运行一段时间后,用户界面报警,右牵引电流数值出现异常,随即对历史曲线进行分析,判断右牵引电机故障,立即停机,将故障信息发送给设备维修人员,对电机进行更换,之后采煤机恢复正常。故障处理整个过程用时30 min。针对此类故障,若使用传统采煤机故障处理,首先采煤机报警,操作人员现场立即停机,通知维修人员到位,随后对采煤机关键部位进行故障排查,最终确定异常,再进行零配件的更换,之后采煤机正常开机继续工作。从以往的维修记录来看,此类故障从出现到排除,一般需要用时1~2 h,整个过程采煤机停机,生产现场停滞。通过对新旧系统故障处理对比分析,可得新系统故障处理时间较短。通过数据分析,故障定位明确,确保了井下的生产安全,后续将会在回坡底煤矿进行推广,对其进行深入的跟踪研究。

4 结论

采煤机的安全运行以及可靠性会直接影响井下采煤工作效率,基于目前采煤机故障较多且处理时间较长,本文设计了一款采煤机运行状态远程监控系统。通过PLC 控制器对采煤机主要部件进行监控,同时对收集的数据进行处理与分析,旨在及时准确地确认故障发生的位置。通过与WinCC 组态软件的通信互联,可以第一时间确定故障位置,远程对采煤机故障进行分析处理,保障井下的安全生产,提升矿井生产自动化进程。