含缠绕层缺陷大容积缠绕气瓶安全性能与评定研究

高兆江,骆 辉,刘永久,欧三立,柴 森,黄强华

(1.中国特种设备检测研究院,北京 100029;2.国家市场监管重点实验室(氢能储运装备安全),北京 100029;3.石家庄安瑞科气体机械有限公司,石家庄 051431)

0 引言

大容积气瓶是长管拖车等高压移动式压力容器重要部件,用于H2,CNG等高压气体存储。为提高运输效率,大容积气瓶往大容积化、轻量化、高压化方向发展。而玻璃纤维强度高,密度低,疲劳性能好,价格低廉,且已有多年车载中容积缠绕气瓶应用经验,因此被用于制造钢质内胆大容积玻璃纤维缠绕气瓶(以下简称大容积缠绕气瓶),通过降低大容积气瓶重量来增加容积,大容积缠绕气瓶长管拖车公称容积可达37 m3,相对于大容积钢质无缝气瓶长管拖车,公称容积提高35%以上。

由于大容积缠绕气瓶缠绕层比较脆且硬度低,在使用和制造过程中,大容积缠绕气瓶与长管拖车固定装置,以及生产设备等相互作用,在缠绕层上形成锐器划伤、割伤等线性缺陷,以及磨损等体积性缺陷,对安全性能造成很大影响。为保证大容积缠绕气瓶运行安全,在定期检验中需要对缠绕层缺陷进行评价。

目前,国内外缠绕气瓶定期检验标准中,根据缠绕层缺陷的深度和长度将其评定为一级、二级及三级,对于达到三级的气瓶应进行报废。在ISO 19078—2013中[1],如划伤、磨损缺陷深度超过1.25 mm,评定为三级。在ISO 11623—2015中[2],对于环向缠绕气瓶,如划伤、磨损缺陷深度超过缠绕层厚度的30%,评定为三级。CGA C 6.2—2013及CGA C 6.4—2012中[3-4],如划伤、磨损缺陷深度超过0.25 mm,评定为三级。GB/T 24162—2022《车用压缩天然气金属内胆纤维环缠绕气瓶定期检验与评定》中规定的评价指标和ISO 19078—2013类似。但这些标准只适应于公称容积在450 L以下的车载气瓶、呼吸器气瓶等缠绕层缺陷评定,这些气瓶运行工况、载荷与大容积缠绕气瓶存在较大差异,并不适应于大容积缠绕气瓶缠绕层缺陷评定。很多学者也对不同缠绕层缺陷对缠绕气瓶性能影响进行大量研究工作。HACK等[5]采用试验和数值模拟两种方法研究了碳纤维缠绕气瓶缠绕层中划伤、空洞等缺陷在扭转载荷作用下对气瓶性能影响;XU等[6-12]采用有限元模型针对碳纤维复合材料气瓶开展研究,模拟了结构渐进损伤过程,预测了气瓶爆破压力,但未给出缠绕层缺陷评价标准。段成红等[13-18]通过数值模拟研究了划伤、磨损等缠绕层缺陷对大容积缠绕气瓶爆破压力影响,并给出评价指标,但缺乏试验验证。

1 大容积缠绕气瓶及缠绕层缺陷

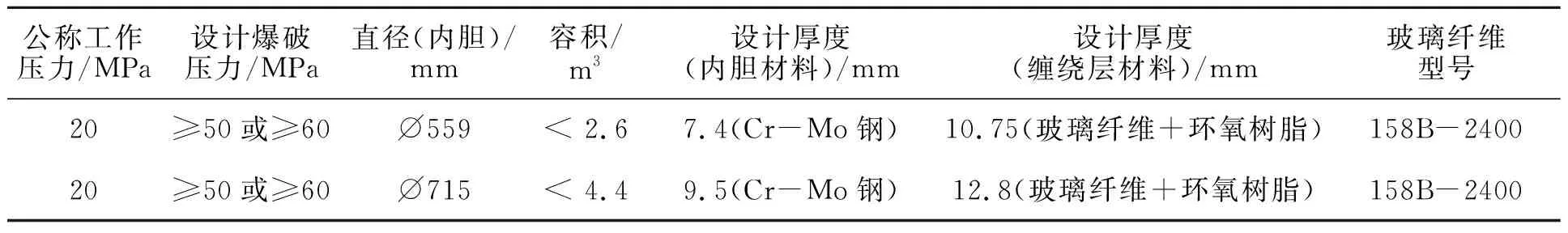

大容积缠绕气瓶通常由Cr-Mo钢制造的内胆,以及由玻璃纤维、环氧树脂固化形成的缠绕层构成。大容积缠绕气瓶基本参数见表1,安全系数一般为2.5或3.0,疲劳寿命为15 000次以上。目前应用较为广泛的∅559 mm大容积缠绕气瓶,内胆和缠绕层实际厚度分别约为8 mm和12 mm,缠绕层表面树脂固化层不超过0.5 mm。

表1 大容积缠绕气瓶基本参数Tab.1 Basic parameters of large volume wound cylinder

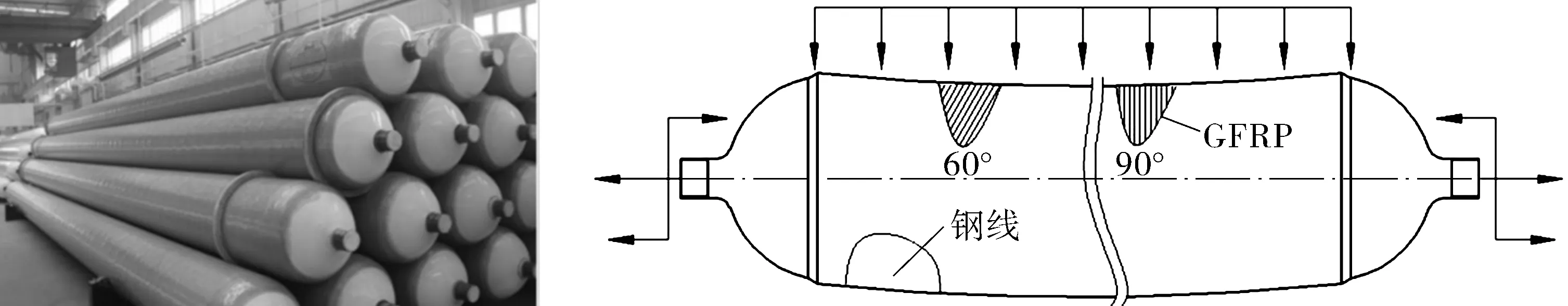

大容积缠绕气瓶通过法兰、螺栓等与框架等固定装置连接,除承受内压引起的周向、轴向应力以外,由气瓶自重产生弯矩,使得气瓶下部缠绕层受到轴向附加拉伸应力,以及端塞引起的轴向拉伸应力。车载中容积缠绕气瓶采用90°环向缠绕,为增加缠绕层轴向承载能力,大容积缠绕气瓶缠绕层采用90°环向和±60°螺旋缠绕相结合的缠绕方式,结构如图1所示。

图1 大容积缠绕气瓶Fig.1 Large volume wound cylinder

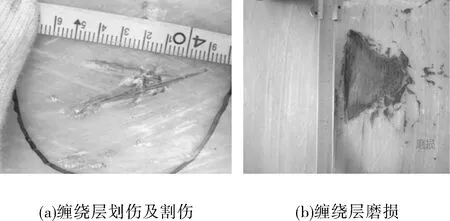

划伤及割伤多发生在大容积缠绕气瓶制造、组装过程中,由于起吊、传送等原因,使得瓶体和锐器以及设备零部件尖角等相互作用,在缠绕层上形成划痕。该类型缺陷呈线性,长度一般不超过200 mm,深度可达6 mm,划伤如图2(a)所示。

图2 缠绕层划伤、割伤及磨损Fig.2 Cut,scratch or abrasion damage on composite layer

大容积缠绕气瓶由法兰、螺栓等连接件固定在框架中,由于气瓶、支撑部件形变,螺栓、石子等杂物遗落在大容积缠绕气瓶之间,以及运输过程中震动等原因,造成瓶体和支撑部件接触并反复摩擦,导致缠绕层磨损损失,如图2(b)所示。磨损缺陷为体积性缺陷,面积一般不超过150 mm×150 mm,深度可达5 mm。

大容积缠绕气瓶划伤、割伤,以及磨损等缠绕层缺陷,只对接触部位缠绕层造成损伤,不会引起内部缠绕层损伤。根据近5年对4 000多只大容积缠绕气瓶检验统计,划伤、割伤以及磨损缺陷,占到缠绕层缺陷的90%以上。

2 含缠绕层缺陷大容积缠绕气瓶安全性能试验

缠绕层缺陷对大容积缠绕气瓶疲劳性能和爆破性能产生影响,选取含不同类型及尺寸缠绕层缺陷的大容积缠绕气瓶分别进行疲劳和爆破试验。

2.1 试验要求

为保证试验安全,试验中将大容积缠绕气瓶放置于试验坑中,试验过程中采取必要安全措施,确保人员、设备安全,防止气瓶、试验系统部件破裂,以及连接部位脱落等。试验所用疲劳试验机,型号为GCFT-75-70-Ⅱ,编号为745110-0011。爆破试验机型号为HY-02A/M-120-03,编号为766507-0004。

大容积缠绕气瓶疲劳试验按照GB/T 9252—2017《气瓶压力循环试验方法》进行。试验压力为上限值为公称工作压力1.3倍,即26 MPa,下限值为2.6 MPa,一个压力循环周期大约3~4 min。疲劳试验中,间隔一定周期,停止试验,对大容积缠绕气瓶瓶体、缺陷等进行观察并记录缺陷变化。爆破试验按照GB/T 15385—2022《气瓶水压爆破试验方法》进行。

2.2 试验用气瓶

试验所用大容积缠绕气瓶为在役气瓶,共7只,且瓶体上带有使用中形成的划伤或者磨损缺陷。其中Ⅰ#,Ⅱ#气瓶缠绕层带有划伤缺陷,Ⅲ#,Ⅳ#气瓶缠绕层带有磨损缺陷,用于疲劳试验。Ⅴ#气瓶带有人工划伤缺陷,Ⅵ#,Ⅶ#气瓶带有人工磨损缺陷,用于爆破试验。该7只大容积缠绕气瓶直径为∅559 mm,其参数见表1,长度约11 m,设计爆破压力为50 MPa,为2012年、2013年制造并投入使用,充装天然气,已投入使用4~5年,充装次数约4 000次。

2.2.1 疲劳试验用带缠绕层缺陷大容积缠绕气瓶

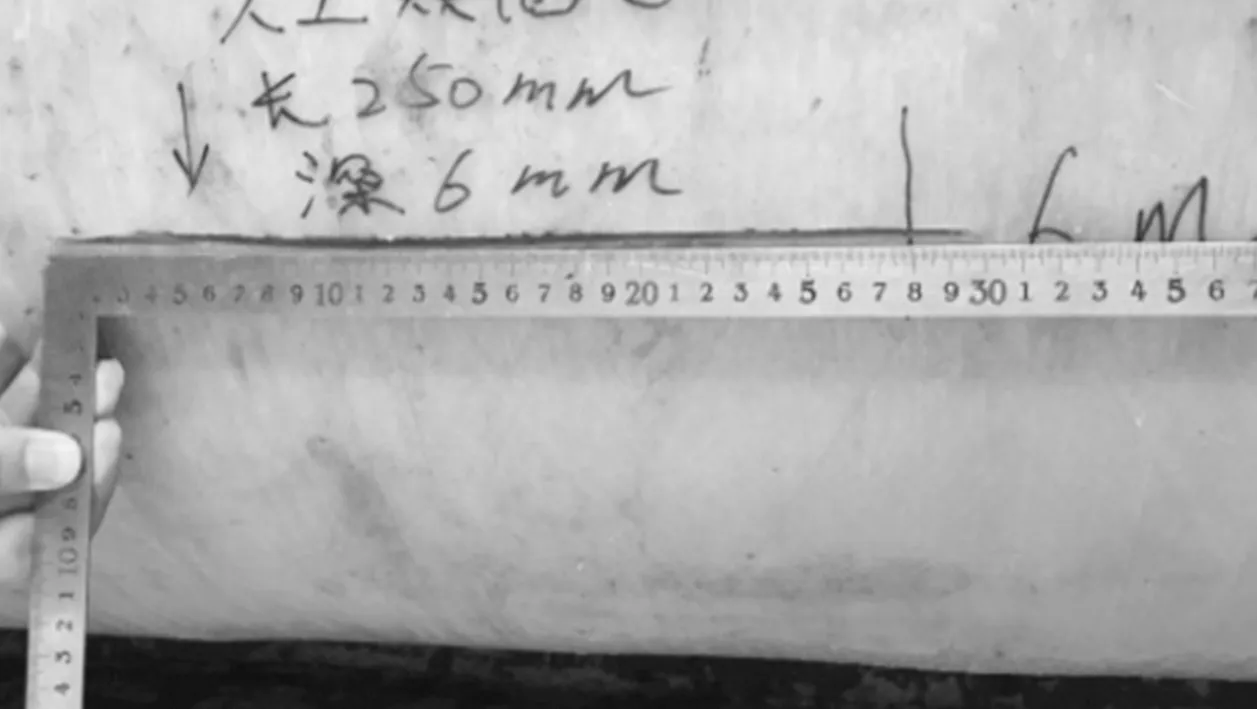

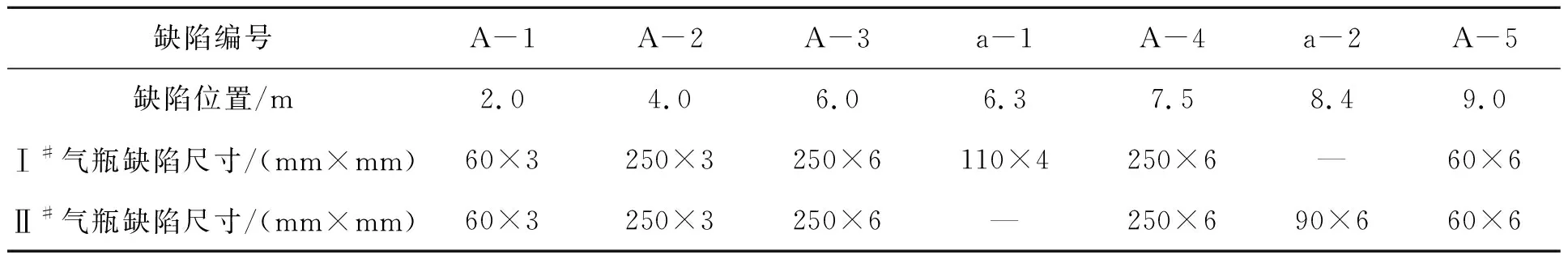

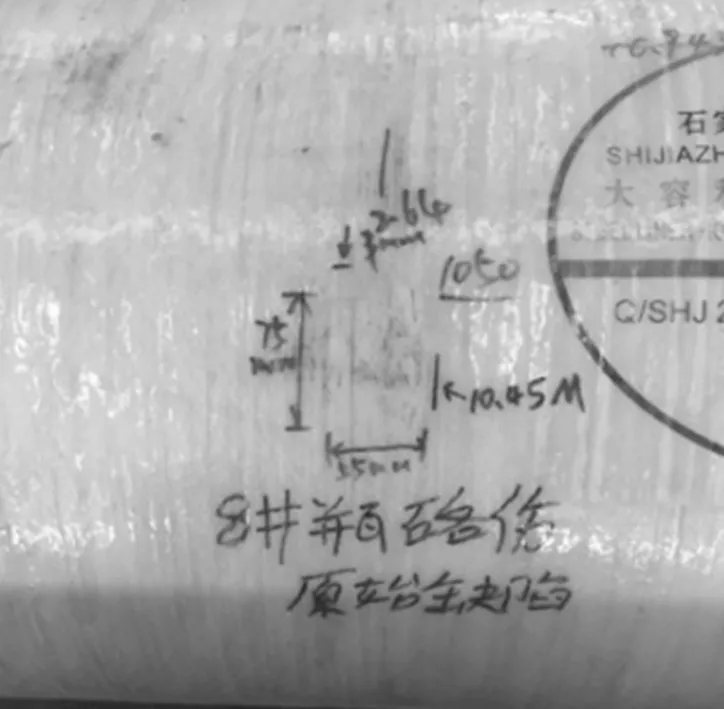

Ⅰ#和Ⅱ#大容积缠绕气瓶编号分别为CP5201002003,CP5201002199,带有使用中形成的划伤缺陷,分别为a-1和a-2缺陷,其中Ⅰ#气瓶a-1缺陷如图3所示。此外,两只大容积缠绕气瓶瓶体上还加工不同长度、深度人工划伤缺陷,分别为A-1~A-5,其中A-3缺陷如图4所示,各缺陷尺寸见表2,其中A-4缺陷沿气瓶周向分布,其余缺陷均沿气瓶轴向分布。表2中各缺陷深度为3~6 mm,已对纤维层造成损伤。

图3 划伤缺陷(a-1)Fig.3 Cut defect (a-1)

图4 人工划伤缺陷(A-3)Fig.4 Artificial cut defect (A-3)

表2 带划伤缺陷疲劳试验用大容积缠绕气瓶及缺陷尺寸Tab.2 Large volume wound cylinder with cut for fatigue test and size of cut

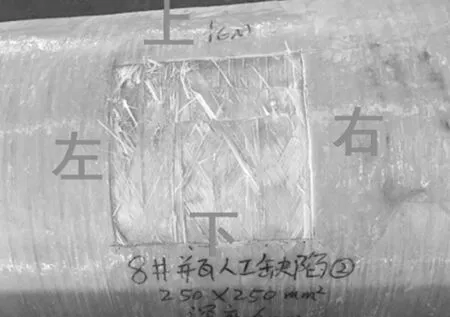

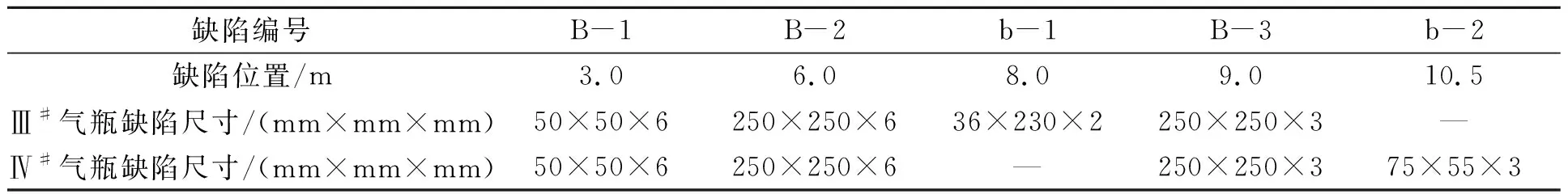

Ⅲ#和Ⅳ#大容积缠绕气瓶编号分别为CP5201002119,CP5201002004,并带有使用中形成的磨损缺陷,分别为b-1和b-2缺陷,其中Ⅳ#气瓶b-2缺陷如图5所示。此外,两只大容积缠绕气瓶缠绕层上还加工不同面积、深度的人工磨损缺陷,分别为B-1~B-3,其中B-2缺陷如图6所示,各缺陷尺寸见表3。各缺陷深度,已对缠绕层造成损伤。

图5 磨损缺陷 (b-2)Fig.5 Abrasion defect (b-2)

图6 人工磨损缺陷(B-2)Fig.6 Artificial abrasion defect (B-2)

表3 带磨损缺陷疲劳试验用大容积缠绕气瓶及磨损缺陷尺寸Tab.3 Large volume wound cylinder with abrasion defect for fatigue test and size of abrasion defect

2.2.2 爆破试验用带缠绕层缺陷大容积缠绕气瓶

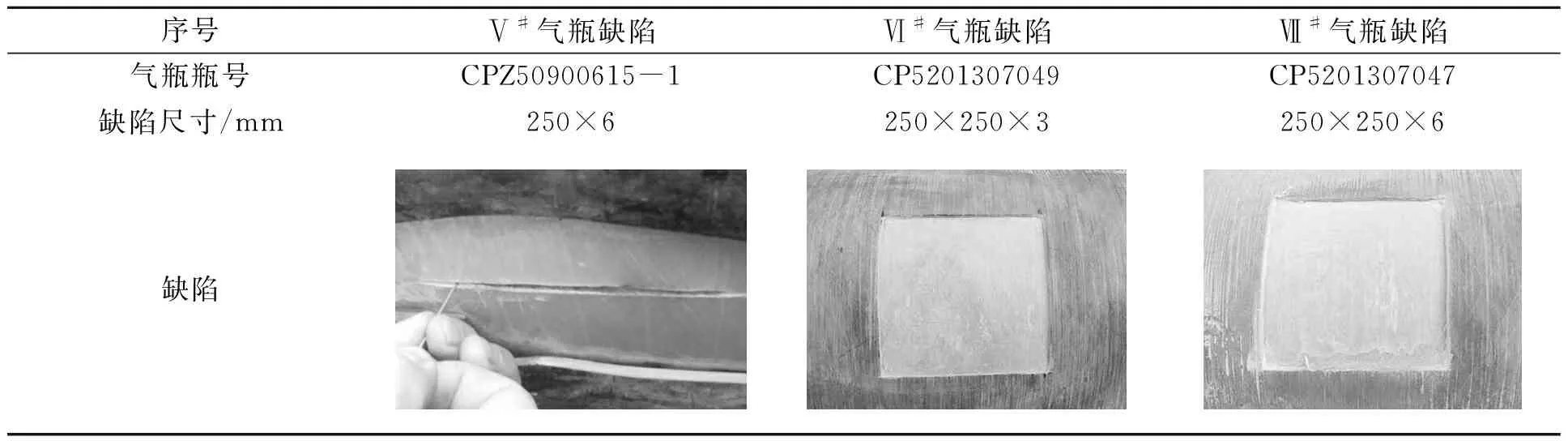

Ⅴ#~Ⅶ#大容积缠绕气瓶用于爆破试验,均无使用中形成的缺陷。Ⅴ#气瓶上加工线性缺陷,Ⅵ#及Ⅶ#气瓶上加工不同深度体积性缺陷,尺寸情况如表4所示,加工的缺陷处于大容积缠绕气瓶中间。

表4 带缺陷爆破试验用大容积缠绕气瓶及缺陷尺寸Tab.4 Large volume wound cylinder with defect for burst test and size of defect

2.3 试验结果

2.3.1 带缠绕层缺陷大容积缠绕气瓶疲劳试验结果

对于Ⅰ#和Ⅱ#带有划伤缺陷的大容积缠绕气瓶,分别经历11 039和11 067次疲劳试验后,气瓶瓶体完好,未发生纤维断裂、泄漏、变形以及破裂等。

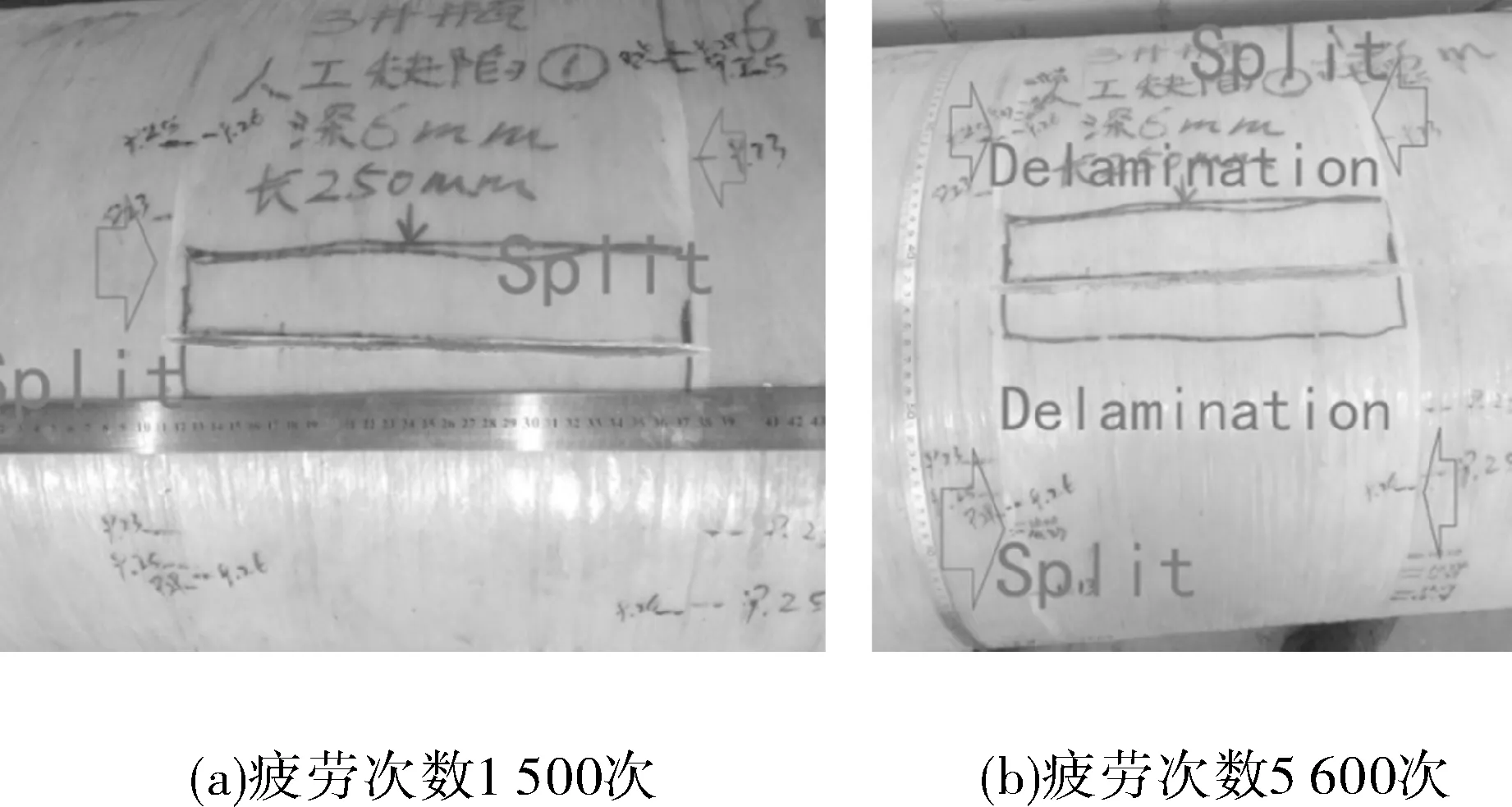

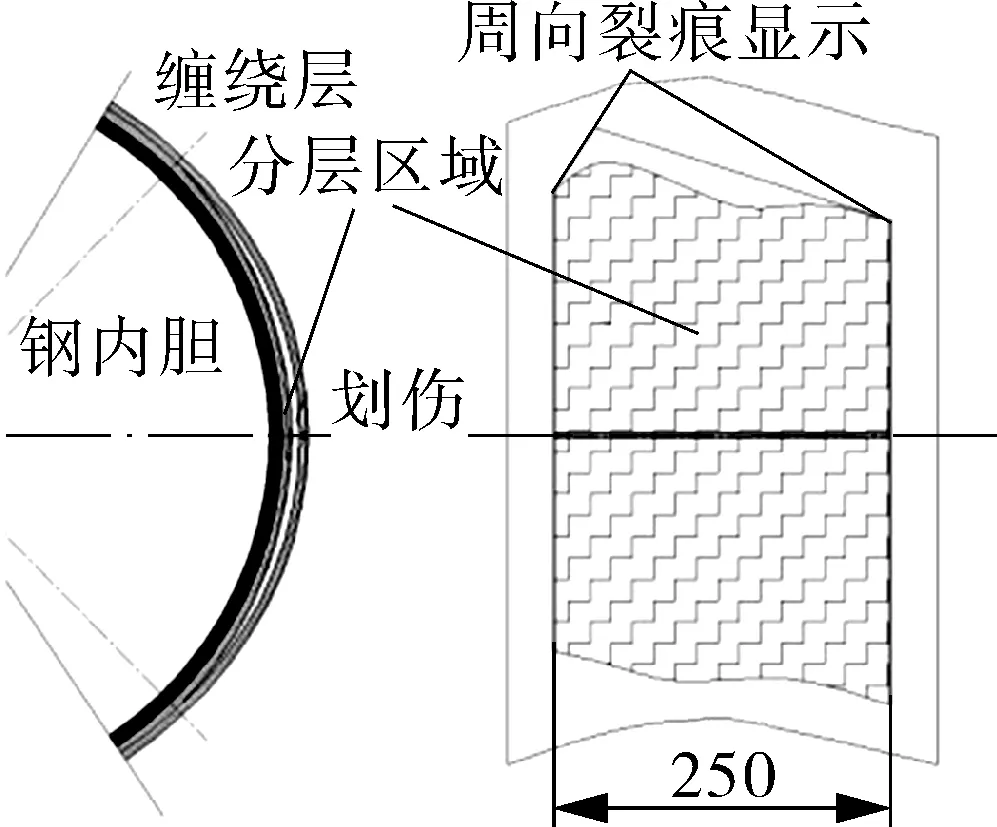

线性缺陷A-3和A-2,随着疲劳试验,在缺陷两侧形成分层区域,缠绕层分裂成两层,并在缺陷两端形成周向裂痕显示,周向裂痕随着疲劳次数增加沿着周向延长,分层区域扩大,疲劳次数为5 600次时,缺陷A-3两侧裂痕长度约450 mm,达到最大值,如图7所示,缺陷两侧形成大面积分层区域,如图8所示。缺陷A-2两侧分层区域较小,裂痕扩展长度约320 mm。缺陷及附近区域,无纤维断裂发生。

图7 A-3缺陷变化Fig.7 Difference of A-3 defect

图8 划伤两侧分层区域Fig.8 Lamination zones at both sides of cut

线性缺陷A-1和A-5在疲劳试验中变化和A-2和A-3相似,但在缺陷两侧形成的分层面积较小。缺陷附近区域,无纤维断裂。疲劳试验中,缺陷a-1,a-2,以及缺陷A-4,试验前后未发生任何变化。

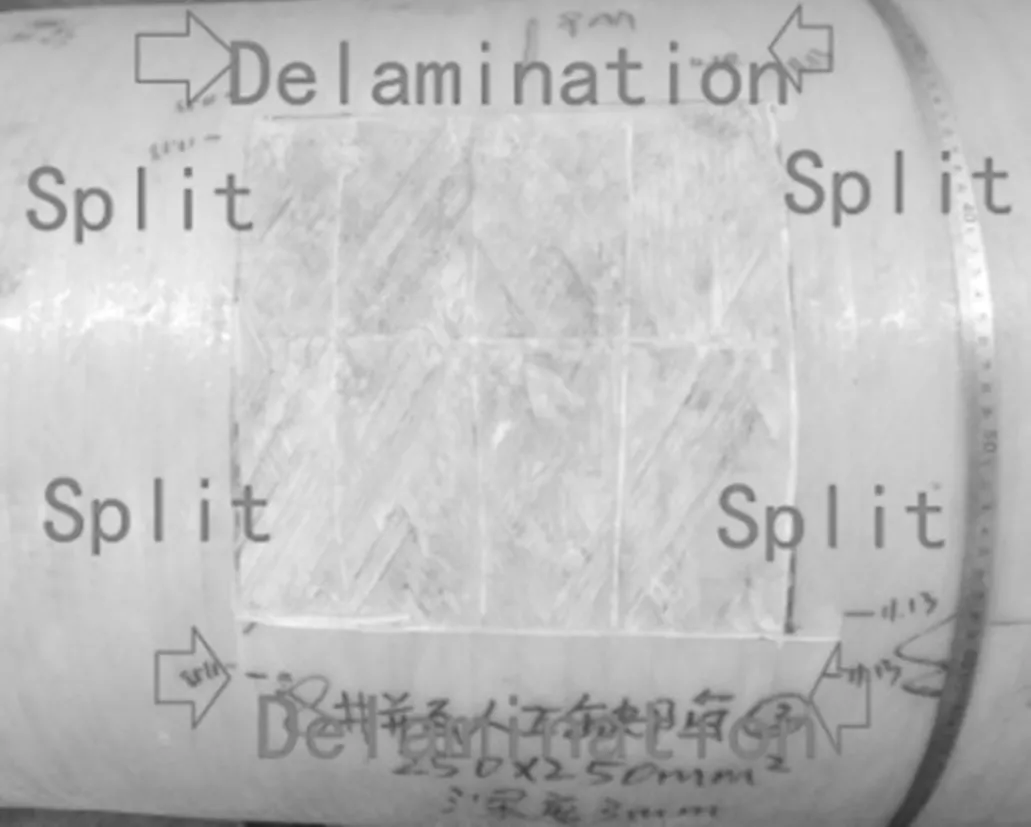

对于Ⅲ#大容积缠绕气瓶经历11 033次疲劳试验后,瓶体完好,未发生泄漏、变形、纤维断裂以及破裂等。 Ⅲ#大容积缠绕气瓶,磨损缺陷B-2在疲劳试验中,随着疲劳试验,缺陷4个角位置出现周向裂痕,裂痕长度随着疲劳试验略微增加,当疲劳次数达到3 000次时,裂痕长度在300~500 mm,如图9所示,随着疲劳试验继续进行,长度不再变化。磨损缺陷两侧形成分层区域,缠绕层分裂成两层,如图10所示。

图9 A-2缺陷变化(疲劳次数3 000次)Fig.9 Variation of A-2 defect (3 000 cycles)

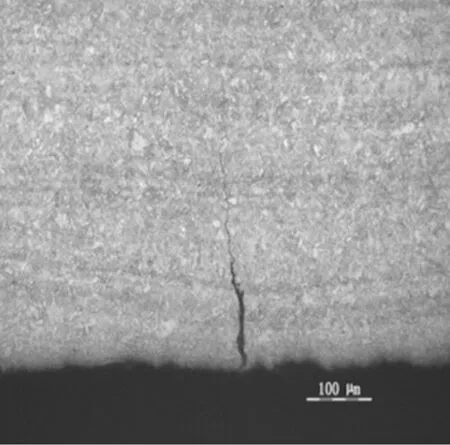

Ⅳ#大容积缠绕气瓶经历4 550次疲劳试验后,在B-2处发生泄漏。对该气瓶进行解剖,缠绕层缺陷B-2对应区域,内胆内表面存在大量微裂纹,在试验中发生疲劳失效,如图11所示,裂纹扩展至内胆外表面,引起内胆泄漏。裂纹源位于内胆的内表面,为内胆原材料缺陷。

图11 Ⅳ#大容积缠绕气瓶缺陷B-2处内胆内表面裂纹Fig.11 Crack on liner internal surface of B-2 defect on Ⅳ# large volume wound cylinder

Ⅲ#,Ⅳ#大容积缠绕气瓶磨损缺陷B-1,B-3在试验中变化和B-2类似,周向裂痕扩展长度较短,分层区域较小,缺陷附近未出现分层区域,纤维无断裂等。缺陷b-1和b-2为使用中形成的缺陷,在疲劳试验中未发生任何变化。

通过对Ⅰ#,Ⅱ#,以及Ⅲ#,Ⅳ#等大容积缠绕气瓶疲劳试验,在线性缺陷两端,以及体积性缺陷4个角位置,形成周向裂痕,并延周向扩展,缺陷附近形成分层区域。这与大容积缠绕气瓶缠绕层缠绕方式有关,为环向缠绕和螺旋相结合,轴向承载以及层间结合力较弱,导致缠绕层容易形成周向裂痕并形成分层。由此可见,不论是线性缺陷还是体积性缺陷,都会使缠绕层缺陷延周向扩展,并未引起纤维断裂,缠绕层磨损缺陷以及划伤缺陷的深度、轴向长度未发生变化。

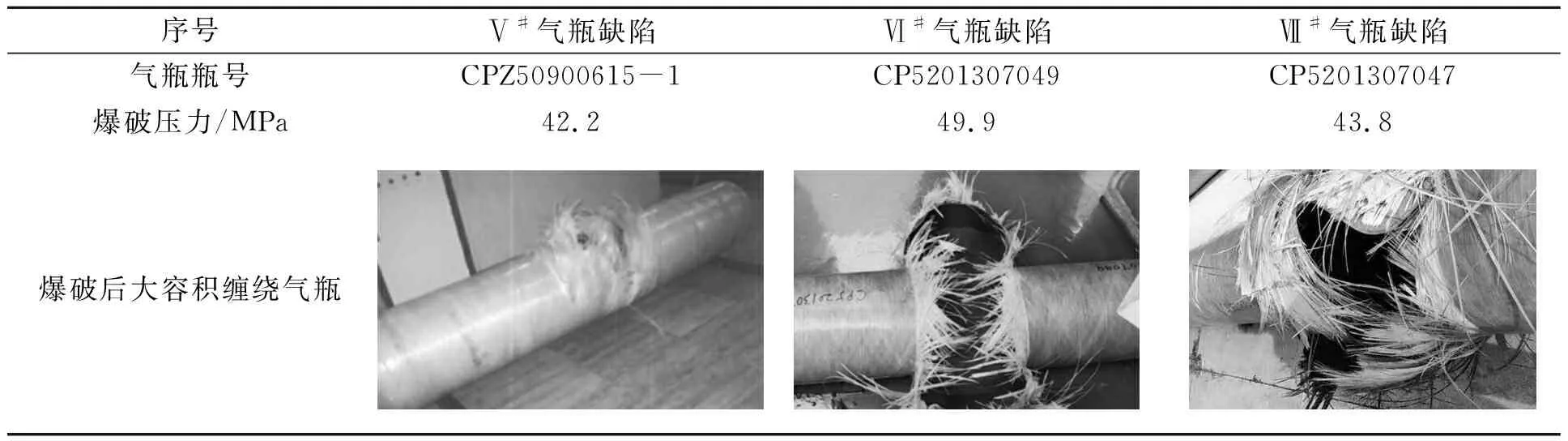

2.3.2 带表面缺陷大容积缠绕气瓶爆破试验结果

在爆破试验过程中,随着压力增加,缺陷两侧缠绕层率先延周向扩展,缠绕层发生剥离,形成分层空洞区域,如图12所示,压力逐步增加,剥离区域也在增大。当压力进一步增加,缺陷部位缠绕层中部分纤维束发生断裂,直至大容积缠绕气瓶发生爆破。Ⅴ#~Ⅶ#大容积缠绕气瓶爆破后,爆破压力如表5所示。

图12 爆破试验中缠绕层缺陷延周向扩展形成分层区域Fig.12 Lamination zones of wound layer defect developed along circumferential direction during burst test

表5 带缺陷大容积缠绕气瓶爆破压力及爆破后气瓶Tab.5 Burst pressure of large volume wound cylinder with defect and the cylinder after bursting

通过爆破试验,缠绕层缺陷对大容积缠绕气瓶爆破压力生产重要影响。根据相同型号大容积缠绕气瓶型式试验中爆破试验数据,试验所用大容积缠绕气瓶平均爆破压力为55.4 MPa,缠绕层深度为3 mm和6 mm的体积性缺陷,爆破压力分别下降了9.9%和20.9%。此外,相同深度、轴向长度的缠绕层线性缺陷和体积性缺陷对爆破压力影响基本一样。

3 含缠绕层缺陷大容积缠绕气瓶应力分析

3.1 大容积缠绕气瓶数值模拟

根据大容积缠绕气瓶内胆结构、缠绕层厚度以及缠绕方向等建立几何模型,内胆、缠绕层厚度以大容积缠绕气瓶实际尺寸为准,并设置材料属性。内胆材料为4130X,弹性模量E=206 GPa,泊松比μ=0.3,屈服强度656 MPa,抗拉强度820 MPa。缠绕层为玻璃纤维+环氧树脂复合材料,为各向异性材料,缠绕层纤维向拉伸强度1 200 MPa,横向拉伸强度35 MPa。

对大容积缠绕气瓶内胆和缠绕层均采用8节点的Solid 185进行网格划分。为重点研究缠绕层表面缺陷,所以在划分网格时,既要保证网格数量以此来实现缺陷尺寸的精准性,又要尽可能地缩短计算时间,因此在构建含缠绕层表面缺陷气瓶时,采用网格局部加密的方法实现上述目的。

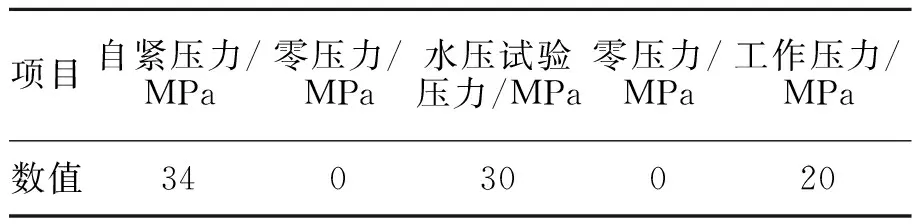

在制造中,首先进行自紧,自紧压力下内胆最大应力超过材料屈服强度,内胆处于塑性阶段。自紧压力卸载后,内胆产生残余压应力,随后进行水压试验,最后进入使用环节,压力变化过程见表6。在工作压力下,内胆又产生拉应力,该拉应力与之前的压应力相叠加,在降低内胆应力值的同时,又提高了缠绕层应力,从而使气瓶沿壁厚方向的应力分布趋于均匀化。

表6 大容积缠绕气瓶载荷设置Tab.6 Load setting on large volume wound cylinder

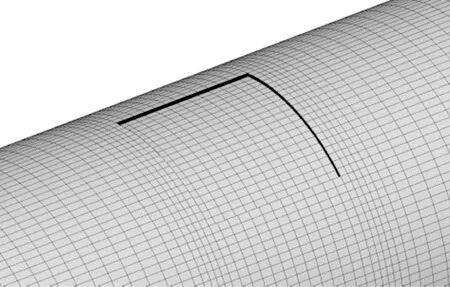

根据定期检验中缺陷尺寸,在缠绕层上设置250 mm×250 mm×3 mm等不同尺寸缺陷,大容积缠绕气瓶有限元模型如图13所示。

图13 磨损缺陷有限元模型Fig.13 Finite element model of abrasion defect

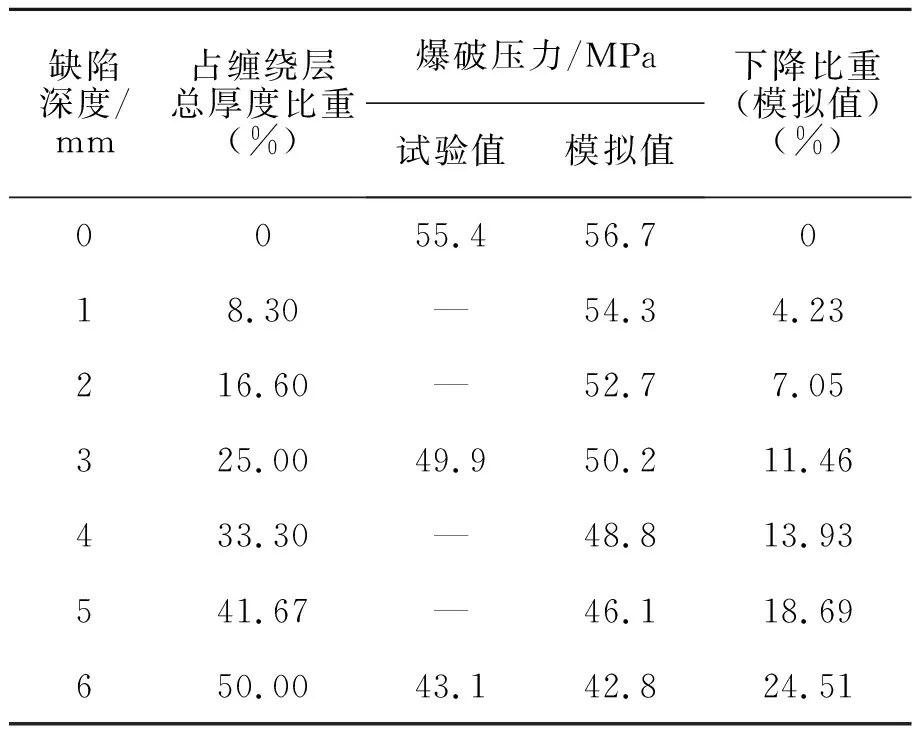

建模完成后,采用最大应力破坏准则模拟计算大容积缠绕气瓶爆破压力,并根据试验结果对模型进行验证。根据对相同型号、结构大容积缠绕气瓶型式试验中爆破试验结果,完好大容积缠绕气瓶平均爆破压力为55.4 MPa,模拟计算结果为56.7 MPa,相差2.3%,表明数值模型计算结果准确。

3.2 大容积缠绕气瓶应力分析结果

以无缺陷大容积缠绕气瓶为参照对象,对在50.0 MPa的设计爆破压力下,含不同尺寸缠绕层缺陷气瓶内胆、缠绕层应力进行分析和对比。

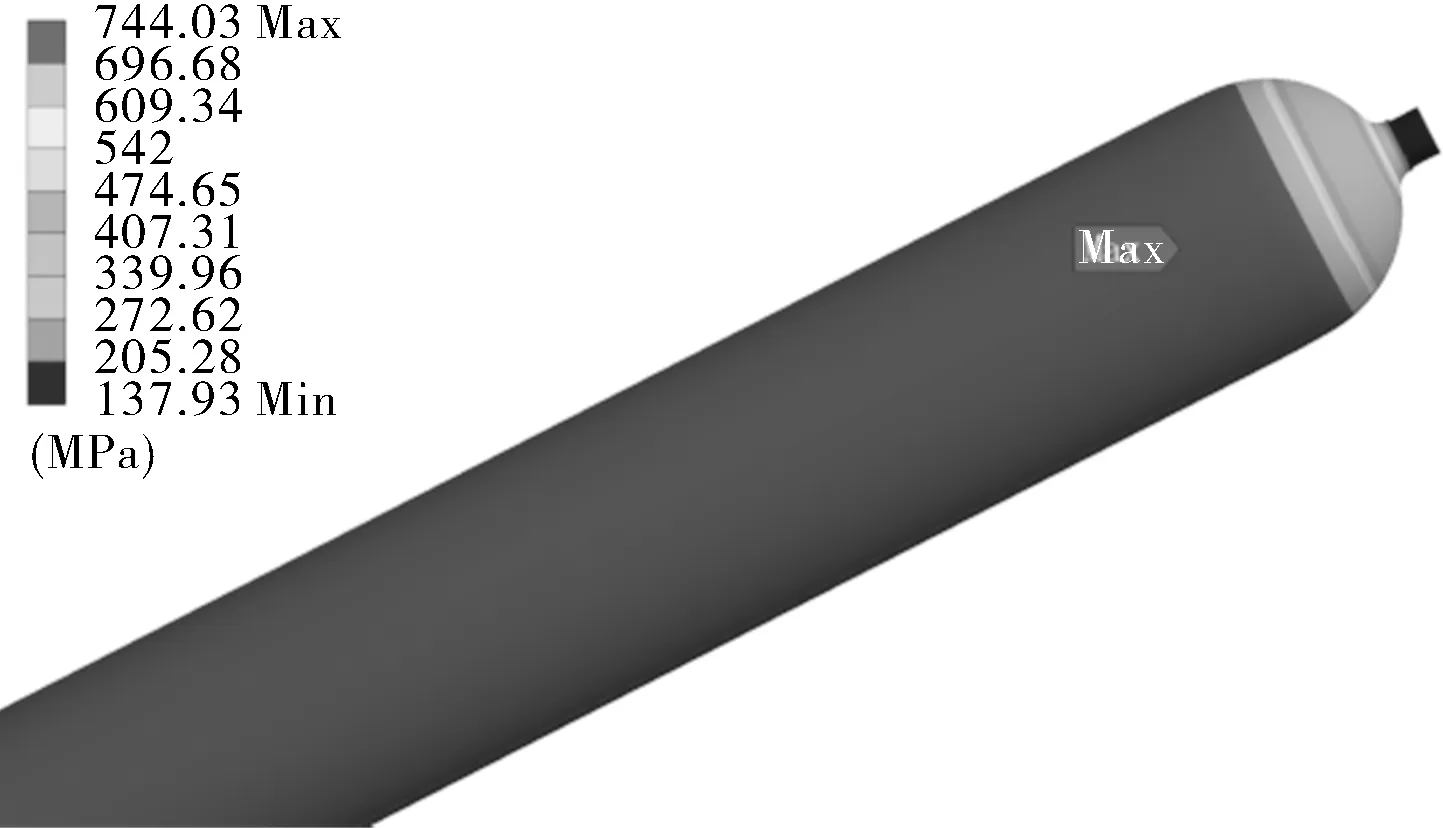

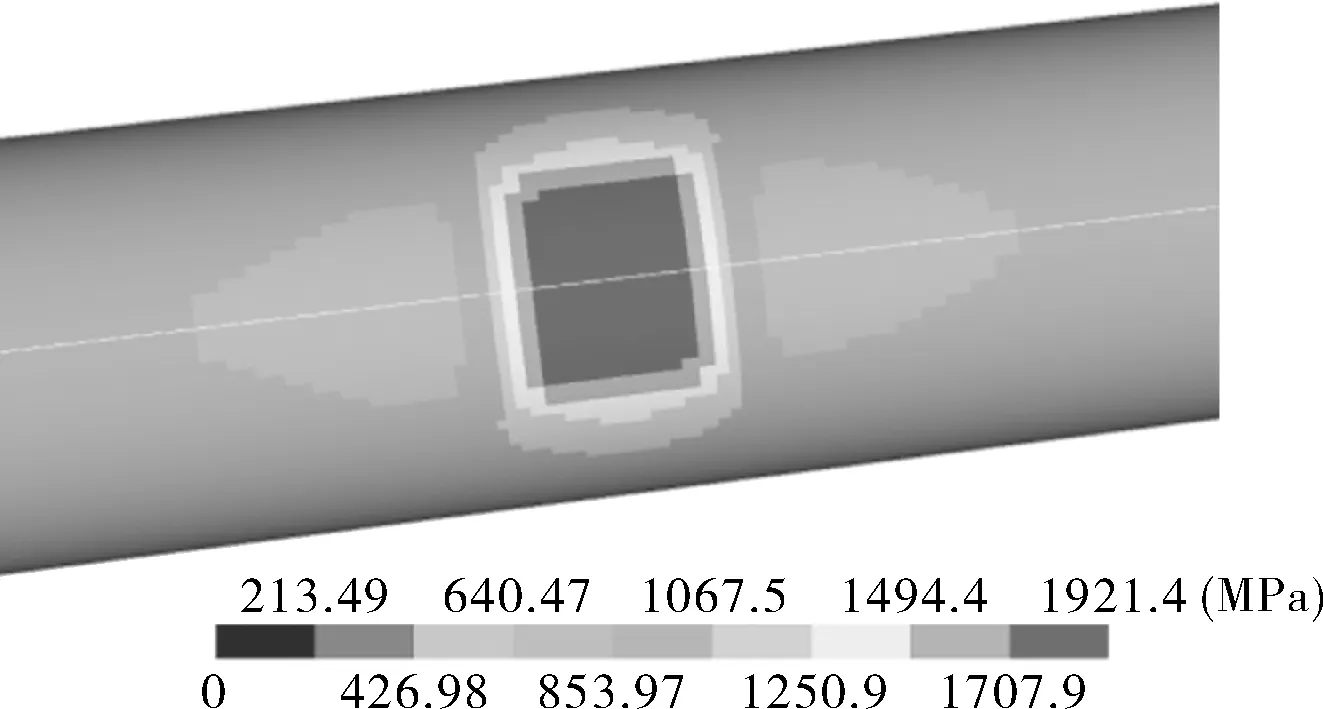

模拟计算结果表明,无缺陷大容积缠绕气瓶内胆最大应力在筒体靠近封头处,最大应力为744.0 MPa,如图14所示。缠绕层含250 mm×250 mm×6.0 mm缺陷的大容积缠绕气瓶,内胆的最大应力点在缺陷位置,且该区域出现应力集中现象,最大应力为799.3 MPa,内胆最大应力增加了7.4%,如图15所示。应力集中区域与缠绕层缺陷区域基本重合,在周向上有所扩展,与试验中缠绕层周向扩展分层现象相对应,缺陷边界处应力明显减小,并且筒体上无缺陷区域应力大小基本一致。含250 mm×250 mm×3 mm缠绕层缺陷的大容积缠绕气瓶内胆应力几乎未变。

图14 无缺陷气瓶内胆应力Fig.14 Liner stress of cylinder without defect

图15 带缺陷气瓶内胆应力Fig.15 Liner stress of cylinder with defect

对于无缺陷大容积缠绕气瓶,缠绕层由内到外应力呈下降趋势,最大应力出现在第一层缠绕层上,该层为环向缠绕层,如图16所示,最大应力为900.3 MPa。对比各层应力,环向缠绕层应力大于螺旋缠绕层,说明环向缠绕层是主要承载层。含缠绕层表面缺陷的大容积缠绕气瓶,缠绕层最大应力点位于离缺陷底部最近的环向缠绕层,最大应力显著增加,如图17所示。含250 mm×250 mm×3 mm缠绕层缺陷,缠绕层应力增加38.9%,含250 mm×250 mm×6 mm缠绕层缺陷,应力达到1 528.6 MPa,增加了69.8%,已超过爆破压力,如缺陷深度达到8 mm,缠绕层应力几乎增加一倍。

图16 无缺陷气瓶缠绕层应力(第1层)Fig.16 Wound layer stress of the cylinder without defect (first layer)

图17 带缺陷气瓶缠绕层应力分布Fig.17 Wound layer stress distribution of the cylinder with defect

从图17中可以看出,缠绕层上出现应力集中现象,距离缺陷越远的位置应力越小并且分布趋于平稳。在环向上接近缺陷边缘处应力最大,而在轴向上由缺陷中心向外应力逐渐减小。

根据建立的模型,在缠绕层表面构建面积为250 mm×250 mm,深度为1~6 mm的缠绕层缺陷,大容积缠绕气瓶爆破压力见表7。

表7 不同深度缠绕层缺陷大容积缠绕气瓶爆破压力Tab.7 Burst pressure of large volume wound cylinder with wound layer defect of different depths

由表7可以看出,当缠绕层表面缺陷面积为250 mm×250 mm,缺陷深度为2 mm时,对爆破压力影响较小,大容积缠绕气瓶爆破压力下降幅度小于10%;当缺陷深度达到4 mm时,爆破压力下降幅度小于15%,爆破压力略低于设计值;当缺陷深度达到6 mm时,爆破压力产生显著下降,下降幅接近25%,不满足安全使用要求。

4 结论

(1)大容积缠绕气瓶缠绕层缺陷对内胆应力状况影响较小,而对缠绕层应力分布产生显著影响。对于含250 mm×250 mm×3 mm缠绕层缺陷,内胆应力几乎未变,缠绕层应力增加约38.9%。通过对不同尺寸缠绕层缺陷疲劳试验,缠绕层缺陷对大容积缠绕气瓶疲劳性能影响较低,经历11 000 次以上疲劳试验后,含250 mm×250 mm×3 mm缠绕层缺陷大容积缠绕气瓶保持完好。

(2)大容积缠绕气瓶缠绕层缺陷对爆破压力产生显著影响,面积为250 mm×250 mm、深度分别为3 mm和6 mm的体积性缺陷,爆破压力分别下降了9.9%和20.9%,相同轴向长度、深度缠绕层线性缺陷和体积性缺陷对爆破压力影响基本相同,不同深度缠绕层缺陷对爆破压力影响近似成线性关系。

(3)在大容积缠绕气瓶定期检验中,当缠绕层缺陷轴向长度不超过250 mm,深度不超过3 mm时,大容积缠绕气瓶仍能满足安全使用要求,超过该尺寸的缺陷,可评定为三级。