水口山选矿厂碎矿及磨浮系统优化改造

颜顺德 左昌虎 阳自霖 李懋

摘要:针对水口山选矿厂金选车间原矿含泥含水高、破碎产品粒度大、球磨机给矿不连续、磨矿粒度大小不稳定、设备能耗高及维修量大等一系列问题,结合现场实际情况,通过对破碎系统开展技术改造,解决了破碎系统工作效率低的问题,同时降低了破碎产品粒度,达到了节能降耗的目的。对磨浮系统开展技术改造,在不增加磨矿分级设备的前提下对工艺流程进行改造,使最终磨矿产品细度-0.074 mm由原来的80 %提高至90 %,尾矿金品位由0.41 g/t降低至0.30 g/t。将浮选系统选金作业两次精选合并为一次精选,增加粗选的浮选能力,有效稳定了选矿技术指标,取得了良好的效益。

关键词:金矿;节能降耗;破碎系统;磨浮系统;流程改造

中图分类号:TD921.2文章编号:1001-1277(2023)07-0101-05

文献标志码:Adoi:10.11792/hj20230716

岩金矿床是主要的金矿开采矿床,金矿物常以包裹状或者细粒浸染状赋存于黄铁矿、毒砂、黄铜矿、方铅矿、闪锌矿等硫化矿物中[1-2]。随着高品位易选金矿的枯竭,含金硫化矿的高效利用开发备受关注。由于黄铁矿的晶体结构和自然金最相近,因此,黄铁矿是最主要的载金矿物,因黄铁矿具有良好的天然可浮性,浮选成为处理黄铁矿最有效的方法之一[3-5]。水口山选矿厂金选车间处理的金矿石类型为黄铁矿包裹金,年处理原矿量7万t,目前生产金精矿和硫精矿2种产品。破碎采用两段开路工艺流程,磨矿采用“球磨+螺旋分级机+旋流器”组成的两段闭路磨矿流程。受金矿泥化严重、场地大小等限制,破碎系统目前只有2台颚式破碎机,2台设备开路碎矿,造成破碎产品粒度大、给矿不连续,磨矿系统运行不稳定,选矿经济指标不理想等问题。为此,对破碎及磨浮系统开展工艺技术改造,以提高选矿指标。

1 矿石性质

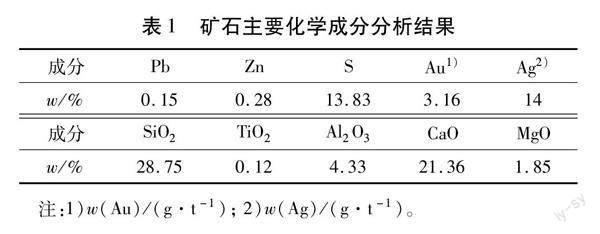

金矿石中主要金属矿物为黄铁矿,其次为闪锌矿、方铅矿,其中黄铁矿是自然金的主要载体矿物,金矿物主要以次显微金或晶格形式均匀地分布在黄铁矿中,其余则以自然金及脈石矿物包裹金的形式出现。脉石矿物主要包括石英、绢云母、绿泥石、透辉石、方解石、白云石等。矿石主要化学成分分析结果见表1。

2 原工艺流程

2.1 原破碎工艺流程

井下原矿经皮带运输至粗矿仓,粗矿仓下料口接PEF400 mm×600 mm破碎机进行一段破碎,矿石经过一段破碎后通过波状挡边环形带运输至PEF250 mm×1 000 mm破碎机进行二段破碎,最终产品进入细矿仓,细矿仓下料口接运输皮带,矿石经过皮带进入球磨机。破碎系统改造前工艺流程见图1,主视图见图2。

破碎系统存在问题:

1)由于场地限制,只能采用开路破碎工艺,无法增加洗矿筛分作业。

2)原矿含水较高(大于7 %),泥矿多,黏度大,泥矿与块矿无法分离,颚式破碎机排矿口极易被黏附,导致破碎作业困难。

3)排矿口难以控制在最佳范围,若控制在最佳范围内则破碎效率低,现场破碎机排矿口调节较宽,导致最终破碎产品粒度不均匀且粒度偏大,产品最大粒度可达50 mm。破碎产品粒度严重影响球磨机处理能力和磨矿细度指标,并且造成磨矿电耗增加。

4)原有的粗矿仓和细矿仓容积偏小,如遇破碎设备故障等情况,严重制约后续磨浮系统连续生产。

2.2 原磨浮工艺流程

磨矿工艺采用预先分级及检查分级、两段闭路磨矿流程。一段磨矿为 MQG2 400 mm×3 000 mm球磨机与FG1 500 mm 螺旋式分级机构成的闭路,分级机溢流产品经过FX-150水力旋流器预选分级,溢流产品进入浮选作业,沉砂进入二段球磨机进行再磨。二段磨矿为 MQG1 800 mm×3 000 mm球磨机与 FG1 500 mm螺旋式分级机组成的闭路。浮选工艺的粗选、精选、扫选作业均采用XJK-1.1机械搅拌式浮选机,浮选流程采用“优先选金—再选硫”作业流程,优先选金作业采用一粗二精四扫流程,再选硫作业采用一粗一精四扫流程,磨浮系统改造前磨浮工艺流程见图3。

磨浮系统存在问题:

1) 磨矿系统最终产品细度为 -0.074 mm占80 % 左右,金矿物的单体解离度较低,造成尾矿含金指标偏高。

2) 优先选金作业采用一粗二精四扫流程,粗选配置4台浮选机,精选一配置2台浮选机,精选二配置2台浮选机,粗选浮选机容积偏小,浮选能力偏低,对金精矿金回收率造成了一定影响。

3 选矿系统技术改造

3.1 破碎系统技术改造

1)在粗矿仓上方安装一个无轴圆筒筛及一条细矿运输皮带。将原矿运输皮带减短约3.7 m,在减短的3.7 m内安装一台直径1.5 m、长4.0 m的无轴圆筒筛,圆筒筛可对粗碎前30 mm粒级的原矿进行预先分级。原矿运输皮带与圆筒筛中间装下矿漏斗,圆筒筛下安装一条宽650 mm、长13.2 m的细矿运输皮带,细矿运输皮带连至原有的细矿仓边缘。原矿通过圆筒筛预先筛分后,小于30 mm粒级的原矿经过新增细矿运输皮带输送至细矿仓,大于30 mm粒级的原矿通过圆筒筛直接进入粗矿仓。

2)增加细矿仓。现有粗矿仓与细矿仓之间有一个废弃矿仓,对其重新利用,作为新增细矿仓。

3)安装挡矿装置。在新增细矿仓上方的细矿运输皮带中间安装活动人形挡矿装置,细矿经挡矿装置可以自由切换进入新增细矿仓或者原有细矿仓中。破碎系统改造后工艺流程见图4,主视图见图5。

3.2 磨浮系统技术改造

磨浮系统技术改造方案如下:

1)对磨矿系统开展技术改造,二段螺旋分级机由检查分级改造为控制分级。二段磨矿采用闭路磨矿,二段磨矿产品与一段溢流产品合并进入水力旋流器进行分级,水力旋流器沉砂进入二段磨矿,溢流产品进入螺旋分级机进行控制分级,螺旋分级机返砂进入二段磨矿,溢流产品进入浮选作业。通过对现场磨矿系统的改造,在不增加设备的条件下,磨矿细度-0.074 mm由原来的80 %提高至90 %,确保了矿物得到充分单体解离。

2)针对尾矿金品位偏高的情况,开展了磨矿细度试验,试验流程及工艺条件见图6,试验结果见表2。由表2可知:随着磨矿细度-0.074 mm从80 %提升至93 %,磨矿细度越高,矿石解离越充分,尾矿金品位逐步降低,考虑现场改造后磨矿细度只能达到-0.074 mm 占90 %及磨矿成本等综合因素,最终确定磨矿细度为-0.074 mm 占90 %。

3)浮选作业,金粗选设备只有4台浮选机,粗选作业时间短,将选金作业一粗二精四扫流程改为一粗一精四扫流程。原选金作业流程粗选为4台浮选机配置,精选一和精选二均为2台浮选机配置;粗选增加1台浮选机,改为5台浮选机,精选一和精选二合并为一次精选,配置3台浮选机。

4)针对精选合并后金精矿质量是否达标,开展了一次精选闭路试验,试验流程见图7,试验结果见表3。由试验结果可知,一次精选金精矿质量可以达到20 g/t以上的要求。

5)对生产现场的金精矿1和金精矿2样品分别取样化验,累计取样7天,结果见表4。取样结果表明:金精矿1和金精矿2品位差距不大,综合来看,两次精选可以合并为1次精选。磨浮系统改造后工艺流程见图8。

4 生产指标对比

改造前现场生产指标见表5。

由表5可知:改造前现场生产可获得金品位27.02 g/t,金回收率63.80 %的金精矿,以及含硫29.58 %,含金2.62 g/t的硫精矿。金精矿和硫精矿的总金回收率为88.76 %,尾矿金品位为0.41 g/t。

改造后现场生产指标见表6。

由表6可知:改造后现场生产可获得金品位22.50 g/t,金回收率71.78 %的金精矿,以及含硫29.12 %,含金2.30 g/t的硫精矿。金精矿和硫精矿的总金回收率为92.06 %,尾矿金品位为0.30 g/t。

5 结 论

1)针对金原矿含泥含水高,粗碎困难的情况,运用无轴圆筒筛进行预先筛分,原矿在进入粗碎作业前经筛分进入细矿仓。在场地受限的情况下,对原矿中存在的细泥矿和粗矿预先分级,解决了破碎作业一直以来细泥矿黏附破碎腔、卡口的问题。

2)通过条件试验证明了提高磨矿细度对降低尾矿中金品位的重要意义,磨矿细度越高,矿物解离越充分,尾矿中金品位越低。

3)在现有磨矿分级设备的基础上,对磨矿分级流程进行改造,二段磨矿进行闭路磨矿,将原来二段螺旋分级机的检查分级变为控制分级,进一步提高磨矿细度。

4)选金作业两次精选合并为一次精选,保证金精矿品位的同时快速选出金精矿,原来精选流程的一台浮选机合并为粗选浮选机,增加了粗选的浮选时间,提高了金回收率。

5)通过现场生产指标对比,改造后金精矿金品位比改造前降低4.52 g/t,但回收率提高了7.98百分点,金精矿与硫精矿的总金回收率由88.76 %提高至92.06 %。尾矿金品位由原来的0.41 g/t降低为0.30 g/t。

[参 考 文 献]

[1]胡艺博,叶国华,蒋京航,等.中国含金黄铁矿选冶研究进展[J].矿冶,2018,27(6):1-5.

[2]王伊杰,文书明,刘丹,等.黄铁矿包裹金的浮选试验研究[J].稀有金属,2015,39(6):546-553.

[3]梁远琴,刘全军,赵刘闯,等.贵州某低品位石英脉型金矿石选矿试验[J].金属矿山,2017(5):89-92.

[4]纪婉颖,魏转花,徐其红,等.某微细粒含金硫化矿石选矿试验研究[J].黄金,2021,42(7):73-77.

[5]胡海祥,范作鹏,牛桂强,等.山东省某含金硫化矿最大可浮粒度浮选试验研究[J].矿业研究与开发,2015,35(7):39-43.

Research on optimization and transformation of the crushing and flotation system in Shuikoushan Concentrator

Yan Shunde,Zuo Changhu,Yang Zilin,Li Mao

(Hunan Shuikoushan Non-ferrous Metal Group Co.,Ltd.)

Abstract:In response to a series of problems in the crushing system of the gold beneficiation workshop of Shuikoushan Concentrator,such as high ore content of mud and water,large particle size of crushing products,discontinuous feeding of ball mill,unstable grinding particle size,high equipment energy consumption,and large maintenance workload,technical improvements have been carried out based on the actual site conditions.The crushing systems low working efficiency problem has been solved,and the particle size of the crushing products has been reduced,achieving the goal of energy saving.The grinding-flotation system has undergone technical transformations,improving the fineness -0.074 mm of the final ground products from 80 % to 90 % without increasing the grinding classification equipment.The gold content in the tailings has been reduced from 0.41 g/t to 0.30 g/t.The gold separation operation in the flotation system has been merged from two-time cleaning to one-time cleaning,increasing the flotation capacity of roughing,effectively stabilizing the technical indicators of the beneficiation process,and achieving good results.

Keywords:gold ore;energy saving;crushing system;grinding-flotation system;process transformation

收稿日期:2023-01-10; 修回日期:2023-04-25

作者簡介:颜顺德(1994—),男,工程师,从事有色金属选矿工艺及生产工作;E-mail:1263232881@qq.com