球铰转体系统在跨铁路单墩双幅宽体无合龙转体施工技术

刘圣明

摘要 作为全国首例单墩双幅宽体无合龙大吨位预应力混凝土T构连续箱梁,济南大西环跨京沪铁路转体桥为采用平转法转体跨越既有电气化铁路的转体桥。文章结合济南大西环跨京沪铁路构转体桥施工实例,对预应力混凝土T构连续箱梁转体法施工跨越京沪铁路的施工工艺及球铰安装、支架及滑道埋设、纵横向限位装置、撑脚及沙箱、转体摩阻计算等关键技术措施展开分析,希望可以为类似工程建设和施工提供必要的支持。

关键词 球铰;转体系统;转体;摩阻;限位装置

中图分类号 U445.465文献标识码 A文章编号 2096-8949(2023)14-0054-03

0 引言

桥梁转体施工技术最初应用在二十世纪的40年代,在当时是应用价值非常高的架桥工艺方案,以桥梁结构非设计轴线作为基础浇筑后形成的,并将转体安装到位,提高施工效果。大西环跨越已建成的电气化京沪铁路线路时,由于新线路施工不能影响旧线路的正常运行,此时桥梁采用转体施工。转体球铰及配套设施为实现桥梁转体施工的核心部件,满足竖向荷载,抵消不平衡力矩,实现预制及转体的稳定,可以最大限度地减少对铁路营业线路的影响。

1 转体铰分类及特点

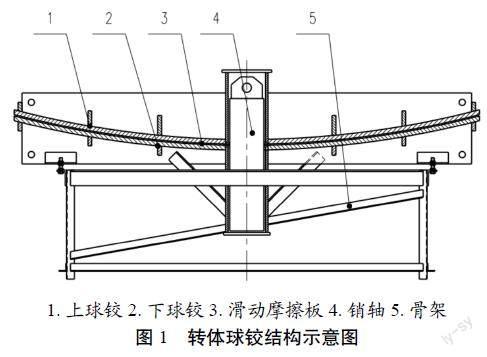

在桥梁转体结构设计环节,目前主要是應用转体铰结构,其中应用广泛的是转体球铰、转体平铰、钢铰、混凝土铰等几种。最早应用的是混凝土铰,该结构具备较高的强度与刚度,但是结构自重也比较大,附属组成部分复杂性较高。因为结构运行的环节,限制条件比较多,特别是在投入使用后,摩擦系数较大,承载性能无法满足标准。钢铰相对来说比较灵活,受到的摩擦作用也比较小,但是容易出现锈蚀的问题,影响使用功能,且锈蚀会造成摩擦力增大。转体平铰在使用中,需要设置平面摩擦副的装置,该结构能够预防产生较大倾覆力矩,但是重心设置要求高。转体球铰是第七二五所研发的,以钢铰、转体平铰为根本研发应用的,发挥出摩擦副材料的优势,应用价值非常高,是广泛应用的桥梁转体结构形式,具体结构如图1所示。

转体球铰主要由上球铰、下球铰、滑动摩擦板、销轴以及支撑骨架组成,销轴达到系统整体布置和固定的效果。在具体应用的环节,首先把骨架埋设在混凝土结构内,并安装球铰结构,还要进行调平处理,灌注混凝土固定处理,填充在球铰下表面,使用摩擦滑板实现分片镶嵌结构设置,安装到凹槽中,然后是安装销轴,涂抹必要的润滑介质,再防止球铰。在上转盘混凝土结构施工之后,利用牵引系统进行上转盘使用,上下球铰相对运动,实现合龙运行,满足工程性标准[1]。

2 工程概况

济南绕城高速公路二环线西环段新建京沪铁路公铁立交转体桥位于禹城市十里望镇官道张庄村南500 m处,于京沪铁路里程K425+191处上跨京沪铁路(新建公路里程K7+181.394),与京沪铁路右偏角87.8°,交叉处铁路为双线电气化铁路线,国铁Ⅰ级,铁路交通繁忙;18#主墩位于京沪铁路下行线一侧,基坑深度为10 m,共需开挖土方约9 000 m?。

3 施工工艺

3.1 转体系统构成

该项目中应用的转体结构形式包含下转盘、球铰、上转盘、牵引结构等,球铰之间应用的是四氟乙烯板填充,设计球铰直径为6.4 m,符合当前工程建设施工的需要。在下转盘结构作为支撑结构设计中,达到整体支撑的效果,转体安装工作结束后,和上转盘组合成为整体的结构。下转盘采用混凝土结构形式,强度为C40,性能和质量合格。下转盘在设计中,应用下铰球、直径11 m的环形下滑道以及12组千斤顶反力座。支撑脚与下滑道间隔20 mm距离,并根据需要进行反力座调节,转动状态合格,满足现场施工要求[2]。

3.2 转体系统混凝土浇筑顺序

下转盘的浇筑分为两次进行。第一次浇筑高度在2.15 m左右,至下球铰支座底部,并安装支架、滑道骨架的结构,再进行第二次浇筑施工,主要是球铰、滑道预留槽位置,并安装销轴。

3.3 球铰制作

3.3.1 设计要求

转体球铰的竖向承载力为2 568 000 kN,该结构通过焊接方式连接,直径为6.4 m,采用钢材支座;转体球铰下部使用聚四氟乙烯填充,形成复合型的滑板,和上面板形成摩擦面,涂抹黄油润滑。

3.3.2 材料要求

转体球铰应用Q345钢板进行结构支座,结构性能以及化学组分符合国家标准和规范的要求。使用聚四氟乙烯板填充制作形成滑板结构,厚度合格,容许应力在100 MPa以上,滑动摩擦系数不足0.3。

3.3.3 制作技术要求

上、下球铰通过挤压方式形成整体的结构,成型后,和放射筋、环形筋焊接形成整体结构,并进行退火消除应力处理。上下球铰的表面通过机加工方式制作,结构的精度合格,达到光滑性的标准要求。球铰间转动摩擦系数在0.06以内,静摩擦不超过0.1。各个部位上曲率半径符合要求,达到一致性的标准,并应用样板、塞尺检查。按照设计标准,上、下球铰全部设计为圆形,边缘各个部位高程合格,没有发生扭曲变形等问题。

采取吊装方式安装球铰与支架,现场采取人工方式调平处理,达到安装精度的要求。先安装下球铰骨架,顶面高差不足5 mm,加强现场球铰定位骨架的安装精度控制,减少安装环节调整作业量,并应用先进仪器测量安装偏差,骨架顶面高差精度在2 mm以内,中心偏差则不超过1 mm。骨架和预埋件进行连接,通过焊接方式形成整体结构,达到牢固、稳定的效果,避免在现场浇筑施工中发生位移偏差等问题,否则将会造成施工质量不合格。滑道骨架中心和球铰中心重合,偏差在1 mm以内。下球铰现场安装中,转体结构安装精度达到要求。球铰骨架安装工作结束后,将下球铰放置在骨架结构上,并进行对中调平处理,安装精度完全满足标准。工程人员应用十字线对中法检测,使用水平仪调平处理,并应用测微器水准仪调整,使得球铰周围顶面相对误差在1 mm以内。各个部位安装精度合格后,安装固定螺栓[3]。

3.4 安装上球铰

下转盘安装结束后,转动定位销轴安装到位,埋设在套管中,并把下球铰表面和安装孔内清除干净,并设置四氟乙烯片,开展现场安装调试工作,整体运输到作业现场,不会存在任何安装的误差,且安装之后,顶面同一球面误差在1 mm以内。

下球铰和定位销轴在施工中,根据黄油与四氟乙烯粉的1∶120配制混合液,全面填充到销轴与套筒、滑动片之间空隙,稍微超过四氟乙烯片顶部。涂抹工作结束后,及时安装上球铰,并做好防护处理,不会有任何杂物进入到内部空间中。上球铰安装精度合格,达到精准限位后,使用胶带缠绕下部,防止有泥土进入到内部空间中[4]。

3.5 转体系统球铰和滑道安装质量合格

对全站仪进行系统检定,精度合格之后,进入到现场进行测量,中心点误差在±2 mm以内。

根据目前检测的需要,应用拓普康AT-G2满足检测的需要,精度符合要求,每1 km往返误差不足0.4 mm,数据精度可达0.01 mm。

检测人员掌握全站仪使用方法,测量工作有序组织进行,提高检测技术和精度水平。

由专人对现场进行组织设计工作,并做好各项技术准备工作,机械设备精度合格,球铰、滑道安装严格执行技术标准。

加强现场定位测量工作,设置在平面上,精确性达标。

吊裝作业到位之后,对现场进行初平处理,并在现场安装环节技术进行调整处理,各个部位的安装精确性达标。这种测量方法调平时间和效果都比较理想[5]。

3.6 确保转体系统上下承台连接稳定采取的措施

上转盘安装8对撑脚,采用圆柱形的结构形式,并且在下部安装有30 mm厚度的钢板。在撑脚设置中,内部空间灌入C40微膨胀混凝土材料。撑脚制作结束后,检查合格运输到现场,下转盘浇筑之后,上球铰安装到达规定部位,撑脚底部和不锈钢板预留20 mm的间隙,应用石英砂填充处理。在石英砂周边应用L50*5 mm角钢焊接连接,和下部钢板稳定连接,空隙应用泡沫胶封闭。

上部梁体进行施工时,逐渐增加的荷载通过墩身传入球铰结构上,使得结构具备较高的稳定性和安全性,同时还能承受上部结构荷载参数,为后续的浇筑作业施工铺设底模结构。及时拆除砂箱结构,球铰承载上部结构载荷,组合成为合格的转体体系。

砂箱设置在撑脚之间设置8个砂箱,砂箱选用0.8 m长Φ800 mm δ30 mm钢管组合而成,砂箱内填充用砂选用干燥石英砂,砂箱与转台之间间隙采用钢板支垫。

限位装置在上、下承台对角埋设4根40工字钢,确保T构梁上部施工时锁定纵横向位移。

4 转体牵引力及安全系数计算

4.1 牵引力计算

转体总重量W=256 800 kN,其摩擦力计算公式为F=W×μ。

在开始运行中,静摩擦系数按μ=0.1设计,静摩擦力F=W×μ=17 300 kN;

转动环节,动摩擦系数按μ=0.06考虑,动摩擦力F=W×μ=10 380 kN;

转体拽拉力计算:T=2(R·W·μ)/3D;

R——球铰平面半径(R=1.95 m);

W——转体总重量(W=256 800 kN);

D——转台直径(D=11 m);

μ——球铰摩擦系数(μ静=0.1,μ动=0.06)。

启动时,所需要的最大牵引力 T1=2(R·W·μ静)/3D=2 044.5 kN;

转动时,所需要的最大牵引力T2=2(R·W·μ动)/3D=1 226.7 kN;

参照目前设计要求和国家标准,牵引设备按不小于计算牵引力的2倍选用。

该桥牵引系统:由两台7 500 kN型千斤顶和包含千斤顶、液压泵站、控制台等结构组合成的同步牵引系统构成,发挥出水平旋转作业的优势,利用拽引锚固系统操作,缠绕在12 m转台上,应用34根1 860 MPa级φs15.2钢绞线,达到良好的转动状态。

4.2 安全系数计算

启动时,动力储备系数:K1=4 500×2/2 044.5=4.40。

转动时,动力储备系数:K2=4 500×2/1 226.7=7.34。

满足规范要求。

1 860 MPa级φ15.2 mm钢绞线的标准破断力为260 kN。钢绞线的极限承载如下(按34根钢绞线计算):

20×260=5 200 kN。

启动时钢绞线的安全系数:K3=5 200×0.75/2 044.5

=1.91。

转动时钢绞线的安全系数:K4=6 500×0.75/1 226.7

=3.97。满足规范要求。

5 结语

转体桥梁施工在当代涉铁、跨路、跨河等项目建设环节应用非常广泛。在转体体系施工中,应重点加强球铰系统安装质量及转体时的稳定性。目前转体施工是比较成熟的工艺,但转体现场施工有着较高的要求,因此要落实精细化管理的各项措施,执行设计方案和技术标准,明确施工质量要求,加强现场监督检查工作措施的应用,每个环节都要进行检查和验收,执行工艺规范和标准,提高施工效果和质量,为今后其他工程施工提供帮助。

参考文献

[1]温玉群. 球铰转体系统在公路跨电气化铁路宽幅异形大吨位转体施工技术[J]. 魅力中国, 2021(32): 372-373.

[2]周旭辉. 滑道不平顺对多点支承斜拉桥转体系统受力和稳定性影响研究[J]. 施工技术(中英文), 2023(7): 122-127.

[3]张杰. 偏载对多点支承转体系统受力及稳定性分析[J]. 铁道建筑技术, 2023(2): 152-155.

[4]陈德斌. 跨越既有铁路混凝土桥梁转体系统设计与应用[J]. 兰州文理学院学报(自然科学版), 2023(1): 77-82+115.

[5]马亚飞, 朱智轩, 谭旭, 等. 不对称转体斜拉桥球铰应力分析及不平衡力矩计算[J]. 长沙理工大学学报(自然科学版), 2022(2): 88-97.