钢箱梁斜拉桥等效疲劳车辆荷载模型分析

吕志林,姜旭,强旭红,周牧楷

(同济大学 土木工程学院,上海,200092)

近些年,我国社会经济飞速发展,人们的沟通与交通愈加频繁,道路车流量相应增加。然而,交通量的不断增长给大桥的运营和养护带来了巨大挑战,尤其是重载车辆数量的不断增加及超载车辆的客观存在,导致正交异性钢桥面板结构疲劳问题日益突出[1-3]。

获取合理准确的车辆荷载是安全评估桥梁结构运营状态行的关键,因此,明确疲劳车辆荷载谱对钢箱梁桥面板的抗疲劳设计及疲劳寿命评估具有重大意义。国外对车辆疲劳设计进行了许多研究[4-6],并制定了相应的规范。美国AASHTO规范的疲劳车为1辆质量为32.5 t的3轴车[7],抗疲劳设计所采用的荷载形式单一。英国规范BS5400 和欧洲规范均给出了较详细的疲劳荷载车辆模型频值谱[8-9]。我国童乐为等[10-11]基于人工现场观测车流的方法,研究了相关区域疲劳车辆荷载谱,但人工统计容易存在数据遗漏的现象。进入21 世纪以来,动态称重系统(WIM)在各地的高速公路和桥梁上得到了越来越多的应用[12-15]。研究者分析交通流的车辆质量、轴距和轴重的分布特性[16-19],为制定疲劳车辆荷载谱奠定了基础。邵雨虹等[20]计算了九江长江大桥近13 万辆车流数据,得到了7 种简化的疲劳等效车辆荷载谱;翟慕赛等[21]基于动态称重系统记录的数据,分析了交通荷载分布,得到了不同等级公路钢桥面板的疲劳荷载模型,其中6轴卡车适用于高速公路等级。虽然JTG D64—2015《公路钢结构桥梁设计规范》[22]参照欧洲规范给出了钢桥面板疲劳验算的标准4 轴疲劳车模型,但车辆荷载分布具有明显的区域性特征[23-26],欧美标准并不具备完全通用性,应根据实际区域荷载情况制定相应的标准疲劳车。另外,当前一些研究的测试时间较短,样本数据缺乏代表性。随着交通压力激增,早期调查的交通荷载并不适用现今交通状况。MALJAARS[27]基于荷兰2008、2013 和2018 年动态称重系统测量数据,建议用更精确的五轴疲劳车模型代替欧规中的疲劳荷载模型3,其前轴、中轴和后轴组的单轴重分别为7、12 和8 t,相邻轴距分别为3.8、5.6 和1.3 m,表明欧洲规范标准4轴疲劳车也不适用于当前实际交通状况下桥梁的疲劳评估。

针对现有研究的不足,以某公路长江大桥2020年4月至2021年3月时段的实际交通流数据为基础,统计实际车辆轴距、车辆质量和轴重结果,分析得到相应的车辆荷载谱,同时基于损伤等效原则得到适合该区域类型桥梁的标准疲劳车,并与各国规范和部分学者提出的标准车模型疲劳损伤度进行对比,为今后同区域类型桥梁的抗疲劳设计和疲劳寿命评估提供依据。

1 工程概况

某双塔双索面钢箱梁斜拉桥位于长江中下游地区,主梁为扁平流线形封闭钢箱梁,其上翼缘为正交异性板结构,箱梁全宽为41 m,中心线高度为4 m,如图1 所示。钢箱梁顶板厚度分别为14 mm和16 mm,底部厚度为12 mm,腹板和横隔板厚度为10 mm。横隔板标准间距为4 m,闭口加劲肋中心距为600 mm,加劲肋开口宽度为300 mm,高度为280 mm,厚度为8 mm。桥面采用双向六车道高速公路等级。受构造细节、服役环境及重载车辆等诸多因素影响,大桥钢桥面板不同细节均出现了不同程度的疲劳损伤。以顶板-U 肋焊缝连接细节为例,大桥裂纹横桥向主要分布在重车道与中间车道正下方U肋两侧。

图1 钢箱梁标准横断面布置及裂纹分布Fig.1 Layout of standard steel box girder and distribution of cracks

利用桥梁动态称重系统,统计大桥2020 年4月至2021 年3 月实际交通流数据,该桥各测试月的车流总量见图2。由图2 可见:从总量来看,当月上行和下行的车辆数基本持平,但2020 年4 月和2020年5月的当月车流总量大于其他月的数量。上行车辆的日平均交通量为(4.5~5.5)万辆,下行的车辆日平均交通量一般在(3.3~5.5)万辆;高峰日上行和下行的通车总车辆数单日能达10 万辆。对1年内各轴车车流总量占比进行统计发现,2轴车占比最大(75.3%),6 轴车次之(15.3%)。BS5400 规范认为质量小于3 t的车辆不会引起桥梁疲劳损伤[8],在去掉小于3 t 的2 轴车后,各轴车车道分布、车流总量和超载车辆比例如表1 所示。从表1 可见:2~5轴车辆超载比例较小,约为4%;而6轴车超载比例较大,约为12%。考虑对钢桥面板疲劳损伤的贡献,6轴车占主导地位。重车道和中间车道的车流总量远大于快车道的车流总量,因此,重车道和中间车道对疲劳损伤贡献较大。这也从侧面验证大桥疲劳病害主要集中于重车道和中间车道。

表1 实测车流数量统计汇总Table 1 Summary of measured traffic flow quantity

图2 大桥每月的日平均交通量Fig.2 Average monthly traffic volume of bridge

2 车辆荷载谱参数分析

由于桥梁上通过的车辆复杂多样,为简洁地反映桥梁的运营状况,需要分析车辆的轴距、车辆质量和轴重等特征参数,以获得适合大桥的简化疲劳车辆荷载模型。

2.1 轴距

轴距是车辆荷载谱的重要特征参数,是划分代表车型的重要依据。图3所示为各轴车的轴距分布,定义Lx(x=1~5)为某个轴距。其中,2轴车的轴距呈多峰分布,主要集中在3 500 mm和5 250 mm附近,因此,需对2 轴车细分为2 轴I 类和2 轴II类。其余各轴车的轴距呈现较明显的单峰或双峰分布。为简化疲劳车辆荷载谱,在划分轴距时,不考虑概率小于0.2的轴距。

图3 实测车流轴距概率分布Fig.3 Probability distribution of axle space of actual traffic flow

以归在同一类的车辆出现的相对频率作为权数,按轴距的加权平均值求出该类模型的各个轴距,具体公式如下:

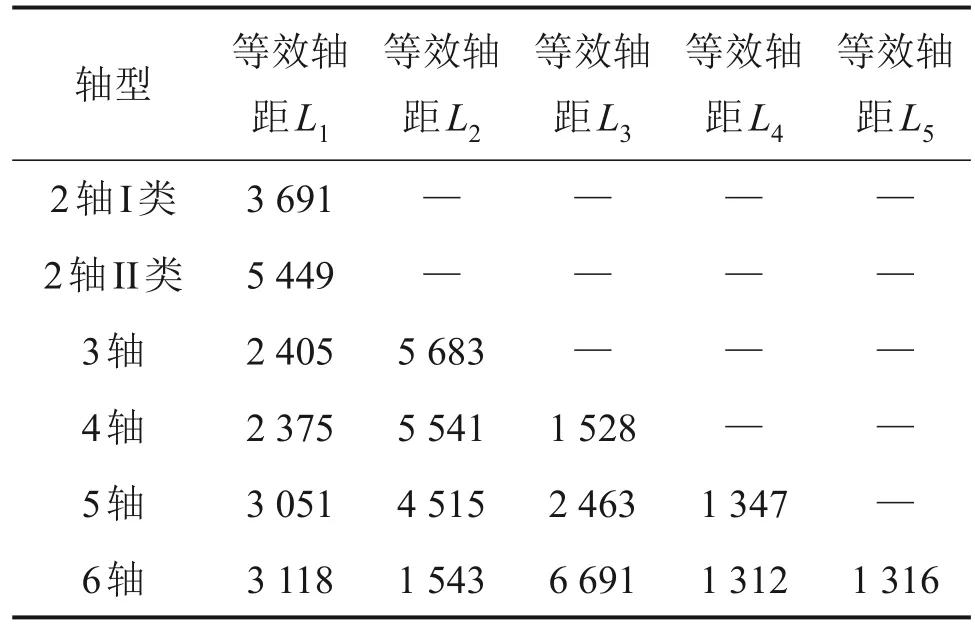

式中:Lej为该类模型车辆第j个轴的等效轴距;fi为同一类车辆中的第i辆的相对频率;Lij为第i辆车的第j个轴的轴距。对总体样本中的所有车辆(略去小于3 t 的车辆)轴距进行统计,结果如表2所示。

表2 车辆轴距统计Table 2 Statistics of axle space of vehicles mm

2.2 车辆质量

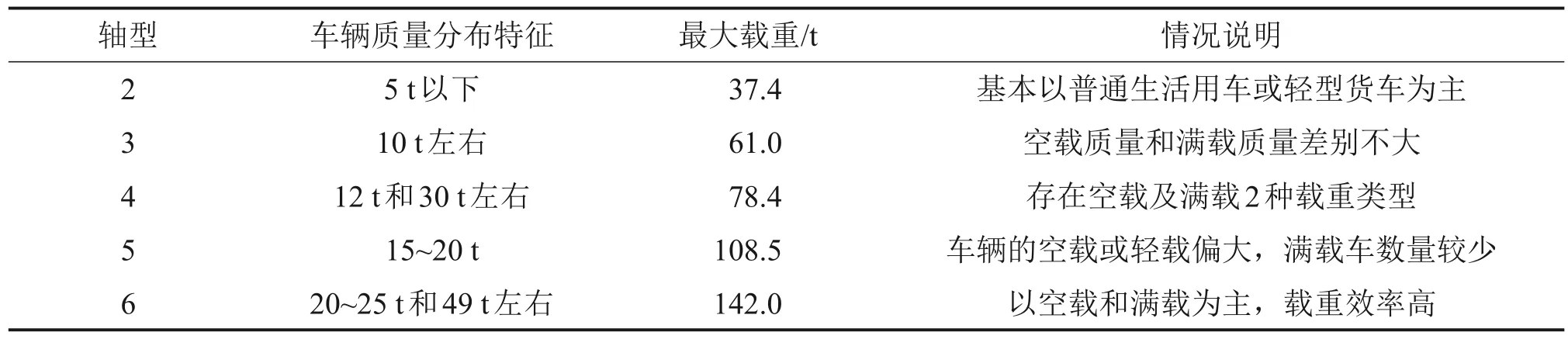

车辆质量是评定桥梁构件所受荷载的重要参数。统计1年内各轴车的车辆质量分布,如图4所示。其中2轴车质量呈现明显单峰分布的特点,而3 轴以上的一般为货车,由于存在空载以及满载2种载重类型,多呈现双峰或多峰集中分布。具体各轴车质量分布特征及情况说明如表3所示。从表3 可见:6 轴车随着车辆质量增加,交通量体现为先增后减然后再增再减的趋势,在超过49 t限载之后,尚存在一定数量车辆,最大载重达142 t,为6轴车限重的2.9倍。

表3 各轴车质量分布特征及情况说明Table 3 Description of mass distribution characteristics and conditions of each axle

图4 实测车流车辆质量概率分布Fig.4 Probability distribution of gross vehicle weight of actual traffic flow

2.3 轴重

通常,正交异性钢桥面板局部应力影响线较短,多轴车通行时会产生多个应力循环,即应力幅的数量与轴数有关,而应力幅又与轴重相关,因此,需要分析轴重。限于篇幅,这里选取占比最大的2轴车与6轴车进行分析,结果如图5所示。2 轴车轴重基本呈现单峰分布,轴1 质量主要集中分布在2 t附近,最大不超过15 t;轴2质量主要集中在3 t附近,最大不超过30 t。分析6轴车各轴重可知,除轴1呈现单峰分布外,其余各轴车均出现双峰分布或三峰分布的特点,且质量分布基本一致。其中轴2、轴3 和轴5 主要分布在3 t 和8 t 这2个位置,轴4和轴6主要分布在5 t和9 t左右。

图5 实测车流2轴车和6轴车轴重概率分布图Fig.5 Axle weight probability distribution of two axles and six axles of actual traffic flow

根据各轴车的轴重分布图,基于疲劳等效损伤原理,不同轴数的等效轴重可按下列公式计算:

式中:Wij为第i车辆的第j个车轴的轴重;Wej为第j个轴的等效轴重;m为S-N曲线斜率,一般可以取3 或5。计算得到的各个轴的等效轴重如表4所示。

表4 各类车型的等效轴重Table 4 Equivalent axle load of various typeskg

3 疲劳车辆荷载谱

为便于统计和应用模型车辆的荷载参数,根据计算得到的各轴车等效轴距以及等效轴重,对等效轴重和等效轴距进行圆整,车辆轴重均取5 kN的倍数,轴距均取为100 mm的倍数,各类车代表的疲劳车辆荷载模型示意图如图6所示。各轴车的单轴重均未超过10 t。其中2 轴I 类车的等效车辆质量为7.5 t,2轴II类的等效车辆质量为12 t,相比规范规定的车辆质量较低,表明大桥的2轴货车主要集中在小吨位范围。而对于需重点关注的6轴车,其车辆质量达38 t。虽然总重较大,单轴重均未达到欧洲规范规定的标准疲劳车单轴重(12 t),但与英国规范规定的标准疲劳车轴重相近(8 t)。

图6 等效疲劳车辆荷载组类型Fig.6 Vehicle types of equivalent fatigue vehicle loads spectrum

为了进一步讨论大桥实测车辆荷载谱中代表车型对钢箱梁疲劳损伤的贡献率,定义疲劳损伤贡献率λi为

4 标准疲劳车的确定

式中:Weqi为第i类代表车型的等效车辆质量;N为车型种类。

车辆荷载谱的各代表车型的疲劳损伤贡献率见表5。尽管2 轴车数量较多,但由于车辆质量较小,疲劳损伤贡献率低于1.5%,而6 轴车的疲劳损伤贡献率为86.5%,是导致疲劳损伤的主要车型。显然,影响钢箱梁疲劳损伤贡献值的主要因素是等效车辆质量,受加载频率影响较小。

表5 车辆荷载谱疲劳加载贡献率Table 5 Fatigue loading contributions ratio of vehicle loads spectrum

4.1 有限元模型的建立

通过ABAQUS建立与实桥等尺寸的实体-板壳耦合精细化网格模型,如图7所示。板壳模型顺桥向包含4 段横隔板,相邻横隔板间隔为4 m,总长度为13 m;横向包含1 个车道,共7 根U 肋,宽度为4.2 m。模型的顶板厚度分别取14 mm 和16 mm,U 肋厚度为8 mm,横隔板厚度为10 mm。实体模型为中间纵向长度为1 m,横向覆盖3U 肋部分。模型整体网格划分尺寸为15 mm,加密节段为6 mm,焊缝部分为1.5 mm。

图7 实体-板壳耦合桥面系模型Fig.7 Solid-shell bridge deck model

采用上述等效疲劳代表车荷载谱,并采用欧规疲劳标准车对模型进行加载,其中轮胎加载面长度×宽度取为200 mm×600 mm,横桥向加载中心位于4 号U 肋左侧焊缝的正上方,以顶板-U 肋外焊趾侧热点应力为关注点,如图8(a)所示。纵桥向加载从车辆第1 根车轴P1中心在Z=0 开始至最后1根车轴Pn中心位于Z=13 000 mm 处结束,加载步长为100 mm,加载示意如图8(b)所示。

图8 车轮纵横向加载示意图Fig.8 Diagram of vertical and horizontal loading of wheels

4.2 车辆荷载谱加载结果

以有限元模型4号U肋中间2个横隔板跨中截面的外焊趾热点为目标细节,利用图6所示车辆荷载谱对大桥不同顶板厚度模型进行加载,得到各个车轴的应力历程影响线。限于篇幅,这里仅给出6轴车和规范标准疲劳车对14 mm厚顶板加载的应力的影响,如图9所示。由图9可以看出:该关注区域的应力基本上与荷载呈线性变化。钢桥面板的应力影响线较短,其应力峰值与车辆的轴数有关。因此,1辆多轴车会引起多个应力循环。利用雨流法对上述应力历程进行计数,得到各轴车下的一系列应力幅Δσi及循环次数Ni(略去应力幅小于5 MPa),结果如表6所示。

表6 各轴车应力幅及循环次数统计Table 6 Statistics of stress amplitude and cycle times of each vehicle

图9 顶板U肋细节应力影响线Fig.9 Stress influence lines of rib to deck details

4.3 标准疲劳车荷载模型

基于线性疲劳累积损伤准则,以欧洲规范规定的疲劳标准车为前提,定义疲劳标准车修正系数η,基于下式可以求得适用于大桥的等效标准疲劳车模型:

式中:Nb和σb分别为标准疲劳车辆作用下的循环次数及循环应力幅;Ny和σy分别为原始交通流荷载作用下的循环次数及循环应力幅;m为S-N曲线反斜率,一般取3或5。

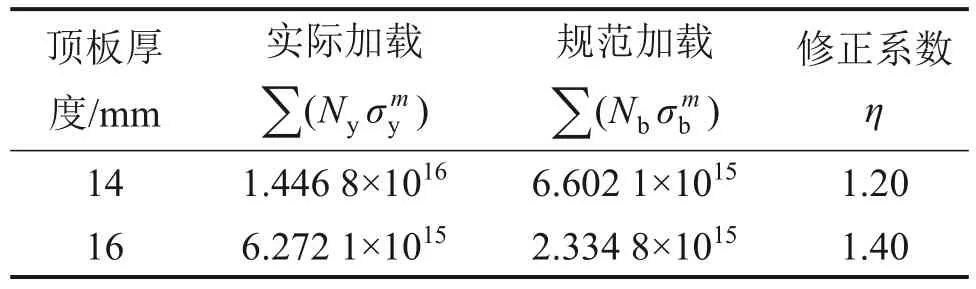

对前述车辆质量大于3 t 的交通量进行计算,得到单车道平均交通量为4 785 辆/d,大于AASHTO 规范规定的造成疲劳损伤的最大单车道日均车流量4 000 辆/d[7]。结合表5 和表6 分别计算得到疲劳标准车修正系数,如表7所示。取两者的平均值1.30,对我国钢桥规范标准疲劳车进行最终修正,得到适应该桥的等效标准疲劳车单轴载为156 kN。为方便计算,对其进行圆整,为160 kN,则等效疲劳车辆质量为64 t,如图10所示。

表7 疲劳标准车修正系数计算结果Table 7 Calculation result of fatigue standard vehicle correction factor

图10 钢桥面板标准疲劳车的荷载模型Fig.10 Load model of standard fatigue truck of steel bridge deck

对于钢结构疲劳而言,常幅应力循环Δσ和相应循环次数n引起的疲劳损伤按式(6)~(8)计算。

式中:N为Δσ对应的疲劳寿命;ΔσC和ΔσD分别为疲劳细节类别和常幅疲劳极限,对于顶板-U 肋细节,ΔσC和ΔσD分别取71.0 MPa和52.3 MPa。

实际钢桥的疲劳应力往往具有“变幅、低应力和高循环”的特征。因此,在式(6)基础上,依据Palmgren-Miner 线性损伤累积理论,变幅应力循环下细节的疲劳损伤度D和等效应力幅Δσeq计算公式为:

式中:ni和nj分别对应于大于ΔσD和小于等于ΔσD的作用次数;Nd为等效循环次数。

应用上述标准疲劳车模型对该公路大桥的钢桥面板疲劳损伤度进行分析,并与各国规范和部分学者建议疲劳车模型进行对比,结果如表8 所示。由于我国区域交通特征明显,国外规范提出的疲劳车质量均小于我国学者针对实际交通流推出的疲劳车模型的质量。AASHTO 规范、BS5400规范和Eurocode 规范计算得到的单车加载疲劳损伤度均低于本文实际提出的标准车模型的单车加载疲劳损伤度,不同顶板厚度下的损伤比为0.05~0.48。其中,BS5400模型中轴重较小(仅为8 t),故其引起的单车加载疲劳损伤度最小。而CHEN等[28]以浙江省车辆荷载相关统计为基础,得到的车辆荷载模型总质量比本文得出的大,单辆车引起的疲劳损伤是本文模型的1.28 倍。对于顶板U肋疲劳细节,采用16 mm 厚顶板的疲劳损伤度比14 mm厚顶板的疲劳损伤度降低46.4%~69.7%。另外,由于多轴车行进时引起的应力循环次数较多,当车辆质量相近时,轴数较多的疲劳车引起的等效应力幅较小。

表8 不同疲劳标准车模型计算结果Table 8 Calculation result of different fatigue standard vehicle models

5 结论

1) 大桥营运期间呈现交通流量大、货运载重大和超载客观存在的特征。高峰期日平均交通量能达10 万辆。其中2 轴车和6 轴车占比较大,且6轴车超载比例最大,约占12%。除2轴车车辆质量呈现明显单峰分布外,其余车型均呈现双峰或多峰分布,并且随着车轴数增加,多峰分布特点越明显。

2) 等效疲劳车辆荷载谱可简化为6类车型,包括2轴车I类、2轴车II类、3轴车、4轴车、5轴车和6 轴车。除2 轴I 类车外,所有的等效疲劳车辆的车辆质量均大于10 t,占比高达85.9%。疲劳损伤贡献率主要受车辆质量影响,其中6轴车的疲劳损伤贡献率达80.6%,是造成钢桥面板疲劳寿命缩短的重要原因。后续应加强对6轴车的监测,确保桥梁结构安全。

3) 基于实测车流得到的等效疲劳标准车质量是欧规标准疲劳车的1.2~1.4倍,即适应实际交通流的等效标准疲劳车单轴载为16 t,车辆质量为64 t。现有的国外规范疲劳标准车均低估了本桥的营运状况,不适用于本桥的疲劳评估。建议对钢桥面板疲劳进行设计或评估时,根据实际交通状况采用相应的疲劳标准车。