航空发动机薄壁结构气流激振问题诊断与分析

路阳,葛向东,高强,耿春晖,郝长明

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

1 前言

航空发动机尾喷管及燃气轮机的后排气引射段等热端部件为薄壁结构,在承受极高温度载荷的同时,还处于高声压级宽频噪声引起的随机振动环境中。当外部随机激励的频率与薄壁结构自身的固有频率相互耦合时,结构就会产生明显的应力、位移动态响应。由于外界随机激励具有高峰值、宽频带的特点,薄壁结构的固有频率即使随温度发生变化也会被外界激励的带宽所覆盖。容易造成薄壁结构长时间处于共振环境的情况,复杂的交变应力会导致结构在应力集中位置或缺陷部位产生裂纹,结构因此发生失稳,影响发动机试车安全。因此,为了保障发动机的运行安全,防止随机激励对发动机薄壁结构造成损伤,迫切需要得出一种薄壁结构在高温随机振动环境中产生气流激振问题的诊断分析方法。

本文以某型航改燃气轮机后排气引射段气流激振问题为例,通过对振动信号进行分析,结合燃气轮机台架试车的具体结构形式,对燃机引射段的自激振动问题进行分析诊断,并提出了排故措施,本文的分析方法和排故经验可供故障诊断人员参考。

2 故障现象

某型航改燃气轮机的振动测试系统共有2个测点,分别为进气机匣测点和涡轮后机匣测点。

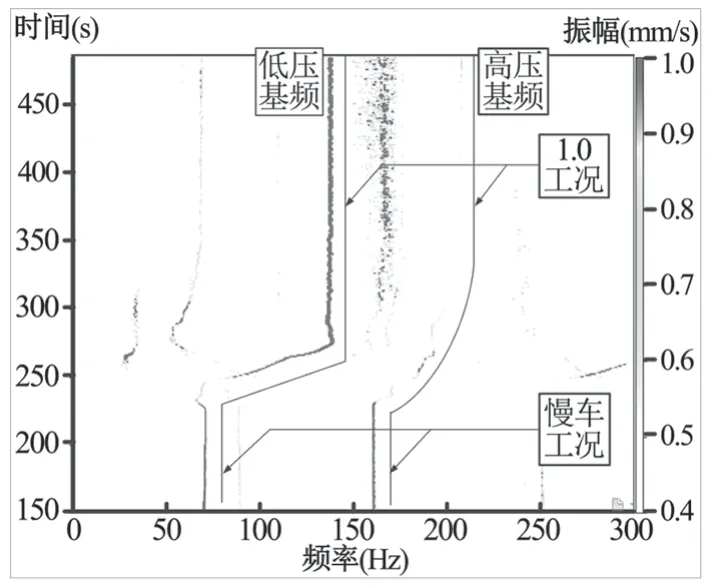

燃气轮机在进行台架试车过程中,由慢车上推至1.0工况(额定工况)时,涡轮后机匣测点出现振动异常增大现象,导致燃机振动超过限制值,影响试车安全。燃机工况下拉时,振动情况与上推过程基本类似,涡轮后机匣测点振动增大现象复现。与此同时,进气机匣测点的振动响应较为平稳。图1为燃气轮机由慢车上推至1.0工况后下拉至慢车过程中的振动响应变化图。

图1 燃气轮机的振动响应变化图

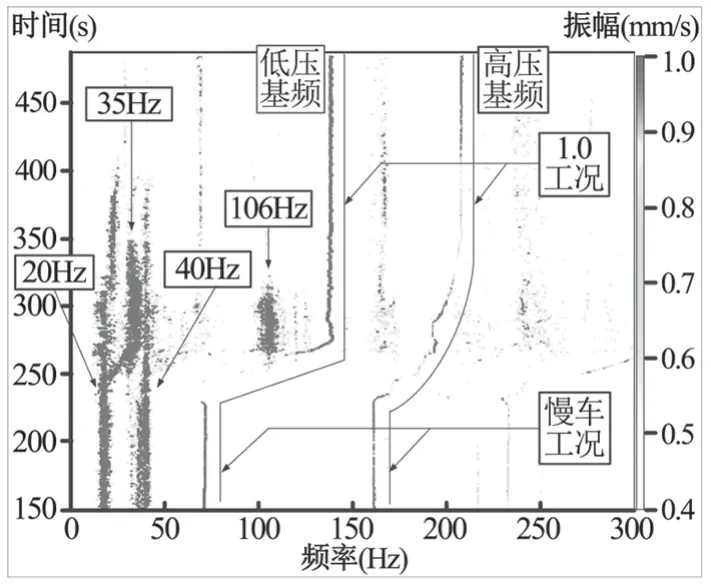

图2和图3分别为进气机匣和涡轮后机匣振动测点的振动响应云图。由图2和图3可知,在燃机由慢车上推至1.0工况的过程中,进气机匣测点的频谱图以高/低压转子的基频成分为主;涡轮后机匣测点的频谱图中,除高/低压转子的基频以外,慢车工况出现了20Hz和40Hz的特征频率成分,且随着工况的升高又出现了35Hz和106Hz特征频率成分,造成了涡轮后机匣测点振动超限。

图2 进气机匣测点振动响应云图

图3 涡轮后机匣测点振动响应云图

3 故障机理分析

3.1 故障类型的判断

按照振动机理的不同,通常可把振动分为自由振动、受迫振动和自激振动三类。在航空发动机整机振动监测中,并不存在真正意义上的自由振动,故通常并不考虑。受迫振动是最常见的振动形式,特点为响应频率与激振力频率相同,可以通过监测转子的基频振动来分析预测转子不平衡力和支承结构的特性变化。与前两种振动不同,自激振动是发生在非线性系统中的一种振动形式,一旦发生,振幅通常会发散,破坏力较强,且振动频率与自身的结构特性相关,很难找到振动频率与激振结构之间的关联,气流激振所引发的振动问题就是这种类型。

图4为常见的航空发动机谐波振动故障树。其中发动机轴承故障、发附机匣齿轮轴故障、支承系统松动故障和转/静子碰摩故障的振动形式均为受迫振动,振动信号表现上均与转速有明显相关性。气流激振和盘腔积液故障为航空发动机及旋转机械中相对常见的两种自激振动,其振动信号特点为特征频率与转速无明显的关联性。由于涡轮后机匣测点的故障特征频率与转速间无明显相关性,初步判断为气流激振故障。

图4 常见航空发动机谐波振动故障树

3.2 现阶段主要研究成果

针对热-声-流体载荷共同作用下的薄壁结构振动响应研究,已提出了多种理论模型,但不同理论模型之间得到的结论相异,即便是同类模型在某些结论上也存在较大分歧,所以部分高温薄壁结构的振动特性仍然存在许多问题尚待进一步认识。目前根据理论计算和试验器试验结果所得的高温薄壁结构振动响应特性和疲劳寿命预估,主要结论如下:(1)薄壁结构在临界屈曲温度之前处于软化区域,基频随着温度的升高而降低,在临界屈曲温度时达到最低。屈曲后结构硬化基频随温度升高而上升;在二阶屈曲温度前又下降,如此往复;(2)在相同声压级噪声载荷作用下,结构的响应最大峰值随着温度的升高先上升后下降,临界屈曲温度处达到最大,响应峰值曲线在频谱上先左移后向右移动;在相同温度下,应力响应峰值随着振动量级的升高而增大,由于基频不变,响应峰值在频谱上不发生偏移;(3)在相同声压级下结构损伤程度随温度升高先增大后减小,在临界屈曲温度处损伤程度最大,疲劳寿命先下降后上升;相同温度下结构损伤程度随声压级的升高而增大,疲劳寿命线性下降;(4)薄壁结构在结构表面垂直方向的响应分量越大,受激励面积越大,振动响应越明显;危险点通常位于工艺焊点、螺纹孔等易产生应力集中或缺陷部位;薄壁结构在一阶固有频率处的响应最明显。

4 排故过程

4.1 涡轮后机匣测点附近的结构形式

通过燃机振动测点频谱图可看出:(1)特征频率成分与高/低压转速呈非精准线性关系,且该特征频率并非燃机轴承故障特征频率,基本排除转子系统振动故障可能性;(2)由于该振动特征仅出现在涡轮后机匣测点,进气机匣振动测点无该特征成分,激励源应来自涡轮后机匣附近的热端部件,分析认为,涡后机匣测点的特征成分由测点附近的结构振动引起。

图5为涡轮后机匣测点附近的结构示意图。涡后振动传感器位于涡轮后机匣支撑环后安装边的振动支架处。燃机后排气引射段与涡轮后机匣支撑环刚性连接,引射段的后端面与台架排气系统之间为柱面间隙配合。后排气引射段在台架试车过程中为典型的薄壁壳体悬臂结构,该结构工作状态极易受到气流激振影响,形成自激振动。特征频率以结构的固有特性响应为主,该响应最终传递至涡轮支撑环,导致涡后振动测点出现特征频率成分,而进气机匣测点的响应传递路径较长,未受其影响。因此,分析认为,试车过程中涡轮后机匣测点的特征频率是由燃机后排气引射段振动引起的。

图5 涡轮后机匣测点附近的结构示意图

4.2 频响特性试验结果

在燃气轮机的台架试车安装状态下,对后排气引射段进行频响特性试验,获得结构的响应特性。图6为引射段的响应特性图,由图可知,结构具有20.5Hz、40Hz和106Hz的固有频率,与试车过程中涡后测点的特征频率成分相吻合,分析推断的结果得到验证。但频响特性试验并未出现35Hz的频率成分。

图6 后排气引射段的响应特性图

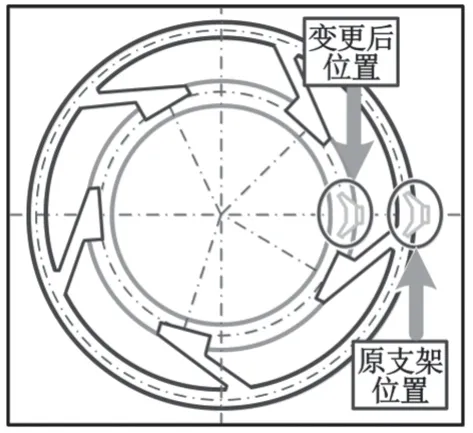

4.3 变更涡后机匣振动测点位置

为了降低燃机后排气引射段的振动响应对涡轮后机匣测点的影响,将涡轮后机匣的振动传感器由原涡轮支撑环处变更至水平位置内部的振动支架处。变更后的支架位置与后排气引射段之间的传递路径较远,理论上受引射段振动响应的影响较小。图7为燃机变更涡轮后机匣测点位置示意图。

图7 涡后机匣振动测点位置变更示意图

4.4 排故验证试车

变更涡轮后机匣振动测点位置后,进行排故验证试车。图8和图9分别为验证试车时进气机匣和机匣测点的振动响应云图。由图可知,进气机匣的频谱成分仍以高/低压转子的基频为主;涡后机匣测点除高/低压转子基频以外,仍可以看到20Hz和40Hz的特征频率成分,但幅值已有所降低,35Hz和106Hz的特征频率成分已经消失。

图8 验证试车进气机匣振动响应云图

图9 验证试车涡轮后机匣振动响应云图

图10为排故验证试车的振动响应变化图。验证试车过程中,进气机匣和涡轮后机匣测点的振动响应量值基本相当,未出现变更测点前的燃机振动超过限制值的情况,故障排除。

图10 排故验证试车的振动响应变化图

5 结语

本文通过对薄壁结构气流激振故障机理和具体排故案例的分析,得出以下几点结论:

(1)航空发动机的薄壁结构在受气流激振载荷下易产生自激振动,造成发动机的振动响应异常。此时,振动测点的特征频率以薄壁结构的固有特性响应为主,故障特征与转速间无明显的关联性。

(2)航空发动机的薄壁结构长时间处于共振环境时,复杂的交变应力可能会导致结构在应力集中位置或缺陷部位产生裂纹,影响发动机试车安全。当发动机疑似出现气流激振故障时,可通过频响特性试验或者动应力试验来进行确认。

(3)发动机出现气流激振故障,影响主机测点的振动响应时,可通过更改振动测点的位置,达到减弱或消除特征频率影响的目的,但更改测点位置并不能排除气流激振故障对发动机的影响。

(4)发动机出现气流激振故障时,可通过更改薄壁结构尺寸、连接方式、增加辅助支撑结构、增加加强筋等方式来改变结构的固有特性,排除气流激振故障。