烯烃厂丁苯橡胶装置异味的综合治理

孙双霜

(抚顺市生态环境事务服务中心,辽宁 抚顺 113006)

1 技术改造目的

烯烃厂主要化工工艺装置包括:80万吨/年乙烯装置(含汽油加氢装置)、16万吨/年丁二烯装置、4万吨/年丁烯-1装置、8万吨/年MTBE装置、40万吨/年芳烃抽提装置、45万吨/年线性低密度聚乙烯装置、35万吨/年高密度聚乙烯装置、30万吨/年聚丙烯装置和20万吨/年丁苯橡胶装置,具备80万吨/年乙烯加工能力。烯烃厂各装置建设时均采用了国内最先进生产工艺和生产装备,目前均处于国内同行业先进水平。如表1所示,但与同行业集团最好水平的丁苯橡胶能耗比,还是有一定差距[1]。

表1 烯烃厂与同行业集团内最好水平的各装置能耗对比表

从表1中数据对比可知,烯烃厂乙烯装置能耗高于行业内最好水平的独山子石化,丁苯橡胶装置的综合能耗高于齐鲁石化。

2 原料产品情况

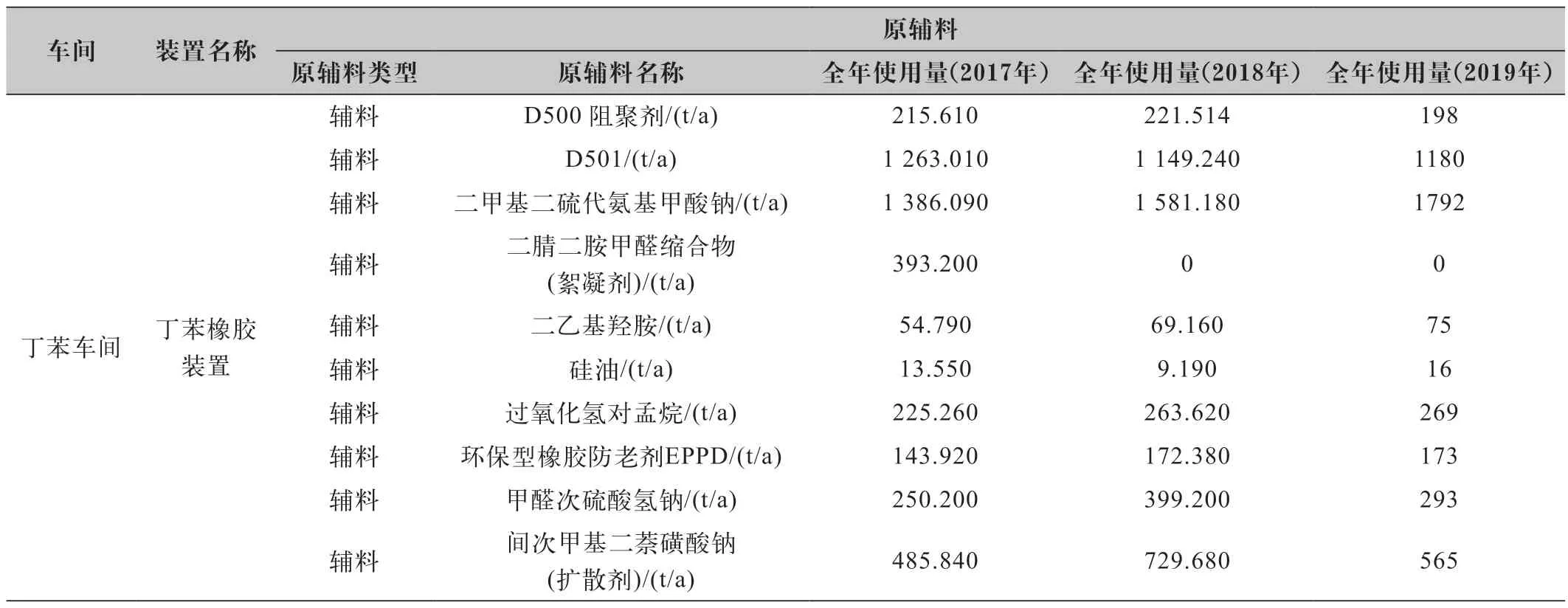

生产统计部门对近三年来主要原辅材料消耗进行了统计,统计结果见表2。

表2 企业近三年原辅材料消耗统计表

该烯烃厂具备80万吨/年乙烯加工能力,目前主要产品有1,3-丁二烯、MTBE、丁烯-1、LPG,SBR1500牌号、SBR1500E牌号、SBR1502牌号、SBR1712牌号、SBR1778牌号五种丁苯橡胶,乙烯、丙烯、粗氢,混合碳四,裂解汽油,粗C5,加氢C5,裂解C9,加氢汽油,粗C5,裂解C9,低密度和部分中,高密度聚乙烯颗粒树脂,聚丙烯,苯,甲苯,二甲苯,高密度聚乙烯树脂(HDPE)。

3 丁苯橡胶装置工艺及存在问题的分析

3.1 丁苯橡胶装置工艺

(1)单体配制

新鲜丁二烯送入装置内的新鲜丁二烯储罐,回收丁二烯送到回收丁二烯贮罐;新鲜丁二烯和回收丁二烯,按混合比混合后送至混合丁二烯贮罐,后送往聚合单元;回收丁二烯积累量超过需用量时,返送丁二烯装置重新精制。

新鲜苯乙烯送至新鲜苯乙烯贮罐,回收苯乙烯送至回收苯乙烯贮罐;新鲜苯乙烯与回收苯乙烯按比例混合后送至混合苯乙烯罐,后送往聚合单元;过量的回收苯乙烯定期外运处理。氧化剂、调节剂由加料间内的储罐送往聚合单元[2]。

(2)化学品溶液的配制

乳化剂分单一皂型和混合皂型两种,单一皂型是由松香酸钾皂液、电解质溶液、除氧剂溶液和软水在线混合配制而成,混合皂则包括脂肪酸皂液。歧化松香、脂肪酸皂、电解质、除氧剂、活化剂、终止剂、消泡剂、防老剂等化学品均按规程在储槽中配制。

(3)聚合原料的接收

混合苯乙烯、调节剂、乳化剂、活化剂溶液、终止剂溶液、氧化剂和经液碱滗析器提纯的混合丁二烯均被接收在各自的缓冲槽内。液碱滗析器的液碱需定期更换和排放,排放的废水(W1)进入单元中和池,然后用泵送装置污水收集池。

(4)聚合

苯乙烯首先与调节剂,再与丁二烯、乳化剂、活化剂依次在线混合,经冷却器冷却后,混合料液进入聚合首釜。氧化剂在首釜加入,终止剂则在末釜出口或置换塔的选定进料点加入。聚合反应在一系列串联反应釜中进行,当达到要求的转化率后,加入终止剂,终止聚合反应。

(5)单体回收

终止后的胶乳中含有30%的单体未参加反应,这些单体应予以回收。丁二烯的回收为二级闪蒸回收,而苯乙烯则主要是用脱气塔在真空下蒸汽蒸馏回收。为防止蒸馏操作中起泡沫,要求连续加入消泡剂;为防止回收丁二烯和苯乙烯自聚,要在适当的位置加入阻聚剂。

① 丁二烯回收

从压力闪蒸槽闪蒸出来的丁二烯经压缩机加压、冷凝器冷却后,丁二烯液体回收至丁二烯回收罐中贮存。真空闪蒸槽闪蒸出的丁二烯,进入真空泵,压缩后进入压缩机系统。

② 尾气吸收

回收系统中的不凝气体,从丁二烯接受槽中排出,经排气冷凝器回收部分丁二烯后进入排气吸收塔,在塔内用循环煤油吸收丁二烯后剩余回收系统尾气(G1)进入火炬系统。

③ 苯乙烯回收

脱气塔塔顶蒸出的蒸汽经冷却分离后进入苯乙烯滗析器中,冷凝液连续滗析分离后污水(W2)经溢流槽排入污水一级处理池,然后用泵送装置污水收集池。滗析分离出的苯乙烯送回苯乙烯贮罐[3]。

(6)脱气胶乳贮存与胶乳掺合

由单体回收单元送来的脱气胶乳,接受在规定的脱乳贮罐中,也可直接送到指定的混合罐中。胶乳混合是在胶乳混合罐中分批进行的。向胶乳混合罐中加入规定量的脱气胶乳,并按时加入规定量的防老剂或填充油。混合胶乳连续送至凝聚槽中。

(7)胶乳的凝聚和皂转化

将凝聚剂CA、浓硫酸加入絮凝箱,混合胶乳先与硫化促进剂接触,后进入凝聚槽内,与CA、浓硫酸接触凝聚成疏松、多孔、海绵状的橡胶粒,形成固液两相悬浮液。橡胶悬浮液进入转化槽,自转化槽上部溢流口溢流至螺旋脱水筛上使橡胶与大部分母液分离,橡胶粒流至洗涤槽中。

(8)洗涤

自螺旋脱水筛过滤下来的母液,流入母液贮槽中,经过沉降分离碎胶粒后,送入凝聚槽,多余部分废液(W3)自母液贮槽溢流口靠位差沿溜槽排入沉降池。

自螺旋脱水筛送来的湿胶粒,连续地进入洗涤槽,同时向洗涤槽中加入淡乳清、澄清水。胶粒悬浮液自洗涤槽上部溢流口流至固定筛上,使胶粒与部分乳清分离。分离后的胶粒进入挤压脱水机的加料口。从固定筛过滤下来的淡乳清,靠位差沿溜槽流入淡乳清贮槽中。槽中的淡乳清送至洗涤槽和澄清水共同使用,洗涤胶粒,多余部分废液(W4)自淡乳清贮槽的溢流口靠位差沿溜槽排至沉降池。

(9)脱水

由固定筛送来的含水率约为150%(以干基计)的湿胶料,连续地进入脱水机中。自脱水机出口出来的物料,经切割后,靠位差落入锤式粉碎机中。脱水机脱水(W5)进入沉淀池。

(10)干燥

经皮带输送机送来的的湿胶粒,送到干燥箱进料端链板上,通过刮平机调整在链板上的分布状态,依次通过五个加热区和一个冷却区,用中压蒸汽加热空气进行对流干燥,热风自下而上穿过胶层,使胶粒干燥。干燥箱废气(G2)排入大气。

(11)压块、包装

干燥后的胶粒计量后进行压块,丁苯橡胶块经套袋、缝纫后,经输送线送至机械手进行码垛,后由叉车运至储存仓库。

(12)固废

聚合单元的聚合釜、单体回收单元的闪蒸槽、脱气塔等设备需要定期清理,聚合釜产生胶乳残渣(S1)、闪蒸槽、脱气塔等设备产生的端聚物(S2)集中分类存放,统一由有处理资质的单位定期外运处理。凝聚干燥单元干燥箱、脱水机等设备定期清理及各单元污水池也需要定期清理的沉淀物(S3)集中存放,统一由有处理资质的单位定期外运处理[4]。

3.2 存在问题

烯烃厂产生的废气包括有组织排放废气、无组织排放废气及非正常工况下产生的含烃气体。

烯烃厂产生的废水包括各装置产生的工艺废水,来自各生产装置、公用工程和辅助设施的生活污水、地面/设备冲洗水和化验室排污水,以及清净下水(主要为循环水场排污水)和初期污染雨水等。

烯烃厂主要噪声源有火炬、裂解炉、压缩机、风机、泵类等。

烯烃厂产生的固体废物主要来自各生产装置及公辅设施两部分,来自各生产装置的固体废物主要包括乙烯装置、汽油加氢装置、丁烯装置、高密度聚乙烯装置、加氢裂化装置、柴油加氢装置、硫磺回收装置。公用工程及辅助设施固体废物主要包括烯烃厂空分装置、烯烃厂污水处理场污泥。

通过对烯烃厂整体问题分析,在污染物产生及治理方面存在以下问题:(1)大气污染物虽满足总量控制要求,但排放量较大,VOCs已纳入总量管理;(2)VOCs排放存在较大的下降空间;(3)在环保设施维护及日常运行管理方面有待于进一步加强[5]。

4 技术改造工艺确定

技改主要考虑的因素包括:污染物产生量大、排放量大、污染严重的环节或部位;原辅材料及能源种类多、消耗量大、较难控制的环节或部位;严重影响正常生产,易形成生产“瓶颈”的环节或部位;易实施,一旦采取措施容易产生显著环境效益和经济效益的环节或部位;企业多年存在的环境及公众压力大的环节或问题等。

通过对各生产装置的能耗、物耗、水耗及排污情况等进行周密分析后,认为烯烃厂丁苯橡胶装置在节能、降耗、减污、增效等方面具有一定潜力,因此确定苯橡胶装置生产线为重点技改工艺[6]。

5 技术改造方案

本方案对丁苯橡胶装置中100单元、2504单元、400单元及600单元废水池废气;101单元苯乙烯罐区储罐废气;201单元化学品配制厂房异味及助剂密闭加注改造;202单元歧化松香酸钾皂液池废气;500单元混合槽废气;600单元凝聚工段废气及干燥箱排放的废气进行综合治理。共新增设备38台(套),其中立式分液罐2台、集气罩6台、风机10台、气动泵5台、离心泵3台、齿轮泵4台、缓冲罐5台、高位罐1台及2套异味治理装置。

目前广泛采用的VOCs治理技术主要有回收技术和销毁技术两种。回收技术主要有吸收法、吸附法、冷凝法和膜分离法。销毁技术主要有催化燃烧法、等离子体法、生物法、光催化氧化法等。燃烧技术可使废气达标排放,且一般适合于连续稳定的、适宜低浓度的工况。经过对国内各炼化企业橡胶类装置尾气处理技术的调研,本方案采用燃烧技术。

燃烧技术又分为催化焚烧、热力焚烧技术。催化燃烧分为常规催化燃烧(CO)和蓄热催化燃烧(RCO),而蓄热催化燃烧(RCO)可分为采用燃料气和电加热器作为热源,热力焚烧分为常规热力焚烧(TO)和蓄热热力焚烧(RTO)。由于本项目丁苯橡胶装置废气浓度低、气量大的特点,考虑运行成本,常规催化燃烧(CO)、热力焚烧(TO)能耗较高,不予采用。

蓄热催化燃烧(RCO)在辅助热源或氧化过程中产生的热量,使有机废气中的有机污染物在较低的温度下氧化成CO2和H2O,当有机废气不能提供足够热源时,需要依靠电加热器或燃料气维持反应温度,采用电加热器作为热源安全、可靠,但是运行费用略高,根据现有装置情况,新建变配电所费用高;采用燃料作为热源操作、节省电的消耗,但反应器内产生明火;蓄热热力燃烧(RTO)是有机废气在燃烧室内焚烧,氧化成CO2和H2O,操作温度在750~850 ℃,可能产生NOx,需要进行脱销处理,增加投资。

因此,从系统的达标情况、安全可靠性、运行稳定性、运行管理、运行成本等综合考虑,同时结合实际情况和废气特点,本方案采用燃料气蓄热催化燃烧(RCO)。由于干燥箱废气中存在焦油及固体颗粒,并且结合实际应用案例,所以采用除尘+燃料气蓄热催化燃烧(RCO)工艺技术方案[7]。

本工艺的技术特点为:(1)蓄热式催化燃烧(RCO)为成熟技术,工艺安全可靠;(2)由于蓄热体热回收效率95%,蓄热体能储存了大量的热量,这些储存的热量,最大限度预热废气到催化剂入口需要温度,系统只需要补充少量的热能,装置就可以维持自身运行,因此节能;(3)采用蜂窝式贵金属催化剂,活性高、有机物去除率高、使用寿命长、阻力降小;(4)二次污染少,催化反应器温度较低、炉温均匀,因此产生的二次污染物较少;(5)紧凑的设备布置和良好的保温,系统热损失很小;(6)操作简单并可搭配人机介面监控重要操作数据;(7)反应器温度超温联锁系,在反应器设置五台温度变送器检测反应温度,采用五取二联锁控制,当反应器温度超过报警值时,首先进行报警,此时可手动进行降温操作。当反应器温度上升过快,超过联锁值时,自动启动应急措施,尾气自旁路放空,保证装置本质安全;(8)废气进入反应器前设置2台烃分析仪,对尾气浓度超高进行报警;(9)燃料气设置压力高、低报警,助燃风设置压力低报警保证燃烧器安全稳定运行。

本方案处理后的废气达标排放,其中污染物的含量均符合GB 31571—2015 《石油化学工业污染物排放标准》及GB 14554—93 《恶臭污染物排放标准》的要求。本方案对烯烃厂装置废气进行改造后,净化尾气的NMHC去除效率按特殊地区进行设计,即≥97%,净化尾气中有机特征污染物的浓度满足 GB 31571中表5和表6的规定排放限值要求,具体指标如表3所示。

表3 净化尾气中有机特征污染物及排放限值

6 结语

对烯烃厂丁苯橡胶装置进行异味综合治理,使丁苯橡胶装置VOCs,完成“十三五”规划确定的VOCs排放量下降10%的目标任务,VOCs减排2.13 t/a,协同控制温室气体排放,推动环境空气质量持续改善。