齿轮类零件(近)净成形锻造技术(下)

文/孟江涛,孟怡辰·洛阳福瑞可汽车零部件有限公司

齿轮轮辐槽净成形及主孔、减重孔一次成形

齿轮后端齿及轮辐槽净成形锻造

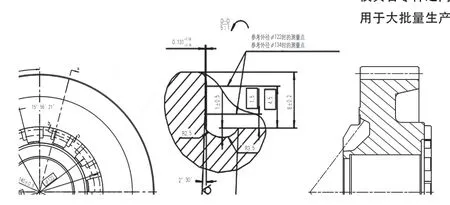

轴间差速器主动外斜齿圆柱齿轮,结构特殊:一端是渐开线直齿锥齿齿形,一端是端齿且齿侧倒锥(图11)。该产品结构复杂,加工难度很大,特别是另一端的带有倒锥的端齿。国内常规生产工艺是,直齿锥齿经净成形精密锻造后,直接作为后续机加工工序的定位基准,车削外轮廓及内孔和相关尺寸。另一端的端面啮合齿,有的呈放射状直齿、有的呈圆弧形直齿,这些结构均可通过数控铣加工来完成。但齿侧含倒锥的端面齿,一般的铣削加工就难以实现,要么通过五轴数控铣加工,要么通过弧齿铣齿机及专用刀盘、刀齿加工,上述两种加工方案,不仅设备投入大,而且加工效率也不高,企业难以承受巨高的加工成本,更难以满足市场的需求。结合此产品特点及前期开发端面啮合套的成功经验,技术人员经过无数次探讨及各种成形模拟方案,终于成功突破最终成形的壁垒,采用一端锥齿、另一端端面啮合直齿,先一火两锻一次性成形,而后采取冷校正端面啮合齿使之倒锥近似成形的方法,基本实现图纸要求,满足用户需求。

图11 外斜齿圆柱齿轮

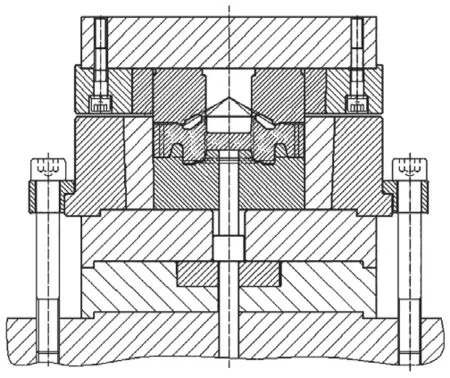

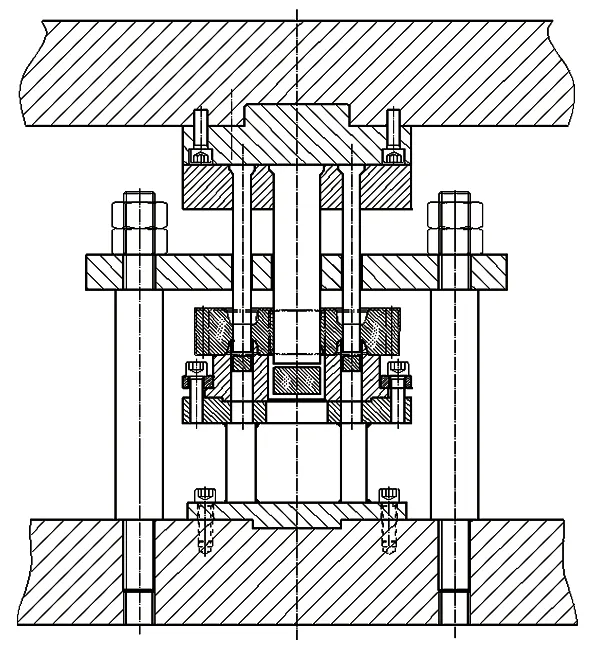

在此锻件毛坯进行生产时,最重要的质量控制指标是,以锥齿为检测基准,控制后端结合齿的径向跳动在0.5mm 以内,因此就需要设计、制作一种特殊的模具结构——闭塞模具(图12),该模具结构能使经过加热、预锻的坯料,在一个由半封闭到封闭的变化型腔中锻造成形。经过一年有余的各种产品的多次试验、摸索及压力机导轨与滑块、模架的导柱与导套、模具各零件之间的装配间隙跟踪和调整,已经成功运用于大批量生产数年,实现了轴间差速器主、从动外斜齿圆柱齿轮锻坯、变速箱齿轮锻坯、各种啮合套的无飞边锻造。

图12 闭塞模具结构示意图

整个成形过程中,对上、下模具中心线的错移量要求很严格(一般错移量控制在0.25mm 以内为宜),由此就必须对压力机导轨与滑块之间的间隙严格控制(一般控制在0.10 ~0.15mm 范围内),此间隙过大时,势必会造成上下模具中心错移量过大,超出了理论设计的上模与下模腔壁之间的间隙,最终会造成锻造时的“咬模”现象,损坏上模和下模腔壁;压力机导轨与滑块之间的间隙过小时,会造成导轨与滑块之间摩擦力过大,不仅造成导轨与滑块磨损过快,还会抵消压力机的部分打击力。

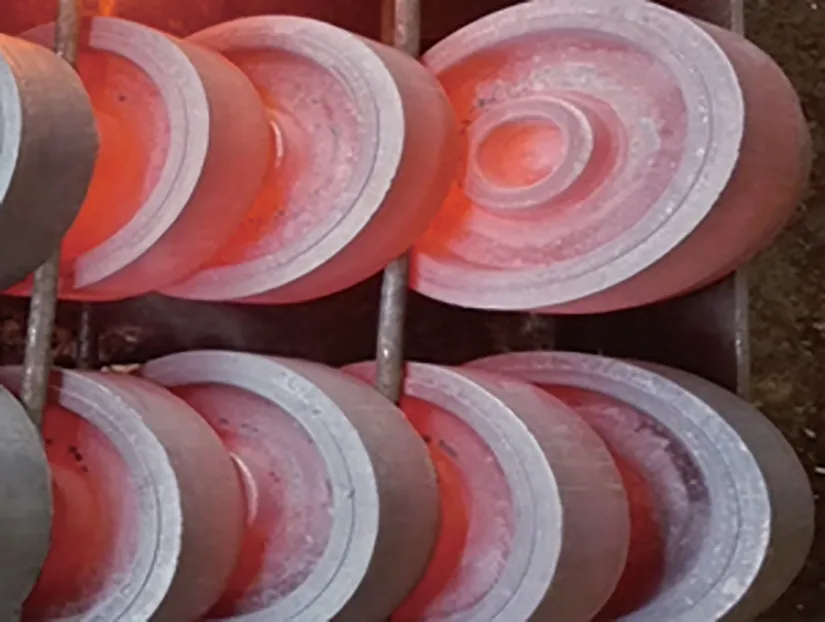

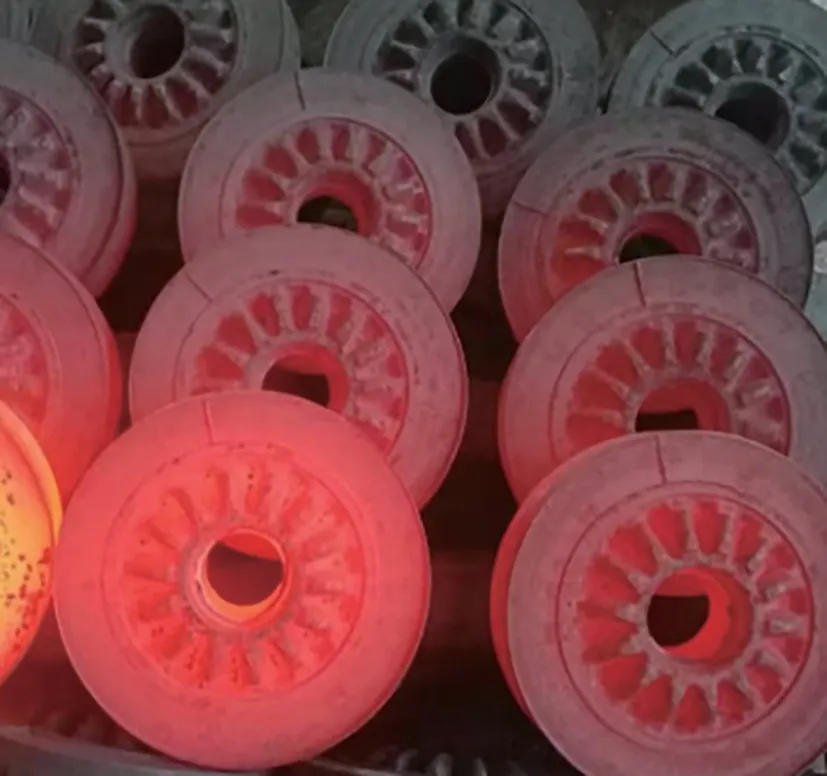

另外,进行闭塞锻造时,必须使用与之相配套的高精度导柱、导套模架或特殊结构的自定位模架,使得设备在最佳导向间隙和高精度模架双重管控下,确保上下模具中心线错移量在0.25mm 以内。控制最终成形时锻坯的温度在880 ~950℃之间,锻件基本上也不会出现纵向毛刺,这样就可以很好地控制锻件的径向余量,最佳时可以控制在1mm 以内。其厚度公差是靠以下各因素控制的,只要下料重量稳定,加热温度范围恒定,设备打击力一定,模具型腔在一定的磨损范围内,锻件的厚度是很容易保证的。热态锻件如图13 所示,冷校正端面齿时,采取了特殊的热锻端齿型腔结构和冷压模具结构,使端齿齿侧倒锥近似实现。

图13 锥齿、端齿及轮辐槽净成形热态锻件

该工艺方法的成功运用及推广,填补了国内数项空白,减少了高端设备资金的投入,节约了原材料,减少了机加工工序,缩短了工艺路线,较大地降低了产品的制造成本,为企业创造了经济效益、提高了市场占有率。该模具结构已被授权实用新型专利,该工艺方法已申报发明专利。

齿轮和轮辐槽净成形锻造及中间孔、减重孔热冲成形

随着世界传统能源的不断减少及对碳排放的控制,作为汽车零部件的生产厂家,锻件的节材、提高锻件的材料利用率、减轻锻件的重量,被时时处处摆在工作的首要位置。车桥及各种变速箱厂家,大多也会把直径较大的圆柱齿轮设计为两端含有轮辐槽的结构,甚至有时轮辐槽内会设置工艺需要或专用于减重的数个圆孔。

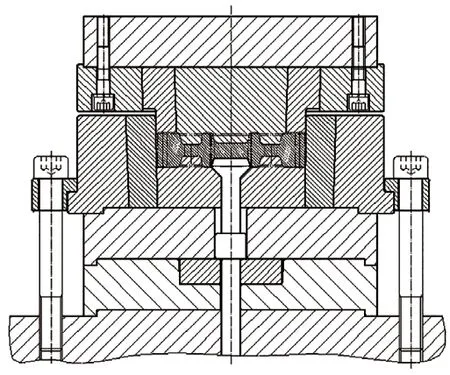

此类零件的锻坯通常是轮辐槽内预留有机加工余量,轮辐槽内的工艺或减重孔,也是在机加工完两端的轮辐槽后,逐个钻削而成的。因为传统的锻造方式,无法保证锻件两端轮辐槽的同轴度在一定范围内,就必须进行后续车加工修正,以保证最终加工的成品满足图纸要求。我公司利用创新型闭塞模具结构,对轴间差速器从动齿轮、变速箱齿轮进行了轮辐槽净成形锻造并持续性批量生产。轮辐槽净成形模具结构示意图如图14 所示,净成形锻件如图15 所示。

图14 轮辐槽净成形模具结构示意图

图15 轮辐槽净成形锻件

盘类零件锻造后,为了降低后续机加工钻孔时钻床的压力,我公司逐步采用中间孔热冲切工序,以免除后续钻孔工序,节约刀具成本。热冲孔锻件如图16、图17 所示。

图16 轴间差速器主动轮热冲孔锻件

图17 变速箱齿轮热冲孔锻件

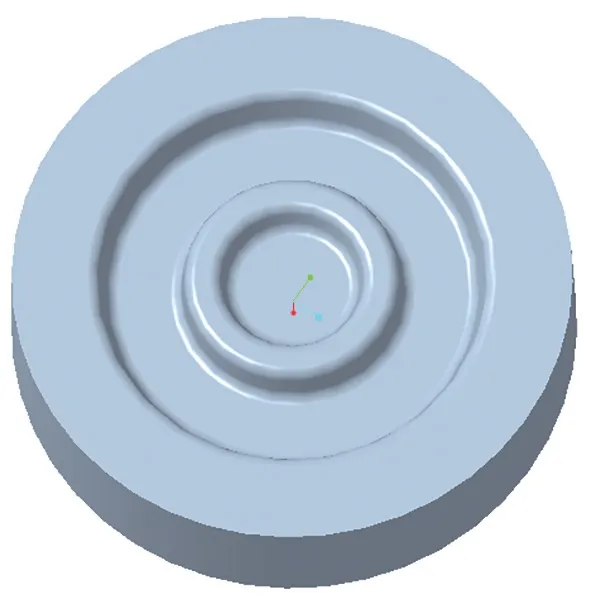

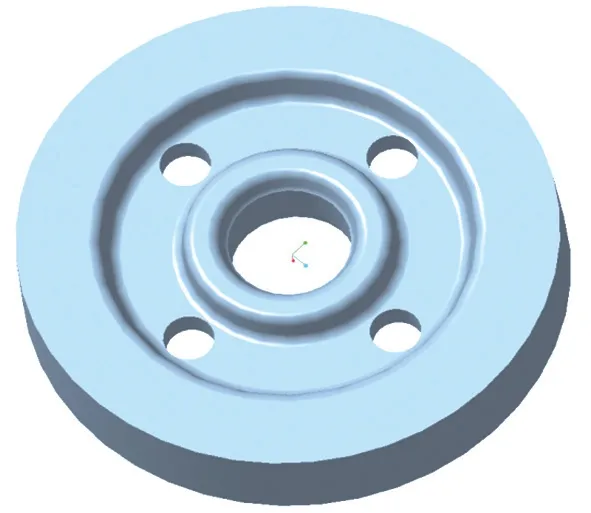

对于轮辐槽内设置有数个工艺孔或减重孔的轴间差速器从动轮或变速箱齿轮的锻件,也可以通过设计一种多孔冲切的热冲模(图18、19),将轮辐槽净成形的热态锻件缓冷一段时间后(650℃左右),以下轮辐槽定位,一次性将锻件中间的主孔及轮辐槽内的数个减重孔热冲成形,冲切前后锻件造型如图20、图21 所示。

图18 多孔热冲模冲前示意图

图19 多孔热冲模冲切过程示意图

图20 轮辐槽净成形锻件三维造型

图21 多孔热冲切后锻件三维造型

圆柱齿轮外直齿近净成形锻造

圆柱齿轮外齿的传统工艺均是通过传统的滚、剃、珩、磨实现的,近些年随着国内外制齿装备的改造和自动化提升,尽管制齿效率不断得到提升,但终归是要通过去材来实现。随着近几年各种原材料价格居高不下的大环境,加之市场需求不佳和制造业降价潮一轮高过一轮,以及疫情等多种因素的影响,各企业很难良性发展,只有通过内挖潜力,降低制造成本,让利于市场及用户,才能勉强维持运行。

近两年,我公司把节材锻造提到了首要议事日程,充分利用新工艺、新方法开发新产品或改进传统老工艺,以节材为抓手,以少、无切削为目标、以工序合并或替代为终极,实现锻造工艺、技术的飞跃提升。同时,应势而生的直齿圆柱齿轮外直齿锻—磨工艺或外直齿冷挤—剃齿工艺,即是对外齿轮制齿工艺的颠覆,对于小规格(外径120mm、厚度70mm 以内)、大规格(外径260mm、厚度40mm 以内)的直齿圆柱外齿齿轮的热锻成形,即是圆柱直齿齿轮制齿工艺的创新。

通过对热锻内齿形模具齿形各个因素的综合考虑,如加工方法对齿形参数影响的大小及方向,后续外齿精加工的方法和留量,优化出需要的内齿形模具齿形参数,用慢走丝线切割机床加工出直齿齿形型腔,经过严格的齿形抛光程序,得到合格的内齿形型腔模具,在高精度模架上实现直齿圆柱外齿齿轮的闭式热锻成形,热态锻件见图22,冷态锻件见图23。通过闭式型腔热锻造外直齿锻件,不仅使金属组织更加致密,更重要的是热态金属在模具型腔成形时,随型腔生成了固定的金属流线,仅在齿表面单侧留有0.15 ~0.20mm 的热后磨削量,远不同于常规的滚齿加工时切断了金属流线,大大增强了外直齿的强度,使齿轮的使用寿命得到极大提高。

图22 外直齿圆柱齿轮热态锻件

图23 外直齿圆柱齿轮冷态锻件

也可以通过上述方法,结合锻件、模具的弹性变形,避免影响因素过多而导致最终锻件齿形的一致性、稳定性差,采用冷挤齿形—剃齿工艺来完成外直齿的加工。采用冷挤工艺制外齿时,需要对冷挤前的料块进行磷化、皂化,以提高冷挤时的润滑效果和金属流动性,同时要对模具进行充分的冷却,方可进行连续性生产。通过冷挤压成形的外直齿锻件,齿形上仅在齿表面单侧留有0.05 ~0.08mm 的热前剃齿量,后续热前车加工内孔、端面过程中,必须以外直齿齿形定位,剃齿时仅加工渐开线齿面,而齿顶倒角、齿根圆角均在冷挤成形模内齿形型腔设计时一并考虑,无需二次机加工。该产品在进行热处理时,要严格控制热处理工艺及各项参数,防止变形过大而影响最终产品质量。只有这样才能减小齿形精度的损失,满足使用要求不很严格的工况条件。冷挤实心锻件见图24,冷挤中空锻件见图25。

图24 直齿圆柱齿轮外直齿冷挤实心锻件

图25 直齿圆柱齿轮外直齿冷挤中空锻件

结束语

以上各实例均是在长期的生产实践中,应用户需求或市场竞争下企业向内挖潜的创新成果。作为一个企业,理应紧盯市场,不断创新,始终坚持“技术改进,没有最好,只有更好”的理念,在实践中探索,在探索中完善,永做低碳经济、绿色制造的践行者。

总之,在科技创新的道路上,技术改进永无止境。只要我们锻造人,潜心于科研、潜心于实践,以踏实肯干的工匠精神(追求卓越的创造精神、精益求精的品质精神、用户至上的服务精神),不忘初心,深耕细作于锻造行业这块广袤的沃土上,中国工业由制造大国走向智造强国,一定指日可待。