全预混分段式燃烧系统设计与试验研究

余浩伦 张锦梁

(广东万和新电气股份有限公司 佛山 528325)

引言

在“双碳”政策的推动下,采暖行业将被引导着向绿色格局及绿色生态形态发展,低排放、高效率的燃气热水产品将更符合市场及消费者需求。全预混冷凝式壁挂炉作为热效率高、有害气体排放低的节能环保产品,被行业企业纳入重要发展战略规划,将是未来市场趋势明显、需求强劲的明星产品,所以全预混冷凝式壁挂炉的负荷调节范围越大,用户的采暖舒适度和生活热水使用体验越好,就目前普通的全预混冷凝式壁挂炉而言,因受到传统预混器以及燃烧器的限制影响,负荷调节范围普遍较小。

因此本文将围绕全预混冷凝式壁挂炉负荷调节范围较小问题,对预混器和燃烧器的结构进行创新优化设计,实现全预混分段式燃烧,能很好的解决负荷调节范围小的问题,实现超宽频负荷调节性能,提升用户采暖舒适性和生活热水使用体验。

1 预混器结构设计

1.1 预混器结构及原理

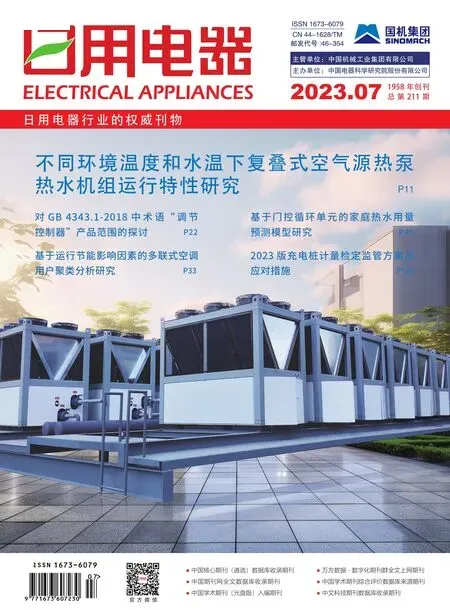

针对传统预混器存在的负荷调节比较窄而固定的情况,围绕小负荷下保持燃气与空气比例恒定性能要点,对预混器进行了新的结构设计。该预混器结构上采用一体式双文丘里混合通道结构形式,分别设有小口径文丘里混合通道和大口径文丘里混合通道,并在其喉管处设有燃气进气口,如图1 所示的双文丘里混合通道混合管。

图1 双文丘里混合通道混合管

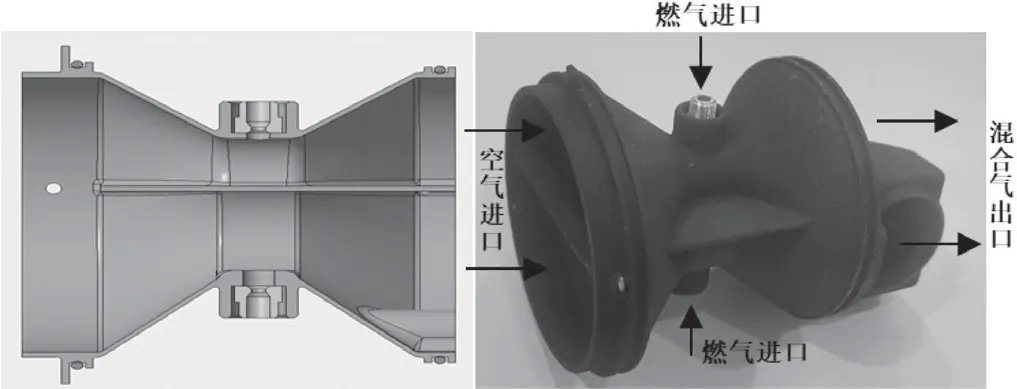

该预混器结构设计是采用风机前预混方式作为结构设计前提,在大口径文丘里混合通道的出气口处安装一个电磁开关阀,通过改变电磁开关阀的开启与闭合状态,实现预混器混合气出气口单、双通道的切换,从而起到对燃气和空气混合气进行通道限流作用,如图2 所示的预混器及其内部结构。

图2 预混器及内部结构

如图2 所知,当电磁开关阀接通电源时,处于开启状态,电磁开关阀产生的磁力克服内置弹簧力作用,阀体密封垫片打开大口径文丘里混合通道的出气口,同时设在其进气口的挡片在受到预混风机卷吸抽力的作用下,将以轴杆为轴心向上摆动一定角度,此时大口径文丘里混合通道缩管处的燃气喷嘴也被打开,此时预混器的燃气和空气混合气出气口处于最大开度状态,满足最大功率输出要求,如图3(a)所示。

图3 电磁开关阀开启与关合状态

当电磁开关阀断开电源时,处于关闭状态,电磁开关阀的阀体密封垫片在内置弹簧力作用下,阀体密封垫片关闭大口径文丘里混合通道的出气口,同时设在其进气口的挡片没有预混风机卷吸抽力的作用,在重力作用下复位至原来的位置状态,此时大口径文丘里混合通道缩管处的燃气喷嘴被挡片关闭,只剩下双通道文丘里混合管的小口径文丘里混合通道缩管处的燃气喷嘴通气,此时预混器的燃气和空气混合气出气口处于最小开度状态,满足最小功率输出要求,如图3(b)所示。

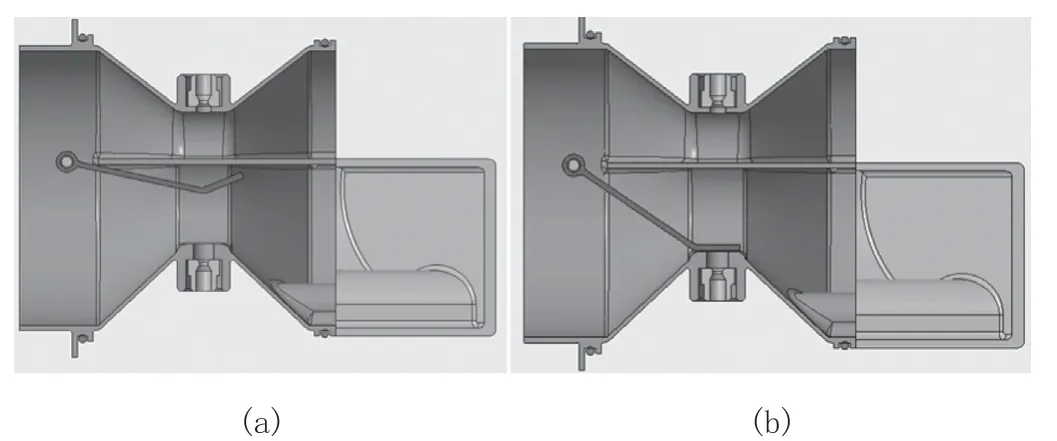

1.2 模拟仿真分析

ANSYS 仿真分两步进行,首先根据最大和最小负荷的所需空气量确定大小负荷端喉管直径,其次根据大、小端的空气量与燃气(甲烷)比例,确定喉管直径。其中,最大负荷出口处的压力是根据方案在满足30 kW 所需空气量的情况下,其出口负压值作为风机提供的压能。

经过仿真分析可知,当小口径文丘里混合通道喉管直径为Φ14 mm 时,此尺寸能满足小负荷1.5 kW 需求,并可以通过加大风机转速来提高空气引射量。其ANSYS 仿真分析见图4。

图4 小口径文丘里混合通道喉管ANSYS 分析

在确定小口径文丘里混合通道喉管直径后,根据最大负荷30 kW 所需空气量来确定大口径文丘里混合通道喉管直径,经过多次调整大口径文丘里混合通道直径后,风机引射的空气量已满足理论空气量,确认其喉管直径为Φ24 mm。其ANSYS 仿真分析见图5。

图5 大口径文丘里混合通道喉管ANSYS 分析

在双通道的喉管直径确定后,根据大小端引射的空气量来确定所需燃气量,燃气量的多少主要由喷嘴直径截面大小确定。其中初步设计空气系数为1.3,则空气与燃气的比值约为12.376。

由仿真分析数据可知,大、小口径文丘里混合通道的喷嘴直径为Φ5 mm 和Φ3 mm 时,其大、小口径文丘里混合通道的混合气体与燃气流量比分别为13.275 和13.033。此喷嘴尺寸基本能满足所需要求。其ANSYS 仿真分析见图6。

图6 大、小口径文丘里混合通道的喷嘴ANSYS 分析

1.3 预混器结构参数

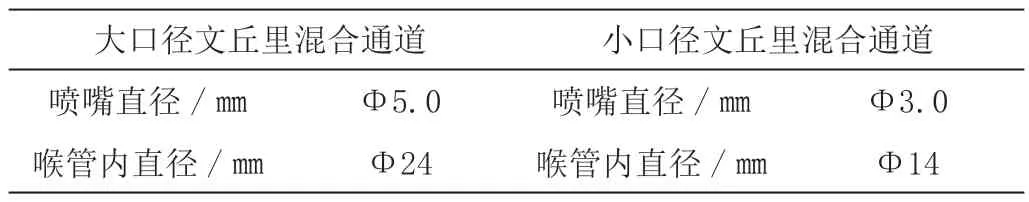

通过上述ANSYS 仿真分析得知,初步设定预混器的双通道混合管的喉管及其喷嘴的结构参数见表1。

表1 预混器结构参数

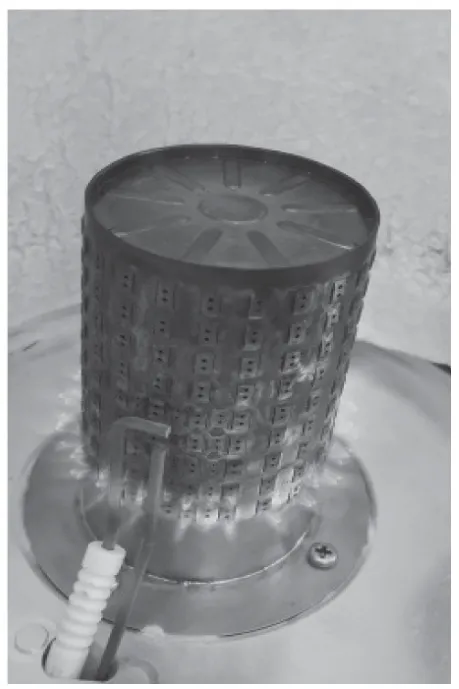

2 燃烧器结构设计

为了保证在小负荷燃烧时的燃烧稳定性,对燃烧器也进行了新的结构设计,该燃烧器采用一体式分段燃烧结构方式,燃烧器内部分成两个独立空间,分别是第一混合气空间和第二混合气空间。燃气进气口设置在法兰上,设有第一进气口和第二进气口,第一进气口与第一混合气空间相连通,第二进气口与第二混合气空间相连通。分配管则设置在第二混合气空间的内侧空间,与壳体同轴方向设置,分配管上均匀分布有出气分配孔,用于混合气体的均匀分配出气。此结构燃烧器可以实现分段燃烧效果,保证燃烧稳定性,在最小极限负荷时满足较小功率的输出需求。分段燃烧器及其内部结构如图7 所示。

图7 燃烧器及内部结构

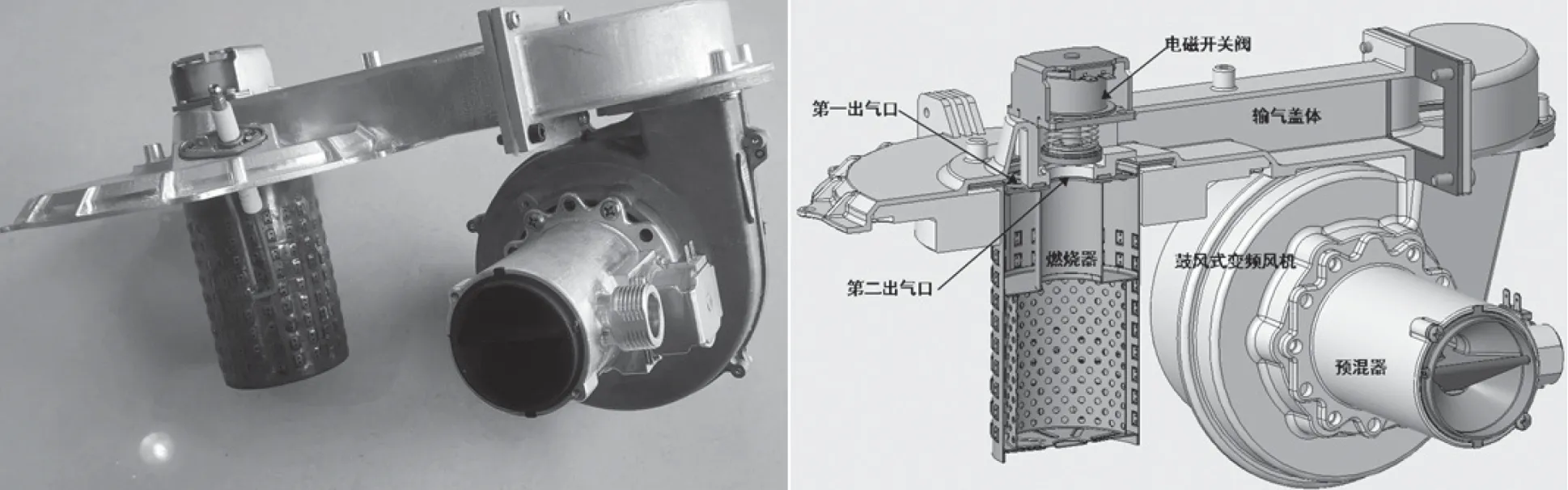

3 燃烧系统设计与控制方法

该燃烧系统基于全预混燃烧方式进行设计,采用鼓风式前预混式分段燃烧方式,其主要包括:分段式燃烧器、输气盖体、双文丘里混合通道预混器及鼓风式变频风机。其中输气盖体的出气口设有两个出气口,第一出气口与燃烧器的第一混合气空间相连通,第二出气口与燃烧器的第二混合气空间相连通,且第二出气口可通过电磁开关阀的通、断切换,实现燃烧器的分段燃烧状态。该燃烧系统及其内部结构如图8 所示。

图8 燃烧系统及内部结构

其控制过程如下:当热负荷需求较大时,预混器上的电磁开关阀和输气盖体的电磁开关阀同时处于通电状态,预混器中的双通道文丘里混合管的出气口全部打开,此时在鼓风式变频风机的驱动下,空气从预混器的进气口端分别进入大口径文丘里混合通道和小口径文丘里混合通道,此时大口径文丘里混合通道进气口的挡片在受到风机卷吸空气流作用下,将以轴杆为轴心向上摆动一定角度,大口径文丘里混合通道喉管处的燃气喷嘴也被打开。这时,燃气同时从大口径文丘里混合通道和小口径文丘里混合通道各自的燃气喷嘴喷入喉管与空气进行混合,最后由预混器的出气口端流入风机,然后进入输气盖体,依次从第一出气口和第二出气口进入燃烧器的第一混合气空间和第二混合气空间,最终从燃烧器表面火孔喷出进行燃烧,如图9 所示,此时为全负荷燃烧状态。

巨浪MILL FX 800是一款高速紧凑的立式加工中心,配置2轴数控转台,可实现五轴联动加工,一次装夹实现工件的高品质切削,是高效加工应用领域的理想选择。机床采用模块化设计与制造,具备丰富的功能配置,无论需要进行多种小批量加工,还是高效率、高精度的批量生产,都可以完美的满足。

图9 全负荷燃烧状态

当热负荷需求逐渐减少时,并且功率输出需求降低到只需预混器的小口径文丘里混合通道开启和燃烧器第一混合气空间进行功率输出时,预混器上的电磁开关阀和输气盖体的电磁开关阀将同时处于断电状态,输气盖体的第二出气口和大口径文丘里混合通道被关闭。此时大口径文丘里混合通道进气口的挡片没有预混风机卷吸抽力的作用,在重力作用下复位至原来的位置状态,大口径文丘里混合通道缩管处的燃气喷嘴被挡片关闭,只剩下小口径文丘里混合通道缩管处的燃气喷嘴通气,空气只能从预混器的进气口端进入小口径文丘里混合通道,燃气则只能喷入小口径文丘里混合通道与空气进行混合,且混合气只能进去燃烧器的第一混合气空间,并由燃烧器第一混合气空间对应的火孔喷出进行燃烧。如图10 所示,此时为燃烧器部分负荷燃烧状态。

图10 部分负荷燃烧状态

4 试验与分析

4.1 试验设备与条件

试验设备:冷凝式燃气采暖热水炉样机、燃气采暖热水炉整机测试台、烟气分析仪。

试验条件:使用12 T 天然气,燃气压力2 000 Pa,环境温度28.5 ℃,大气压力101.1 kPa,燃气温度28.3 ℃。

冷凝式燃气采暖热水炉作为载体样机,将本文所述燃烧系统安装于其内,进行燃烧稳定性、负荷调节比和烟气测试,并按图11 所示试验台方式进行采暖炉安装,采用相关的测试设备进行测试。

图11 试验台及样机、燃气流量计和烟气分析仪

4.2 性能试验

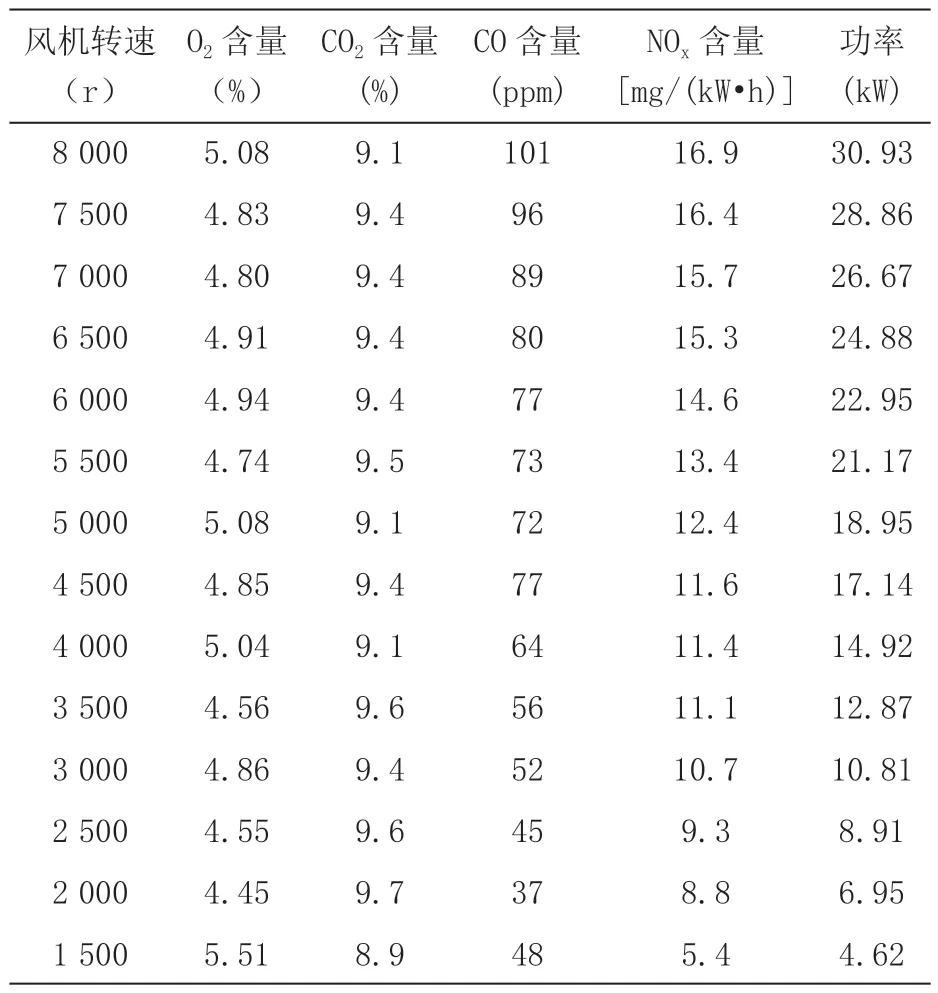

4.2.1 试验一:全通道负荷燃烧状态性能试验

设置预混器上的电磁开关阀和输气盖体的电磁开关阀都处于通电状态,预混器混合管的大口径文丘里混合通道处于“通启”状态,使燃烧器处于全负荷燃烧状态。在此状态下,调节测试样机中的燃气比例阀,使其功率输出对应的烟气产物达到排放合理参数值,设定最小功率风机转速为1 500 r,最大功率输出风机转速为8 000 r,依次调节风机转速,测试记录各烟气成分含量。

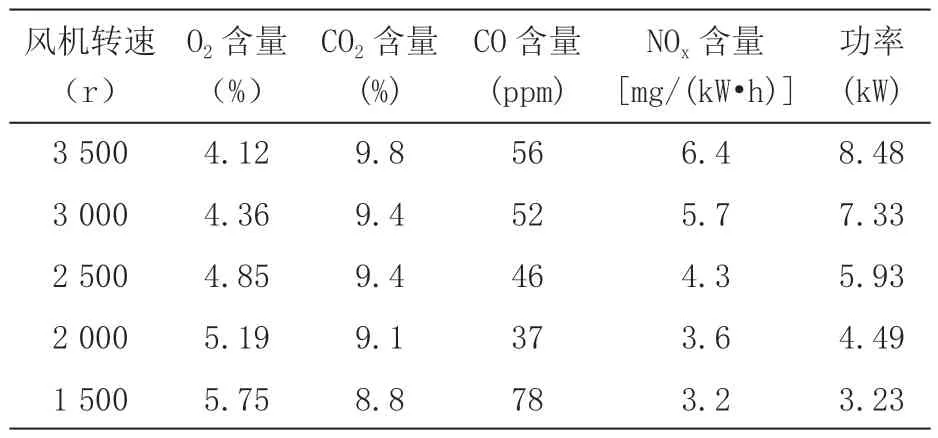

表2 全通道负荷测试数据参数

4.2.1 试验二:全通道低负荷燃烧状态性能试验

设置预混器上的电磁开关阀处于断电状态,但输气盖体的电磁开关阀处于通电状态,使预混器混合管的大口径文丘里混合通道处于“闭合”状态,只有预混器的小口径文丘里混合通道处于“通启”状态,但燃烧器还是处于全通道燃烧状态。在此状态下,设置风机转速调节范围为(1 500 ~3 500)r,测试记录各烟气成分含量。

相关测试数据如表3。

表3 全通道低负荷测试数据参数

4.2.2 试验三:单通道部分负荷燃烧状态性能试验

设置预混器上的电磁开关阀和输气盖体的电磁开关阀均处于断电状态,使预混器的大口径文丘里混合通道处于“闭合”状态,小口径文丘里混合通道处于“通启”状态,而燃烧器处于部分负荷燃烧状态。在此状态下,设置风机转速调节范围为(1 200~ 3 000)r,测试记录各烟气成分含量。

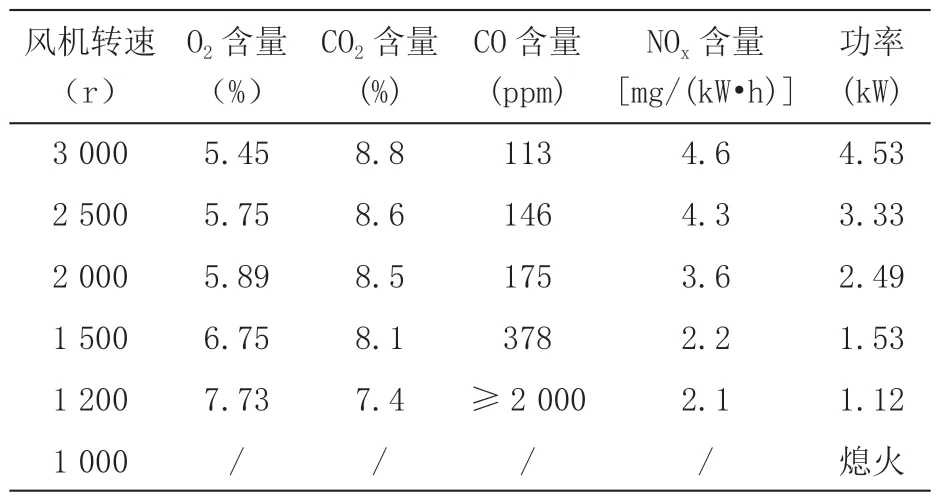

相关测试数据如表4 。

表4 单通道部分负荷测试数据参数

4.3 试验结果分析

由数据表2、表3、表4 可知,冷凝式燃气采暖热水炉样机在预混器和输气盖体的电磁阀都处于通电状态时,预混器的开度和燃烧器的有效燃烧面积都处于最大状态,测试样机对应的最大功率为30.93 kW(对应风机转速8 000 r),最小功率为4.62 kW(对应风机转速1 500 r),在此状态下负荷调节比约为6.7 ∶1,此时属于常规全预混燃烧系统的正常调节范围。

当预混器的电磁开关阀处于断电但输气盖体的电磁开阀处于通电状态时,预混器的开度处于最小状态,燃烧器的有效燃烧面积仍保持处于最大状态,测试样机对应的最大功率为8.48 kW(对应风机转速3 500 r),最小功率为3.23 kW(对应风机转速1 500 r)。

当预混器的电磁开关阀和输气盖体的电磁开阀都处于断电时,预混器的开度处于最小状态,燃烧器的有效燃烧面积也处于最小状态,测试样机对应的最大功率为4.53 kW(对应风机转速3 000 r),最小功率为1.12 kW(对应风机转速1 200 r)。此状态下,调节风机转速(1 500 ~3 000)r 时仍能维持正常燃烧,当风机转速低于1 500 r 时,则容易出现烟气超标、无法维持正常燃烧导致熄火的状况。

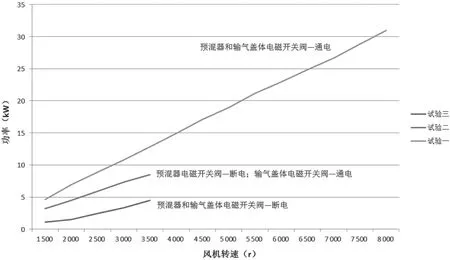

根据以上测试结果,在所述预混器和输气盖体电磁开关阀相互切换控制模式下,可得到三段不同的功率输出特性曲线,如见图12 所示。测试样机可调节达到的最大热负荷为30.93 kW,最小热负荷为1.12 kW,采用上述的双通道文丘里管预混器和分段式燃烧器的全预混燃烧系统,全预混冷凝式壁挂炉测试样机的热负荷调节比可达到27 ∶1 左右,为了保证燃烧稳定和烟气排放符合指标要求的情况下,最小负荷时则需要预混器和输气盖体的电磁开阀均处于断电状态,且最小风机转速设置不低于1 500 r,对应最小功率为1.53 kW,此时全预混冷凝式壁挂炉的热负荷调节比约为20 ∶1。

图12 功率与风机转速运行特性

5 结论

本文对双通道预混器和分段式燃烧器从工作原理及结构进行了介绍,并把其组合设计的全预混燃烧系统在整机系统的运行控制作了试验研究与分析,通过整机性能试验得出了相关试验数据,试验结果表明:

1)本文所述的全预混燃烧系统在整机运行测试,在所述预混器和输气盖体电磁开关阀相互切换控制模式下,可得到三段不同的功率输出特性曲线,实现全预混分段燃烧。

2)采用上述双通道文丘里管预混器和分段式燃烧器的全预混燃烧系统,热负荷调节比可达到27 ∶1 左右,可稳定燃烧的功率调节比也能达到20 ∶1,得到较大的宽频功率调节范围。

综上,本文所述的双文丘里混合通道预混器和分段式燃烧器的全预混燃烧系统方案能得到超宽频负荷调节性能,为解决全预混燃烧负荷调节范围较小问题提供了一种解决方向的参考,特别对大功率机型能得到超宽频负荷调节比更具有实用意义,为用户提供更佳的供暖舒适性和生活热水使用体验。