基于6σ稳健优化的减速器接触参数优化及误差控制研究

谢忠兵, 卢银菊, 刘 涛, 王建国

(1.内江职业技术学院 智能制造与汽车学院,四川 内江 641000, E-mail: xiezhong1999@163.com;2.电子科技大学 机械与电气工程学院,成都 611731;3.内江富晟机械制造有限公司,四川 内江 641000)

在减速器的作用下,不仅能够使传动装置具有更强的承载能力,而且还可大大加强机传动系统的稳定性;在硬齿面齿轮的作用下,能够明显增强减速器的传动效率及使用寿命。在应用过程中,锥齿轮通常会出现形变、加工误差以及安装误差等问题[1-2]。在实际运转期间,因为安装误差的影响,导致锥齿轮出现大幅变化的传动误差曲线,造成齿轮副产生冲击、振动等现象,难以确保齿轮副的稳定运行,从而导致系统可靠性的大幅下降[3-5]。所以,为了尽可能控制安装偏差,保证系统的整体稳定性,需对啮合特性进行持续优化,此同样是改善锥齿轮齿面的关键举措[6-8]。

蔡香伟等[9]采取解析计算的形式针对由于安装误差造成的啮合性能变化进行分析,并且着重探究了V/H检验与敏感度矩阵间的互相作用;基于上述研究成果,吴训成[10]利用显示方式推测出接触点在公切面上顺着垂直方向产生的安装误差敏感度,并且构建起相应的计算公式以达到主动设计齿面的目的。唐进元等[11]针对各种预设点位下的安装误差灵敏度分别进行测试,且对预设锥齿轮主动设计方式加以调整,获得最佳的点位参数,促进误差灵敏度系数的显著降低;苏进展[12]针对差曲面展开全曲率调整,进而在锥齿轮安装过程中得到良好的误差敏感度,利用优化计算得出能够使误差敏感度下降的参数设置,通过量化算法明确齿面印痕的参数,且得出多种误差下印痕参数的变化特征,基于以上各种参数建立相应的敏感度矩阵,同时通过仿真模型实施验证分析。赵玉龙等[13]为了避免安装误差造成的影响,基于面齿轮传动的啮合方式,采取展成加工的形式,获得关于弧线齿面齿轮副的精准啮合模型,同时推导出含有安装误差的弧线齿面齿轮齿面方程,提出可以准确计算弧线齿面齿轮齿面接触应力和主曲率的方法。李家琦等[14]在空间曲面啮合机理的前提下,建立起共轭曲面的数理模型;以曲面综合为基础,提出能够建立齿面修形梯度曲面的具体方法,为啮合形态仿真和复杂齿面拓扑设计提供了可行性强、精准度高的方式。 陈季凌等[15]为了把握齿面接触性能参数与三维粗糙度参数间的具体关系,基于统计学理论进一步分析其相关性,利用遗传算法优化后的BP神经网络建立预测模型,避免参数冗余情况,为齿面抗疲劳的设计与制造提供相应的理论参考。

本文在分析安装误差的前提下,按照印痕特征采取6σ稳健优化的方式建立目标函数,采取MonteCarlo算法进行抽样,通过多岛遗传算法来优化二阶接触参数且对安装误差进行调整,比较分析确定性优化方法与本文所提优化方法的不同,最终结果说明本文提出的稳健性方法可有效达到可靠性要求。

1 考虑安装误差承载接触模型

锥齿轮啮合时,在啮入和啮出过程中齿面始终维持相切的状态,利用加载齿轮接触分析(load tooth contact analysis, ITCA)对锥齿轮副的接触环节进行仿真分析。将安装误差E作为关键影响因素,采取局部综合法实施分析,优化齿面加工参数可获得ITCA的表达公式[13]:

(1)

式中:E=[Hp,Hg,V,Σ],代表的是安装误差向量;sg、sp、θg、θp、φr1和φr2分别代表轮曲面相应结构参数。

ITCA并未结合载荷因素产生的影响,以ITCA进行分析,获得如下所示的计算公式:

(2)

式中:F代表柔度矩阵;p代表载荷矢量;w代表间距矢量;Θ代表的是在轮齿弹性形变过程形成的大轮转角;d代表间距矢量;r1和r2分别代表的是小、大轮接触点的回转半径矢量;T1代表的是小轮的输入扭矩;n为啮合部位接触离散点的数目。

在安装误差下对ITCA进行计算时,对回转半径矢量和间距向量进行坐标转换,据此获得安装误差情形下相应的承载接触分析ITCA表达式:

(3)

2 考虑安装误差的6σ稳健设计

2.1 6σ稳健设计理论

采取6σ稳健优化方法实施处理属于统计学方法范畴,在初期设计时可优先构建安装误差概率模型,开展啮合质量分析[16],按照6σ方法判断所有随机变量造成的啮合性能变化情况,据此明确满足啮合规律及可靠性的最优解。采用6σ方法实施优化设计,具体步骤如下:首先,在某个设计点处随机设立干扰信号;其次,利用算法得到与均值点接近的样本数据,进而实现对该方案稳健性和可靠度的验证。确定性优化方法与6σ稳健优化方法的差异分析结果如图1所示[17]。

按照如下模型表达式展开稳健优化设计:

(4)

式中:y代表输出响应;μxi和μy代表设计变量;σxi和σy代表输出响应方差;X代表随机变量,X=[x1,…,xi,…,xn];xli和xui分别代表xi的下限和上限;n表示σ水平,当n=6时,可获得6σ稳健模型,且其可行性达到99.99%。通过与确定性方法的对比可以发现,6σ稳健方法能够在远离约束边界的情况下获得可靠性的优化解。目标函数f(x)构建后,在随机变量变化幅度是±Δx1时,目标函数则会出现±Δf1的大幅变化,处在稳健设计点处;在随机变量变化是±Δx2时,目标函数则会出现±Δf2的小幅变化,有效限制稳定性解失效率且缩小波动范围,结果如图1所示。

2.2 基于ITCA优化设计数学模型

对包含安装误差的ITCA,并且对齿面印痕中心当量IE(x′+y′)进行优化,再利用齿面印痕特征当量以明确相应的约束表达式,得到如下所示的6σ稳健优化模型:

(5)

(6)

(7)

▲图1 稳健性优化模型

表1 安装误差边界设置

表2 接触边界设置

根据公式(5)和(6)可知,通过6σ稳健优化获得的目标函数,处在印痕中心部位的当量值满足平均性能目标,使得均值达到最低水平。在安装误差出现变化的状况下,可得到符合动性能目标的输出响应结果,此时的标准差达到最小值。

在利用6σ稳健模型分析的过程中,可保证方案符合适用性需求,同时在锥齿轮传动期间得到固定不变的安装误差。6σ稳健优化的详细步骤如图2所示。

3 算例

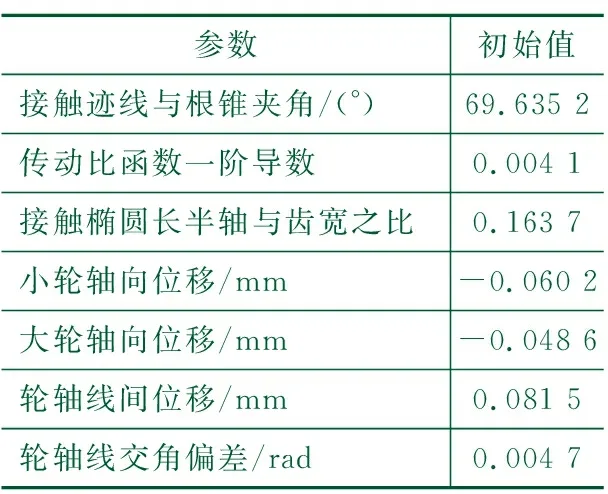

本文选取某航空锥齿轮传动过程进行6σ优化处理,轮坯的基本参数如表3所示、初始二阶接触参数如表4所示。安装误差体现出随机正态分布的特征,将标准差值当作极限值;二阶接触参数均体现出分布均匀的状态,结果如表1和2所示。首先,利用敏感度系数对确定性实施优化;其次,采取六西格玛设计分析方式,针对多目标优化的线性加权均值进行计算。

表3 轮坯基本参数

表4 初始接触参数

▲图2 考虑安装误差的6σ稳健优化流程图

采用6σ方法进行分析,通过优化正态随机安装误差而获得二阶接触参数,利用MonteCarlo抽样方法进行随机抽样100次,再针对齿面印痕(包含安装误差)的进行ITCA计算。每个参数的计算结果如表5和6所示。

表5 印痕特征响应结果

表6 传动误差响应结果

通过对各方案的响应数据分析可以看出,并未通过优化的初始参数深受安装误差造成的影响,印痕中心波动较大,此时产生的传动误差为2.43σ,且并未实现稳健约束的目的,存在失效情况。利用确定性优化方法,提高了安装误差的稳定性,且可靠度在99.9%以上,这时印痕中心会出现大幅波动,所以没有产生优化边界,存在相应的缺陷;6σ优化方法有利于印痕特征产生更加稳定的安装误差,并且其可靠度在99.995%以上,波动范围均没有超出优化边界,同时使得印痕中心不会再出现较大幅度的波动,得到更强稳定性的齿轮系统。

为了对每个方案的控制性能进行对比,基于传动误差变化曲线和ELTCA分析印痕,通过对图3的分析可知,各二阶接触参数相应的印痕特点也有着明显的不同,使得各种安装误差下的传动误差得到明显优化。与确定性优化方法相比,6σ优化方法可使传动误差波动降低30%,因此可知6σ稳健设计的可行性更强。

▲图3 齿轮传动特性对比

4 结论

(1) 未优化参数安装误差印痕中心波动较大;利用确定性优化方法,提高了安装误差的稳定性,可靠度在99.9%以上,波动范围均没有超出优化边界,得到更强稳定性的齿轮系统。

(2) 各二阶接触参数相应的印痕特点也有明显不同,使得各种安装误差下传动误差得到明显优化。与确定性优化方法相比,6σ优化方法可使传动误差波动降低30%,因此可知6σ稳健设计的可行性更强。