碲锌镉晶体VGF法生长温场的梯度区高度设计研究

刘江高,范叶霞,侯晓敏,折伟林,王 丛,吴 卿,曹 聪

(中电科光电科技有限公司,北京 100015)

1 引 言

CdZnTe晶体材料是第三代高性能、长波/甚长波碲镉汞红外焦平面探测器首选的衬底材料。但是CdZnTe材料自身具有生长温度高、材料导热率低、层错能低、临界剪切应力低等特性,高质量大尺寸CdZnTe单晶生长困难,成为限制碲镉汞红外焦平面探测器阵列规模进一步扩大的重要因素之一。

目前,垂直梯度凝固法(Vertical Gradient Feeze Growth,VGF)已成为国外4 in以上的CdZnTe晶体生长最广泛采用的方法[1-3],受到晶体生长工作者的广泛关注。碲锌镉晶体单晶率及结晶质量与晶体生长过程固液界面形状控制极为相关。微凸的固液界面能够有助于淘汰侧壁形成的新形核,获得更高的单晶率。因此,对于VGF法的研究主要集中在各因素对晶体生长过程固液界面形状的影响。这些因素中如坩埚材质和形状[4-6]、坩埚支撑结构[7-9]等研究较充分。但是,关于VGF法温场方面的因素,往往是以已有的炉体模型进行研究,如Birkmann B等提出的反向模拟方式对晶体内部的固液界面进行控制[11];Zhang N等提出了一种能够获得固液界面凸界面的CdZnTe生长温场曲线[12]。对于VGF法中哪一类炉膛温场结构更适合CdZnTe晶体生长过程固液界面形状控制的研究较少。VGF法的炉膛根据各温区部分的功能,大致能够分为高温区、梯度区和低温区三部分。本文主要针对VGF法炉膛温场设计中梯度区高度对固液界面形状的影响进行研究,从而指导实际CdZnTe晶体VGF法生长炉膛温场设计。

2 实 验

采用CGSim晶体生长模拟软件,炉膛温场结构模型为3温区结构:高温区、梯度区、低温区,炉膛内径142 mm。生长的碲锌镉晶体直径为4 in,长度为100 mm。生长炉膛中所用材料的物性参数,具体如表1所示,部分物性参数已通过文献[13]中的方法进行了校正。

表1 生长炉膛中所用材料的物性参数

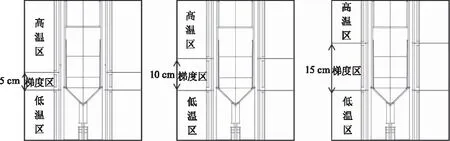

VGF法所采用的炉膛梯度区高度选取了5 cm、10 cm、15 cm三个典型加热器的高度,如图1所示。模型中,炉膛底部为参考位置0 mm处。本文同时参考了马雁冰[14]等对界面形状定量描述的方法,定义了固液界面形状“凸度”概念,即以固液界面中心点与边缘点的轴向高度差值为表征固液界面凸向熔体的程度。当差值为正时,意味着界面中心高,固液界面形状为凸界面。

图1 三种梯度区高度下的几何模型

本文模拟仿真所采用的主要边界条件有:1)低温区加热单元不加热以形成更大的轴向温度梯度,更容易获得凸的固液界面形状;2)晶体生长速率控制在0.3 mm/h左右;3)高温区加热器在模拟生长初期时控制熔体温度达到一定过热度,其控温点位于炉丝中段附近,整个生长过程该控温点温度不变;4)生长初期稳态计算固液界面位置位于晶体等径段以降低头部支撑结构的影响,相对于炉膛,则位于低温恒温区上方约40 mm处;5)生长末期稳态计算固液界面在晶体尾端下方约20 mm处;6)非稳态计算以两次稳态计算结果为控制边界,梯度区加热器按控制边界进行变温生长。

3 仿真结果与分析

3.1 稳态模拟生长初期固液界面形状及分析

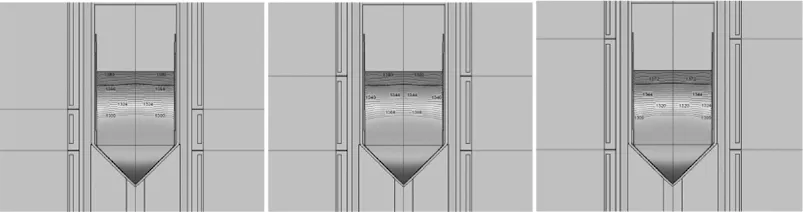

采用三种高度的梯度区结构下晶体稳态模拟生长初期的固液界面仿真结果如图2所示。界面的凸度随着梯度区加热器高度增加而明显降低。在梯度区高度为5 cm时,形成的固液界面凸度,达到9.8 mm。而在梯度区高度15 cm时,形成的固液界面为微凹形状。

图2 稳态计算初期三种梯度区高度下固液界面形状

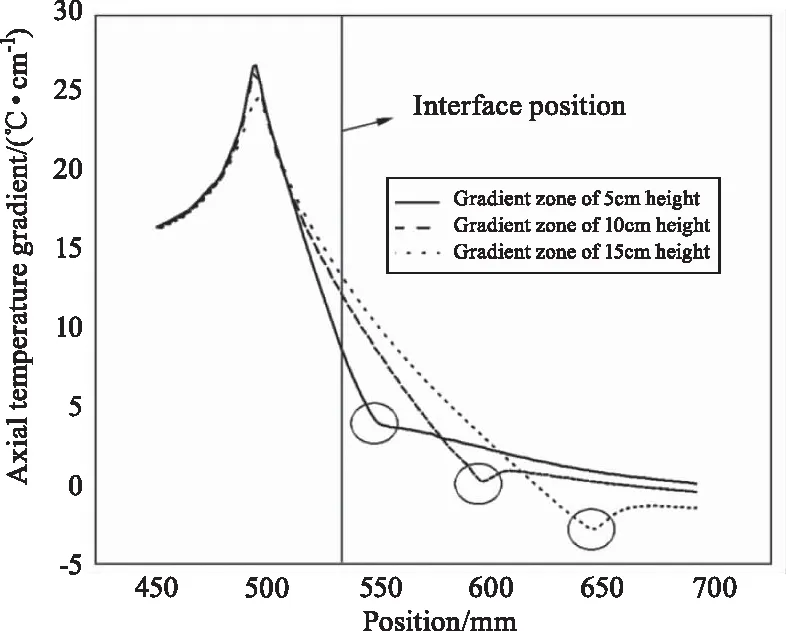

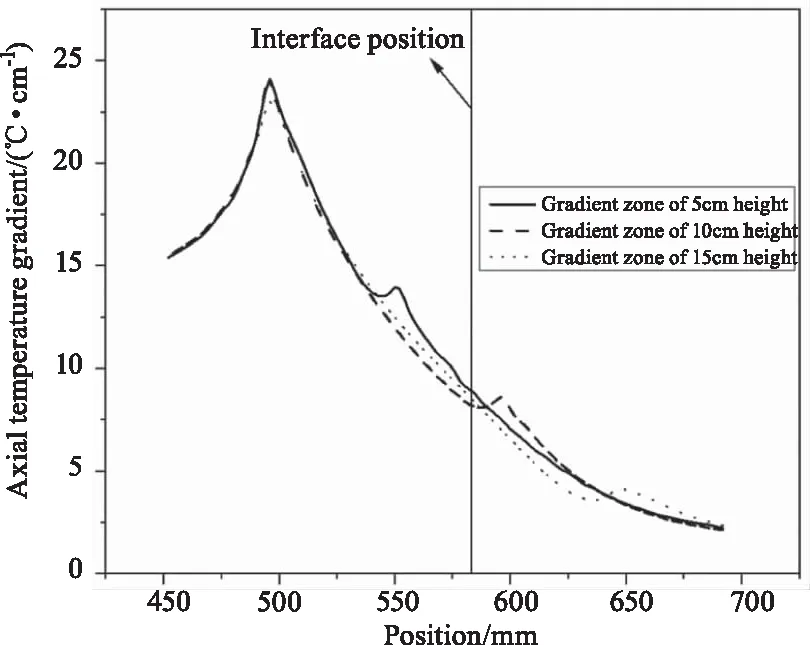

为分析三种高度梯度区结构下固液界面形状差异化的原因,图3给出了三种结构下梯度区附近炉管管壁的轴向温度梯度分布,图中圆圈拐点则对应梯度区与高温区的分界位置。三种结构下炉管内对应固相侧的轴向温度梯度基本一致,处于高温区的炉管管壁的轴向温度梯度则受梯度区加热功率的影响而明显低于固相侧温度梯度。这种温度梯度的分布所对应的轴向温场曲线与文献[12]中提到bell曲线形状一致。进一步地分析,在梯度区高度只有5 cm时,固相一侧大的轴向温度梯度向高温区一侧小的温度梯度过渡最为迅速,轴向温度梯度的变化率最大。

图3 稳态计算初期三种梯度区高度下炉管管壁轴向温度梯度分布

理想条件下,平界面的形成条件为Ql+ΔH=Qs,其中Ql为液相向结晶界面的导热热流密度,ΔH为凝固潜热释放速率,Qs为结晶界面向固相导热热流密度[15]。忽略熔体对流,Ql与Qs均可通过下方公式计算:

Qi=AλiGi,(i=l,s)

其中,A代表横截面积;λ代表热导率;G代表温度梯度。大的轴向温度梯度变化率将使得Qs明显大于(Ql+ΔH),从而更容易形成凸界面。当梯度区高度为15 cm时,虽然高温区炉管管壁的轴向温度梯度为负值,但是由于梯度区高度的增加,反而减缓了固相侧大的轴向梯度向高温区负值温度梯度变化,固液界面也正好落在温度梯度变化率较小的该段,Qs与(Ql+ΔH)接近,界面趋于凹界面。从这方面分析出发,界面凸度与固液界面附近轴向温度梯度的变化率正相关。

3.2 稳态模拟生长末期固液界面形状分析

采用三种高度的梯度区结构晶体稳态模拟生长末期的固液界面形状仿真结果如图4所示。对于晶体生长末期,三个模型下固液界面形状基本一致,属于“W型”界面。分析此时炉管侧的轴向温度梯度如图5所示。

图4 稳态计算初期三种梯度区高度下固液界面形状

图5 稳态计算末期三种梯度区高度下炉管管壁轴向温度梯度分布

梯度区在5 cm高时,固液界面位置处于高温区范围,界面附近轴向温度梯度变化率与15 cm的梯度区模型仿真结果相当。梯度区高度为10 cm时,固液界面位置靠近高温区与梯度区过渡拐点处,此时轴向温度梯度变化趋于平缓。虽然与另外两个模型额固液界面形状相比未有明显差异,但其凸度数值较另外两模型是最小的,这与轴向温度梯度变化率的比较结果是一致的。

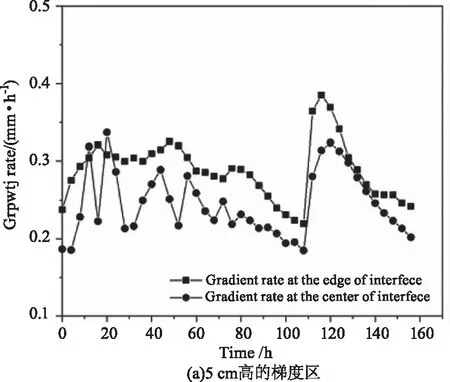

3.3 非稳态模拟仿真固液界面形状的演变

三种梯度区高度结构下固液界面凸度的变化曲线如图6所示。梯度区为5 cm高度时,从模拟生长初期固液界面凸度9.8 mm开始,凸度一直在减小。梯度区高度为10 cm时,初始固液界面凸度6.5 mm,随着生长进行凸度存在先增大后减小的变化趋势,趋势转变的时刻大约为30 h处,对应固液界面在炉体的位置约在梯度区高度中间点。对于15 cm的梯度区结构,初始界面呈 “W”型且偏向凹界面,过程中固液界面的凸度也是先增大后减小,趋势转变的时刻大约为90 h,对应固液界面在炉体的位置也靠近其梯度区高度中间点。可以推测,5 cm梯度区高度的模型中,固液界面凸度无趋势转变的现象正是因其初始固液界面位置位于梯度区高度中间点上方导致。

图6 非稳态计算三种梯度区高度模型下固液界面凸度随时间的变化

这种凸度的变化可以通过下方公式计算分析:

图7 非稳态计算三种梯度区高度模型下固液界面边缘和中心生长速度随时间的变化

综合三个梯度区高度设计下界面凸度的变化趋势可以预测,5 cm高的梯度区更适合晶体头部的选晶,但不利于中后期单晶的持续;15 cm高的梯度区,初期界面形状即为凹界面,选晶效果差,也不利于单晶的获得。对比来看,10 cm高的梯度区能够兼顾前期和中期固液界面凸度的增加,将更有利于形成高单晶率的晶体。

4 结 论

本文通过对不同梯度区高度下初期和末期的固液界面形状进行了稳态模拟分析,对生长初期到末期固液界面形状变化过程进行了非稳态的模拟分析。研究发现,稳态模型下,晶体生长等径初期界面初始凸度随着梯度区高度的增加而减小;晶体生长等径末期界面凸度受梯度区高度的影响较小。固液界面凸度与其附近的轴向温度梯度变化率正相关。非稳态模拟现有变温过程,梯度区高度为10 cm和15 cm时,固液界面凸度有先增大后减小的变化过程,变化趋势的转变点靠近梯度区高度中间点。过程中界面凸度的演变可以结合界面处的生长速度分布做出预测,从而更好地指导对固液界面形状的控制。综合来看,10 cm高度的梯度区设计更容易实现前中期固液界面凸界面的获得,更利于获得高单晶率碲锌镉晶体。