核桃壳过滤器滤料流失问题探究

杨学川

(中海石油(中国)有限公司蓬莱19-3,天津 300456)

0 引言

在油田开发投产时,会伴随含油污水的产生,核桃壳滤器在处理含油污水时效果良好,过滤出口水质稳定,滤料再生能力强,但随着使用年限的增长,过滤后滤器顶层污油中的蜡质、胶质和沥青质附着在滤料上,因此反冲洗时,滤料不能达到完全再生[1]。同时,部分滤料会随着反洗水被带出核桃壳滤器,使滤器失去原本的设计处理能力。

核桃壳过滤器可在手动和自动两种模式下工作:

手动模式下,通过控制面板上的手动开关控制搅拌电机启停和KV 阀的开关动作;

自动模式下,各搅拌电机及KV 阀的动作由PLC根据过滤器的流程设计要求自动控制,流程之间的转换由时间及差压控制。

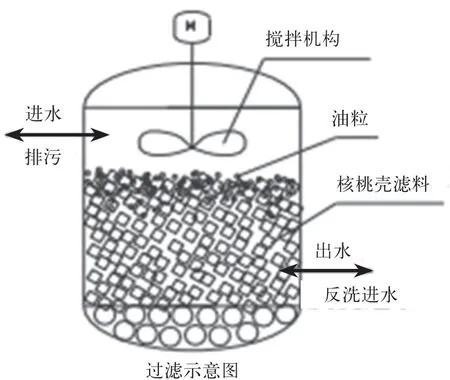

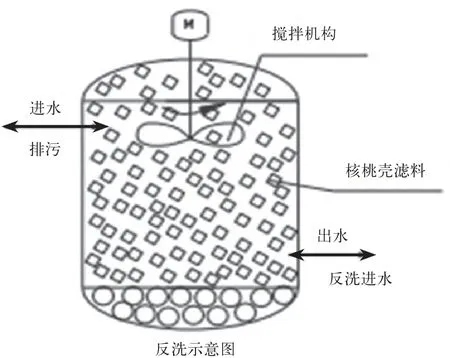

原始设计中,本地+自动模式现场应用较多,反洗步骤:静置3 min→收油2 min→搅拌5 min→反洗+搅拌15 min→正洗3 min→静置2 min。核桃壳滤器过滤示意图及反洗示意图分别如图1 和图2 所示。

图1 核桃壳滤器过滤示意图

图2 核桃壳滤器反洗示意图

1 某海上平台核桃壳滤器运行现状

1.1 核桃壳滤料流失严重

自2019 年平台投产以来,在3 年的时间里,有32 台核桃壳过滤器投入使用,其中有13 台核桃壳过滤器过滤性能明显下降。从罐体视窗观察发现,罐体内部滤料流失明显,流失的滤料几乎接近投产时原加注量的1/3,其他在用核桃壳滤器的滤料也有不同程度的流失。在对污水泵入口滤网清理时,发现滤网内积存大量的核桃壳滤料,也证实大部分核桃壳滤料是在反洗时被带出了核桃壳滤器。

1.2 筛管堵塞,反洗流量低

在核桃壳滤器反洗时,核桃壳滤料被反冲洗水反顶至入口布水筛管处,滤料粒径(0.8~1.2 mm)相对于筛管孔隙(0.4 mm)要大。但是在水流的不断冲击下,部分滤料磨损严重,粒径不断变小,被卡在筛管缝隙处,造成筛管缝隙堵塞,部分滤料在污油的作用下发生板结,进一步堵塞筛管,过滤流量与反洗流量都有所降低,从最初的设计流量180 m3/h 下降为120 m3/h,甚至更低。

1.3 滤料板结严重,反冲洗效果差,反洗压力升高

随着核桃壳滤器的使用时间增长,核桃壳滤料表面附着了较多的油污,反冲洗水已经无法洗净滤料表面的油污,滤料之间相互粘连,逐渐开始发生板结,并聚集形成板结块,滤器在反冲洗时,板结块整体上移并堵塞筛管,容易造成反冲洗憋压。当反冲洗憋压时,反洗流量会相应减少,提高反冲洗压力,增加反冲洗流量,易造成筛管焊口被压坏,形成跑料,进而导致反冲洗效果差;另外在滤料发生板结后,板结块积聚使滤层孔隙及缝隙变大,含油污水直接从缝隙处通过,失去过滤作用,造成出水口水质变差,水中含油从最初的15 mg/L 上升到30 mg/L,有的甚至超过允许的最大含油量。

2 原因分析

2.1 滤料粒径较小,与筛管布水口不配伍

核桃壳滤料在填充前会严格筛选,购买符合标准的滤料,目前海上平台核桃壳滤器里所用为0.8~1.2 mm直径的滤料,筛管孔隙为0.4 mm,绝大部份滤料不会漏失,但是由于滤器内部的搅拌器在启动搅拌时,会对滤料产生不同程度的撞击,滤料之间在外力作用下也会相互碰撞摩擦,使部分滤料的粒径不断减小,当小于布水筛管孔隙时就会随反冲洗水被带出核桃壳滤器;另外由于运行时间较长,布水口筛管可能发生断裂、支撑变形、焊口及进出口容易开裂,使滤料流失更加严重。

2.2 反冲洗水压力过大,反冲洗流量太高

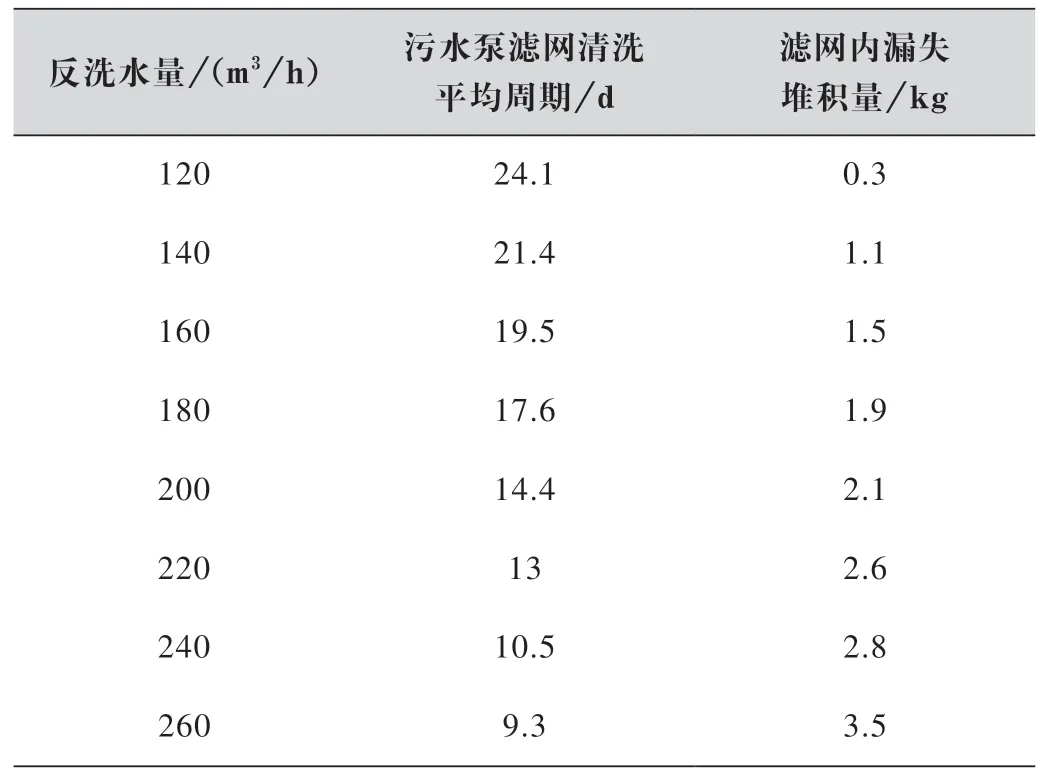

当核桃壳滤料板结,筛管被堵塞,反洗泵的工况没有改变的前提下,过滤与反洗流量都会有所降低,为保证过滤流量,增大反洗泵出口压力,增大泵的排量可以提升一定的过滤流量,但是此时由于压差与泵排量的增加,导致更多的核桃壳滤料流失。通过现场实际情况实验,以平台上运行三年未更换滤料及筛管的核桃壳滤器为测试对象,在正常过滤6 h 后,分别以不同的反洗流量进行反洗,每次调整反洗流量以污水泵入口滤网压差达到压表量程2/3 时,清洗1 次滤网为标准,测量滤网内核桃壳滤料堆积的重量。由实验看出,在低反洗流量时,滤料流失量也较少,但此时滤料清洗效果较差,而超负荷运转时滤料流失会更多,因此不合理的反洗流量对滤料流失影响很大。

2.3 设备本身设计缺陷

滤器顶部设有带电机的旋转搅拌器,滤器内部的搅拌器桨叶在旋转过程中边缘处具有很大的线速度,对搅拌后漂浮在水中的核桃壳滤料造成巨大冲击,从而导致滤料损坏,粒径变小,加剧了核桃壳滤料的流失。原始设计下的PLC 反洗控制程序存在一定的缺陷,在正常反洗过程中,反洗泵启动后,大量的反洗水进入到核桃壳滤器,此时搅拌器仍然在运转,搅拌悬浮在水中的核桃壳滤料会被反洗水冲到布水筛管处聚集,堵塞布水筛管,加速筛管损坏,影响反洗效果,并且加剧核桃壳滤料的流失。

2.4 人员操作不规范

核桃壳滤器设计反洗时间间隔要求是6 h 反洗一次,然而在实际使用中平台32 台核桃壳滤器无法满足该设计要求,反洗时间间隔被人为增长至8~10 h,核桃壳滤料的再生能力将减低,更加容易板结;另外,在采用人员本地+手动模式对核桃壳滤器反洗时,各个时间节点控制不够准确,搅拌时间或反洗时间更长,滤料损坏及流失的情况会更严重。

3 解决对策

3.1 更换合适粒径的核桃壳滤料及新的筛管

核桃壳滤料在长时间的冲洗磨损下,粒径变小,流失量增多,并且在污油作用下板结成块,并且堵塞筛管,造成筛管损坏,加剧滤料流失。为保证核桃壳滤器的正常过滤效果,目前最直接有效的方法就是更换新的核桃壳滤料及布水筛管。但是由于海上条件限制,更换滤料及筛管周期较长,会在一定程度上影响油田注水,并且由于核桃滤器内部空间狭小,更换滤料为限制空间作业,存在极大的安全风险,所以应尽量减少更换滤料及筛管的频率,节约时间及经济成本,降低安全风险。

3.2 调整合适的反冲洗流量

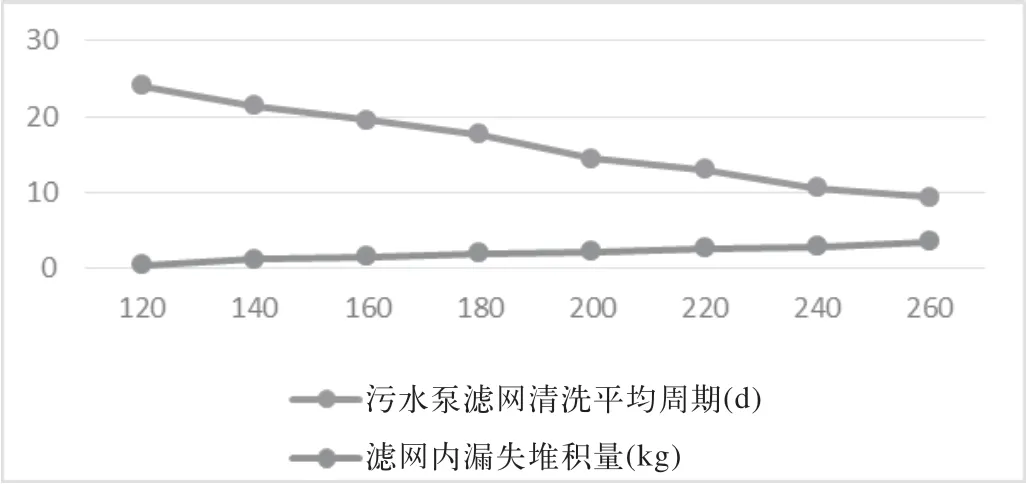

通过上述表格中的实验数据可以看出,反洗流量的不同会明显影响滤器内核桃壳滤料的流失量,当流量为180 m3/h 时,核桃壳滤料流失量小于允许流失量5%/年,并且出水口水质也较好,核桃壳滤料再生效果良好。根据表1 中反冲洗流量和核桃壳滤料流失量数据,绘制折线图如图3 所示。

表1 核桃壳滤料流失量与反洗流量实验记录表

图3 反洗流量与核桃壳滤料流失量关系

3.3 与厂家沟通调整搅拌器转速及相关的逻辑

在实际运行时,原始设计逻辑不符合现场实际工况,与厂家沟通后,调整相关控制参数,搅拌器电机转速92 r/min,减速器传动比1∶16,更改反洗控制逻辑本地+ 自动模式为:静置3 min→收油2 min→搅拌5 min→反洗15 min→静置2 min(即取消反洗时搅拌电机的搅拌,取消正洗,并且在收油时通过自动打开过滤出口KV 阀,使滤器顶部截流的污油更加充分的排放到污油罐内)。通过现场实验,更改后的控制逻辑,对于现场实际工况运行更加合理,取消正洗程序是为了减少罐内压力瞬间释放到污水罐,压差较大,易造成污水罐冒罐溢流事件。

3.4 编写正确规范的操作程序,严格按规定执行

根据生产厂家给出的操作手册,结合现场实际情况,编写安全、正确、规范、合理的操作程序,并且现场操作人员必须熟知并严格按照编写的操作程序进行合规操作,与此同时加强操作人员在的岗前培训,提升其责任心及作业能力,在日常工作中做好设备的保养维护[2]。

4 结语

通过对现场投用的核桃壳滤器分析,滤料流失是不可避免的问题。通过调整核桃壳滤器本身的特性参数及合适的反冲洗流量后,分析确定出导致滤料流失的问题所在,以此给出相对合理的控制逻辑及反冲洗流量。在保证核桃壳滤器处理功效的同时,减少了滤料的流失量,有效降低滤料的更换频率,节约更换滤料的时间成本及经济成本,为保障油田注水起到了重要作用,为油田安全生产、提质增效贡献力量。