重介质悬浮液黏度影响因素及应用实践

陈金拴,王文彬,赵 云,张启平,赵 杰

1延安车村煤业(集团)有限责任公司 陕西子长 717300

2延安市禾草沟煤业有限公司 陕西延安 717300

3中煤科工集团唐山研究院有限公司 河北唐山 063000

悬浮液的黏性是由固液界面增大和颗粒间摩擦、碰撞所引起的流动切应力,外观表现为黏性。在工业上,一般将所测得的悬浮液黏度称为视黏度,硬球颗粒分散于牛顿流体的悬浮液通常具有典型的非牛顿行为,例如剪切变稀和剪切增稠。重介质选煤普遍采用磁铁粉与水配制成的悬浮液作为分选介质,悬浮液的密度、黏度是影响悬浮液流变特性的两项重要工艺参数[1-4]。密度通常介于被分选的高密度物料与低密度物料之间,并与生产指标对应。黏度影响密度的稳定性,黏度过低时,重介质悬浮液中加重质会迅速沉降,使得重介质悬浮液密度不稳定,直接影响分选效果;黏度过高时,小粒级物料因黏滞阻力的增大而增加发生错配的概率,降低分选精度,同时高黏度会降低脱介效率,增加介质消耗,降低产品质量[5]。

重介质悬浮液参数调控中,固体体积分数是一个重要概念,其与黏度存在相关性。固体体积分数越大,悬浮液黏度越大;反之,固体体积分数越小,黏度越小。一般而言,行业内常采用的固体体积分数范围是 15%~35%[6-7]。目前,在工业上并没有重介质悬浮液黏度在线检测设备,选煤工业上一般采用煤泥含量 (悬浮液中煤泥质量占总固体颗粒质量的百分比) 作为评价重介质悬浮液黏度的一项指标,以指导生产。这是因为,煤泥含量对重介质悬浮液的黏度以及稳定性影响很大[8-12],选煤生产调控中,通过固体体积分数反映悬浮液黏度。重介悬浮液中,固体颗粒除了密度不同以外,粒度、表面性质等差异很大,对悬浮液黏度的影响需要分开探讨。本研究对不同粒度分布、表面润湿性、固体体积分数下的固体悬浮液黏度进行了试验分析,以对重介质分选过程中悬浮液的参数调控提供参考。

1 试验研究

1.1 试样性质

试验样品选用延安子长矿区禾草沟二号煤矿选煤厂生产的浮选精煤泥样、浮选尾煤泥样、磁体矿粉、合格介质所含煤泥、氯化锌等,所选原料在真密度、粒度组成、表面润湿性方面均存在差异,具体如表1所列。

表1 试样性质差异Tab.1 Differences of sample properties

选用 ZNN-D6B 六速旋转黏度计 (见图1) 进行黏度测定。测定过程基于牛顿内摩擦定律原理即:流体层间切应力τ与速度梯度成正比。比例系数μ即为对应的流体黏度,水在 20.2 ℃ 下的动力黏度μ=1.0×10-3Pa·s。

图1 ZNN-D6B 六速旋转黏度计Fig.1 ZNN-D6B six-speed rotational viscometer

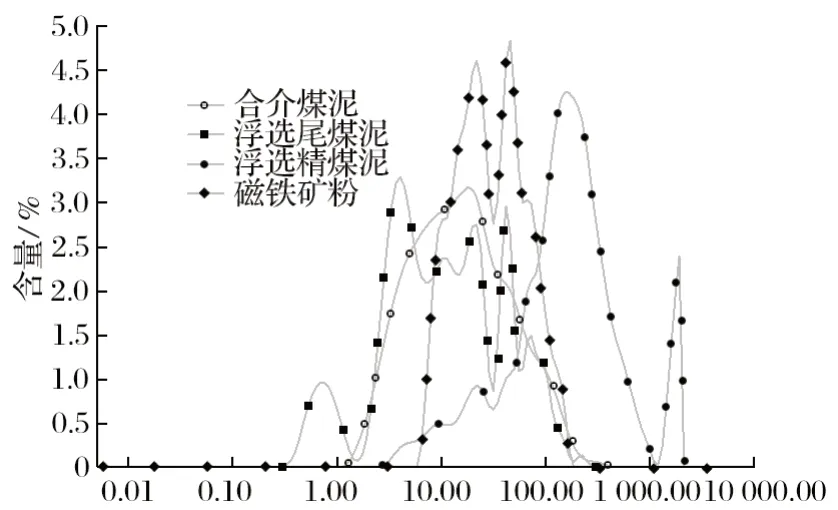

试验前用激光粒度分析仪对试验样品的粒度分布进行了测定,试样粒度分布如图2 所示,样品粒度统计结果如表2 所列。可以看出:受选厂洗选原煤矸石易泥化、精煤质硬的影响,系统中精煤泥和尾煤泥在粒度分布上存在显著差异,精煤泥 (浮精) 平均粒度在150 μm,尾煤泥以高灰细泥 (-43 μm) 为主。选厂所用磁铁矿粉粒度分布集中在 10~ 80 μm,合介悬浮液所含煤泥平均粒度为 15 μm,以细粒为主。

图2 样品粒度分布Fig.2 Particle size distribution of samples

表2 样品粒度分析结果Tab.2 Particle size analysis results of samples

1.2 结果分析

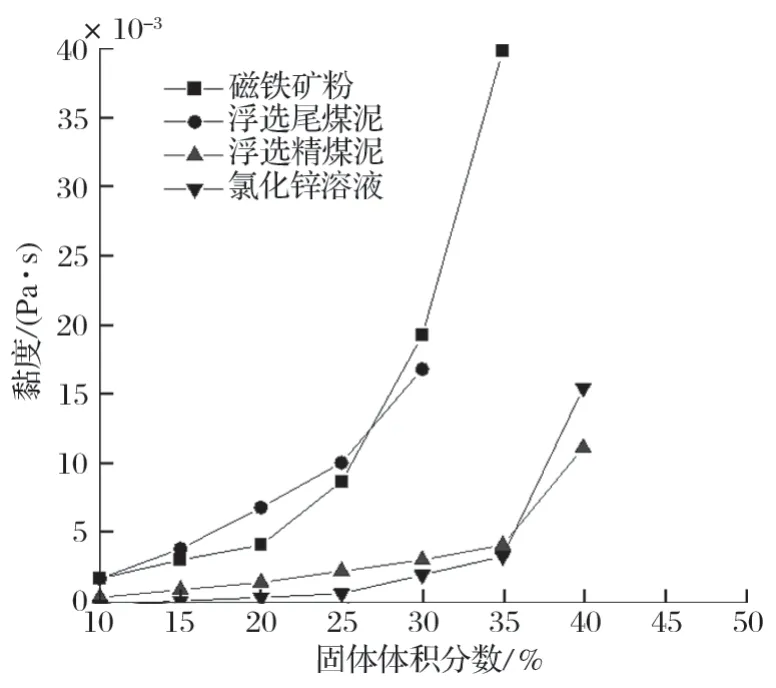

将各样品单独与水配制成不同体积分数的悬浮液,同时增加氯化锌溶液作为对比,黏度测定结果如图3 所示。

图3 不同体积分数下各样品的黏度Fig.3 Viscosities of samples under different volume fractions

由图3 可以看出:浮选精煤泥样与氯化锌重液黏度变化趋势相近,且随体积分数增加黏度升高;在体积分数 30% 以内时,随体积分数增加,黏度升高趋势平缓;当体积分数提高到 37.5% 左右时,黏度增加到相对偏高的 10×10-3Pa·s。浮选尾煤泥与磁铁矿粉黏度变化趋势相近,且随体积分数增加黏度升高;在体积分数 25% 以内时,随体积分数增加,黏度升高趋势平缓;在体积分数提高到 25% 以上时,黏度显著增加到 10×10-3Pa·s 以上;在同样体积分数下,较浮选精煤泥样和氯化锌重液,这两种样品的黏度明显偏高。

相同体积分数下,磁铁矿粉、浮选精煤泥、浮选尾煤泥与水形成的悬浮液的计算密度如图4 所示。

图4 相同固体体积分数下悬浮液 (溶液) 的密度Fig.4 Densities of suspensions (solutions) under same solid volume fraction

由图4 可以看出:相同体积分数下,尾煤泥形成的悬浮液密度与精煤泥形成的悬浮液密度接近,与磁铁矿粉形成的悬浮液密度差异显著。但尾煤泥悬浮液的黏度与磁铁矿粉悬浮液黏度接近,与精煤泥悬浮液黏度差异显著。由此可以判断,悬浮液黏度受固体加重质密度影响较小。

为判断粒度组成以及表面润湿性对黏度的影响,通过小筛分将精煤泥、磁铁矿粉分为 250~ 125 μm、125~ 45 μm、-45 μm 3 个粒级,将不同粒级物料的体积分数配制成 25%,黏度测定结果如图5 所示。

图5 不同粒级物料在体积分数为 25% 时的黏度Fig.5 Viscosities of materials with different particle sizes at a volume fraction of 25%

由图5 可以看出:同样密度的物料,亲水性物料的悬浮液黏度偏高,疏水性物料的悬浮液黏度偏低[13]。分析认为:颗粒表面的亲水集团很容易与水结合,导致自由水减少,从而使悬浮液黏度升高。提高颗粒表面疏水性,悬浮液中颗粒表面水化膜变薄,水被排斥在颗粒表面之外,自由水含量提高,悬浮液黏度降低。可见:提高颗粒表面的疏水性,有利于制备高体积分数的悬浮液。

对于精煤泥和磁铁矿粉,250~ 125 μm、125~ 45 μm 粒级物料的黏度接近,精煤泥 -45 μm 粒级物料黏度降低,磁铁矿粉 -45 μm 粒级物料黏度升高。这是因为:细颗粒的比表面积相对较大,体积较大的水化膜包围在颗粒表面,水化膜的占比随悬浮液固相体积分数的增加而增大,颗粒被挤压并且相互之间发生团聚,颗粒间作用力增强,引起黏度升高。精煤泥 -45 μm 粒级物料黏度降低的可能原因为:细粒精煤泥粒度组成构成“双峰”分布,大颗粒不能进入的空隙小颗粒却能进入,增加了堆积效率,充当“润滑剂”,加强了悬浮液中颗粒的相对流动,从而降低黏度。

精煤泥以及尾煤泥 -45 μm 粒级物料不同体积分数下黏度变化规律如图6 所示。可以看出:黏度随体积分数升高的趋势明显。这是由于:固体体积分数很低时,颗粒间直接接触少,此时悬浮液的内摩擦力虽有增加,但其增加值与颗粒体积含量大致成正比;随体积分数的增大,固体颗粒间的直接碰撞与摩擦不可避免得增多。这种增加开始时属于黏性切应力,以后体积分数再增大将过渡为惯性切应力。当体积分数增大到相当高的数值后,悬浮液将发生结构化,黏度随固体体积分数增加而急剧增大。亲水性尾煤泥的黏度明显高于疏水性的精煤泥,以 10×10-3Pa·s 为分界点,精煤泥体积分数可提高到 35% 左右,尾煤泥体积分数需控制在 23% 以内。实际生产过程中,需要结合洗选原煤特点确定分流物料及其量。原煤矸石泥化严重、精煤质硬不易破碎的情况下 (比如气煤),合介中的煤泥以亲水性的高灰细泥为主,该部分物料是影响合介黏度的主要因素,分流调控时宜优先选择高灰细泥含量高的中矸合介;对于易碎矸石泥化不明显的原煤 (比如焦煤、贫瘦煤),分流重点则为精煤泥含量高的精煤合介。

图6 精煤泥和尾煤泥在不同体积分数下黏度变化Fig.6 Viscosity changes of fine coal slime and tail coal slime under different volume fractions

2 应用实践

重介质悬浮液中,煤泥性质及含量影响悬浮液的黏度,同时也影响重介质悬浮液在旋流器中的浓缩强度。以高灰细泥为主的合介悬浮液,黏度偏高,相应的在旋流器中的浓缩效果偏弱;反之,以精煤泥为主的悬浮液,黏度偏低,经旋流器后浓缩作用较强。对三产品旋流器而言,二段分选密度主要依靠一段浓缩作用实现,因此重介悬浮液所含煤泥的性质,对黏度以及分选效果有着显著影响[14-15]。

不同矿区洗选不同性质原煤,选煤厂悬浮液黏度对重介质悬浮液浓缩效果的影响结果如表3 所列。其中,除子长禾草沟选煤厂矸石易泥化外,其他各项目中矸石泥化相对较弱,受此影响,禾草沟项目合介悬浮液经重介旋流器后的浓缩作用明显偏弱。

表3 不同原煤性质下黏度对重介质悬浮液浓缩效果的影响Tab.3 Influence of viscosity on concentration effect of heavy medium suspension under different raw coal properties g/mL

延安禾草沟二号煤矿生产过程中,合介黏度偏高的主要原因是:合介中高灰细泥含量较高,该部分物料在悬浮液中呈“介质化”存在,且在矸石弧形筛下合介中单位体积含量最高 (见表4)。实际生产过程中,受限于精煤磁选机额定处理量的影响,在精煤分流满足不了生产黏度要求的情况下,通过新增矸石弧形筛下合介分流,可在降低总分流矿浆量的同时,满足合介黏度调控的需要。

表4 禾草沟二号选煤厂重介质悬浮液参数Tab.4 Parameters of heavy medium suspension for Hecaogou No.2 coal preparation plant

山西长治武乡荣辉选煤厂洗选原煤以主焦煤、贫瘦煤为主,原煤质脆易碎,原生煤泥中精煤泥含量高,粗煤泥分选精度偏低。实际生产过程中,悬浮液黏度偏高,主要为合介中精煤泥含量偏高造成的 (见表5)。通过更换细筛条、小筛缝精煤脱介弧形筛 (0.5 mm 更换为 0.4 mm),减少粗精煤泥在合介中的循环量,在保障合介悬浮液黏度的情况下,有效地降低了精煤磁选分流量,介耗由最初的 2 kg/t 原煤降低到目前 1.2 kg/t 原煤。

表5 武乡荣辉选煤厂重介质悬浮液参数Tab.5 Parameters of heavy medium suspension for Ronghui coal preparation plant in Wuxiang

3 结论

(1) 重介质悬浮液的黏度随固体体积分数的增加而增大,且当体积分数增大 25%~ 30% 时,悬浮液将发生结构化,黏度随固体体积分数增加而急剧增大。相同体积分数下:物料真密度对黏度的影响不显著;表面润湿性对黏度影响显著,疏水性颗粒表面水化膜薄,自由水含量高,悬浮液黏度低;细颗粒的比表面积大,相应的悬浮液黏度更高,粒度组成在 250~ 45 μm 时,物料的黏度变化不大,当粒度小于 45 μm 时,亲水性物料的黏度升高,疏水性物料的黏度降低。

(2) 以 10×10-3Pa·s 黏度为分界点,疏水性的精煤泥体积分数可提高到 35% 左右,尾煤泥体积分数需控制在 23% 以内。对于洗选不同性质原煤的重介选煤厂,可针对合介悬浮液所含煤泥的特点,灵活选用筛分或者分流中/矸合介的方法降低悬浮液的黏度,提高分选精度,降低介质消耗。