活塞环周向张力仿真计算及试验验证方法

焦博文,张 涛,马 旋,吕修颐,刘志刚

(1.哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001;2.92942部队,北京 100073;3.重庆交通大学 航运与船舶工程学院,重庆 400074)

随着内燃机可靠性和热效率等技术指标设计要求的提高,作为内燃机的重要零部件,活塞环的密封性能变得越来越重要.活塞环张力是决定活塞环密封性能的重要因素之一[1],活塞环依靠张力作用与缸套紧密贴合[2-3],以防止缸内高温燃气从燃烧室窜向曲轴箱.活塞环张力过大会造成系统摩擦损失功增加、接触面磨损等不良影响,张力过小则会导致活塞环运行面与缸套内表面失去接触,二者间便会形成一条额外的气体流通通道[4-6],从而导致较高的窜气损失和滑油消耗,降低了内燃机的热效率和经济性.除此之外,活塞环张力的分布情况对活塞环/缸套摩擦副摩擦学性能有着重要的影响[7-8].因此,对活塞环张力分布状态的研究是非常必要的.

活塞环的张力分布与活塞环的自由型线和截面几何形状相关[9].根据活塞环自由型线和截面几何建立活塞环三维几何模型,再利用有限元法求解活塞环与缸套的径向接触压力,是求解活塞环与缸套不均匀接触的常用方法.一些研究者[10-11]利用活塞环径向变形量与截面弯矩的关系,建立微分方程,通过不同的修正方法,得到了活塞环与缸套接触压力分布与变形量的关系,并进行误差分析以及试验验证.Tomanik等[12]克服Current法无法识别细微局部压力变化的缺点,提出了一种新的计算环径向压力的方法.Cheng等[1]对活塞环径向压力进行测量并与仿真模型进行对比验证,得到了较好的结果.Baelden等[13]提出了一种曲梁有限元模型,并利用该模型解释了活塞环/缸套接触压力不均匀性,但是该模型只适用于油环.随后,Liu等[14-15]和Bhouri等[16-17]提出了基于小变形原理的活塞环曲梁理论,成功地把Baelden建立的曲梁有限元模型扩展到压缩环上.Nikolakopoulos等[18]建立了活塞环/缸套的接触有限元模型,使用拉格朗日法和罚函数方法对非线性接触进行求解,并分析了接触表面特性对接触应力的影响.上述的研究成果在活塞环与缸套不均匀接触问题上进行了详细的建模研究,但是并没有提供有效的验证方法.

目前,研究者们在活塞环周向张力的试验领域成果较少,已有的活塞环张力检测试验台架可实现的功能较为有限.Tomanik等[12]利用一种销规装置对活塞环周向张力进行测量,通过有限的测点来实现活塞环周向张力分布的测量.Cheng等[1]对销规装置进行了改进,利用较少的测点来测量活塞环周向的张力分布,并利用该结果对活塞环接触模型进行初步验证.但是该设备很难实现大尺寸活塞环张力的测量,并且很难模拟活塞环微小径向变形下活塞环周向张力的测量.

笔者研究的主要工作是:建立了活塞环自由型线理论模型,通过轮廓仪对活塞环自由型线进行试验测量,验证了该模型的准确性;建立了活塞环与缸套的三维有限元接触模型,设计并搭建了解决活塞环/缸套接触问题的试验台架,该试验台架可用来模拟测量活塞环在缸套内发生局部变形时的张力分布;提出了试验所测得的集中力负荷和仿真计算得到的分布力负荷的等效原理模型,该模型搭建了仿真计算与试验测量之间相互验证的桥梁,解决了活塞环/缸套接触模型的验证难题.该问题的解决对活塞环动力学、摩擦学以及润滑的精确分析提供了准确的张力边界,对活塞环的设计具有指导性作用.

1 理论模型

1.1 活塞环自由型线模型

与活塞环的名义半径相比,活塞环的厚度较小,因而活塞环可以当作弯曲薄梁处理,其应力与应变呈线性关系,并且满足叠加原理的成立条件.根据Maxwell-Mohr定理,活塞环上的一点B受到外力作用产生的变形[19]为

式中:δ为活塞环径向变形量;M为活塞环受外力作用产生的弯矩;M1为活塞环在单位负荷下产生的弯矩;N为活塞环受外力作用产生的轴向力;N1为活塞环在单位负荷下产生的轴向力;F为活塞环所受的径向力;F1为活塞环在单位负荷作用下受到的径向力;E为活塞环弹性模量;I为活塞环截面的惯性矩;Ac为活塞环截面的面积;R为活塞环名义半径;G为切变模量;K为截面形状系数,一般取值为5/6;s为活塞环弧长.

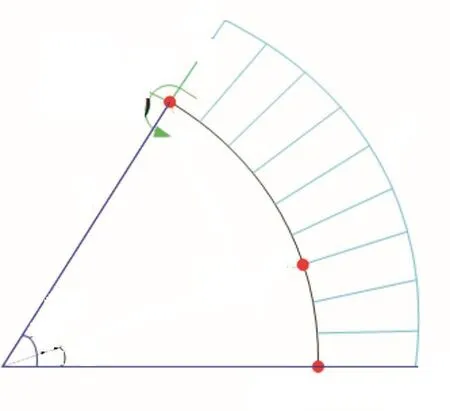

弯矩计算以活塞环开口间隙(θ=0°)处为起始点,该位置为活塞环自由端且不受内外应力.图1所示活塞环受力示意,A点处的力作用到B点的弯矩可表示为式(2).

图1 活塞环受力示意Fig.1 Schematic of piston ring force

同理,B点处活塞环截面所受到的轴向力和径向力分别为

式中:p为活塞环张力;θ为活塞环压缩状态下截面对应的角度;α为力作用点对应角度.

由几何关系可得,活塞环上一点B的切向位移与径向位移(变形)关系[10]为

式中:ς为活塞环的切向位移.

则在极坐标系中,活塞环的自由型线表达式为

式中:ρ为活塞环自由状态下的曲率半径;φ为活塞环自由状态下的角度坐标.

1.2 活塞环/缸套接触有限元模型

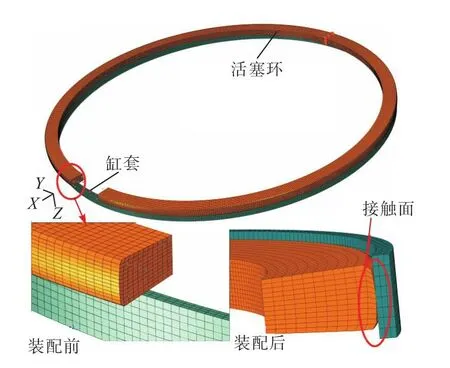

基于理论计算得到活塞环自由型线,利用得到的环自由型线和已知环截面几何形状,可以建立活塞环的3D实体模型.活塞环/缸套有限元接触模型通过Abaqus仿真软件建立,如图2所示.

图2 活塞环/缸套接触仿真模型Fig.2 Piston ring/cylinder liner simulation contact model

为了使得计算更加准确,对活塞环和缸套进行网格划分时均使用六面体网格,其中缸套网格划分共计16128个单元、24192个节点,最小网格边长为0.3mm;活塞环共计84480个单元、99996个节点,最小网格边长为0.27mm.活塞环与缸套的非线性接触计算采用的方法为ABAQUS中的增广Lagrange方法.

该模型的计算分为4个分析步骤,具体描述为:(1)加载过程.活塞环自由状态下,对其开口正对的截面施加完全固定约束,在开口两端分别施加大小相同、方向相反的负荷使活塞环闭合;(2)安装过程.释放活塞环截面轴向方向自由度,施加位移负荷,使活塞环安装进入缸套内部;(3)力释放过程.逐步释放加载负荷,使得活塞环在缸套内部自然张开;(4)约束释放过程.释放活塞环截面所有约束,活塞环与缸套调整接触状态,最终达到稳定.

2 活塞环张力测试试验台架设计

2.1 集中力负荷与分布力负荷等效原理

该试验台的设计思想是:在活塞环的圆周不同位置布置有限个力传感器,活塞环压缩状态下,力传感器与活塞环运行面接触,测量得到活塞环在测点位置处的支反力,该力为集中力.而仿真计算时,活塞环/缸套接触模型输出的结果为活塞环/缸套接触压力,该力为分布力.事实上,该接触压力通过试验的方法很难测量.因此,需要对两个类型力的作用效果的等效关系进行研究,搭建仿真计算和试验测量间的桥梁,从而使仿真分析验证更具有说服力.

为建立集中力负荷与分布力负荷的等效关系,研究借鉴了有限元在处理分布力与集中力的处理方法[13,20].活塞环受外力作用变形可由式(8)来表示.

式中: [K]为活塞环刚度矩阵;{u}为活塞环广义位移(变形)向量;{F}为活塞环所受合外力向量.

当该合外力分别为分布力和集中力作用时,其在有限元节点上第i个自由度的等效负荷分别为

式中:Fi为等效节点负荷;Le为活塞环弧长;h为活塞环轴向厚度;p为活塞环所受的分布力负荷;η为等参变量;Ni为形函数,详细解释可参见文献[13,20];Fr为集中力负荷,该负荷由张力试验台架检测结果给出.

图3为分布力负荷和集中力负荷在1/2圆环上的加载示意.其中,图3b测点1和测点2分别对应试验台架中力传感器的布点位置.

图3 力负荷施加示意Fig.3 Schematic of force load applied

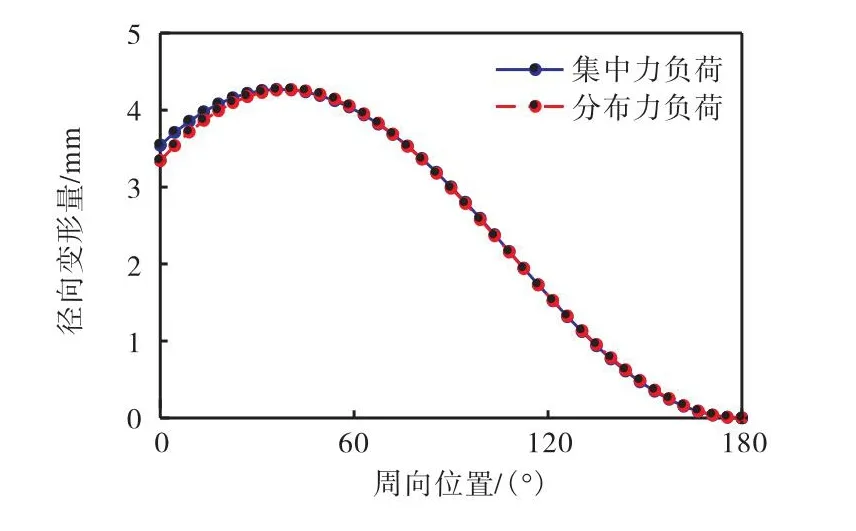

利用曲梁方程以及有限元中等效负荷节点的处理方式,对图3进行计算,建立分布力负荷和集中力负荷间的对应关系如式(11)所示,二者的计算结果如图4所示.

图4 不同类型负荷作用下曲梁变形量Fig.4 Deformation of curved beam under different load types

式中:p0为平均线负荷.

图4分别对活塞环施加分布力负荷以及利用式(11)所求得的集中力负荷,并将二者分别代入到式(8)后得到的活塞环径向变形量.两种负荷作用下,活塞环变形量基本保持一致,仅在θ(0~30°)时有较小区别,这是由于集中力负荷作用时,测点1到活塞环自由端不受任何外力,从而导致了活塞环径向变形量的不同.

2.2 活塞环张力测量试验台

活塞环张力测量试验台由固定机构、数据采集系统和定位机构组成,其三维模型爆炸和试验台架如图5所示.试验台设置有5个力传感器和5个位移传感器,其中,8个传感器位置为对称分布,2个传感器与对称轴线重合.

图5 活塞环张力试验台架Fig.5 Test rig of piston ring tension

固定机构主要包括固定底座、固定支架、刚性杆和套筒等,套筒和刚性杆通过固定销连接,通过控制刚性杆伸出的长度来控制测量范围,试验台架设计的活塞环可测试直径范围为50~400mm.

测量系统主要包括位移传感器和力传感器等,位移传感器通过固定支架与力传感器相连,二者轴线重合.位移传感器可以用于测量活塞环发生局部变形时的变形量,通过力传感器和位移传感器相互配合可以检测活塞环发生变形时的周向张力分布.力传感器直接与待测试件接触(安装时,确保力传感器与待测件之间无肉眼可见缝隙,且力传感器不受力),固定于内圈套筒上.套筒可以随着刚性杆的伸缩而移动,从而适应不同待测试件的大小.试验所用传感器由南京丹陌电子科技有限公司生产.其中,力传感器为DM-TM1微型拉压力传感器,量程范围为0~500N,测量精度为0.2%FS(FS为满量程输出值);位移传感器为DMWY应变式位移传感器,测量范围为0~52.8µm,精度为0.2%FS.

定位系统主要包括条型导轨,可旋转圆台和滑块.条形导轨和可旋转圆台上均刻有刻度线.4个滑块可通过固定销连接到条形导轨上,可用来固定活塞环.

2.3 试验台测量原理

试验前按照活塞环的名义直径把滑块固定在条形导轨上,然后装入活塞环,通过此过程来模拟活塞环安装进缸套的状态.随后把力传感器贴紧活塞环外表面并固定(确保二者接触无肉眼可见缝隙),释放滑块.信号在电脑端读取,该力信号为微应变力,因此,需要对此结果进行如公式(13)所示处理.

式中:Fcon为实际接触力;fcoe为力传感器系数;γ为测量值.

3 计算结果及验证

3.1 计算参数

活塞环参数和截面形状如表1和图6所示.

表1 活塞环参数Tab.1 Parameters of piston ring

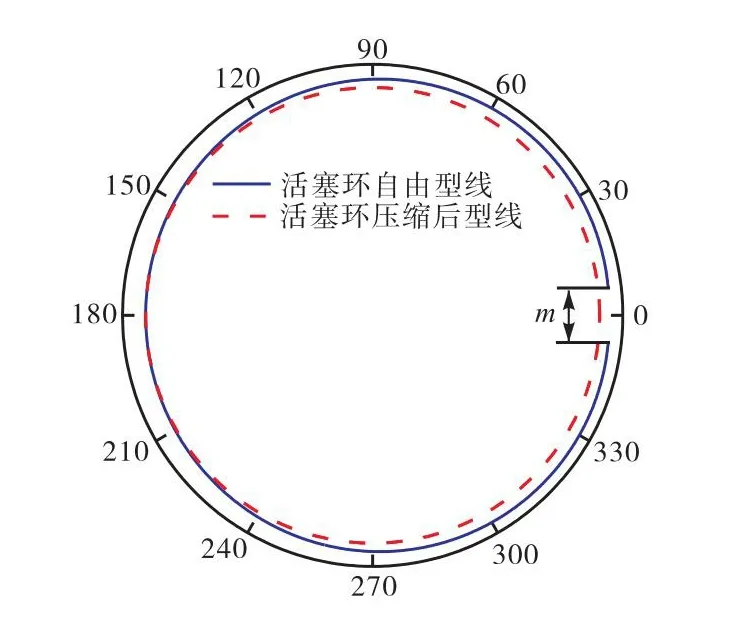

图6 活塞环自由型线计算结果Fig.6 Results of the piston ring free profile

3.2 活塞环自由型线计算结果及验证

图6和图7分别为活塞环自由型线及活塞环自由状态下的径向变形量和切向变形量.在周向位置为40°和320°左右时,活塞环的径向变形量达到最大值.活塞环沿圆周方向不均匀的变形是导致活塞环与缸套接触时产生不均匀接触压力的原因之一.

图7 活塞环自由状态相对压缩状态下的变形量Fig.7Deformation of piston ring in free shape relative to circle shape

采用轮廓仪对活塞环自由型线进行测量,并与1.1节的理论模型计算结果进行对比验证,如图8所示.由于活塞环关于开口对称,因而在进行活塞环自由型线测量时只需对活塞环0~180°进行测量.由图8可知,活塞环自由型线计算值与试验测量值基本吻合.因此,所采用的理论模型能够比较精准地计算出活塞环自由型线.该模型为活塞环/缸套有限元接触模型提供了准确的几何输入,保证了有限元接触模型计算的准确性.

图8 活塞环自由型线验证Fig.8 Verification of piston ring free profile

3.3 活塞环/缸套接触模型计算结果及验证

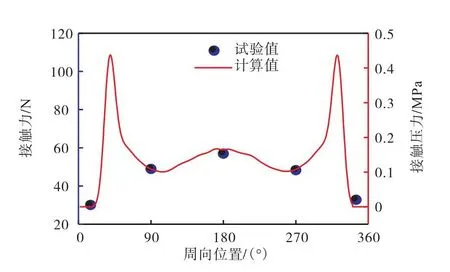

在对活塞环周向张力的测量过程中,进行了多次重复性试验来保证试验数据的准确性,试验数据如表2所示.其中,误差为3次试验中的最大值和最小值的差值计算所得,最大误差在180°位置处.误差产生的原因在于:在安装活塞环的过程中,固定滑块位置的参考只是刻度线,因而有可能造成0.1mm左右的误差,而微小的位移误差对测试结果可能造成较大的影响,这是引起误差主要的原因.且由于传感器精度和试验本身误差的存在,此数据误差在可接受的范围内.

表2 试验数据Tab.2 Experimental data

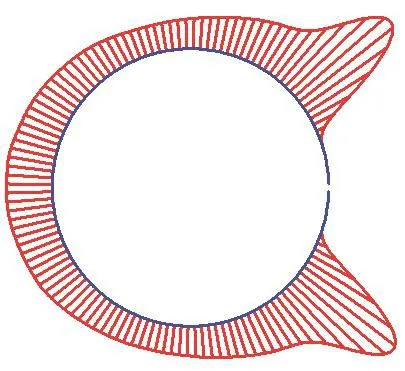

图9为活塞环/缸套接触压力沿圆周方向的分布.图10为有限元接触模型计算得到的圆周方向的接触压力与试验值的对比.接触压力出现两个峰值,此峰值对应于活塞环自由状态下的最大径向变形.在距开口位置15°以内的位置活塞环与缸套间接触压力为0,这与Cheng等[1]计算和试验所得的结果类似.且通过试验所测量的5个测点的支反力在趋势上与仿真计算得到的接触压力趋势相同.

图9 活塞环/缸套接触压力圆周分布Fig.9 Distribution of contact force between piston ring/cylinder liner

图10 活塞环/缸套接触力Fig.10 Contact force between piston ring/cylinder liner

为进一步验证模型的准确性和试验台架的可行性,通过集中力负荷与压力负荷等效模型把活塞环与缸套圆周方向的接触压力转化为测点对应位置的集中力负荷,计算结果如图11所示.该计算方法假设活塞环为弯曲梁,在θ=180°位置处为其固定端.因此,无法直接得到θ=180°位置处的力,需要通过整个活塞环的力平衡获得.由图11可知,所建立的集中力负荷与压力负荷等效模型预测的接触力与对应位置的测量力显示出良好的一致性,最大误差出现在345°附近,误差值为8.75%,考虑到试验本身存在一定误差,该误差值在可接受范围内.对比结果表明:所提出的集中力负荷与压力负荷等效模型对于活塞环/缸套有限元接触压力计算及试验验证提供了理论基础,同时也说明了研究中试验方法和所搭建的试验台架的准确性.

图11 接触力验证Fig.11 Verification of contact force

4 结 论

通过建立活塞环/缸套有限元接触模型对活塞环和缸套圆周方向的接触压力进行计算,设计并搭建了试验台架对模型进行验证,为了使试验验证更具有说服性,建立了集中力负荷与压力负荷的等效关系,得到了以下结论:

(1) 有限元模型计算所得的接触压力与试验测量值具有良好的一致性,此结果表明研究所用建模方法的准确性.

(2) 建立了集中力负荷和压力负荷的对应关系模型,该模型搭建了仿真计算与试验测量之间相互验证的桥梁;该模型的建立对于活塞环/缸套周向接触压力计算及验证提供了理论基础,且该模型可以为活塞环动力学、润滑计算分析提供准确的初始活塞环张力输入.

——超集中力

—— 梁在集中力作用点处的剪力分析