基于传统工艺与新技术的《钣金成形原理与工艺》课程改革与实践

高铁军, 田源, 冯卓, 贺平

(沈阳航空航天大学 航空宇航学院, 辽宁 沈阳 110136)

0 引 言

钣金零件是飞机、发动机、导弹等重要结构件,其制造水平对促进国防产品更新换代,提升飞行器性能起到支撑作用。随着我国航空、航天领域的快速发展,在设计、制造过程中对钣金零件的整体化、轻量化以及精度等提出了更高的要求[1-3]。一方面零件整体化要求不断提高,如某四代机尺寸更大、性能要求更强,但零部件数量仅为三代机的1/4,所用零部件的形状越来越复杂;另一方面尺寸精度要求越来越高,部分钣金零件制造精度达到机加工零件的水平,有的甚至更高;同时,对成形后零件的力学性能及使用寿命有明确的指标。因此,相较汽车、机械、电子等领域,航空钣金件具有品种多、批量小、形状复杂、尺寸精度要求高等特点。

《钣金成形原理与工艺》是飞行器制造工程专业的核心专业课,要求学生在初步掌握机械制图、机械原理、材料力学以及塑性理论等课程的基础上,通过本课程的学习,系统掌握钣金成形方法、成形质量缺陷以及成形工艺参数控制等知识,能够根据典型零件要求制定相应的成形工艺。同时,学会通过工艺参数调整、加载路径优化及工艺方法选取等提高钣金件成形性能和成形质量。然而,传统教学方法主要是课堂讲述,学生学习兴趣不高、主动性不强,影响学生培养质量。因此,需要在现有教学基础上,结合典型零件的成形新技术、新方法,对教学过程及方法进行改革,拓宽学生的知识面和视野,使其学会运用现有理论和新工艺、新方法,解决生产过程中的实际问题。

1 课程主要内容

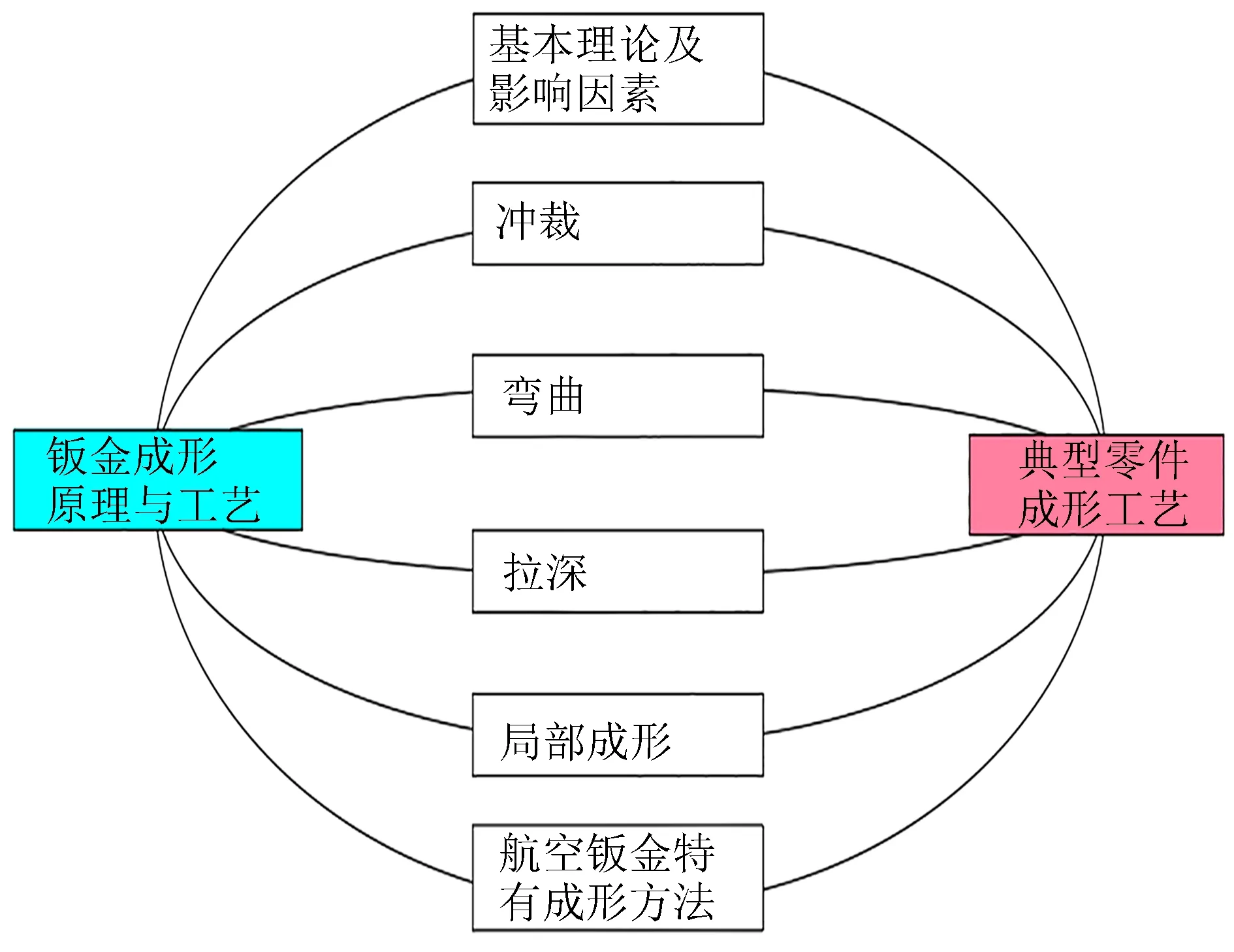

《钣金成形原理与工艺》课程主要包括成形工艺、成形原理、模具结构以及塑性理论等内容,知识点多、涵盖领域广、难度较大。课程的重难点在于冲裁、弯曲、拉深、胀形与翻边等基本成形工艺以及航空钣金件特有的成形方法及原理,最终目标是实现典型零件的高质量、低成本制造,内容安排如图1所示。前部分属于传统钣金成形工艺,后部分属于航空薄壁结构制造过程衍生的特有成形方法(如落压成形、橡皮囊成形、蒙皮拉形等)。教学内容主要包括成形过程、应力应变分析、成形质量及影响等,课程还包括针对典型零件特点确定成形工艺及可行性。

图1 钣金成形原理与工艺教学内容

2 钣金成形新技术

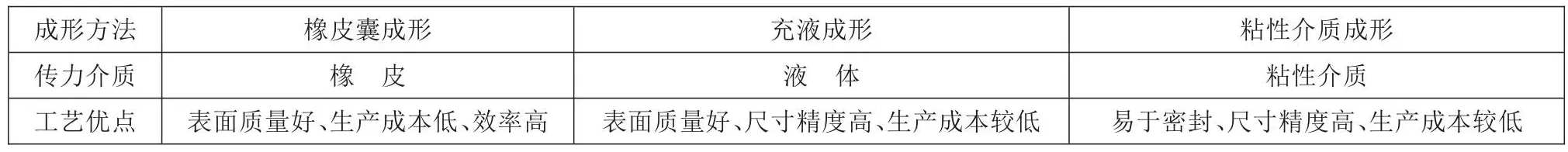

目前,随着飞行器设计水平、制造精度要求不断提高,传统成形工艺或单一成形方法已经无法满足要求,成形新技术、新方法不断出现并在一定范围得到了较好的应用。然而,无论是零件材料的选用、还是零件数量以及制造精度等,航空制造均不同于汽车、机械等制造业。航空制造领域所用材料多为铝合金、钛合金等轻质合金,并具有品种多、批量小、零件形状复杂等特点,成形过程不仅要考虑精度问题,还要考虑使用寿命和成本问题。因此,在航空制造领域,除了弯曲、拉深、落压、拉形等传统工艺外,橡皮囊成形、充液成形、粘性介质压力成形等软模成形因模具制造成本低、零件表面质量好、过程反应快等优点得到了较好的应用,如表1所示。

表1 现有软模成形方法及特点

传统冲压成形是指利用刚性凸、凹模,在一侧施加一定压力,使坯料沿着压力加载方向进行移动产生塑性变形,进而成形为所需的零件。与新技术相比,传统冲压成形具有工艺成熟、效率高、操作简单等特点,主要适合于大批量钣金零件的生产。但相对航空、航天领域的小批量零件,传统冲压成形具有一次投入较大,模具生产和调试周期较长,单件生产成本较高等问题,因此应用较少。

橡皮囊成形是用橡皮囊代替传统成形设备中的凹模(或凸模),用橡皮作为介质传导压力,使金属板材随另一刚性模发生变形,具有效率高、成本低和成形后表面质量好等优点[4]。充液成形是指利用水、油等柔性介质代替成形中的凸模或凹模,使板料在液体压力作用下随另一刚性零件完成成形。由于使用的介质是液体介质,可以在较大程度上减小成形过程中产生的摩擦[5]。

粘性介质成形方法选用的是可流动且速率敏感性较高的半固态物质作为凸模,通过控制粘性介质的加载与排放进而控制板料的成形。粘性介质不同于液体也不同于弹性体,所提供的压力是不均匀的,且由于粘性介质是半固态,坯料与凸模间密封较容易实现粘性介质的压力加载与控制,有效防止零件因失稳起皱[6]。

除此之外,还可通过工艺参数调整或过程控制,改变板材受力状态或变形路径,实现零件的高质量成形。如在复杂轻合金钣金成形过程中应用较多的覆板成形,又如随深腔类零件发展的反向充液成形、反向粘性介质压力成形等。因此,如何基于传统工艺,结合现代新技术、新方法,体现课程的基础性又保持课程的先进性,对拓宽学生视野和技术创新能力尤为重要。

3 教学实例

铝合金半球形件是航空航天领域常见薄壁零件,分析的零件几何形状如图2所示,壁厚为1.0 mm,材料为LF2铝合金。在传统钣金工艺分析过程中,首先根据零件特征尺寸计算拉深系数,查阅相关钣金成形手册,确定零件的极限拉深系数并进行对比。如果零件拉深系数大于极限拉深系数,可以直接成形;如果零件拉深系数小于极限拉深系数,需要采用多工序拉深,并按照要求确定拉深次数及不同工序对应的拉深系数。

图2 铝合金零件形状及尺寸

根据成形后的零件直径为φ100 mm,高度为60 mm,考虑修边等工艺余量,取板料直径为φ165 mm,根据公式(1)求得零件的拉深系数为0.61。

其中,m表示拉深系数;d表示拉深后得到零件的直径,mm;D表示拉深前毛坯直径,mm。

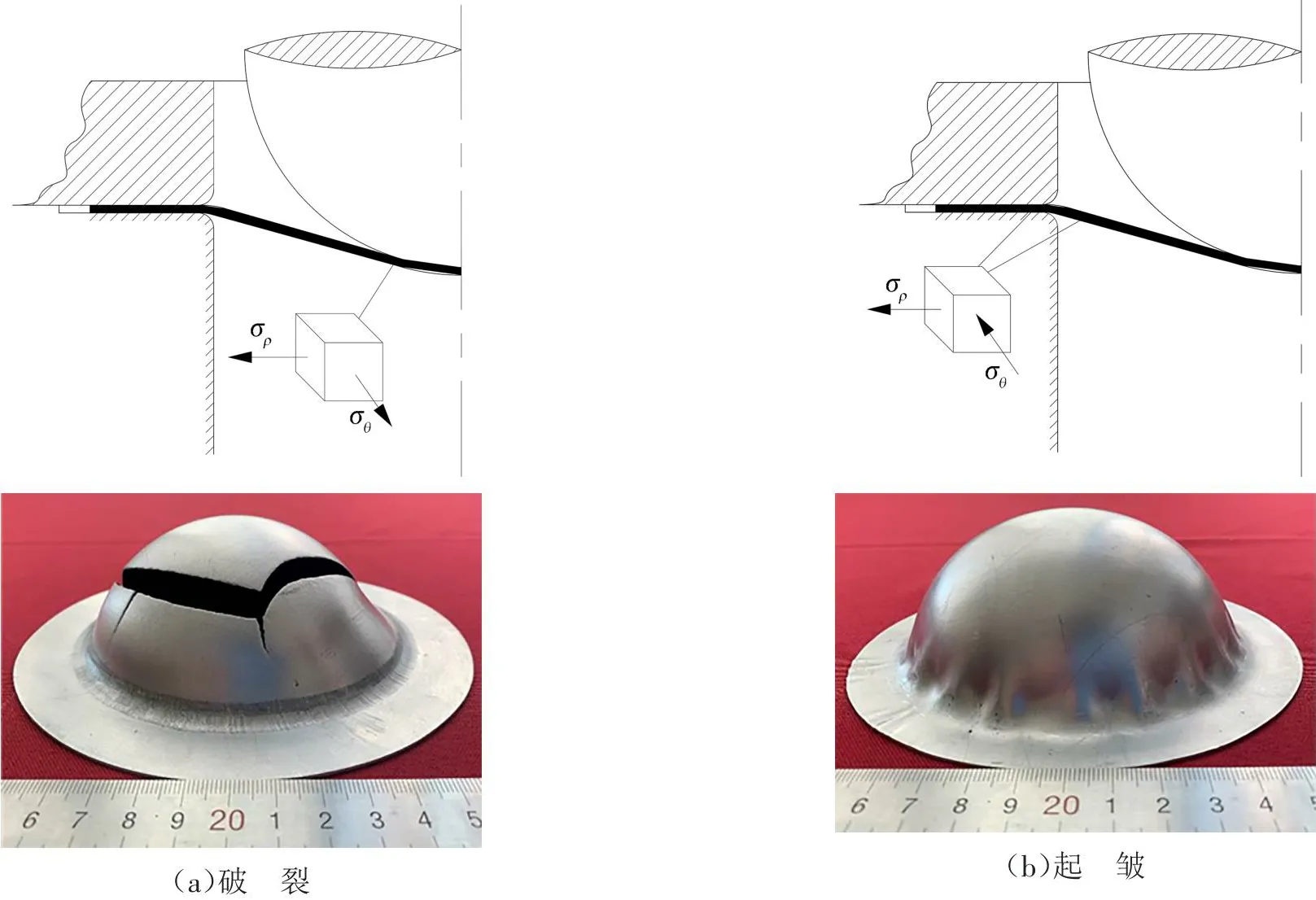

查阅手册和参考文献可知[7],如果材料为塑性较好的不锈钢、深冲钢等,采用传统工艺可以一次拉深成形;如果材料为塑性较差的铝合金、镁合金等,由于材料所对应的拉深系数较小,拉深成形过程中,球冠区材料容易出现减薄或破裂现象,如图3(a)所示;如果拉深过程中降低压边力,在一定程度上可以减缓破裂的产生,但同时法兰区受到切向压应力增大,会使零件表面产生褶皱,如图3(b)所示,因此难以一次拉深成形。然而,对于难以一次拉深成形的零件,如果采用多道次拉深,不仅增加了模具工装和生产成本,而且每次拉深后需要进行去应力退火处理,也会使得零件内部组织结构不够稳定,影响零件的使用性能[8]。

图3 传统拉深成形质量缺陷

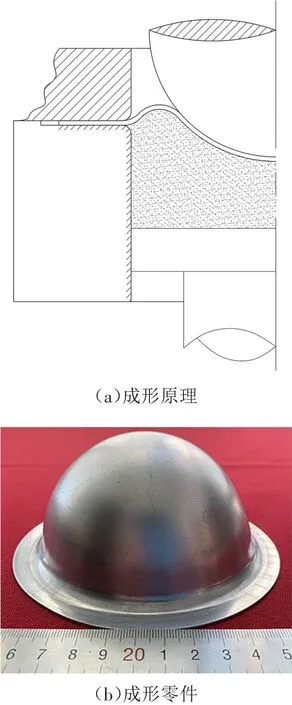

覆板成形是指在板材(称之为成形板)一侧或两侧覆上相同或不同材料板材(称之为覆板)使其共同变形。与单层板成形相比较,一方面由于覆板作用于成形板的法向压力,使成形板由原来的二向受拉应力状态转变为平面内双向受拉、法向受压的三维应力状态,可以减轻材料内部因塑性变形而产生的部分损伤,抑制材料减薄和破裂的产生;另一方面,利用覆板较好的力学性能及与成形板的摩擦效应对成形板施加的约束,改变了成形板的传统变形路径,使其与覆板变形规律相似或相同,达到提高成形板成形性能的目的[9]。图4所示为半球形件覆板成形原理及得到的零件,成形过程中在坯料下表面覆盖一层变形能力较好的不锈钢板,借助不锈钢覆板良好的力学性能,在不锈钢板与坯料界面摩擦系数较大的条件下实现零件一步成形。

图4 半球形件覆板成形原理及零件

反向粘性介质压力成形是基于粘性介质压力成形原理,借鉴反向充液成形特点,针对航空复杂深腔类钣金件高质量成形提出的。成形过程中利用粘性介质良好的流变性能及密封性能,通过反向粘性介质压力的控制和工艺参数的优化,改变坯料的变形规律以及成形过程中应力应变的变化状态,使材料流动更加均匀,进一步提高材料成形极限。同时,还可以与正向粘性介质压力成形结合,为高精度、复杂形状薄壁零件的整体成形提供新方法。图5所示为半球形件反向粘性介质压力成形原理及得到的零件,成形初期由于反向粘性介质对坯料施加压力,坯料出现反向下陷并逐渐与凸模接触,法兰区材料流向下陷区域;随着凸模移动,在反向粘性介质压力条件下,下陷逐渐消失,坯料逐渐贴模,直接成形合格半球形零件[8,10]。

图5 半球形件反向粘性介质压力成形原理及零件

综上所述,相较传统的拉深工艺不能直接成形满足使用条件的铝合金半球形件,可以采用覆板成形或反向粘性介质压力成形等新工艺、新方法直接成形。覆板成形不需要对模具结构进行调整,只要在坯料表面覆上强度较高、塑性较好的板料即可,具有工艺简单、操作方便的优点,但由于覆板不能重复使用,成本较高,适合典型钣金件研制过程。反向粘性介质成形需要根据零件材料和特征尺寸控制好反向压力大小及分布,工艺较为复杂,生产成本较低、成形质量较高。

4 结束语

通过铝合金半球形件不同成形方案及结果对比,进一步加深了学生对新技术、新工艺的认识,同时也培养了学生分析与解决问题的能力,激发了学生的创造性思维和创新能力。随着航空、航天事业的发展,薄壁钣金件的应用越来越多,薄壁复杂结构钣金件高质量成形越来越重要。如何在课程中针对复杂结构钣金件成形工艺难点,有效利用钣金成形原理,结合钣金成形新技术、新方法解决问题尤为重要。这要求任课教师不仅要有扎实的专业知识,还要具有广阔的专业视野。