重力式码头沉箱后方回填优化

◎ 涂国金 江西省路港工程有限公司

1.工程概况

某矿石码头位于港区第二港池北岸线以东,由1个20×104t泊位和2个25×104t泊位组成,码头前沿底标高-18.5~-16.0m,码头主体为重力式沉箱结构,共安装A型方沉箱和B型方沉箱40个和8个,岸线总长715m。

该重力式码头地基处理难度大,为避免对沉箱结构造成不利扰动,在沉箱后缘线25m范围内不得展开高强度地基处理。因此提出振冲法处理方案,对25m以外的地基则展开强夯,该方案下振动影响范围满足要求。为节省施工成本,于该重力式码头后方25m范围内回填粒径0.075mm以下、含泥量不超出10%的砂料;而对其余区域,则回填粒径0.075mm以下、含泥量在20%以内的开山料。

该码头所在航道环保要求高,无法展开河砂大量开采,该方案下,码头沉箱后方回填施工所需砂料量大,砂料外购必将增大施工成本。为此,必须结合实际情况,进行施工方案优化。

2.回填方案优化设计

2.1 方案1:分层回填

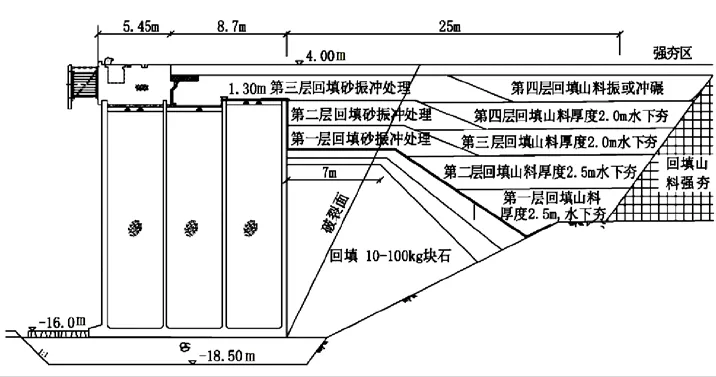

在采取分层回填的优化思路后,可达到砂料使用量减少的目的,同时对全部回填料展开地基处理,以避免发生不均匀沉降。就施工次序而言,应先安装沉箱,并施作抛石棱体;在沉箱后缘线25m以外回填开山料后夯实处理;待完成胸墙施工后,在沉箱后缘线25m以内展开砂土和开山料分层回填,开山料分层厚度按2.0~2.5m确定,并通过夯锤锤击密实;而开山料水上部分分层回填后进行振冲碾压。回填砂料也分层碾压或振冲。

该优化方案能大大减少重力式码头沉箱后方回填对砂料的使用量,并能有效避免强夯对沉箱的不利影响;但分层填筑施工过程复杂繁琐,层次多,不利于工期控制。分层回填结构见图1。

图1 分层回填结构示意图

2.2 方案2:调整回填次序

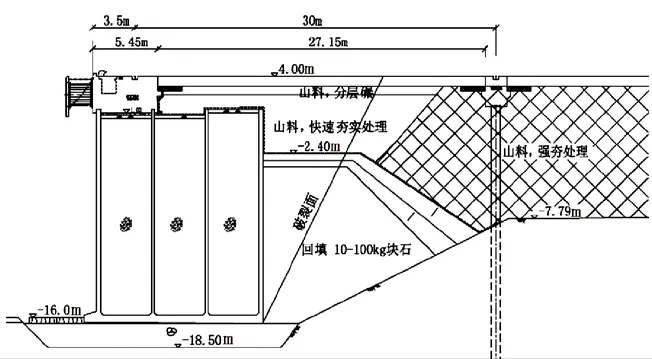

通过调整码头沉箱后方回填次序,以减少砂料使用量。具体而言,在沉箱后方回填料破裂角内回填粒径0.075mm以下、含泥量10%以内的砂料,振冲密实;其余区域则回填粒径0.075mm以下、含泥量20%以内的开山料,并强夯处理。就施工次序而言,先安装沉箱,再施作抛石棱体,并回填沉箱后方开山料;将开山料回填边界与破裂面的距离控制在3.0m以上;因回填边坡较为陡峭,回填后必须及时强夯。与此同时,沉箱后方砂料回填施工过程并未展开,沉箱和开山料之间的空间可用作隔振沟[1],有效阻隔边坡回填对沉箱的不利影响。此后,施作胸墙,回填砂料,并分层振冲碾压密实。

该优化方案同样能节省回填砂料用量,根据断面面积粗略估计,砂料用量可比原方案减少50%左右,同时能使沉箱后方回填料强夯施工对沉箱的不利影响明显减轻;工期较分层回填优化方案短。优化结构见图2。

2.3 方案3:快速低能夯实

沉箱安装好后施作抛石棱体,在码头沉箱后方回填开山料,并将沉箱后缘线和坡顶线间的距离控制在13m左右,回填后及时强夯。此后,施作胸墙,待沉箱和胸墙间水域部分开山料回填高度升高至+2.5m时,展开快速低能强夯;同时在+2.5m以上分层回填开山料,直至+3.3m的交工标高。该方案结构见图3。

图3 快速低能夯实结构示意图

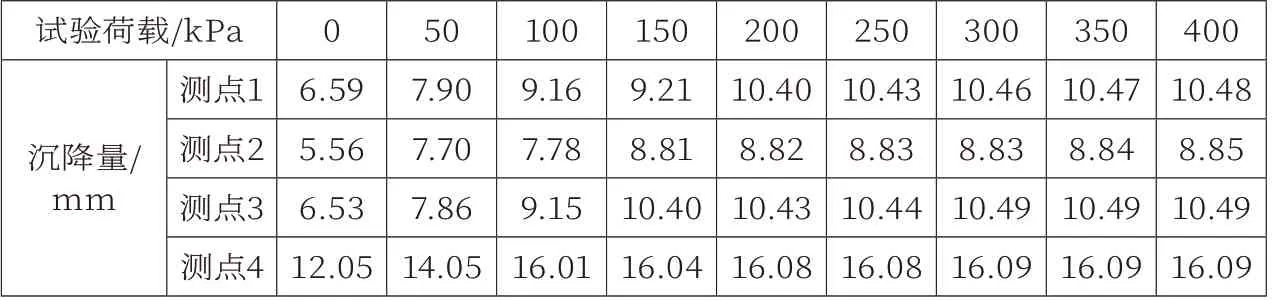

为展开该方案夯击效果检测,在施工现场使用粒径0.075mm以下、含泥量20%以内的开山料回填出一块长和宽均为19m的试验场地,并通过夯击能36kJ的快速低能夯实机展开夯击试验[2]。按照2倍的设计荷载(即400kPa)对回填区地基展开夯击,并分50kPa、100kPa、150kPa、200kPa、250kPa、300kPa、350kPa、400kPa等8级施荷,此后检测承载力。随机抽取4个试验点,对应的荷载沉降试验结果见表1。

表1 快速低能夯实荷载沉降试验结果

根据表中试验结果,在采用快速低能强夯后地基处理效果良好,承载力能达到《港口工程地基规范》(JTS147-1-2010)要求,方案切实可行。

2.4 方案比选

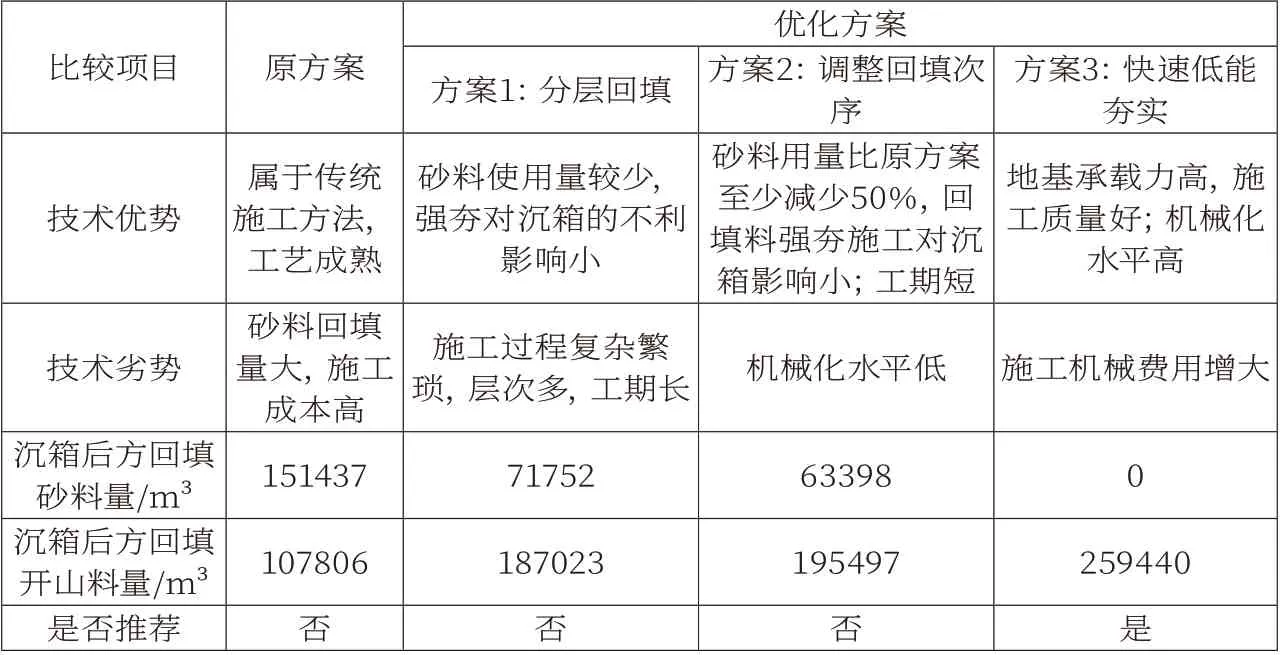

该重力式码头沉箱后方原回填方案与三种优化方案的比较见表2。由表可知,优化方案3即快速低能夯实方案机械化水平高,地基承载力强度高,施工质量好,且不使用砂料,使材料成本得以降低;同时大量使用开山废料,经济效益和社会效益十分显著。

表2 重力式码头沉箱后方回填优化方案比选

3.快速低能夯实施工控制

3.1 机械配置

快速低能夯实机主要通借助挖掘机或装载机提供液压动力,将夯击锤提升至设计高度后瞬间释放,夯锤在液压蓄能及重力势能[3]的共同作用下加速下落,并锤击地面夯板,达到夯实地面的目的。该重力式码头沉箱后方回填开山料后,采用质量3~9t的锤芯,按照1.2m的设计高度落锤,并按40次/min的频次冲击。夯击能经由锤套和锤脚后向待加固地基传递,夯击能有效影响范围可达4.0~5.0m。

该工程采用的RIC9型快速低能夯实机由K345B挖掘机提供液压及行走动力,并配置有监视器和监控系统,能按照预先设定的施工参数自动控制施工过程,能大大减少能量损失;并能自动记录各夯点夯击数、夯击过程中的能量输出及沉降量,工作性能和工效有保证。

该重力式码头沉箱后方开山料回填所选用的RIC9型快速低能夯实机具备以下技术优势:(1)高机动性。该型号夯实机安装在液压挖掘机上,能在作业位置间高速移动,并能一次夯实较大厚度。(2)可控性。夯实过程中,各夯点位置和各次的夯击能可精确控制,并能通过事先设置最终夯沉量、最小夯沉量、夯击次数等展开自动操作;夯击能通过工作面直径为1.2m的钢锤脚向地基传递,可将能量传递损失降至最低。(3)安全性。该夯实机作业过程中,锤脚始终与工作面直接接触,可有效避免碎片飞溅等潜在危险,并能确保周围既有结构、相邻设备及现场施工人员的安全。(4)低能耗。该型号夯实机夯击频率可达20~60次/min,结合施工经验,在单点履带式起重机夯击10次,该夯实机夯击55次的情况下,后者的工效约为前者的1.7倍,油耗仅为前者的80%。

3.2 夯击施工

施工前彻底清理场地内障碍物,并将表层松散土层碾压初平,便于机械平稳行走;同时应在施工场地内开挖排水沟,避免降雨期间发生地表积水。

在全站仪和测绳的辅助下按正方形布置夯击点,1 段施工带宽度控制在30m左右;根据挖机型号,处理宽度应按6.0m确定;借助规格6.0m×6.0m的测绳测标出首遍夯击点位。完成首遍夯点布置后,快速低能夯实机就位,并将夯锤中心和夯点对准,进行夯锤顶标高测量。此后,启动夯实机,将夯锤提升至设计高度后按试验确定的夯击次数连续展开单点夯击施工,同时记录夯击锤顶标高和实际沉降量。

考虑到该型号夯实机单点施工时必须保证作业的连续性,收锤标准有异于传统夯击。为保证击实效果,应在单点夯击施工完成后增加10夯次,且当10夯次沉降量不超出50mm、夯坑四周地面无明显隆起时结束该夯点施工。

对于其余夯点,采用同样操作展开夯击施工。最后使用推土机填平夯坑,通过平地机整平后再碾压密实。

在规定的时间间隔内,重复以上步骤完成3遍强夯,每次强夯之间的间隔根据填料中超静孔隙水压力消散时间确定。该重力式码头沉箱后方回填的开山料属于多空隙高透水性材料,可展开连续夯击。

3.3 质量控制

3.3.1 施工机械控制

该重力式码头沉箱后方回填开山料使用RIC9型快速低能夯实机,其监控系统能实时记录各夯击点的夯击数、夯沉量及能量输出值[4]。通过预设监视器参数以自动控制夯实机,降低能量损失,提升工效。监视器中所存储的施工参数可直接下载并打印。此外,该夯实机可同时用作检测工具,通过所记录的各夯击点夯沉量,对地基实时检测。

RIC9型快速低能夯实机的液压动力主要由K345B挖掘机提供,在夯击锤高频率提升期间,挖掘机液压总泵会承受长期大负荷,故必须加强挖掘机型号及性能控制。

3.3.2 锤套及锤脚控制

在冲击锤以较高频率击打锤套的过程中,锤套必然产生一定热量,根据施工期间环境温度,每施工2h后必须散热2h;迫于工期要求,如果要连续施工,必须另外配置1套锤套与锤脚。

将2层橡胶垫垫设在锤套和锤脚内,以起到缓冲和隔振作用。因夯击施工强度高,橡胶垫破损快,故应定期检查橡胶垫破损程度,并配备足够量的备件。

3.3.3 施工参数控制

因夯击锤锤击锤套和锤脚的频率较高,故必须保证施工面平整度和锤脚水平度,防止因施工面不平整或锤脚倾斜而影响锤击质量和效果。

快速低能夯实机对单点夯击施工时夯击频率高、速度快,单点连续作业的夯沉量必然与单点分次夯击的检测结果不符,故应加强过程控制。

4.结论

综上所述,该重力式码头沉箱后方回填粒径0.075mm以下、含泥量20%以内的开山料切实可行;根据现场试验,采用快速低能夯实工艺展开开山料地基处理,能取得较好的夯实效果,回填砂料用量大大节省;地基承载力高,施工质量好,机械化水平高。回填施工后承载力、压实度检测结果表明,快速低能夯实工艺夯实能量高、机动灵活、影响深度大,对于重力式码头、路基、堤防加固及防渗处理等均具有普遍适用性。